航空發動機燃燒室機匣輕量化設計方法

許璠璠 楊眉 柴象海 閻琨 倪曉琴

摘要:以航空發動機燃燒室機匣輕量化設計需求為牽引,建立了可變壁厚減輕質量(簡稱減質)優化方法,以單元壁厚為設計變量,設計域總應變能最小作為優化目標,體積分數作為約束條件,開展機匣本體優化設計,實現了壁厚更優分布;進一步基于變密度拓撲優化設計方法,以單元密度為設計變量,柔度最小為優化目標,結構的減質體積分數作為約束條件,開展了機匣安裝座與法蘭邊減重優化設計。兩種優化方法各有優化對象、優化階段的側重,前者更適用于初步設計階段,獲得良好的最初壁厚分布,后者適用詳細設計階段,進行局部結構輕量化設計。減質優化設計成功通過了壓力考核試驗,驗證了優化方法的有效性及可行性。

關鍵詞:航空發動機;燃燒室機匣;輕量化設計;拓撲優化;壁厚分布優化

中圖分類號:V232.5文獻標識碼:ADOI:10.19452/j.issn1007-5453.2021.12.003

基金項目:國家重點研發計劃(2018YFB1106400)

航空發動機輕量化設計是提高發動機推重比、提升發動機性能的有效手段之一,是一項極具挑戰性的工作。各發動機強國均將輕量化設計方法及技術作為其航空發動機發展計劃的重要一環。目前,工業上輕量化設計主要通過采用輕量化材料和結構優化設計兩方面來實現。對于航空發動機機匣類零件的輕量化需求,因其高溫高壓的工作環境,輕量化材料的強度與制造工藝發展受限,結構優化設計是一種減少零部件材料用量的更有效的途徑。

我國民用航空發動機正處在研發階段,輕量化設計是保障國產發動機在航發市場中立足的基礎,因此針對航空發動機零件的減重優化設計方法的研究迫在眉睫。近年來,各學者對結構優化方法有了較多的研究,目前工程結構優化方法可以分為尺寸優化、形狀優化和拓撲優化設計三類方法[1-2]。拓撲優化是最近幾十年在尺寸優化、形狀優化基礎上發展起來的。常見的拓撲優化的方法包括均勻化法[3]、變密度法[4-6]、漸近結構法[7-8]、水平集法[9-10]和移動組件法[11-12]。其中,變密度法是以單元的相對密度作為設計變量,具有設計變量少、優化算法簡單等優勢。目前,各行業學者將拓撲優化的方法應用到不同的工程背景中,涌現出多種創新性的應用,如邢廣鵬等[13-17]提出的多工況、多目標、多尺度拓撲優化設計方法,拓撲優化已經成為了突破傳統優化設計方法的研究熱點。

本文基于某型號航空發動機燃燒室機匣的結構設計,根據Cheng等[18]提出的針對薄壁結構厚度分布的類拓撲優化設計方法,以機匣壁厚作為設計變量,設計域總應變能最小作為優化目標,優化后結構的減質體積分數作為約束條件,得到壁厚更優分布。同時進一步基于變密度法對機匣結構進行經典拓撲優化,以單元相對密度為設計變量,以柔度最小為優化目標,結構的減重體積分數作為約束條件,獲得更優的輕量化設計,最后通過壓力試驗進行了考核驗證。

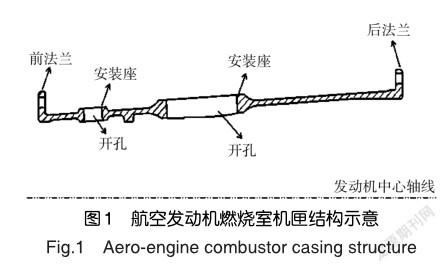

1燃燒室機匣結構

燃燒室機匣為薄壁圓筒,結構環向剖面如圖1所示,主要特征為:(1)變直徑;(2)兩端為法蘭結構,與其他機匣通過螺栓進行連接;(3)設計有功能性開孔及安裝座。機匣開孔與安裝座的安裝面為配合其他零件的安裝而設計,本次優化設計不對其進行更改。

航空發動機燃燒室內為燃燒區域,機匣承受著高溫高壓的燃氣,選材為某高溫合金。

根據航空發動機適航規定CCAR-33.64條款要求,燃燒室機匣作為靜承壓件,需要滿足耐壓壓力下不出現超過使用限制的永久變形,過壓壓力下不發生破裂。本文以耐壓壓力作為優化設計目標工況,優化后需要校核耐壓工況下材料未超過屈服強度。機匣所受的主要載荷為內部壓力、法蘭邊軸向力、法蘭邊扭矩。

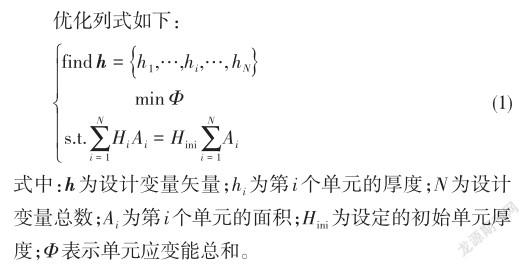

2燃燒室機匣壁厚優化

參考文獻[18]提出了針對薄壁結構厚度分布的優化設計準則,該方法通過減小結構總彎曲應變能的方式,減小結構的變形,從而提升結構的剛度。本文以該優化準則為基礎,建立了燃燒室機匣壁厚優化設計方法。考慮到燃燒室機匣優化的可設計區域為薄壁筒區域,因此以所有單元的厚度作為設計變量,設置厚度取值下限,以保證滿足可制造性要求,設計域總應變能最小作為優化目標,優化后結構的減重體積分數作為約束條件,得到壁厚更優分布。本優化設計方法與變密度拓撲優化方法有相似之處,也可以認為是多參數(每個單元的壁厚)的尺寸優化。

建立有限元模型,如圖2所示,設計域采用殼單元模擬,利于在優化程序中方便地通過改變截面屬性調整單元厚度,非設計域安裝座及兩端法蘭厚度相對較大,采用實體單元,以更好地模擬實際的受力變形模式。殼單元與實體單元的連接方式為:在實體單元下表面附著一層殼單元,該部分殼單元設為不可優化域,與設計域部分的殼單元共節點連接,非設計域殼單元與實體也通過共用節點的方式連接。通過上述方式,混合模型實現了薄壁筒部分的殼單元彎矩向實體單元的傳遞。

在以發動機中心軸線為軸向的柱坐標系下,約束機匣前安裝邊前端面周向和軸向位移,機匣內表面施加耐壓壓力載荷,后安裝邊后端面施加軸向力載荷,并通過MPC與質量點形式施加扭矩載荷,載荷施加如圖3和圖4所示。其中,壓力載荷為以高溫下耐壓工況壓力值通過影響系數法換算的常溫壓力,故不考慮溫度載荷。

優化過程采用MATLAB與ANSYS混合編程的方式實現,使用ANSYS APDL語言實現結構仿真分析,并直接提取單元應變能,MATLAB用于實現優化流程及設計變量更新。具體思想描述為通過程序更改迭代每一個單元厚度,在單元總體積滿足設定的體積要求下,獲得單元總應變能最小的求解結果,作為結構優化最終結果。設計變量為設計域每一個單元的厚度值,通過賦予不同的截面Section屬性實現,約束條件設置單元總體積低于原體積的50%,壁厚最大為6mm,最小為3mm,目標函數為設計域單元總的應變能最小。

優化后的機匣厚度分布如圖5所示。機匣原壁厚設計為5mm,根據優化結果,上游段大部分區域厚度在4mm以內,考慮到加工便利性與時間成本,上游段不再進行變厚度設計,壁厚減薄為4mm,下游段有較大部分區域在5.5mm以內,不再進行減薄,保持原厚度5mm。對于形狀簡單加工方便的機匣,可以在厚度上進一步精細設計實現壁厚連續變化,以達到金屬材料更高程度的利用。

壁厚優化后應力分布如圖6所示,設計域平均應力為660MPa,低于常溫下材料屈服強度758MPa,保證了機匣的安全性。

3燃燒室局部區域拓撲優化

局部區域拓撲優化主要針對安裝座以及法蘭附近進行減質去除材料的設計,本文選取工程中應用較多的變密度法開展,以單元相對密度作為設計變量,柔度最低為優化目標,優化前后體積比為約束條件,建立優化模型。變密度法常用的插值模型有兩種[1,19]:固體各向同性材料懲罰模型(SIMP)、材料屬性的有理近似模型(RAMP),在插值模型中引入懲罰因子,可使材料相對密度向0-1兩端逼近[20],減小處于中間密度值的單元。本文所用SIMP密度函數插值模型的數學模型如下:

建立有限元模型如圖7所示,包括燃燒室機匣、上游連接的壓氣機機匣延伸段與下游連接的渦輪機匣延伸段,延伸段可近似模擬機匣在發動機上的裝配狀態,降低加載的邊界位移約束的不適應性。在發動機中心線為軸向的柱坐標系下,約束壓氣機機匣延伸段前端面軸向與周向位移,加載載荷為壓力載荷與軸向力載荷。根據裝配要求與輕量化設計需求,將結構分為設計域與不可設計域,如圖8所示。

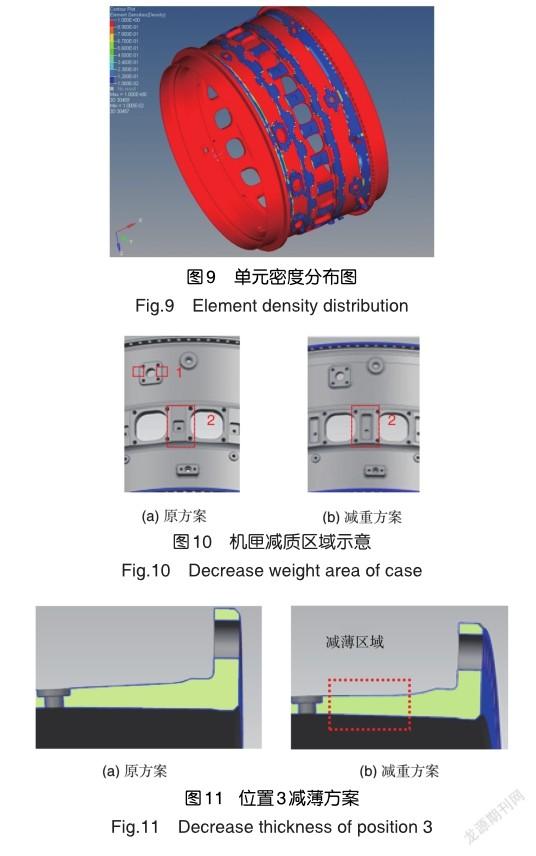

基于變密度拓撲優化方法建立優化流程,設置優化目標為柔度最小,約束條件為優化后體積小于優化前體積的50%。優化后單元的相對密度分布如圖9所示。可對安裝座區域進行減薄:位置1安裝座周向兩側、位置2噴嘴座之間,如圖10所示。位置1影響到安裝座蓋板密封,不進行優化設計。位置2開孔用于裝配內部結構,孔的大小不能進行更改,優化后如圖10所示。另外,可對下游段靠近法蘭區域(位置3)進行壁厚減薄,考慮到密封性能,安裝邊需要有較好的剛度,該處厚度仍設計高于其余區域,如圖11所示。

對于機匣平直段,使用拓撲優化方法得到的單元相對密度較低的區域與本文使用壁厚優化方法所得的可減薄區域相似,可見兩種方法得到的輕量化結果在壁厚分布具備一致性,但是拓撲優化方法同樣得到了局部結構更優的材料分布。筆者認為,兩種方法各有優化結構、優化階段的側重,前者更適用于初步設計階段,獲得良好的最初壁厚分布,易于實現,工作量少,后者適用于詳細設計階段,獲得更具體的材料優化分布。

4試驗驗證

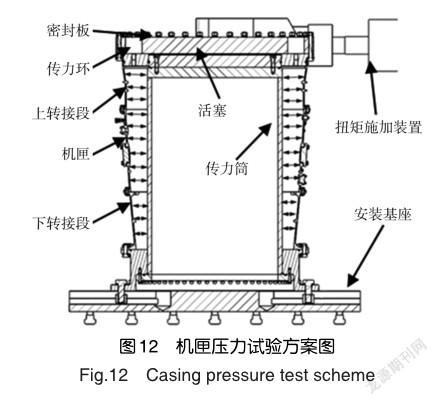

根據所得輕量化結構,設計壓力考核試驗進行考核驗證。試驗方案如圖12所示,簡要描述如下:機匣與上下轉接段通過螺栓相連,上下轉接段承擔了模擬燃燒室機匣在實際發動機安裝狀態下的邊界剛度;機匣內部充液壓油提供試驗壓力載荷,內部設計傳力筒可減少充油體積,同時將液壓油在豎直方向產生的部分壓力載荷傳遞到基座上,液壓油在傳力環上的作用力提供軸向力載荷,傳力環的受力面積需要根據載荷大小進行設計。扭矩載荷通過外部作動筒施加力偶的形式實現。試驗件的設計關鍵為密封問題,主要使用耐油腐蝕的丁腈密封圈進行密封。

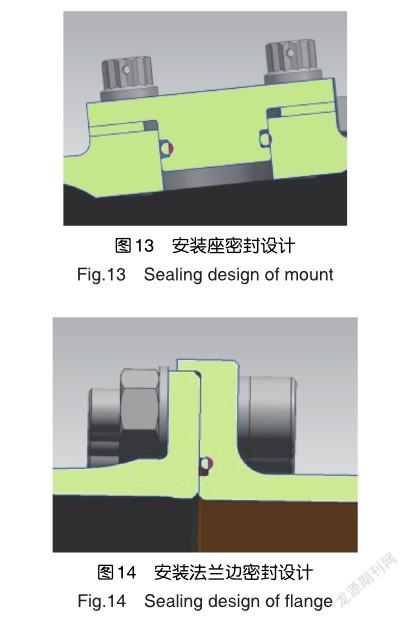

安裝座密封:開孔設計堵蓋凸臺深入開孔,O形圈徑向密封,如圖13所示。法蘭邊密封:轉接段設計開槽,放置O形圈軸向密封,如圖14所示。密封圈尺寸和密封槽尺寸選取參考GB/T 3452.1—2005和GB/T 3452.3—2005。

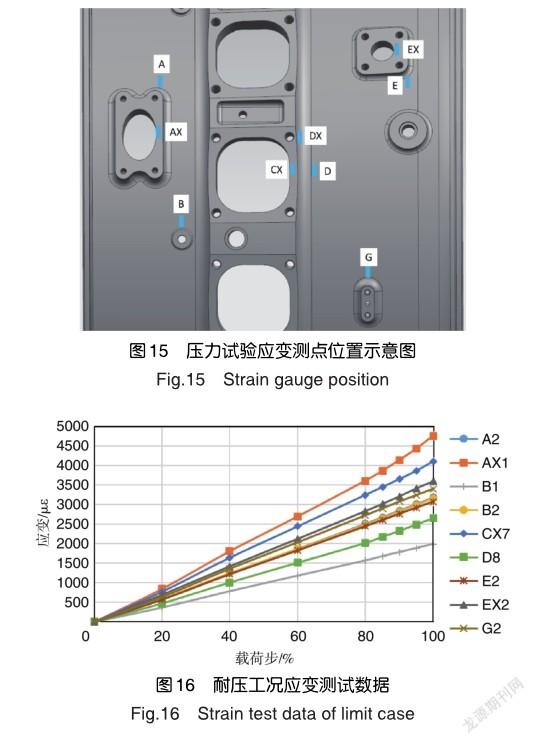

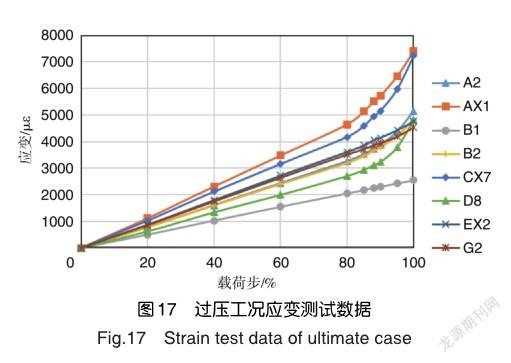

試驗目的考核機匣是否在耐壓壓力下不出現超過使用限制的永久變形,過壓壓力下不發生破裂的考核要求。試驗測試內容主要為關鍵區域的應變,根據仿真分析結果,高應力區域為安裝座孔邊與安裝臺凸臺的倒圓角處,在相應位置布置應變測點,如圖15所示,編號末位為X的應變測點為機匣內表面測點,測試方向均為機匣周向,應變片量程為20000μ?,精度為±1%。試驗過程中,按照目標壓力載荷的20%、40%、60%、80%、85%、90%、95%、100%逐級加載,并在每一級載荷下保載1min,獲取穩定狀態的測點數據。試驗結果簡要描述以下:耐壓(7.39MPa)工況下,機匣上應變測點隨壓力載荷變化如圖16所示,可見均處在線彈性變形階段,應變均為可恢復應變,未出現超過使用限制的永久變形;過壓(9.45MPa)工況下,機匣上應變測點隨壓力載荷變化如圖17所示,可見處在初步進入屈服階段,材料產生了塑性的不可恢復的應變,未出現機匣破裂;機匣通過試驗考核要求。為考核機匣最大承壓能力,繼續增大試驗壓力,最終在11.9MPa內壓載荷下機匣發生破裂,機匣在過壓下的破裂安全因數為1.25。

5仿真驗證

根據試驗件設計,建立有限元模型進行模擬,以驗證仿真分析方法。模型如圖18所示,對應試驗工況,施加內部壓力、軸向力、扭矩載荷。采用楊眉等[22]提出的材料真實應力應變彈塑性多線性曲線考慮材料非線性,如圖19所示,接觸位置建立接觸單元考慮接觸非線性。分析結果與試驗測試對比見表1,相對偏差量計算公式:相對偏差量=(有限元分析結果-試驗結果)/試驗結果,耐壓工況下有限元分析結果相對偏差小于5.5%,仿真精度較好,可以作為后續輕量化結構優化設計的校核方法,減少試驗成本。

6結束語

本文基于航空發動機燃燒室機匣輕量化設計需求,進行了壁厚優化設計與局部結構的拓撲優化,實現了減質5.8%,開展并通過了壓力考核試驗。

通過兩種優化設計結果,可以得到如下結論:兩種方法得到的輕量化結果在設計域壁厚分布具備一致性;壁厚優化設計方法更適用于初步設計階段,獲得良好的最初壁厚分布,易于實現,工作量少;拓撲優化設計適用于詳細設計階段,獲得更具體的材料優化分布;可以參照本文建立的有限元模型開展仿真分析,作為輕量化結構設計安全性的校核方法,減少試驗成本,實現快速優化迭代。

本文所述優化方法獲得的機匣優化設計方案,經試驗驗證滿足強度設計要求,為發動機以內部壓力為考核指標的機匣類零件輕量化設計提供了參考。

參考文獻

[1]王杰.基于變密度法的結構拓撲優化研究[D].太原:中北大學,2014. Wang Jie. The research of structure topology optimization basedonvariabledensitymethod[D]. Taiyuan:North University of China, 2014. (in Chinese)

[2]王凱劍,張睿,李巖.翼身融合客機PRSEUS壁板參數識別研究與優化設計[J].航空科學技術,2021,32(5): 44-53. Wang Kaijian, Zhang Rui, Li Yan. Parameters identification research and optimization design of PRSEUS panel in blendedwing-body civil aircraft[J]. Aeronautical Science & Technology,2021,32(5): 44-53. (in Chinese)

[3]Bends?e M P,Kikuchi N. Generating optimal topologies in structural design using a homogenization method[J]. Computer Methods in Applied Mechanics and Engineering,1988,71(2):197-224.

[4]Sigmund O. Design of material structures using topology optimization[D]. Denmark:Technical University of Denmark,1994.

[5]馮佳賓.變密度法在連續體與點陣材料拓撲優化中的應用研究[D].武漢:華中科技大學,2019. Feng Jiabin. Research on application of variable density method in topology optimization of continuum structure and lattice material[D]. Wuhan: Huazhong University of Science and Technology, 2019. (in Chinese)

[6]郭文杰,聶小華,王立凱,等.大展弦比無人機翼梁結構剛度優化設計[J].航空科學技術, 2018, 29(12): 8-13. Guo Wenjie, Nie Xiaohua, Wang Likai, et al. Stiffness optimization design of a high aspect-ratio UAV wing beam[J]. Aeronautical Science & Technology,2018,29(12): 8-13. (in Chinese)

[7]Yang X Y,Xie Y M,Steven G P. Bi-directional evolutionary method for stiffness optimization[J]. AIAA Journal,1999,37:1483-1488.

[8]宋健.多輻板風扇盤拓撲優化方法研究[D].南京:南京航空航天大學, 2013. Song Jian. Topology optimization method for multi-web disk[D]. Nanjing:NanjingUniversityofAeronauticsand Astronautics, 2013. (in Chinese)

[9]高杰.基于參數化水平集的結構/材料多尺度拓撲優化設計研究[D].武漢:華中科技大學,2019. Gao Jie. Research on topology optimization for multiscale design of structure-material based on parametric level set[D]. Wuhan: Huazhong University of Science and Technology, 2019. (in Chinese)

[10]付君健.基于參數化水平集的多孔結構拓撲優化方法研究[D].武漢:華中科技大學, 2019. Fu Junjian. Research on parametric level set based topology optimizationmethodforcellularstructures[D]. Wuhan: Huazhong University of Science and Technology, 2019. (in Chinese)

[11]Zhang W S,Yuan J,Zhang J,et al. A new topology optimization approach based on Moving Morphable Components(MMC)and the ersatz material model[J]. Structural and Multidisciplinary Optimization,2016,53:1243-1260.

[12]張健.基于可移動變形組件法的結構拓撲優化研究[D].大連:大連理工大學,2016. Zhang Jian. The research on structural topology optimization based moving morphable components (MMC) method[D]. Dalian: Dalian University of Technology,2016. (in Chinese)

[13]邢廣鵬,孫志剛,崔向敏,等.多工況載荷下航空發動機支架拓撲優化設計[J].航空動力學報,2020,35(11): 2248-2262. Xing Guangpeng, Sun Zhigang, Cui Xiangmin, et al. Topological optimization design of aero-engine support structure under multiple loading conditions[J].Journal of Aerospace Power,2020, 35(11): 2248-2262. (in Chinese)

[14]蘇長青,楊蕾,郝萬里,等.飛機發動機吊掛多目標拓撲優化研究[J].機械設計與制造,2020(12):24-27,33. Su Changqing, Yang Lei, Hao Wanli, et al. The research on multi-objective topology optimization of aircraft engine pylon[J]. Machinery Design&Manufacture,2020(12): 24-27,33. (in Chinese)

[15]高文俊,呂西林.拓撲優化在結構工程中的應用[J].結構工程師,2020,36(6):232-241. Gao Wenjun, Lyu Xilin. Applications of topology optimization in structural engineering[J]. Structural Engineers, 2020, 36(6): 232-241. (in Chinese)

[16]徐聰,徐國艷,張立玲.發動機罩的結構輕量化設計[J].機械設計與制造, 2016(7):193-196. Xu Cong, Xu Guoyan, Zhang Liling. The lightweight design of the structure of the engine hood[J]. Machinery Design&Manufacture,2016(7):193-196. (in Chinese)

[17]閻軍,張晨光,霍思旭,等.寬弦風扇葉片空腔結構多目標輕量化設計[J].航空科學技術,2021,32(4): 60-64. Yan Jun, Zhang Chenguang, Huo Sixu, et al. Multi-objective lightweight design of the cavity structure of wide-chord fan blades[J]. Aeronautical Science & Technology,2021,32(4): 60-64. (in Chinese)

[18]Cheng K T,Olhoff N. An investigation concerning optimal design of solid elastic plates[J]. International Journal of Solids and Structures,1981,17(3):305-323.

[19]高翔,王林軍,杜義賢.改進的抑制灰度單元的拓撲優化方法[J].計算機輔助設計與圖形學學報,2020,32(12): 2003-2012. Gao Xiang, Wang Linjun, Du Yixian. An improved topology optimization method for suppressing gray elements[J]. Journal of Computer-Aided Design & Computer Graphics, 2020, 32(12): 2003-2012. (in Chinese)

[20]盛旭東.連續體結構拓撲優化方法及其應用研究[D].南京:南京航空航天大學,2018. Sheng Xudong. Study on continuum structure topology optimization and application[D]. Nanjing: Nanjing University ofAeronautics andAstronautics, 2018. (in Chinese)

[21]陳越,張蕾.基于OptiStruct的復合材料發動機罩結構輕量化設計[J].機械設計與制造,2018(8):122-125. Chen Yue, Zhang Lei. Structural lightweight design of composite engine shield based on optic struct[J]. Machinery Design&Manufacture, 2018(8): 122-125. (in Chinese)

[22]楊眉,許璠璠,寧寶軍,等.航空發動機燃燒室機匣破裂安全性預測方法[J].航空科學技術,2018,29(5): 22-28. Yang Mei, Xu Fanfan, Ning Baojun, et al. Predicting method of burst security of aero-engine combustor case[J]. Aeronautical Science&Technology, 2018,29(5): 22-28. (in Chinese)

Lightweight Design Method of Aero-engine Combustor Case

Xu Fanfan1,Yang Mei1,Chai Xianghai1,Yan Kun2,Ni Xiaoqin1

1. AECC Commercial Aircraft Engine Co.,Ltd.,Shanghai 200241,China 2. Dalian University of Technology,Dalian 116024,China

Abstract: A thickness optimization design method is established for the lightweight design requirement of aero-engine combustor case. The thickness of each element is taken as design variable. The optimization objective is the total strain energy of design domain. An optimal thickness distribution is achieved by the thickness optimization design method in this paper. For the weight reduction optimization mount of combustor case and flange, topology optimization based on variable density method is used. The density of element is taken as design variable and the flexibility is taken as the optimization objective. The two methods have their own features. The former method is more suitable for the preliminary design stage to obtain a good initial wall thickness distribution, while the latter is suitable for the detailed design stage to carry out local structure lightweight design. Finally the load carrying capacity of the optimized design is verified by the pressure test, which shows the effectiveness and feasibility of the approaches proposed.

Key Words:aero-engine;combustor case;lightweight design;topology optimization;thickness distribution optimization