基于能量等效原理的金屬材料硬度預測方法

張志杰,鄭鵬飛,陳 輝,蔡力勛

(1. 核工業西南物理研究院,成都 610041;2. 西南交通大學力學與工程學院,成都 610031;3. 長沙理工大學土木工程學院,長沙 410114)

硬度是材料局部抵抗硬物壓入其表面的能力,綜合反映了材料的基本力學性能、軟硬程度,因此常作為工程安全的重要指標,材料力學性能評判的關鍵參數。金屬材料硬度的測試方法最早由Brinell 于1900 年代提出,給定載荷,使用硬質鋼球壓入金屬鋼板,通過壓痕來表征材料的軟硬程度,即為布氏硬度[1]。隨后為了適用于不同種類材料檢測,研究者又提出了采用不同材料類型和幾何形狀的壓頭,如鋼或金剛石制成的球形、圓錐形、棱錐形壓頭通過壓入試樣表面,并由卸載后材料表面的殘余凹痕來定義多種硬度,包括維氏硬度[2]、勃氏硬度、努氏硬度和洛氏硬度[3]。長期以來,這些綜合表征材料彈塑性變形能力的標準硬度試驗方法在材料科學和實際工程中得到廣泛應用。

硬度既然能夠綜合地反映材料的力學性能,說明硬度與材料的單軸拉伸力學性能之間必然存在關系,大量的學者對此進行研究。1945 年,Bishop等[4]將受圓錐壓頭作用下樣品的應力-應變分布場近似為球形,建立了壓頭名義載荷F 與彈性模量E、屈服強度σy和泊松比ν 之間的關系。對于理想彈塑性材料,有如下公式:

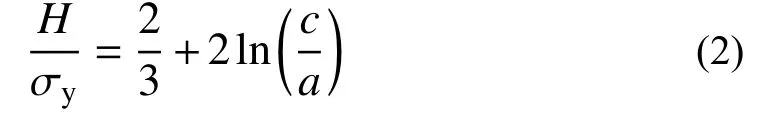

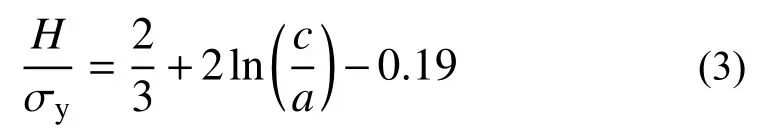

隨后,在1970 年,Johnson[5]指出處于彈塑性邊界材料的塑性位移與材料被壓頭壓入取代的體積相關。Cheng 和Cheng[6]也基于對壓痕尺寸的分析,發現了硬度與材料單軸拉伸性能參數之間的關系。對于圓錐形壓頭,名義硬度H 與屈服強度的關系可表示為:

式中:a 為壓入的接觸半徑(等于核心區半徑);c 為塑性區半徑。同樣,對于球形壓頭,由于壓頭的幾何非線性,其名義硬度H 與材料屈服強度的關系表為:

除了這些理論分析,大部分硬度預測依賴于大量實驗數據的回歸。Tabor[7]提出了維氏硬度和抗拉強度的簡單倍數關系式,同時Tabor 指出這種關系適用于理想彈塑性材料,對于高應變硬化指數材料預測結果有較大偏差。隨后大批研究人員提出了相似的經驗公式,Cahoon[8]建立了屈服強度和硬度間的關系式,而Pavlina 和Van Tyne[9]使用大范圍強度的非奧氏體鋼驗證了Cahoon 的關系式;Shen 等[10]建立了金屬基復合材料的抗拉強度和硬度的關系。姚博[11]提出了一種金屬布氏硬度行為的數值模擬。但是這些關于硬度預測和轉換式大部分都是依賴于實驗數據回歸的經驗公式,適用范圍非常有限,計算參數較多、缺乏足夠的理論支持。

基于C-C 能量等效原理[12],已推導出了球壓入載荷-位移關系參數與材料單軸應力-應變關系參數間的半解析公式[13],通過單次的球壓入試驗的載荷-位移關系曲線即可獲取材料單軸應力-應變曲線關系參數和強度。本文進一步研究應用,通過有限元計算的硬度試驗曲線回歸得到與材料單軸應力-應變關系參數相關的硬度預測修正公式,建立冪率硬化材料硬度預測模型,在壓入法獲取材料應力-應變關系的同時還可獲取其布氏、洛氏硬度值。并通過硬度試驗驗證了模型的有效性和可靠性。

1 球壓入模型

基于C-C 能量等效假定[12]提出了關聯材料載荷、位移、球壓頭尺寸和Hollomon 本構關系模型常數的半解析球壓入(semi-analytical spherical indentation, SSI)模型[13]。

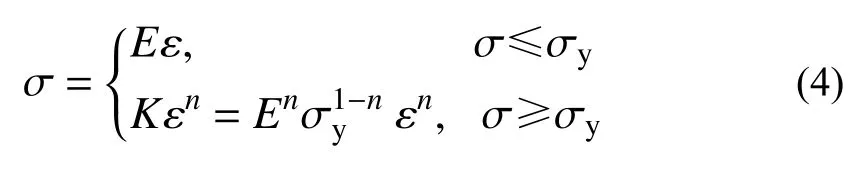

對于滿足連續、均勻、各向同性、應力-應變關系符合Hollomon 律的延性金屬材料,材料代表性體積單元(representative volume element, RVE)的應力-應變關系可表為:

式中:K 為應變硬化系數;n 為應變硬化指數。

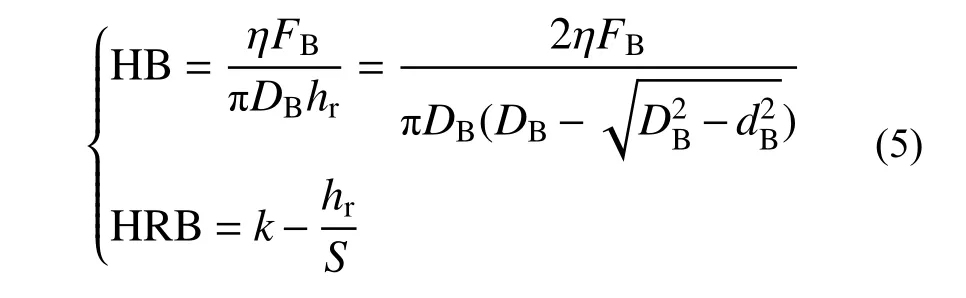

如圖1(a)和圖1(b)所示分別為布氏硬度和洛氏硬度試驗原理示意圖。布氏硬度[1]定義為:對一定直徑的硬質合金球施加規定載荷FB壓入試樣表面,經規定保持時間后,卸除載荷FB,通過測定載荷FB與殘余壓痕面積之比表征布氏硬度;洛氏硬度[3]定義為:將硬質合金球按圖1(b)所示分2 步壓入試樣表面,經規定保持時間后,卸除主試驗力F1,通過測量在初試驗力F0作用下的殘余壓入深度hr來表征洛氏硬度。布氏、洛氏硬度值的計算公式為:

式中:HB 為布氏硬度;HRB 為洛氏硬度;DB為布氏硬度壓頭直徑;dB為布氏殘余壓痕的平均測量直徑;hr為殘余壓痕深度;常數η=0.102,k=130,S=0.002。

圖1 硬度示意圖Fig.1 Definitions of hardness

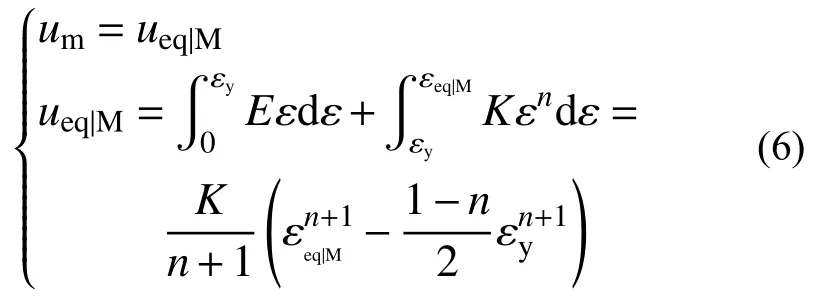

對球形壓頭施加至額定載荷F,壓入過程中,變形域內每個代表性體積單元的應變能密度值為連續的。根據積分中值定理和Von Mises 等效原理,整個變形域中至少存在一個點M 所在的代表性體積單元,其Von Mises 等效應變能密度ueq|M等于變形域的應變能密度平均值um,同時根據Hollomon 模型,式(4)積分化簡可得:

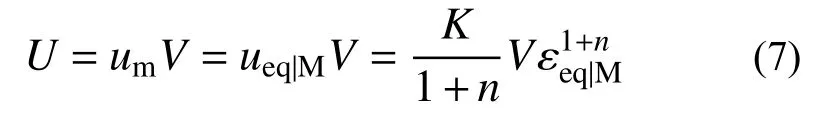

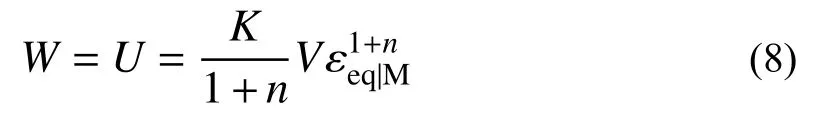

式中,V 為有效變形域體積。外載荷F 做的功為W,根據功能原理可得外力功W=U,因此有:

參考Meyer 律體現的載荷-深度冪律關系,對V、εeq|M與h 關系作如下冪函數假定:

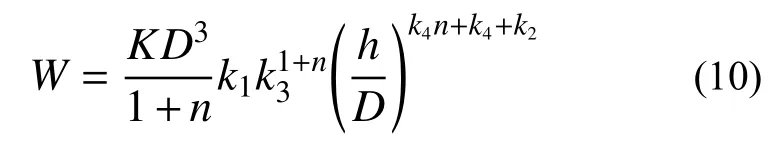

式中:h*為特征長度;V*為特征體積,且V*=A*h*,A*為特征面積。特征體積、特征面積、特征長度旨在用于實現不同球直徑D 條件下載荷-深度關系的歸一化,取h*=D,A*=D2;k1、k2分別為有效體積系數和有效體積指數,k3、k4分別為有效應變系數和有效應變指數。將式(9)代入式(8)并化簡有:

外力功對深度求偏導數,即外力:

式中:k1、k2、k3、k4為可通過少量工況的有限元分析確定。對符合Hollomon 律材料的球壓入載荷-深度關系可由如下簡化方程式表達[14 ? 16]:

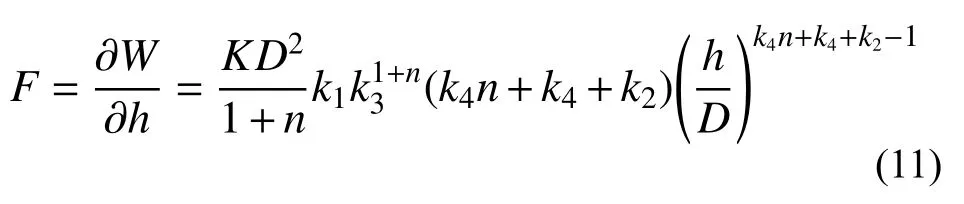

對比式(11)和式(12),可得加載指數m0和加載曲率C 分別為:

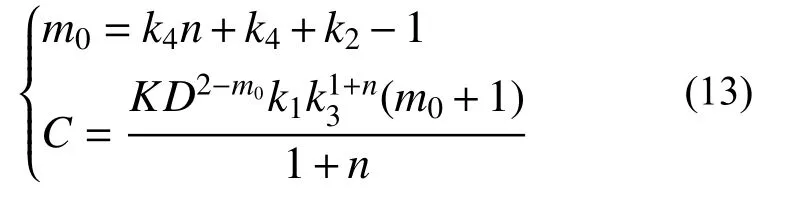

在FEA 驗證中發現,需要根據彈性模量E 和名義屈服強度σy對加載指數m0進行修正。令T=σy/E 為無量綱修正自變量,mt為修正后的預測值,m0為不修正時的預測值。

對于鋁合金,彈性模量E∈(60 GPa~80 GPa),則有:

對于鋼材,彈性模量E∈(180 GPa~220 GPa),則有:

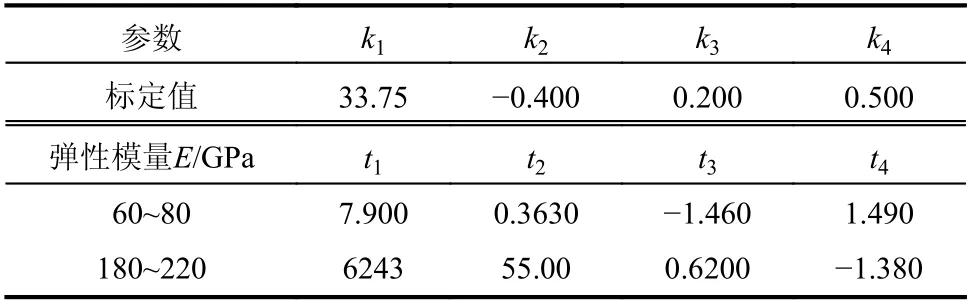

式中,t1、t2、t3、t4、t5為通過有限元確定的修正系數,如表1 所示。

表1 SSI 模型統一參數Table 1 Parameters of SSI model

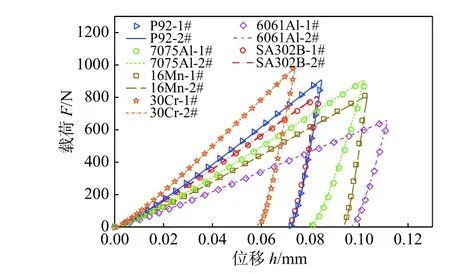

SSI 模型適用于各向同性、冪律等向強化的連續均勻金屬材料,其有效性已被論證并發表于《力學學報》[13],在此不再贅述。圖2 為兩種鋁合金和4 種鋼材使用壓頭直徑D=1.5875 mm 進行球壓入試驗獲取的載荷-位移曲線,每種材料有2 個試驗壓入點,可見相互間重復性較好、材料較為均勻。

圖2 球壓入試驗載荷-位移曲線Fig.2 Load-displacement curves of indentation test

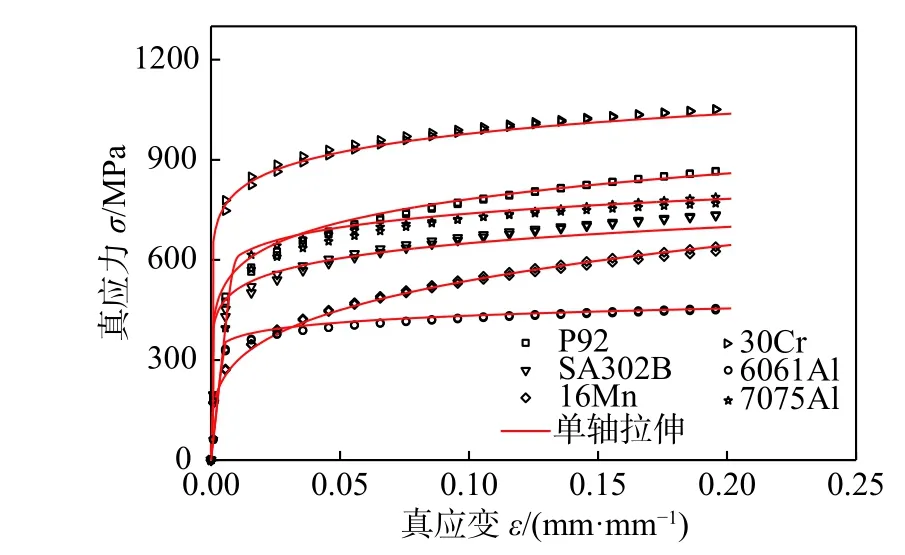

使用SSI 模型預測獲取其單軸應力-應變關系曲線如圖3 所示,可見預測結果良好。

圖3 SSI 模型測得應力-應變曲線與單軸拉伸對比Fig.3 Comparisons between predicted stress-strain curves by SSI model and those from uniaxial tension

2 硬度預測模型

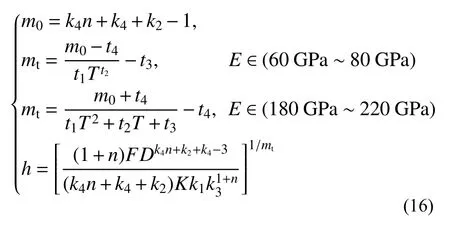

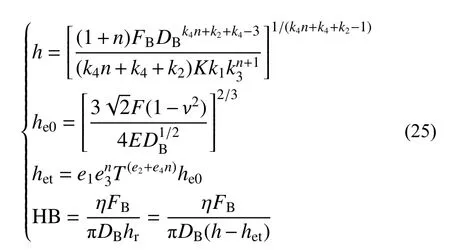

聯立式(12)~式(15),可得直徑為D 的球形壓頭在硬度規定試驗力F 作用下對應的總深度h 為:

式(16)即為球壓入載荷-深度關系模型,已知材料應力-應變關系參數K 和n,即可預測壓入載荷-深度加載曲線。由此,建立硬度與材料單軸應力-應變曲線關系參數(彈性模量E、名義屈服強度σy、應變硬化指數n)之間的半解析方程,通過壓入法[13]獲取材料單軸應力-應變曲線的同時可直接預測得到材料的硬度值。

2.1 布氏硬度預測模型

在布氏硬度規定載荷FB作用下,壓入總深度h 可分為彈性回復深度he和殘余深度hr:

使用Johnson[17]給出的球壓入純彈性公式預測彈性段深度he0:

式中:DB為球形壓頭直徑;ν 為受壓材料的泊松比。

聯立式(5)、式(16)和式(18)初步可得布氏硬度HB:

2.2 洛氏硬度預測模型

洛氏硬度HRB 尺標下(壓頭為直徑D=1.5875 mm的硬質合金球,初試驗力F0=98.07 N,主試驗力F1=882.6 N,總試驗力Ft=F0+F1),聯立洛氏硬度定義式(5)和球壓入載荷-深度冪律關系式(12)有:

式中,加載指數m 和加載曲率C 可根據式(13)求解。不考慮總試驗力Ft在卸載到初試驗力F0過程的彈性回復,認為此時hr=h,則洛氏硬度為:

3 硬度預測模型參數的確定方法

3.1 球壓載荷-深度模型驗證

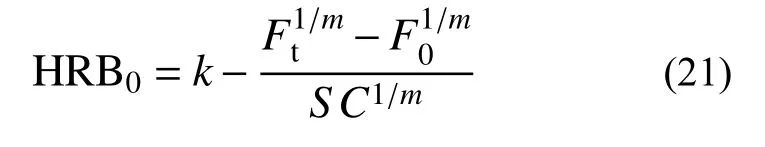

運用ANSYS 14.5 設計如圖4 所示的有限元軸對稱模型,假設球形壓頭(材質為硬質碳化鎢)彈性模量E1=600 GPa,泊松比ν=0.3;試樣材料連續、均勻、各向同性,遵循Von Mises 屈服準則,且滿足Hollomon 冪硬化模型,其彈性模量設置為E2=70 GPa 和200 GPa,名義屈服強度σy分別為200 MPa、400 MPa、600 MPa、800 MPa、1000 MPa,應變硬化指數n 分別為0.10、0.15、0.20、0.25、0.30、0.35 且間距為0.05。試樣接觸面采用Contact 172 接觸單元,接觸區域應力較為集中,因此網格劃分較密,而遠離接觸區域的相對稀疏,便于減少計算成本。模擬壓頭直徑D=1.5875 mm,壓入最大深度為0.07 mm,二維軸對稱模型中壓頭與材料之間為線-線接觸,采用Coulomb 摩擦模型,摩擦系數f=0.15。

圖4 球壓入有限元軸對稱模型Fig.4 Axisymmetric FEA model under spherical indenter loading

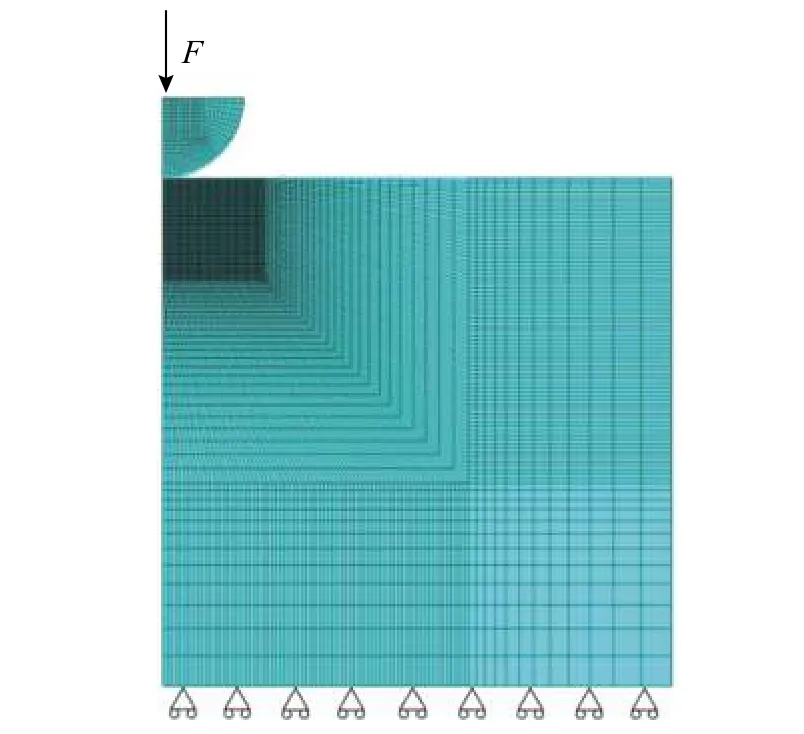

該有限元模型由32 383 個節點和10 755 個單元組成。為驗證網格的疏密程度是否對計算結果造成影響,將網格加密進行計算。如圖5 所示為不同網格密度計算得到的無量綱載荷-深度曲線,結果表明使用原1 倍網格密度已經滿足計算要求。

圖5 網格尺寸對載荷-深度曲線的影響Fig.5 Effect of grid size on load-depth curves

為驗證摩擦系數是否對計算結果造成影響,在上述模型參數基礎上,變化不同摩擦系數進行驗證計算。如圖6 所示為不同摩擦系數計算得到的載荷-深度曲線,結果表明摩擦系數f 在0.05~0.50范圍內對計算結果無明顯影響,可采用摩擦系數f=0.15。

為實現驗證的曲線與材料的本構參數K 無關,定義無量綱化載荷F*:

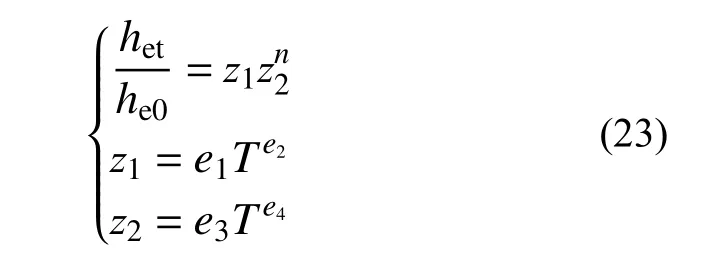

將球壓入載荷-深度關系模型式(19)預測的載荷-深度關系曲線與有限元軸對稱模型計算結果進行驗證對比,如圖7 所示,可見使用壓入載荷-深度關系模型預測壓入加載段的載荷-深度關系效果良好,同時說明對于名義屈服強度σy在200 MPa~1000 MPa 的材料預測模型均適用。

圖6 摩擦系數f 對載荷-深度曲線的影響Fig.6 Effect of friction coefficient on load-depth curves

3.2 布氏硬度預測模型參數確定

在球壓入載荷-深度模型參數驗證的有限元軸對稱模型基礎上進行計算參數更改,進行硬度試驗模擬。對于布氏硬度選取HBW1/30 尺標,模擬壓頭直徑DB=1 mm,壓入規定載荷FB=294.2 N,則施加均布力載荷374.58 N/mm2于壓頭上進行加卸載計算(卸載至載荷為0)。

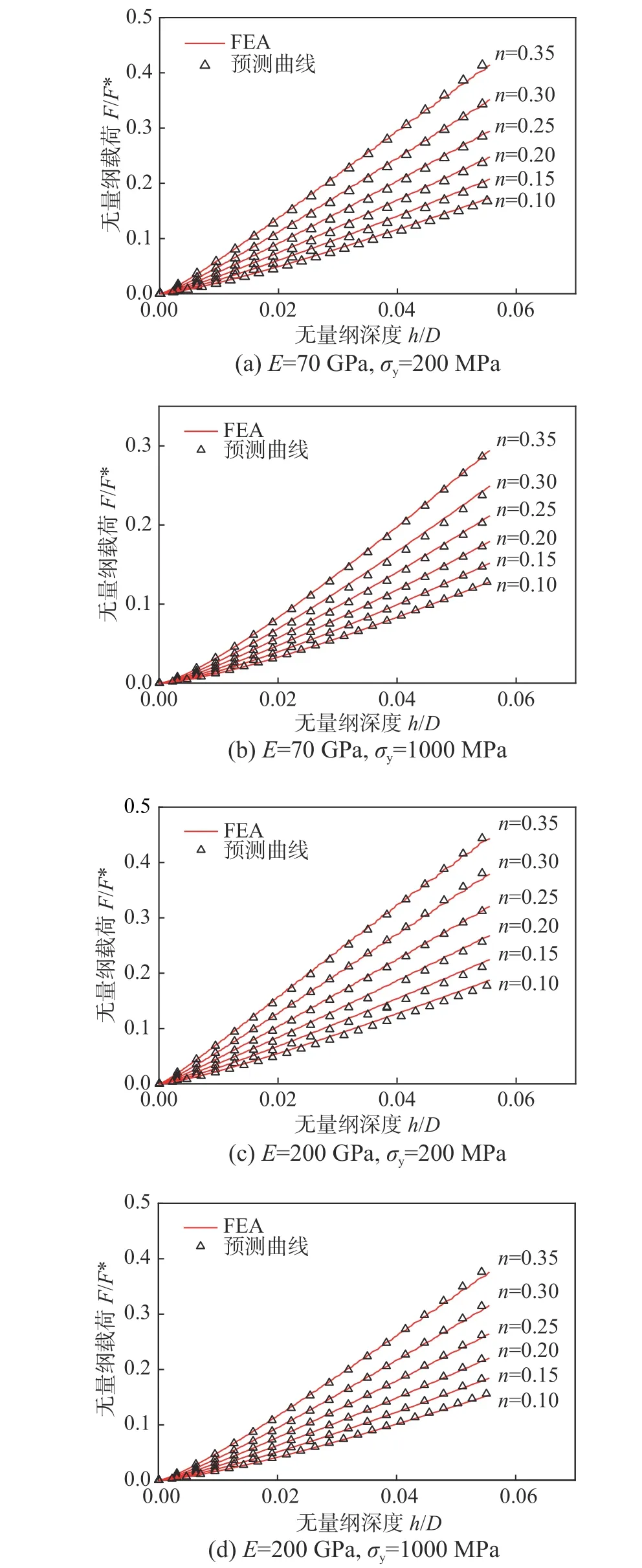

對比FEA 計算結果發現,純彈性公式(18)預測的彈性深度he0與FEA 計算卸載后的彈性回復深度值het之間存在一定誤差,而誤差與材料應變硬化指數n 和名義屈服應變T=σy/E 相關,如圖8所示。

由圖8 可見,令應變硬化指數n 和名義屈服應變T=σy/E 作為修正自變量,分步確定彈性深度預測誤差與n 和T 的關系系數,使用式(23)進行擬合:

式中:he0為式(18)計算彈性深度;het為FEA 計算彈性深度;z1、z2為過程修正系數;e1、e2、e3、e4為彈性深度het的最終修正系數。

將式(13)和式(23)聯立即得修正后的彈性深度het:

圖7 預測載荷-深度關系與FEA 結果比較Fig.7 Comparisons of predicted load-depth curves and those from FEA

聯立式(19)和式(24),得到布氏硬度預測(Brinell hardness prediction, BHP)模型。

圖8 布氏硬度彈性深度預測誤差擬合曲線Fig.8 Fitting elastic depth-n and T relations

式中,e1、e2、e3、e4可通過有限元分析計算確定,如表2 所示。

表2 預測布氏硬度HB 統一系數Table 2 Parameters of predicted Brinell hardness

3.3 洛氏硬度預測模型參數

對于洛氏硬度選取HRB 尺標,模擬壓頭直徑D=1.5875 mm,壓入初載荷F0=98.07 N,總載荷Ft=980.7 N,施加均布力載荷495.2 N/mm2于壓頭上進行加載計算,再施加均布力載荷49.52 N/mm2于壓頭上卸載到98.07 N。

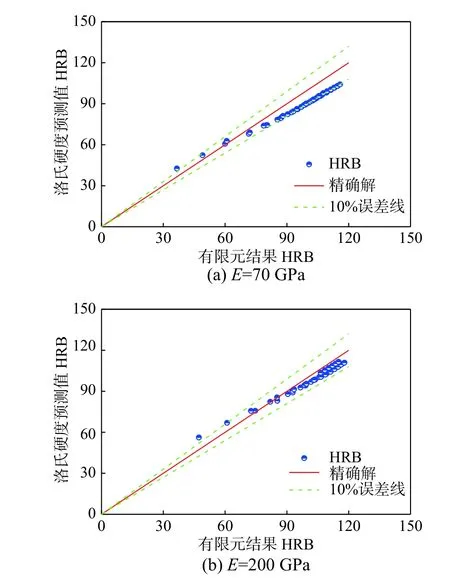

如圖9 所示,為式(21)預測的大范圍材料洛氏硬度值與FEA 計算硬度值。

圖9 洛氏硬度預測誤差Fig.9 Prediction error of Rockwell hardness

由圖8 可見預測值與真實值之間存在明顯誤差,但兩者呈良好的線性規律,因此可通過線性修正排除彈性回復對預測結果的影響:

式(26)為洛氏硬度預測(Rockwell hardness prediction, RHP)模型,式中,r1、r2為修正系數,如表3 所示。

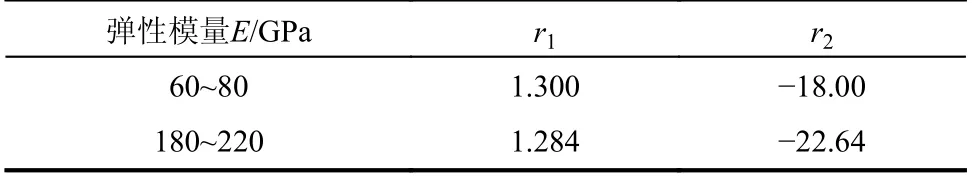

表3 預測洛氏硬度HRB 統一系數Table 3 Parameters of predicted Rockwell hardness

4 硬度預測模型驗證

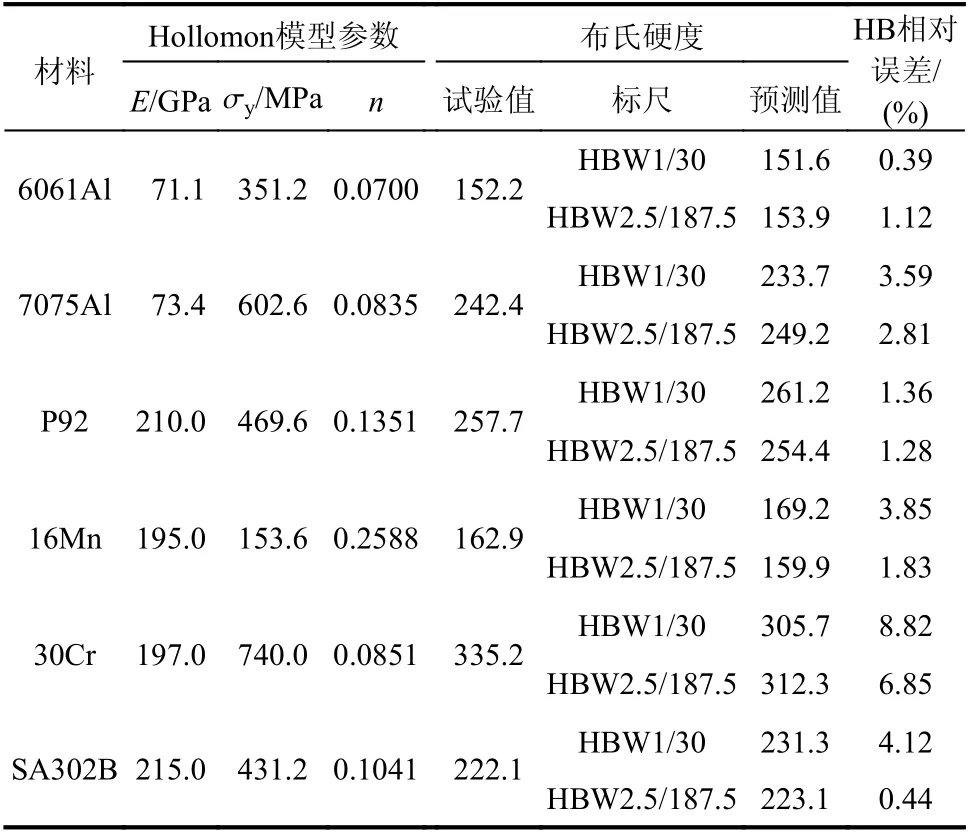

4.1 布氏硬度預測模型FEA 驗證

如圖10 所示,給出了大范圍材料(彈性模量為E2=70 GPa 和200 GPa,名義屈服強度σy為200 MPa~1000 MPa 且間距為100 MPa,應變硬化指數n 為0.10~0.35 且間距為0.05)通過布氏硬度預測模型獲取的硬度值與FEA 計算值的對比,直觀地反映出布氏硬度預測模型的準確性。

由圖10(a)和圖10(b)可見:1)名義屈服強度σy固定時,應變硬化指數n 越靠近給定范圍的兩端,模型預測誤差越大;2)應變硬化指數n 固定時,名義屈服強度σy越靠近給定范圍的兩端,模型預測誤差越大。

由圖10(c)和圖10(d)可見:硬度值在靠近中間范圍的材料預測效果更好,往兩邊預測效果逐漸變差。

4.2 洛氏硬度預測模型FEA 驗證

圖11 給出了大范圍材料(彈性模量為E=70 GPa和200 GPa,名義屈服強度σy為200 MPa ~1000 MPa 且間距為200 MPa,應變硬化指數n 為0.10~0.35 且間距為0.05)通過洛氏硬度預測模型獲取的洛氏硬度值與FEA 計算值的對比,直觀地反映出洛氏硬度預測模型的準確性。

由圖11(a)和圖11(b)可見:1) 隨著名義屈服強度σy增大,洛氏硬度對材料的名義屈服強度σy和應變硬化指數n 的變化逐漸不敏感;2) 洛氏硬度預測模型誤差對材料名義屈服強度σy和應變硬化指數n 的變化不敏感。

圖10 預測布氏硬度值與FEA 結果對比Fig.10 Comparisons of predicted Brinellhardness and those from FEA

由圖11(c)和圖11(d)可見:對于鋁合金,洛氏硬度值在材料給定范圍內預測效果良好;對于鋼材,洛氏硬度值越大預測效果越差。

4.3 試驗驗證

如圖12 所示,采用沈陽天星布、洛一體硬度計(PHR-100 型)進行硬度試驗驗證。1) 布氏硬度[1]:進行標尺HBW 1/30 的布氏硬度試驗,選取壓頭直徑D=1 mm 的硬質鎢鋼球壓頭,FB=294.2 N;2) 洛氏硬度[2]:進行HRB 尺標的洛氏硬度試驗,選取壓頭直徑D=1.5875 mm 的硬質合金球,初試驗力F0=98.07 N,主試驗力F1=882.6 N,總試驗力Ft=F0+F1。

圖11 預測洛氏硬度值與FEA 結果對比Fig.11 Comparisons of predicted Rockwell hardness and those from FEA

圖12 布、洛一體硬度計(PHR-100)Fig.12 Brinell and Rockwell Hardness tester (PHR-100)

先測試配套標準硬度塊硬度值,測試結果達到標稱值誤差要求再進行硬度測試。每種材料進行3 次壓入試驗,由于系統誤差的影響,去掉第一次壓入的試驗結果,取后兩次試驗平均值作為測試結果。

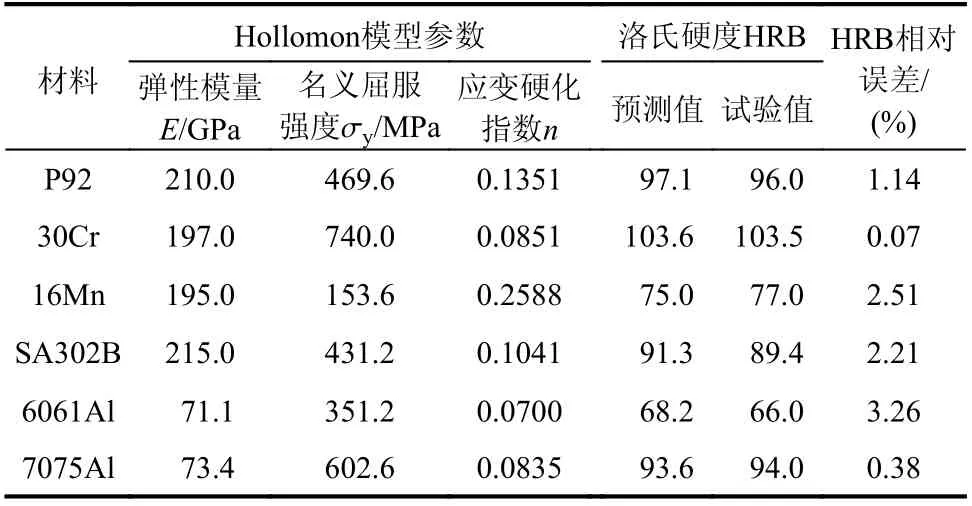

如表4 和表5 所示,分別為6 種材料[13]布氏硬度、洛氏硬度的試驗值與預測值對比,可見模型預測結果良好。

Cheng 和Cheng[18]指出,由于試樣在壓痕周圍的表面會出現隆起(pile-up)或下沉(sink-in)現象,影響接觸面積的準確測量,從而影響試驗硬度值的計算。Cheng 和Cheng 通過量綱分析得到接觸深度hc與壓入深度h、材料性能參數σy/E 和n 之間的關系表明:在σy/E 較低時,接觸深度hc小于壓入深度h,則預測硬度值會偏小于試驗值,這與本文的預測結果誤差吻合。

表4 不同材料布氏硬度的預測結果Table 4 Predictions of Brinell hardness for different materials

表5 不同材料洛氏硬度的預測結果Table 5 Predictions of Rockwell hardness for different materials

5 結論

本文從球壓入加載段載荷-深度曲線與材料應力-應變曲線的關系入手,建立了兩者之間的半解析表達式。同時結合卸載段深度預測公式,最終提出了金屬材料布氏、洛氏硬度預測模型。分析對比結果支持以下結論:

(1) 本文基于C-C 能量等效原理提出了金屬材料布氏、洛氏硬度預測模型,模型參數少,公式簡單,預測結果精準。

(2) 采用涵蓋較大范圍延性材料的有限元計算和針對6 種金屬材料的試驗數據驗證了布氏、洛氏硬度預測模型的有效性和準確度。

(3) 由于隆起(pile-up)或下沉(sink-in)效應導致30Cr 的布氏硬度和6061Al 的洛氏硬度預測效果稍差。

(4) 硬度預測模型簡便有效,結合球壓入半解析模型,進行單次球壓入試驗即可獲取材料單軸應力-應變曲線、強度和布氏、洛氏硬度,進一步實現一次壓入試驗便知多個力學性能的簡便測試。