封頂混凝土框架下氣化爐的運輸與吊裝作業

奧成杰,王軍龍

(陜西延長中煤榆林能源化工有限公司, 陜西榆林 718500)

根據企業生產和發展需要,陜西延長中煤榆林能源化工有限公司(簡稱榆林能源)決定對煤油氣資源綜合利用一期項目進行填平補齊。其中,以煤為原料新建的煤氣化裝置設計氣化爐共計3臺,采用“2開1備”的運行模式。單臺氣化爐設計高度22.238 m,上直徑為3.3 m,下直徑為3.9 m,總重量約310 t。由于氣化爐超寬、超重,加上運輸道路條件制約,最終采用“分開運輸設備主體與支座,到達現場后再進行組裝焊接”的方法。實際建設過程中,設備制造進度相對現場土建施工進度滯后,公司決定對混凝土框架連續施工直至封頂,土建單位對影響設備吊裝的樓層提前孔洞預留。

1 混凝土框架施工

1.1 施工方案選擇

榆林能源一期填平補齊氣化框架設計共計10層,總高度為63 m。第9層為事故燒嘴冷卻水槽廠房,第10層為電梯間。氣化爐支座位于框架第5層,采用預埋螺栓的連接方式對設備進行固定,支撐氣化爐主梁高度為1.8 m。因土建施工進度及設備制造進度的影響,框架連續施工至封頂,并對3臺氣化爐吊裝處預留了孔洞[1]。

1.2 預埋螺栓尺寸偏差控制

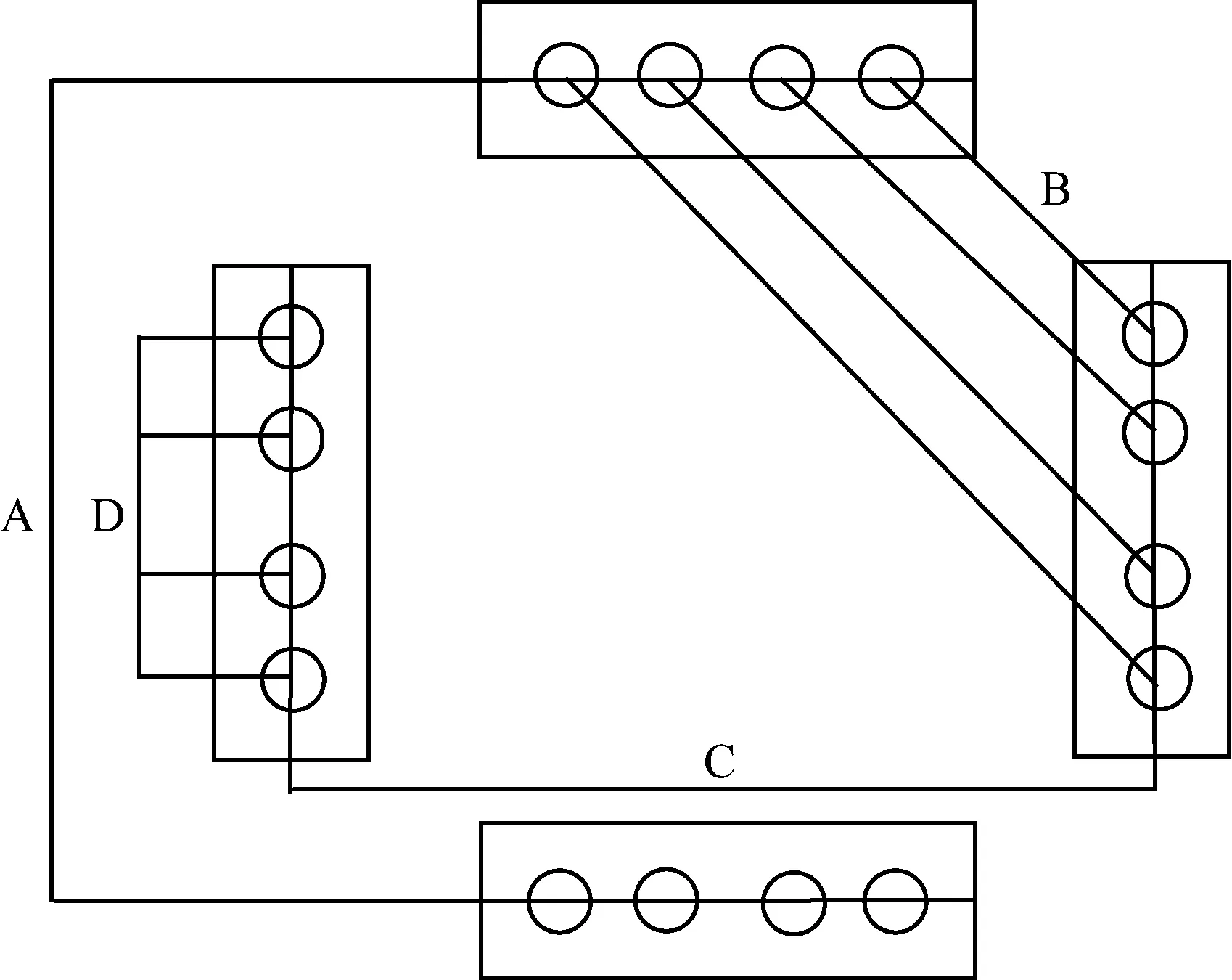

在框架土建施工過程中,氣化爐的預埋螺栓定位尤為重要,因設備制造廠家未提供定位模板,土建施工單位自行制作模板進行螺栓安裝。經反復多次測量,確保偏差數據在既定范圍內,圖1為氣化爐預留螺栓測量示意圖,其中A、C代表相對方向的螺栓距離;B為相鄰兩組對應螺栓之間的距離,分東北、東南、西北3個方向進行測量;D為單組螺栓之間的距離。

圖1 氣化爐預埋螺栓測量示意圖

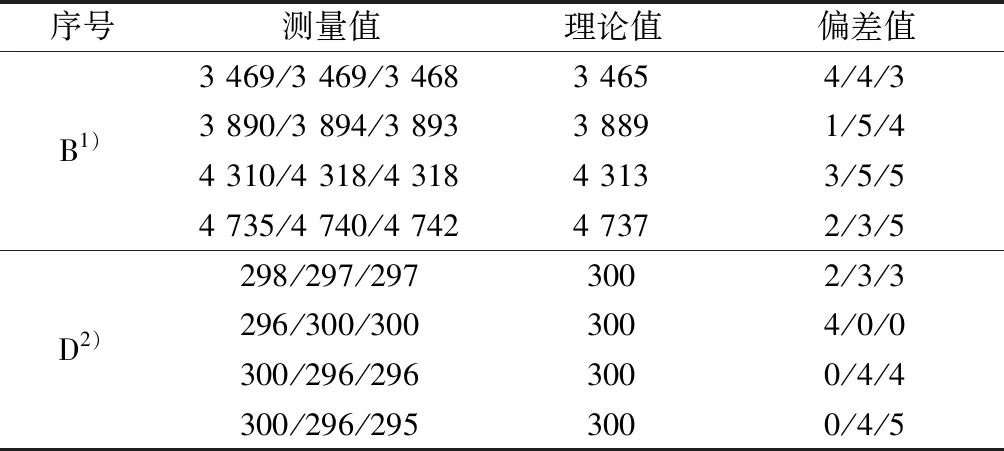

通過測量方法進行統計可得具體測量數據,見表1、表2。

表1 A、C尺寸測量值 mm

表2 B、D尺寸測量值 mm

經數據分析,圖中所列數據與理論計算值偏差均在5 mm以內,符合吊裝作業偏差允許范圍。

2 運輸及焊接氣化爐

2.1 氣化爐運輸方案

該氣化爐制造商為西安核設備有限公司,運輸距離大約500 km,采用汽車運輸方式。因設備超重、超高,經多方協調,采取分開運輸設備本體與支座的方式,到達現場后再進行組裝焊接。

2.2 現場支座焊接

出廠前,氣化爐已進行熱處理,因此在現場焊接時應對其提前預熱,焊接后再次熱處理。焊縫進行100%滲透檢測,按NB/T 47013.5—2015 《承壓設備無損檢測第5部分滲透檢測》標準,要求一級合格。

3 氣化爐吊裝

3.1 吊裝方案

此次氣化爐的吊裝作業由陜西延長化建公司大件吊裝負責,經測算,決定采用“1 250 t履帶吊主吊,450 t履帶吊溜尾遞送”的方案[2]。

氣化爐吊裝采用雙機抬吊遞送法吊裝工藝,1 250 t履帶吊提升設備的上部吊耳,450 t履帶吊提升設備尾部法蘭處。首先,2臺吊車共同將氣化爐抬起,主吊車負責提升設備,溜尾吊車負責遞送,使氣化爐由平臥狀態逐漸過渡為垂直狀態;之后,溜尾吊車松繩摘鉤,由主吊車將氣化爐垂直吊起,并回轉提升將其放置在預留混凝土基礎上;最后,找正后把緊固定螺栓,完成吊裝工作。

3.2 吊車負荷計算

根據選擇工況,1 250 t履帶吊的額定吊裝能力為362 t,氣化爐完全直立后主吊最大載重為315 t,負荷率為87%。因此,1 250 t履帶吊符合吊裝要求。

根據選擇工況,450 t履帶吊的額定吊裝能力為230 t,氣化爐溜尾時最大載重為131 t,負荷率為57%。因此,450 t履帶吊符合溜尾要求。

3.3 吊裝距離測算

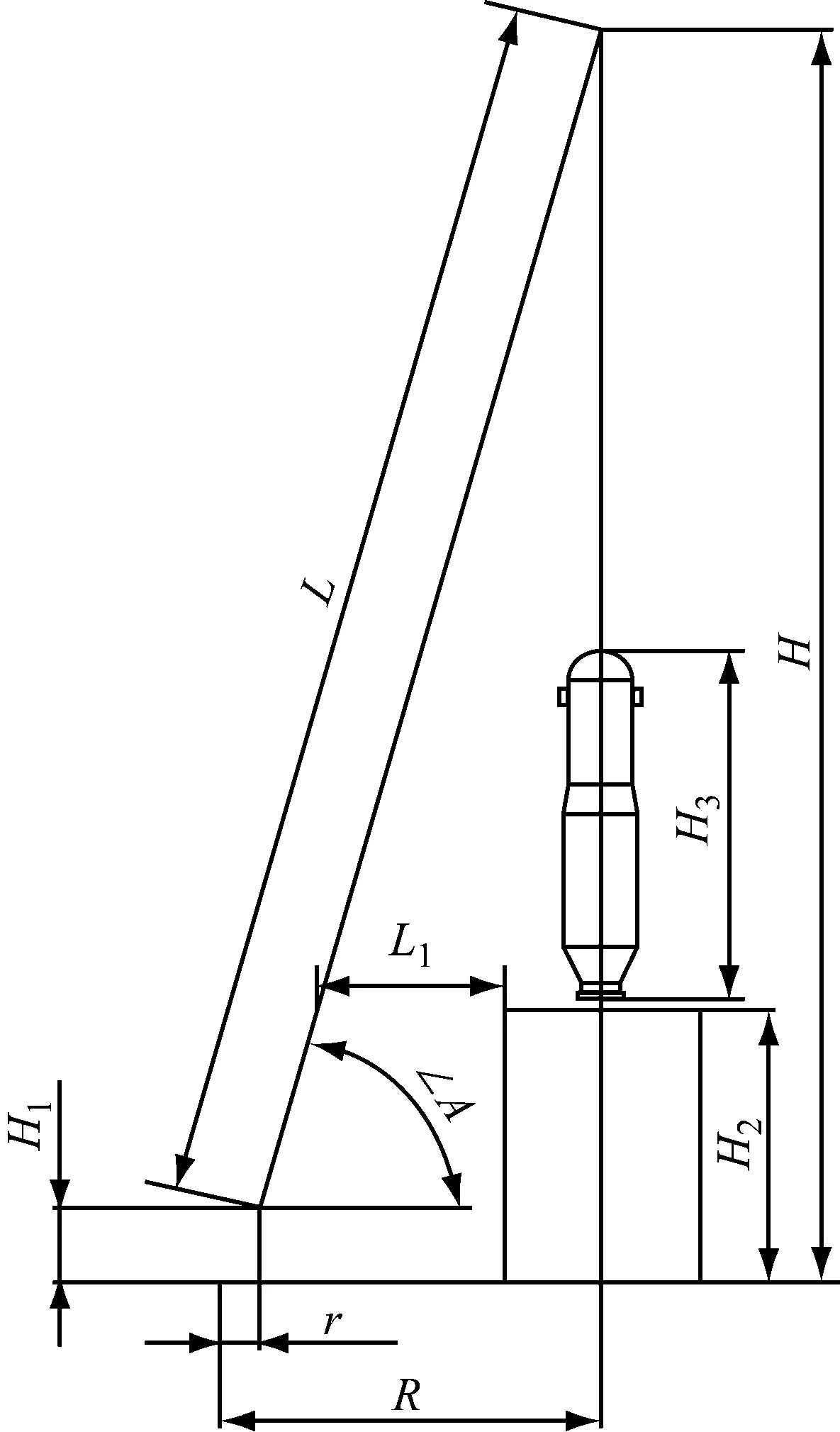

氣化爐吊裝示意圖見圖2。

圖2 氣化爐吊裝示意圖

其中:作業半徑R為22 m,臂長L為114 m,車身高度H1為2.9 m,氣化框架高度H2為55.15 m,氣化爐高度H3為22.238 m,吊車桿臂寬度r為3 m,氣化爐到吊車吊臂的距離為L1。

按相關資料[3]計算,臂桿與水平面夾角∠A=arccos(R/L)= arccos 0.19=79.05°。

垂直總高度H=H1+L×sinA=114.62 m;H-H2-H3=37.23 m,說明高度余量充足。

H-H2=114.62-55.15=59.47 m;L1=59.47/tan 79.05°=11.5 m,水平方向與吊車臂桿距離充足,故安全。

3.4 其他條件

3.4.1 風速

在吊裝作業過程中,需時刻注意天氣情況,實

時測定風速,對照風載荷數據確定是否具備吊裝條件[4]。

3.4.2 吊裝場地換填

吊裝場地挖深1 500 mm后,對開挖后的地基進行原土回填并做夯實處理。在地面上采用3∶7灰土分層夯實,每層厚度不大于250 mm,總厚度為600 mm。夯實后再上鋪厚度為200 mm的碎石壓平壓實,作為設備吊裝場地及履帶吊組裝和工況變換的場地。

4 結語

在土建框架封頂的情況下,通過對吊裝作業的詳細測算,采取預留孔洞的方法進行氣化爐吊裝,有效解決了現場施工與設備制造之間的時間矛盾,大大提升了項目建設進度。