變脫系統(tǒng)使用DSH型高硫容抑鹽脫硫催化劑情況總結(jié)

李進曉,岳元亮,王 建,劉德寶

(長春東獅科技(集團)有限責任公司, 吉林長春 130031)

江蘇戴夢特化工科技股份有限公司變脫塔裝置原來是鼓泡吸收+噴淋塔設計,其變脫塔頂部為1層泡罩,中部是噴淋段。由于原變脫塔裝置脫硫效率低(變脫氣入口H2S質(zhì)量濃度為90~120 mg/m3,變脫氣出口H2S質(zhì)量濃度為40~60 mg/m3),2020年7月由長春東獅科技(集團)有限責任公司(簡稱東獅公司)對其進行改造設計。新變脫塔裝置采用東獅公司專利技術(shù)——無填料高效傳質(zhì)技術(shù),8月初技改完后投入運行。運行初期在使用原有催化劑的情況下,脫硫凈化度大幅度提高,變脫氣出口H2S質(zhì)量濃度在25 mg/m3以下,但還未達到最佳工藝指標。為了進一步提高脫硫凈化度[1],同年10月底將原催化劑改為“東獅”牌DSH型高硫容抑鹽脫硫催化劑(簡稱DSH催化劑)。

結(jié)果顯示:脫硫效率和脫硫精度都達到了設計的技術(shù)指標要求[2](變脫后H2S質(zhì)量濃度為10 mg/m3以下);調(diào)試期間在沒有補充堿源的情況下溶液堿度未下降,副反應得到了有效控制,副鹽呈下降趨勢;同時運行費用也大幅度降低(因降低溶液循環(huán)量每天可節(jié)約電費約860元),為后工序穩(wěn)定運行提供了保障。

1 裝置簡介

使用DSH催化劑前,變脫系統(tǒng)運行工藝參數(shù):變換氣體積流量為30 000 m3/h;變換氣壓力為1.4 MPa;變脫塔入口H2S質(zhì)量濃度為90~120 mg/m3;溶液循環(huán)量為200~250 m3/h;脫硫液溫度為40~44 ℃;再生壓力為0.38~0.4 MPa;溶液保有量為130 m3。

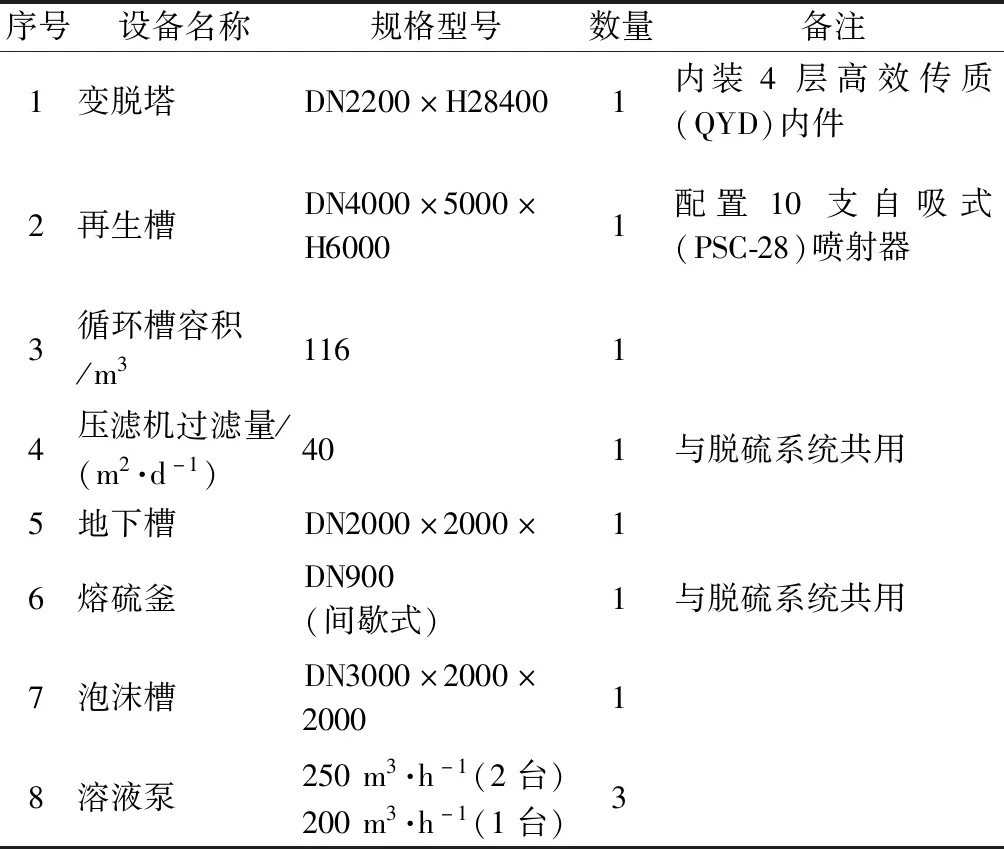

裝置主要配置見表1。

表1 主要設備規(guī)格參數(shù)

該裝置特點為:(1)變脫塔空速高,改造前使用泡罩吸收時有液泛現(xiàn)象,造成變脫塔阻力高;(2)變脫壓力高,變換氣中CO2含量高、分壓大,對堿液吸收H2S產(chǎn)生一定影響[3];(3)吸收劑為NaOH溶液。

2 工藝流程

2.1 變換氣

變換氣經(jīng)氣液分離器后進入變脫塔底部,在塔內(nèi)自下而上依次經(jīng)過4層高效傳質(zhì)QYD內(nèi)件,與從塔頂下來的溶液充分接觸,吸收變換氣中的H2S氣體,后經(jīng)氣液分離器回到壓縮工段。

2.2 脫硫液

再生后的脫硫貧液經(jīng)液位調(diào)節(jié)器進入貧液槽,經(jīng)溶液泵輸送到變脫塔頂部,再自上而下依次折流經(jīng)過4層QYD內(nèi)件,吸收H2S后的脫硫富液在系統(tǒng)壓力作用下從塔底經(jīng)自動調(diào)節(jié)閥門輸送到再生槽頂部的噴射器內(nèi),吸收空氣中的氧使催化劑得到再生,再經(jīng)液位調(diào)節(jié)器進入貧液槽循環(huán)使用。

2.3 硫泡沫

從再生槽頂部浮選出的硫泡沫進入硫泡沫儲槽,再經(jīng)泡沫泵輸送到板框壓濾機進行壓濾;過濾水分后的硫膏,利用液下泵輸送到熔硫釜進行熔硫,加工成的硫黃可作為產(chǎn)品出售。

3 原因分析及解決措施

變換氣脫硫更換DSH催化劑前,變脫后H2S質(zhì)量濃度偏高(20~30 mg/m3)的原因為:(1)原變脫塔塔徑小,塔內(nèi)氣速高,脫硫液與變換氣接觸時間短,影響吸收效果;(2)催化劑氧化溶液中HS-不徹底,溶液質(zhì)量差,影響吸收效果;(3)pH值偏低,降低了堿液吸收H2S的速率;(4)變換氣中CO2體積分數(shù)大約在30%,分壓大,造成溶液中碳酸氫鈉(NaHCO3)與碳酸鈉(Na2CO3)的比例失調(diào)。

變換氣脫硫換DSH催化劑前,變脫塔阻力(25~40 kPa)超過正常運行指標的原因為:(1)溶液質(zhì)量差,懸浮硫高,塔內(nèi)發(fā)泡形成氣阻;(2)塔底控制液位高,下液不暢,形成氣阻,導致塔壓差波動。

根據(jù)上述原因分析,決定在不改變原有工藝、設備的情況下,將原催化劑更換為DSH催化劑,充分利用其硫容高、抑鹽、抗干擾能力強等特點,通過優(yōu)化溶液組分,改善溶液質(zhì)量,達到提高脫硫效率的目的;同時,利用DSH催化劑抑鹽特性,降低變脫塔底部液位和溶液密度,達到降低變脫塔阻力的目的。

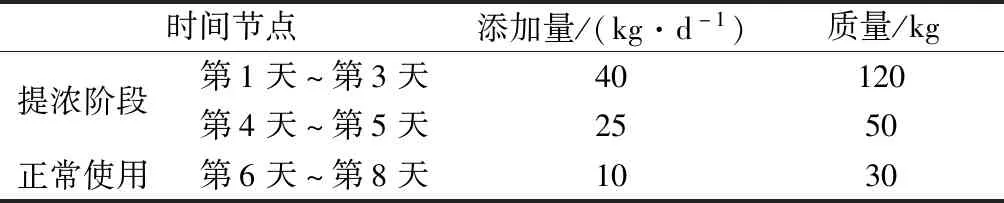

初始配制溶液方案為:DSH催化劑更換調(diào)試周期為10 d,初始提濃時間5 d左右,提濃期間總添加量為170 kg,見表2。脫硫催化劑的添加方式為白班和中班補加進入系統(tǒng),夜班不投加,并根據(jù)溶液中催化劑的質(zhì)量濃度和出口H2S質(zhì)量濃度的變化,及時對催化劑的添加量進行適度調(diào)整。

表2 DSH催化劑的添加量

正常生產(chǎn)時補加催化劑方案為:(1)實際DSH催化劑添加質(zhì)量為5~7.5 kg/d,根據(jù)分析結(jié)果和出口H2S質(zhì)量濃度結(jié)果進行及時調(diào)整;(2)用軟水溶解催化劑,不需要活化,攪拌至完全溶解后均勻滴加至系統(tǒng);(3)脫硫液液堿添加質(zhì)量初始保持不變,隨著DSH催化劑的加入,液堿添加質(zhì)量根據(jù)溶液堿度分析結(jié)果和出口H2S質(zhì)量濃度結(jié)果及時調(diào)整。

4 使用DSH運行情況分析

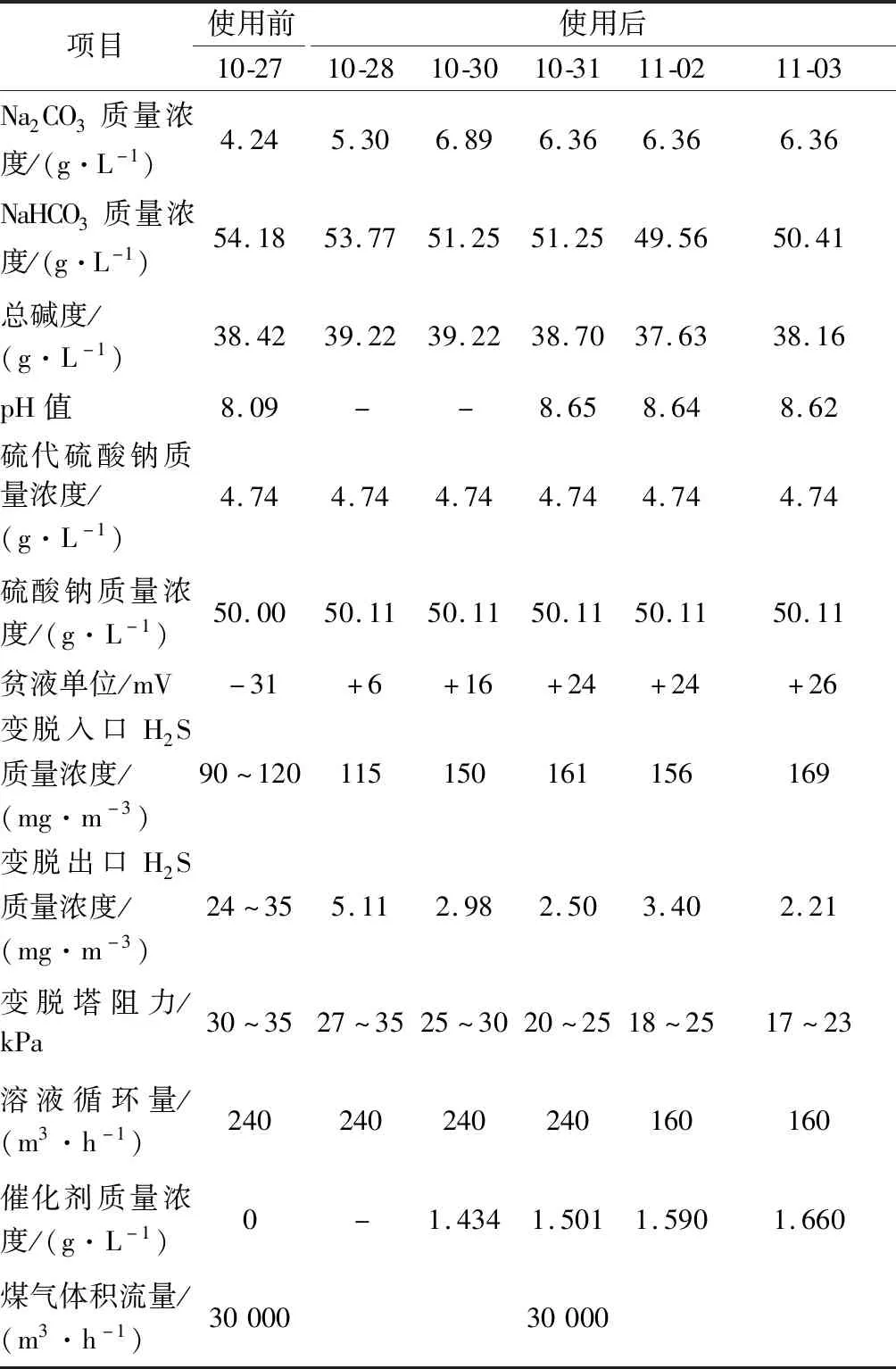

投加DSH催化劑前,開大溶液泵,溶液循環(huán)量為240 m3/h,開7支噴射器,再生壓力為0.38~0.4 MPa,變脫前H2S質(zhì)量濃度為90~120 mg/m3,變脫后H2S質(zhì)量濃度為24~35 mg/m3,變脫塔阻力為30~35 kPa。

2020年10月27日上午按計劃投加DSH催化劑,5天后根據(jù)溶液分析情況以及脫硫后H2S、硫泡沫情況及時調(diào)整催化劑的投加量,相關(guān)數(shù)據(jù)見表3。

表3 DSH催化劑投加前后相關(guān)數(shù)據(jù)對比表

結(jié)果發(fā)現(xiàn):(1)在沒有補充堿的前提下,溶液中Na2CO3質(zhì)量濃度由4.24 g/L提高到6.36 g/L,NaHCO3質(zhì)量濃度小幅度下降,但溶液中總堿度沒有發(fā)生太大變化;(2)溶液的pH值由8.09提高到8.62;(3)貧液氧化電位也由-31 mV逐漸提高到+26 mV;(4)在入口H2S質(zhì)量濃度不變、溶液循環(huán)量不變的情況下,當天下午出口H2S質(zhì)量濃度降到10 mg/m3以下,第二天后始終穩(wěn)定在5 mg/m3。

后期為了驗證DSH催化劑的性能,采取故意降低變脫溶液循環(huán)量至160 m3/h(噴射器減到只開4支,因降低溶液循環(huán)量,每天可節(jié)約電費約860元左右)、逐步提高變脫前H2S質(zhì)量濃度至170 mg/m3、逐漸減少DSH催化劑的投加質(zhì)量(最少時每天只投加5 kg)、降低溶液中DSH催化劑質(zhì)量濃度(1.5 g/L左右)等方法,結(jié)果表明:變脫后H2S質(zhì)量濃度≤5.1 mg/m3,且長時間控制在1.7 mg/m3,脫硫效率和脫硫精度得到了保障(變脫后H2S質(zhì)量濃度大幅度下降,減輕了H2S對后工段設備的腐蝕,同時也降低了后工段精脫硫劑的用量)。

5 結(jié)語

該裝置在所有工況沒有改變的情況下,利用DSH催化劑硫容高、抑鹽的特性,通過優(yōu)化溶液組分,大大提高了變脫系統(tǒng)的操作彈性,減輕了變換氣中CO2對脫硫系統(tǒng)的干擾影響,在提高脫硫效率、抑制副鹽生成、降低運行費用等方面取得明顯效果,也為其它企業(yè)解決此類問題提供了思路和方向[4]。