小修自動化平臺移動液壓鉗運動仿真分析

趙俊利,胡穎,洪鶴云

(三一集團有限公司石油裝備事業部,長沙410007)

0 引言

修井作業是為了確保石油油氣井順利使用而采取的一種維護和保養方法,包括檢泵、打撈、修復套管等。小修作業屬于修井作業范疇,是一種簡單修理、維護的工作。傳統的小修作業完全依靠人工操作,工作環境差、勞動強度大、作業危險性高。小修自動化平臺是適用于油水井小修作業的自動化裝備,具備自動抓管、卡持、對中、上/卸扣等功能,通過移動液壓鉗和扶管機械手聯動配合,可代替井口作業工進行液壓鉗及管柱的操作,實現井口小修作業自動化、無人化[1],極大提升安全性。

移動液壓鉗在進行管柱上、卸扣作業時精度要求高。運行狀態不佳時會對平臺導軌造成沖擊,產生磨損,引發異響,嚴重時可引起故障。本文通過對移動液壓鉗進行理論計算和多體動力學仿真分析,結合試驗論證,找出最優的運動加速度,從而避免上述問題發生,同時為馬達選型、液壓系統控制、后續類似結構設計提供參考。

1 結構組成

1.1 小修自動化平臺

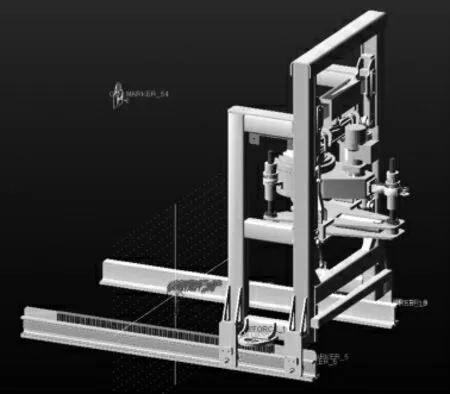

小修自動化平臺主要由工作平臺、移動液壓鉗和扶管機械手等組成[2],結構如圖1所示。

扶管機械手用于管柱的接、送作業,負責從外部扶持管柱至平臺中心或將管柱送至平臺外部,通過機械手支座固定在工作平臺上,由前后臂架組成平行四邊形機構,確保機械手抓手始終處于水平狀態。

移動液壓鉗是小修自動化平臺的核心部件,用于實現井口位和待機位的切換、管柱對中、上/卸扣、鉗體高度調節等功能,其穩定性決定小修自動化平臺能否正常工作。

工作平臺為移動液壓鉗和扶管機械手提供支撐,用于作業位置高度調節、水平調整等,便于臺上設備維護保養等。

1.2 移動液壓鉗

移動液壓鉗主要由門架、液壓鉗、導軌、滾輪、齒條、馬達及齒輪等部件組成。門架布置在兩側導軌上,液壓鉗隨門架前后運動。馬達提供門架行走的動力,其安裝在門架的一側,輸出端安裝有齒輪,齒條固定在導軌上,馬達帶動齒輪與導軌上的齒條嚙合從而驅動門架前后移動[3],結構如圖2所示。

2 理論計算分析

2.1 移動液壓鉗結構簡化

在三維軟件Pro/E中計算移動液壓鉗質量和重心,并將三維模型轉化為二維圖樣,標注關鍵尺寸,如圖3和圖4所示。移動液壓鉗質量為510 kg,重心靠近門架后立柱。

圖1 小修自動化平臺結構

圖2 移動液壓鉗結構

2.2 極限加速度計算

圖5為移動液壓鉗運動示意圖,顯示重心、滾輪位置、齒輪驅動中心等相互位置關系,通過力矩平衡公式[4],計算移動液壓鉗運動的情況下滾輪與導軌滾輪槽的壓應力為零時的極限加速度或減速度值,計算如下:

1)當移動液壓鉗在馬達驅動下加速啟動時,以移動液壓鉗重心為力矩平衡中心,在前滾輪即將離地的臨界點,后滾輪分配到的正壓力即移動液壓鉗重力510g,可得馬達驅動的加速度為:

其中,g為重力加速度,取10 m/s2(下述用到的計算公式中g同上)。

2)當移動液壓鉗在減速停止時,以移動液壓鉗重心為力矩平衡中心,在后滾輪即將離地的臨界點,前滾輪分配到的正壓力即移動液壓鉗重力510g,可得馬達驅動的減速度為:

因移動液壓鉗重心較高,且靠近后滾輪,而馬達驅動中心因結構限制設計在低位。計算結果表明,使前滾輪壓應力為零比后滾輪壓應力為零更容易實現。為使液壓和電氣系統的控制更簡單、移動液壓鉗運行更平穩,在其后退時我們采用同樣不大于1.16 m/s2的減速度來實現減速停止。

2.3 運動時間及速度計算

參考小修作業人工操作節拍,作業工將油管鉗從平臺邊緣推扶至井口中心時間約為3 s。由圖3所示結構可知,移動液壓鉗行程為1.15 m,以3 s完成單行程計算,移動液壓鉗體做加速運動,再做勻速運行,最后做減速運動直至停止,加速度、時間、速度之間關系如圖6所示。

根據加速度、時間、速度對應關系圖,可列出如下算式[4]:

式中:t1為加速/減速運動時間,s;t2為勻速運動時間,s;V為勻速運動速度,m/s。

經計算,可得出結果:t1=0.37 s,t2=2.26 s,V=0.437 m/s。

移動液壓鉗以1.18 m/s2的加速度運動0.37 s后,速度達到0.437 m/s并勻速運行2.26 s,再以-1.18 m/s2的減速度運行0.37 s直至停止。

3 運動仿真分析

3.1 ADAMS簡述及建模

ADAMS(Automatic Dynamic Analysis of Mechanical System)是集建模、求解、可視化技術為一體的虛擬樣機軟件,主要模塊有ADAMS/View(用戶界面模塊)和ADAMS/Solver(求解器)[5],運用上述模塊,對本文中的移動液壓鉗進行運動仿真。

將移動液壓鉗三維模型導入軟件,在模型上施加運動約束副、力或力矩的運動激勵,進行運動仿真分析。

本文采用基于碰撞函數的接觸算法 (IMPACTFunction -based contact),ADAMS/Solver運用ADAMS函數庫中IMPACT函數來計算接觸力。門架滾輪與導軌之間存在上面、下面、側面3個接觸面,參考圖7所示的接觸碰撞模型及公式,設定各滾輪與導軌中間的接觸參數,移動液壓鉗ADAMS模型如圖8所示,運用求解器得出如下分析結果。

碰撞函數的理論計算公式為

圖7 接觸碰撞模型

圖8 移動液壓鉗ADAMS模型

FContact=K·(Δx)e-STEP(x,0,0,d,C)·x。式中:FContact為接觸力;Δx為兩碰撞物體的擠壓變形;d為滲入深度;K為剛度,K越大,兩物體滲透的量越小;指數e越大,兩物體滲透的量越大,滲透量是小數;C為阻尼,C越大,滲透量曲線越平滑,碰撞力曲線越平滑[6]。

3.2 ADAMS分析結果

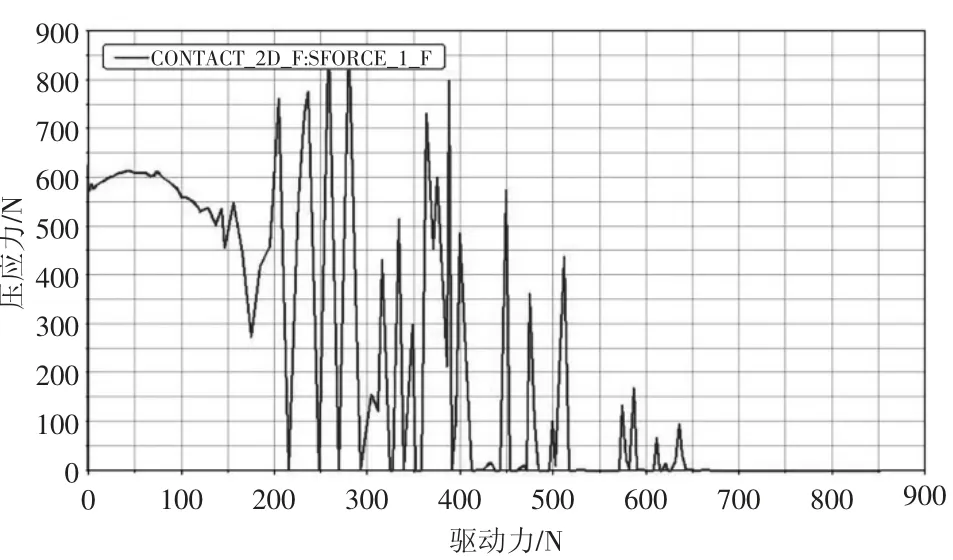

如圖9和圖10所示,在軟件中施加的驅動力從0開始逐漸加大,提取前滾輪離開導軌時的驅動力。當驅動力達到643 N時,前滾輪離開下導軌面,此時導軌的支撐力為0[7-8]。

圖9 前滾輪壓應力時間-驅動力曲線圖

圖10 前滾輪驅動力-滾輪壓應力曲線圖

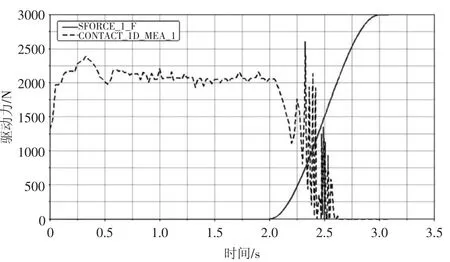

如圖11和圖12所示,在軟件中施加的反向驅動力從0逐漸加大,提取后滾輪離開導軌時的驅動力,當驅動力達到2050 N時,后滾輪離開下導軌面,此時導軌支撐力為0。

圖11 后滾輪壓應力時間-驅動力曲線圖

根據ADAMS仿真分析結果,移動液壓鉗在643 N的驅動力下加速前進導致前滾輪壓應力為零,滾輪抬離導軌。根據力、質量和加速度三者間關系可知,驅動力造成的加速度為643 N÷510 kg=1.26 m/s2,比理論計算加速度結果1.18 m/s2偏大,其原因是仿真分析時增加了滾動摩擦阻尼,兩者結果基本吻合。而移動液壓鉗在2050 N的阻力減速停止時導致后滾輪壓應力為零,出現滾輪抬離導軌的現象。

圖12 后滾輪驅動力-滾輪壓應力曲線圖

4 試驗驗證

為了驗證理論計算和ADAMS仿真分析結果的準確性,在試驗樣機移動液壓鉗門架上固定西瑪AR63系列便攜式加速度儀,精度為0.1 m/s2,通過調整液壓系統壓力控制馬達輸出轉矩得到不同加速度和減速度下對應的門架運行平穩情況,測試10次后得出表1和表2所示結果。

表1 加速啟動試驗結果

經試驗驗證,移動液壓鉗以1.2 m/s2左右的加速度啟動時,門架前滾輪將出現抬離導軌的現象;而當移動液壓鉗以3.9 m/s2左右的減速度停止時,門架的后滾輪將出現抬離導軌的現象。結果與理論計算及動力學仿真分析所得出的極限加速度1.18 m/s2和3.82 m/s2的結果基本一致。

表2 減速停止試驗結果

因此,我們調整移動液壓鉗加速度和減速度為1.1 m/s2,調整加速及減速時間為0.45 s,最后測得移動液壓鉗走過1.15 m行程所耗時間為2.8 s,滿足文中所提出的3 s內完成移動液壓鉗單程動作,且運行過程平穩,無沖擊、異響等要求。

5 結論

本文對移動液壓鉗的模型簡化后進行理論計算得出合適的加速度和時間分配參數,結合ADAMS動力學仿真軟件對比分析,最后通過加速度測試論證。結果表明:移動液壓鉗在以1.1 m/s2的加速度啟動,加速時間維持0.45 s,然后以此速度勻速運行1.9 s,再以1.1 m/s2的減速度耗時0.45 s停止,完成全行程1.15 m共計耗時2.8 s。該過程移動液壓鉗運行平穩,前、后滾輪無振動、抬離導軌等異常,移動液壓鉗也無搖晃沖擊等問題。