高壓容器焊接殘余應力的有限元分析*

王 震,宋金星,劉亞軍,高 勇,2**

[1.榆林學院 化學與化工學院,陜西 榆林 719000;2.陜西省低變質煤潔凈利用重點實驗室,陜西 榆林 719000;3.長慶油田(榆林)油氣有限公司,陜西 榆林 719000]

高壓容器在工業生產、裝備制造以及科學研究的眾多領域都占據著非常重要的地位[1-2]。高壓容器的焊縫處必然存在焊接殘余應力,是焊接裂紋發生開裂的主要影響因素。焊接過程中溫度分布高度集中,由此產生的殘余應力和變形不僅會嚴重影響復雜焊接工件的后期加工精度和尺寸,還會對壓力容器的結構構件、結構剛度、靜載荷產生影響[3-4],大大降低生產工件的使用壽命[5]。

由于焊接過程中溫度分布不均勻,所產生的焊接殘余應力的分布規律也非常復雜。國內外學者對焊接殘余應力也進行了大量的研究[6-10]。李偉權等[11]對圓筒形高壓容器球形封頭與筒體2種常用焊接方式的選型進行了探討,認為在容器沒有盛裝腐蝕介質或存在疲勞等工況要求時,宜選用中徑對齊焊接方式;若考慮容器盛裝腐蝕介質或存在疲勞工況,宜選用內徑對齊焊接方式。張祥等[12]運用ANSYS有限元分析軟件,利用生死單元技術對壓力容器上平板封頭與筒體的單面焊接進行了研究和分析,揭示了溫度場、應力場的分布規律。鮑陽[13]對某中壓蒸汽凝結水罐進行了焊接變形模擬分析,發現不均勻的溫度場致使焊接殘余應力集中分布在焊縫區域,殘余應力的集中分布造成壓力容器變形較大。作者運用ANSYS有限元軟件對高壓容器焊縫區的溫度場及殘余應力分布規律進行了研究,以期對壓力容器的工業應用提供一定的指導。

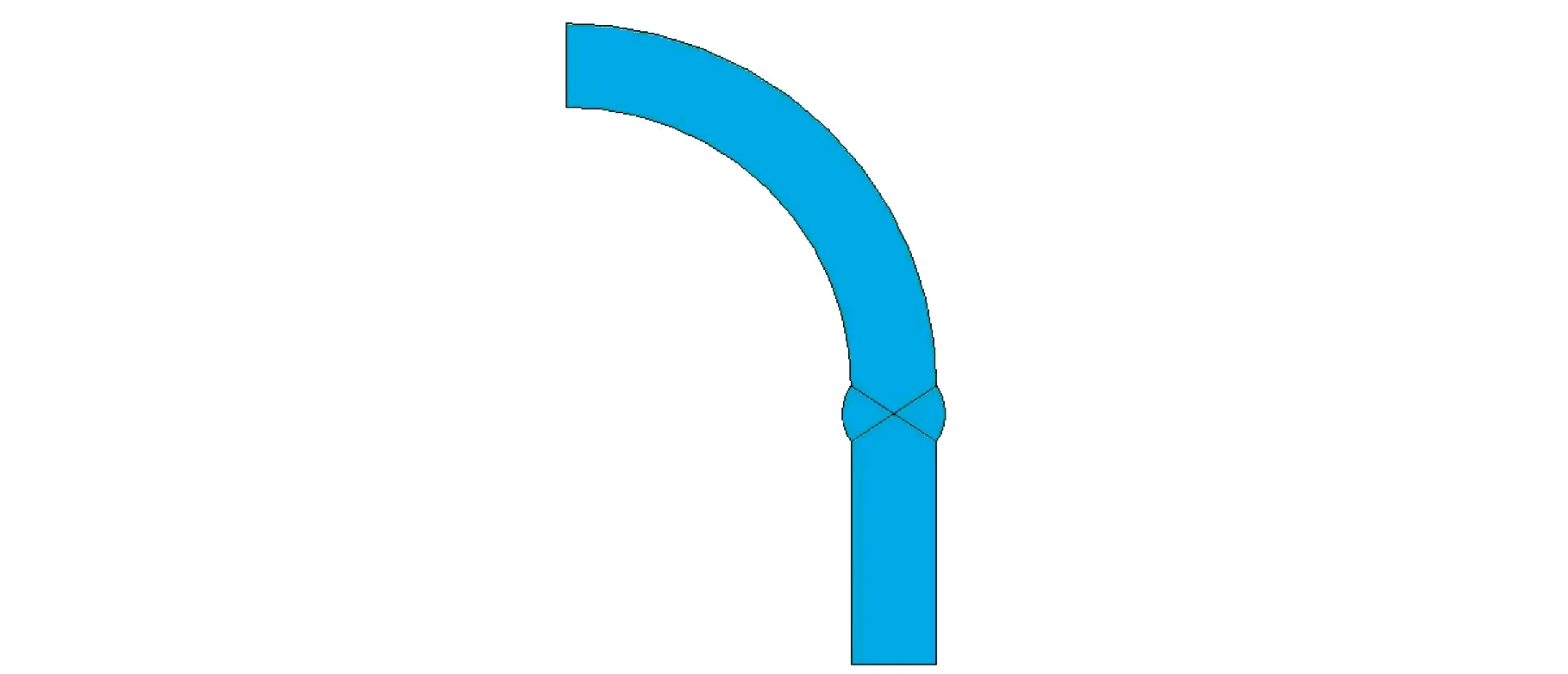

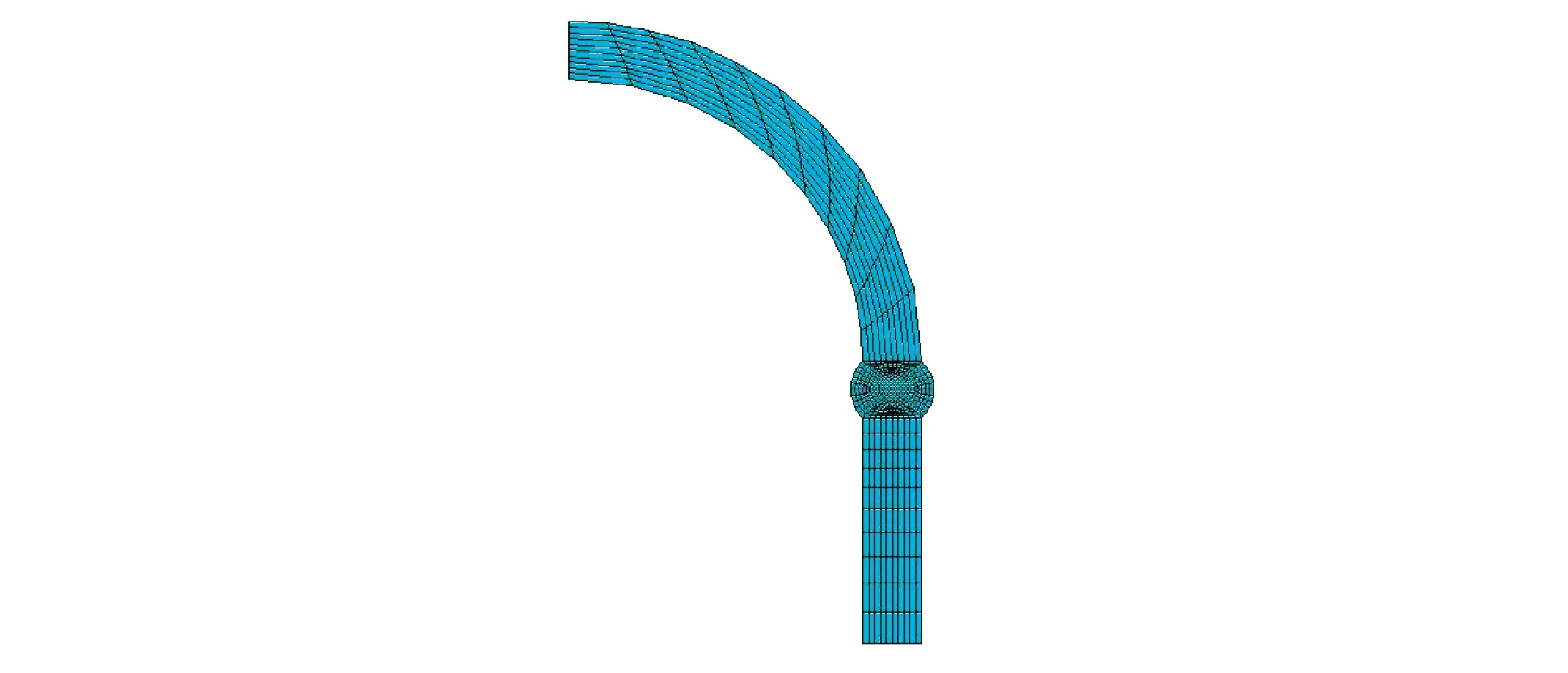

1 建立幾何模型及劃分網格

建立的V型坡口二維幾何模型及網格見圖1。

a V型坡口幾何模型

b V型坡口網格圖1 V型坡口二維幾何模型及網格

筒體和球形封頭材料選用16MnR,其屈服強度為305 MPa,抗拉強度為480 MPa。焊縫填充材料選用鋁,其屈服強度為60 MPa,抗拉強度為80 MPa。設計壓力p=15.5 MPa,設計溫度t=300 ℃,公稱直徑DN=830 mm,筒體長L=1180 mm,筒體壁厚δ=70 mm,封頭厚度δ1=70 mm。在劃分網格時,選用Coupled Field-Vector Quad 13單元類型,在焊縫處進行了局部細化,以提高計算精度[14]。

2 設置邊界條件與施加載荷

定義初始加載溫度為20 ℃,初始給定溫度應施加在上下邊界上。定義2類約束條件,固定位移和溫度約束,在上端邊界施加X、Y方向固定約束、溫度約束,最下端邊界施加Y方向固定約束、溫度約束。分兩級焊接,對一級焊縫與二級焊縫施加1 500 ℃的溫度載荷。

3 結果與分析

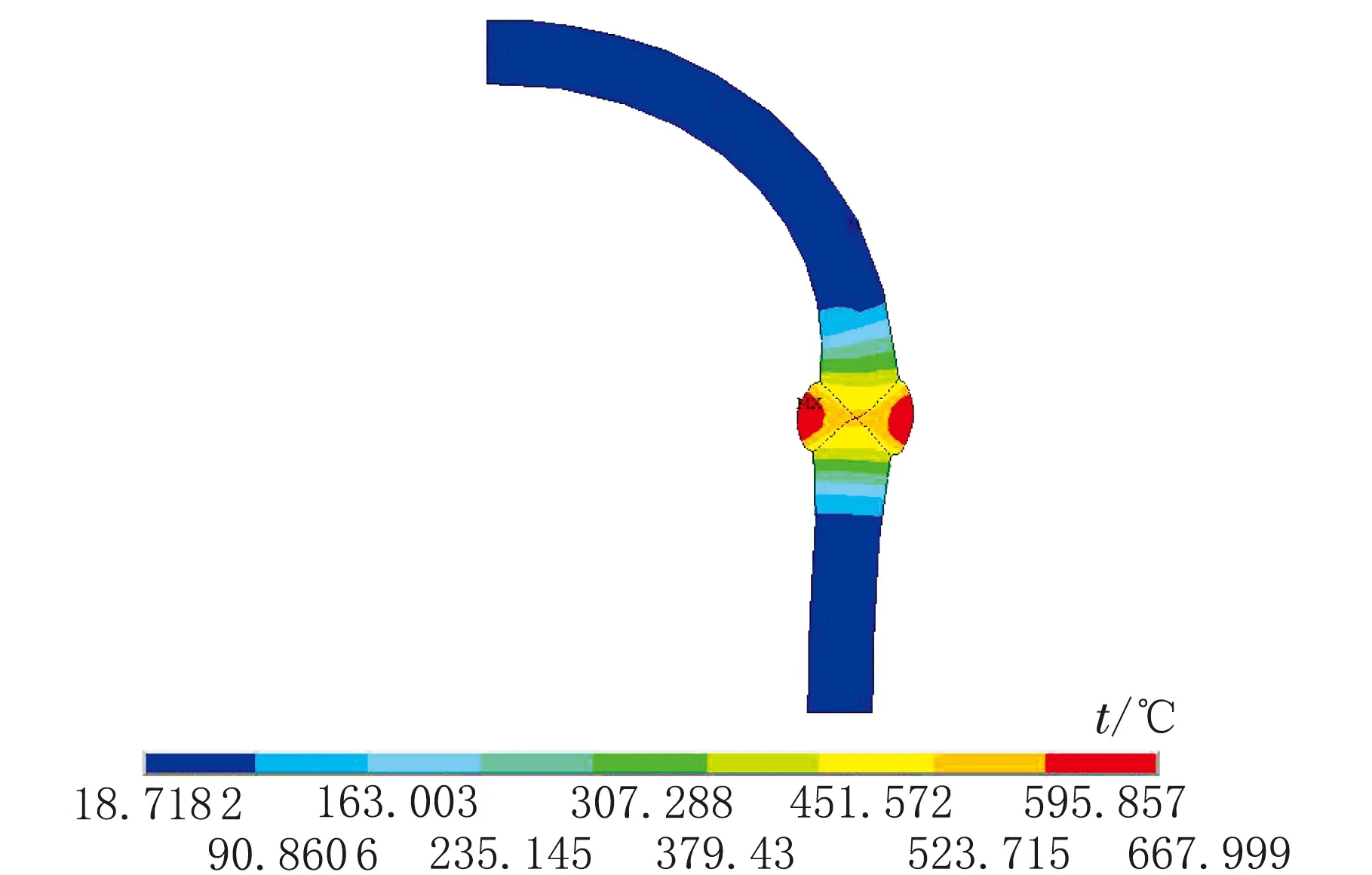

3.1 球形封頭與筒體焊縫處溫度場分析

球形封頭與筒體焊縫處溫度云圖見圖2。

圖2 焊縫處溫度分布云圖

由圖2可知,熱影響區在焊縫及熔合區周圍,溫度從一級焊縫向二級焊縫呈遞增分布,從焊縫中心向封頭和筒體兩邊遞減分布,最高溫度達到595.86~668 ℃,分別出現在二級焊縫處、筒體與焊縫熔合區交匯處、封頭與焊縫熔合區交匯處,一級焊縫溫度較高,最高溫度達到523.72~595.86 ℃,熱影響區以外的區域為室溫,即不受焊縫溫度影響。

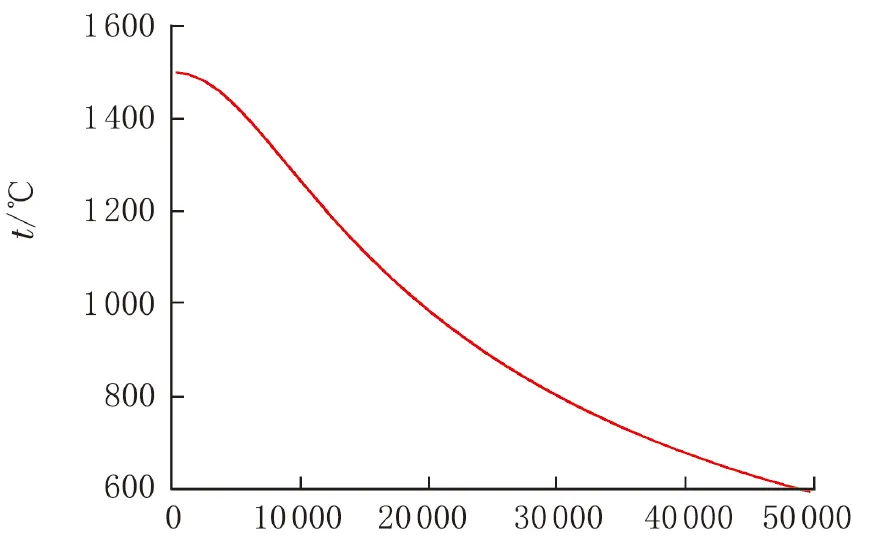

不同部位的節點隨溫度變化曲線見圖3。

由圖3a可知,施加溫度載荷并開始焊接,一級焊縫中心溫度達到最大值1 500 ℃。隨著焊接時間的推移,t<5 000 s,焊縫中心節點溫度下降幅度較小,t=5 000~25 000 s,溫度下降幅度較大,t>25 000 s直至焊接過程結束,溫度下降趨勢趨于平緩,最終下降至600 ℃。

t/sa 一級焊縫中心

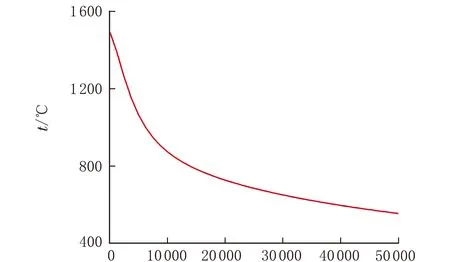

t/sb 二級焊縫中心

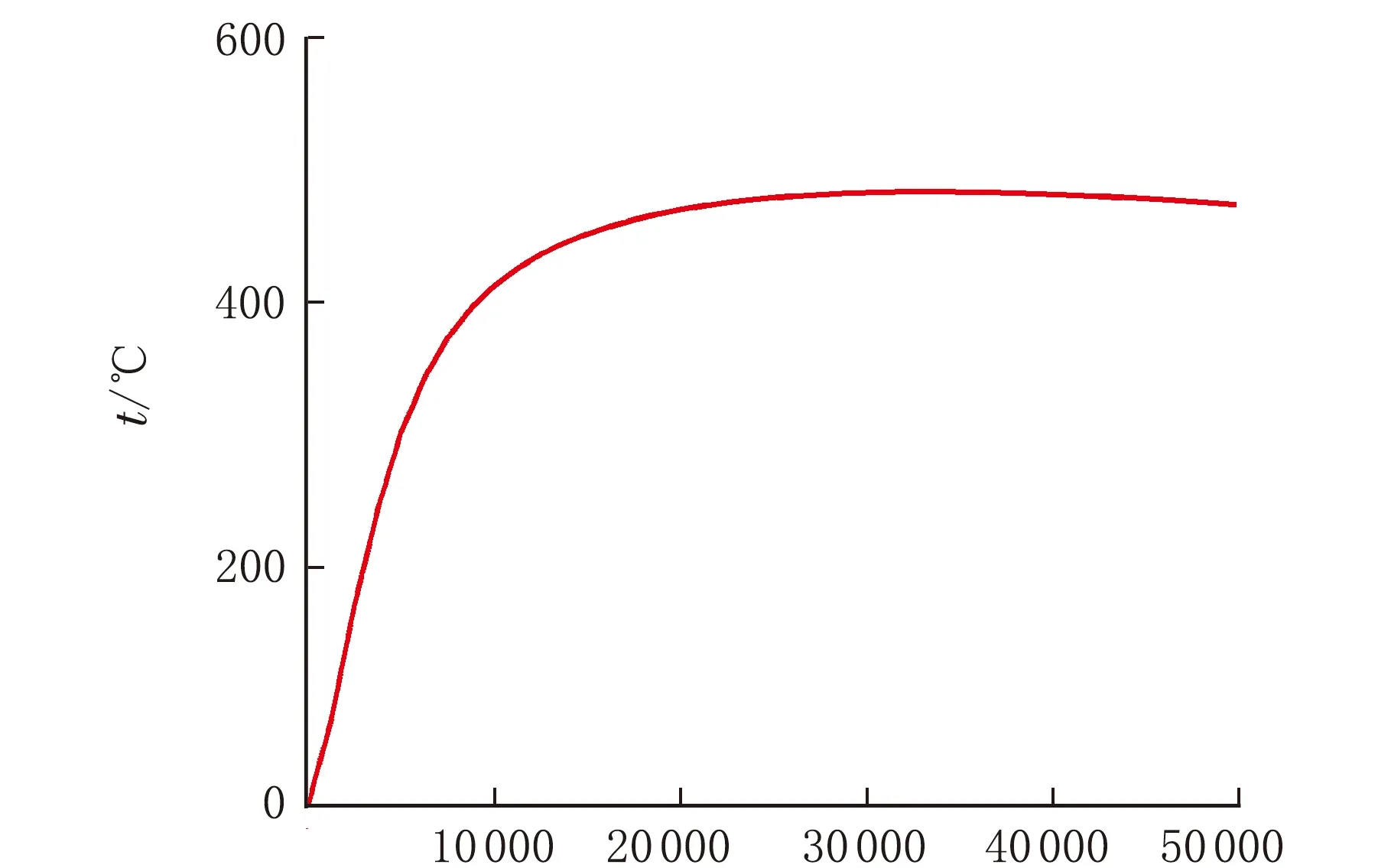

t/sc 熔合區中心

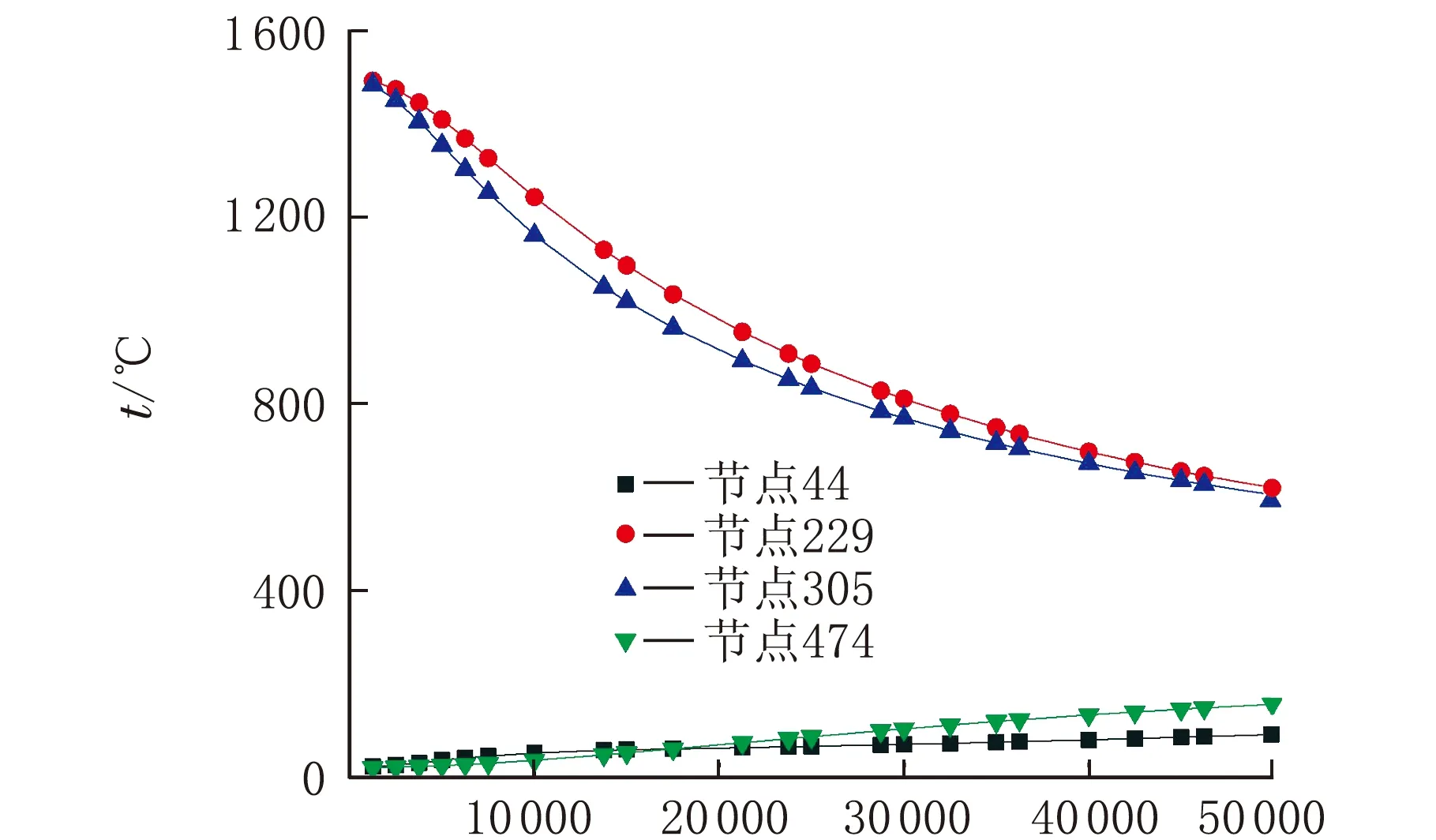

t/sd 4節點溫度曲線圖3 不同節點處溫度分布曲線

由圖3b可知,施加溫度載荷并開始焊接,二級焊縫中心溫度最高約1 500 ℃。隨著焊接時間的推移,t<15 000 s,二級焊縫中心節點溫度下降幅度很大,t>15 000 s,溫度下降呈現平穩趨勢,焊接完成后溫度下降至590 ℃。由圖3c可知,焊接開始后,t<15 000 s,熔合區溫度急速上升至450 ℃,t=15 000~35 000 s溫度上升比較緩慢,t>35 000 s,溫度開始緩慢下降,焊接過程結束后熔合區溫度約為460 ℃。由圖3d可知,球形封頭與筒體焊縫處不同節點的溫度變化不均勻,焊接開始階段,節點44溫度緩慢上升,直至焊接結束溫度上升至約100 ℃;節點474溫度緩慢上升,直至焊接結束溫度上升至約200 ℃;t<25 000 s,節點229溫度急速下降,t>25 000 s直至焊接結束溫度下降較為平緩,最終下降至約650 ℃;t<20 000 s,節點305溫度急速下降,t>20 000 s至焊接結束溫度下降較為平緩,最終下降至640 ℃。

3.2 球形封頭與筒體焊縫處應力場分析

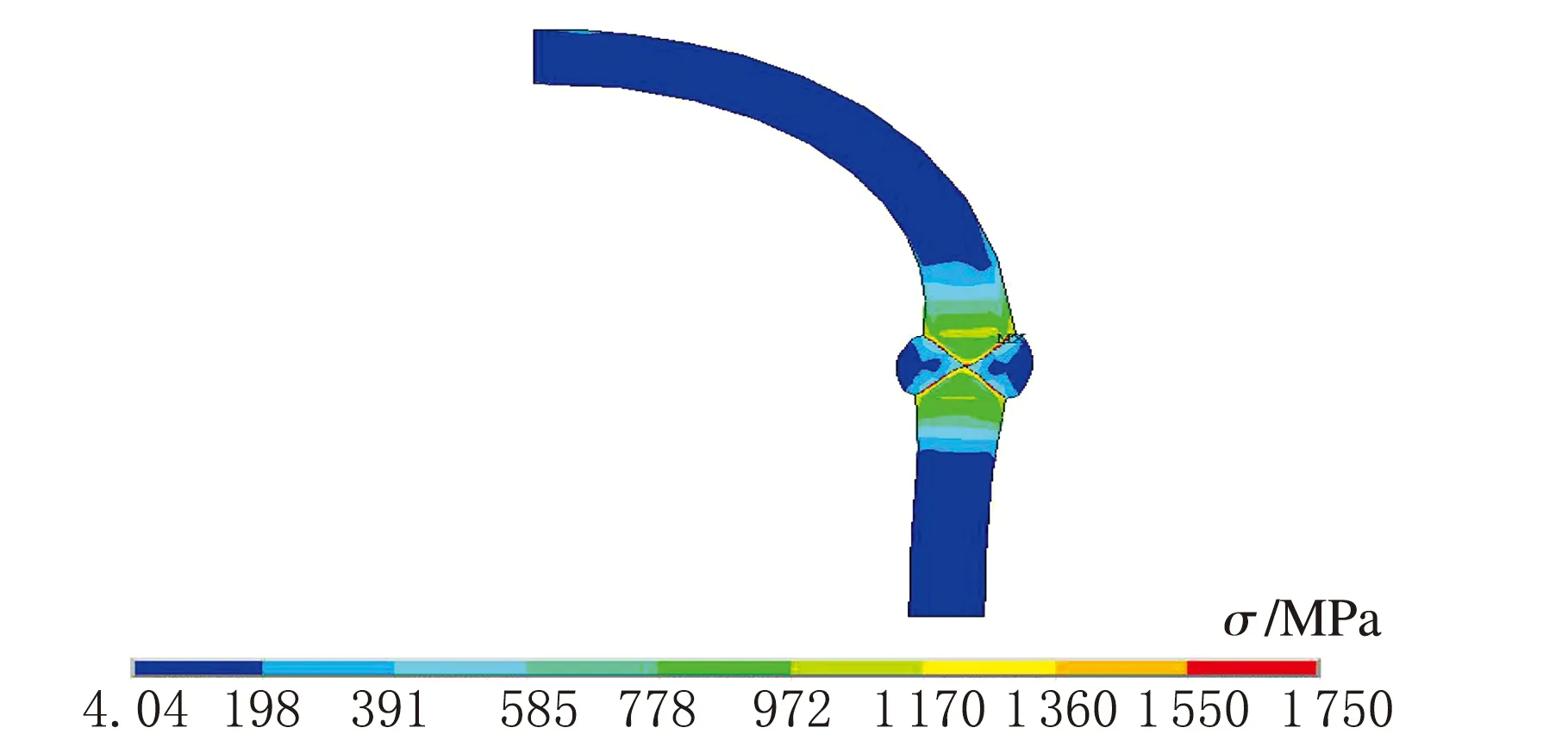

球形封頭與筒體焊縫處應力云圖見圖4。

圖4 殘余應力分布云圖

由圖4可知,應力沿焊縫中心大致呈現對稱分布,最大殘余應力出現在焊縫及熔合區處,其值約為1 750 MPa,殘余應力沿焊縫中心向筒體與封頭方向先增加后衰減,與焊縫距離達到一定距離時殘余應力變為零,即不受殘余應力的影響。這是由于焊接殘余應力與外載荷產生的應力相疊加,在焊接區造成局部區域應力過高,而遠離焊縫區不連續效應的影響則較小[15]。

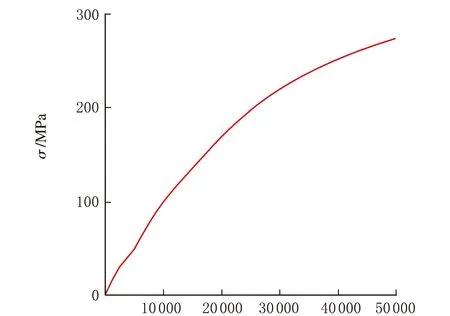

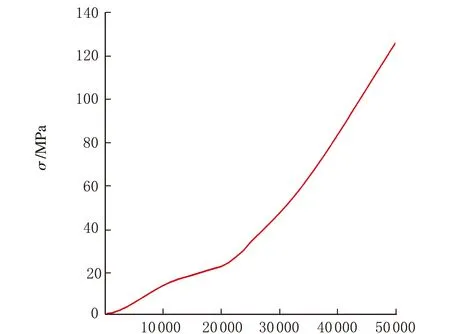

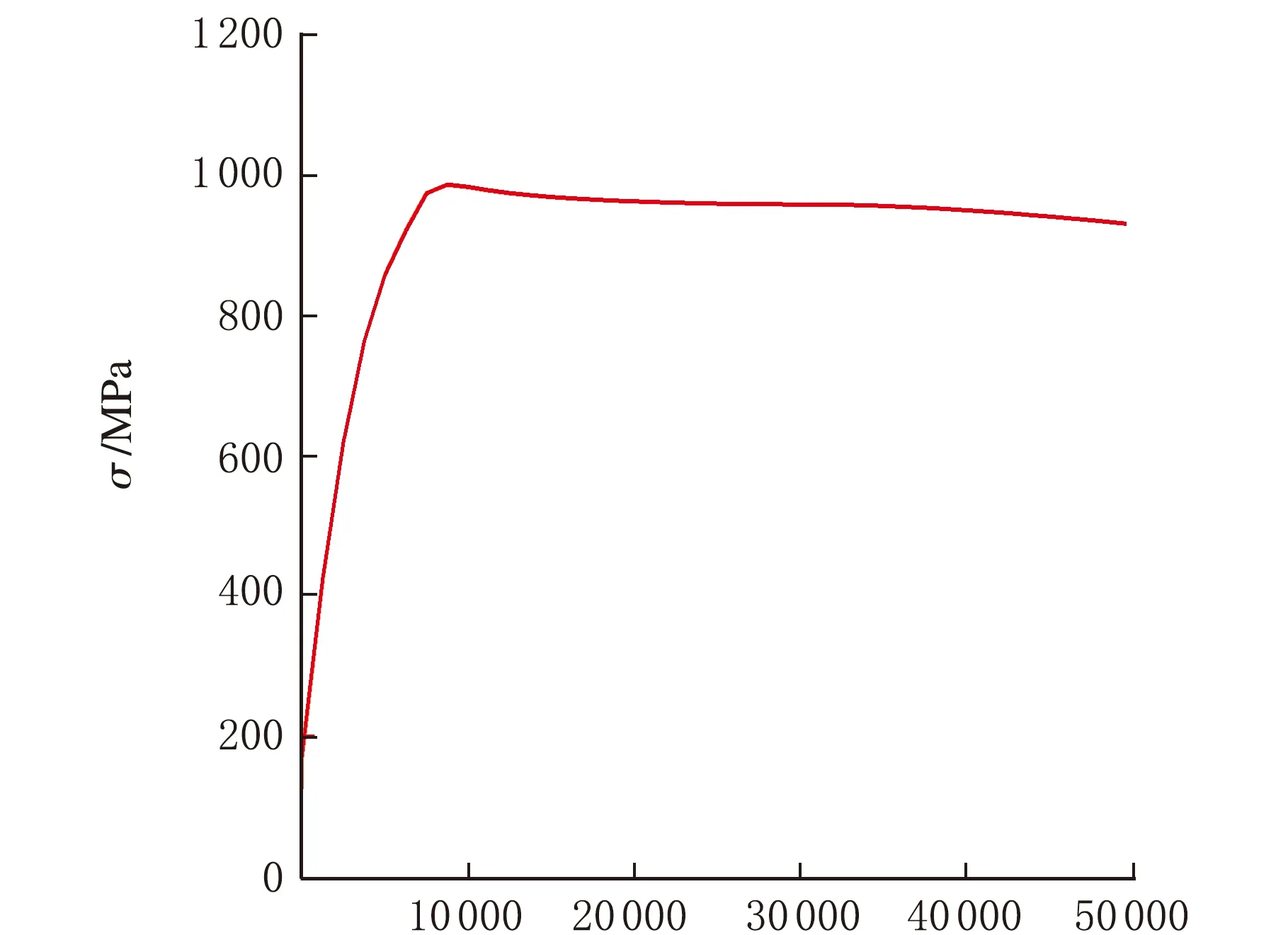

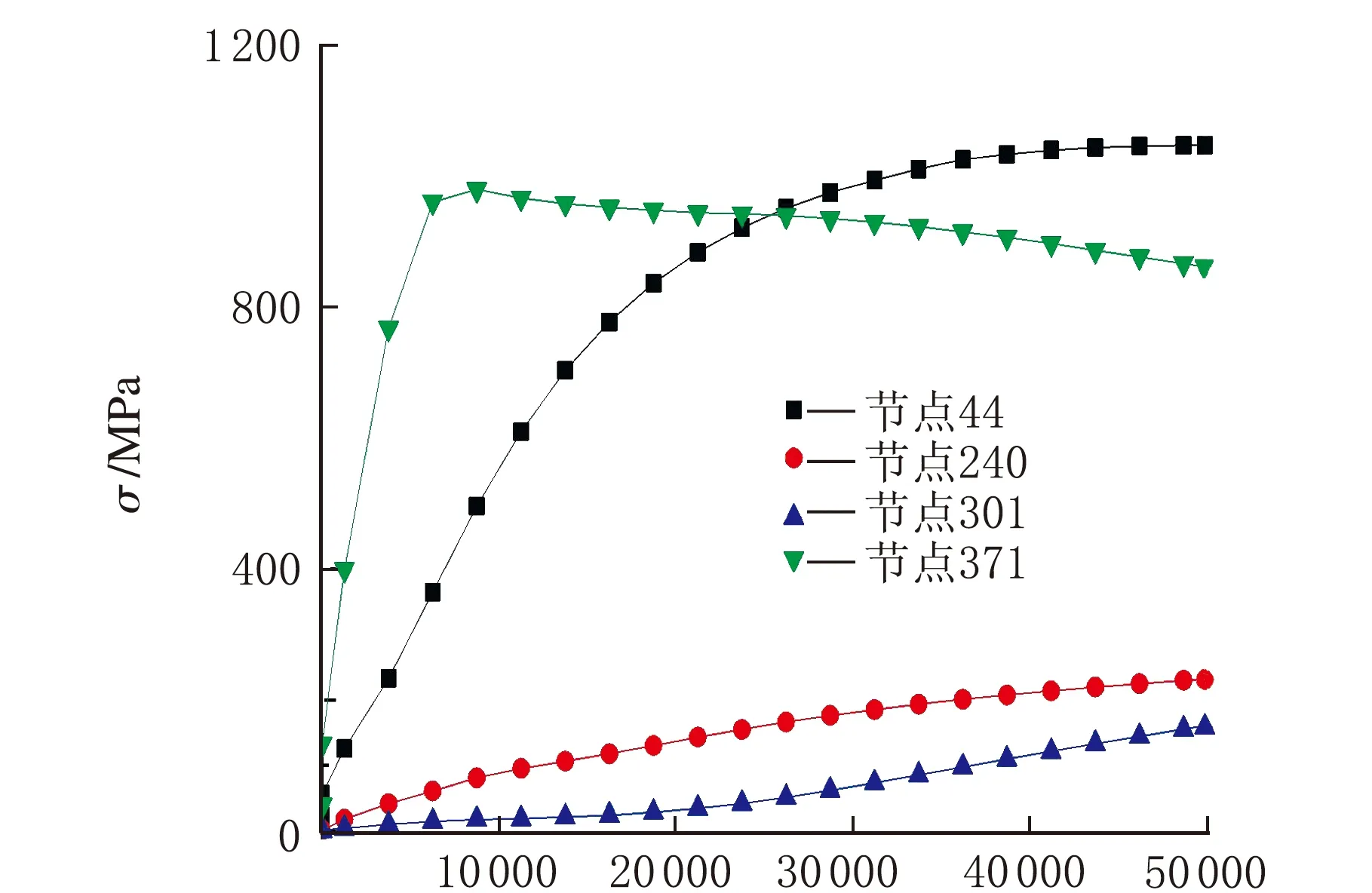

殘余應力隨時間變化曲線見圖5。

由圖5a可知,開始焊接后,t<10 000 s,應力變化有輕微波動但大體呈現上升趨勢,t>10 000 s,應力變化保持平穩上升,直至焊接結束一級焊縫中心所受應力升至最大約為275 MPa。由圖5b可知,開始焊接后,二級焊縫中心所受應力整體呈現上升趨勢,t<20 000 s,應力上升比較緩慢且有略微波動。t>20 000 s,所受應力基本呈現直線上升趨勢。焊接結束時所受應力達到最大值,約為130 MPa。由圖5c可知,開始焊接后,t<8 000 s,熔合區所受應力大致呈現直線上升趨勢,t=8 000 s,達到最大應力約為990 MPa。t>8 000 s,所受應力開始緩慢下降,直至焊接結束,熔合區所受應力下降至約900 MPa。由圖5d可知,各節點所受應力隨時間變化差異很大,t<20 000 s,節點301所受應力變化不明顯,t>20 000 s,所受應力開始緩慢上升,最大應力約為110 MPa;節點240所受應力在整個焊接過程中隨時間逐漸增加,最大值約為200 MPa;t<25 000 s,節點44所受應力迅速上升,t>25 000 s,開始平緩上升,最大應力約為1 050 MPa;t<7 000 s,節點371所受應力迅速增長,最大應力約為1 000 MPa,t>7 000 s,開始緩慢下降,焊接結束后所受殘余應力下降至約為900 MPa。

t/sa 一級焊縫中心

t/sb 二級焊縫中心

t/sc 熔合區中心

t/sd 4節點應力曲線圖5 不同節點處殘余應力分布曲線

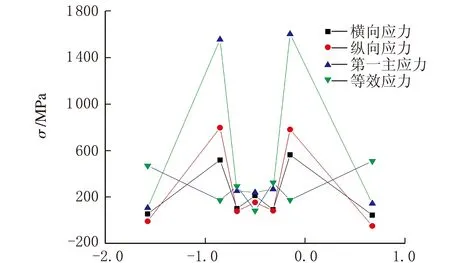

焊縫處各項殘余應力隨焊縫中心距離變化的分布規律見圖6。

X/mm圖6 各項殘余應力隨焊縫中心距離變化的分布規律

由圖6可知,第一主應力最大,達到1 600 MPa,橫向殘余應力最大值在焊縫的中心邊緣處約為500 MPa,遠離焊縫中心,殘余應力逐漸減小。縱向殘余應力最大約為800 MPa,等效應力在焊縫中心位置最小,遠離焊縫中心逐漸增大,最大應力約為500 MPa。

4 結 論

(1)在焊接過程中,筒體和封頭焊接區產生不均勻的溫度場,焊縫及熔合區溫度最高,其周圍區域的金屬溫度急速下降,并產生不均勻的伸縮,使焊縫及附近區域產生焊縫殘余應力;

(2)焊接殘余應力均集中在焊縫及熔合區,焊接殘余應力關于焊縫中心呈對稱分布,焊接殘余應力在焊縫及熔合區達到最大約為1 750 MPa,在遠離焊縫處殘余應力較小,在熱影響區內,焊接殘余應力變化最大。