9Ni 鋼制液氧儲罐射線檢測

——缺陷影像識別及雙膠片技術應用

趙俊生,肖成珺

(甘肅省特種設備檢驗檢測研究院,甘肅 蘭州 730050)

06Ni9DR 低溫容器用鋼板,俗稱9Ni 鋼,由于該材料強度高,具有良好的耐低溫沖擊性能和極低的受熱形變系數,而被廣泛應用于LNG 船舶和LNG 儲運工程,選用9Ni 鋼制造低溫液氧儲罐,與其他低溫用材料(0Ci18Ni9)相比較,制造同等容積的罐體,具有重量小的獨特優勢,在需要控制重量的環境,具有十分重要的意義。9Ni 鋼的材料特性決定了焊接難度較大,在儲運設備的制造過程中,要求對焊接質量做無損檢測,接頭內部質量通常采用射線檢測,表面質量采用滲透檢測,接頭區域鎳含量不同的組織對射線吸收系數不同[1],使射線底片在接頭橫向范圍形成黑度不同的區域,區域分界影像增加了缺陷識別難度,設備的局部結構,存在不等厚的對接焊接頭,給射線檢測帶來挑戰,結合具體的一臺液氧儲罐,依據NB/T47013.2-2015 標準,實驗總結射線檢測缺陷影像識別及雙膠片技術應用。

1 9Ni 鋼液氧儲罐基礎信息及檢測要求

容積80t9Ni 鋼液氧儲罐,主體材質06Ni9DR,筒體厚度20mm,封頭厚度28mm,內外罐連接支撐件材質06Ni9DRⅢ,外封頭與支撐件對接接頭兩側不等厚(28/38mm),環形縱向接頭,部件局部結構如圖1 所示,AB 類焊接接頭100%射線檢測,檢測標準NB/T47013.2-2015(以下稱標準),技術等級B 級,合格級別Ⅱ級,接頭表面PT100%,檢測標準NB/T47013.5-2015,靈敏度等級C 級,合格級別Ⅰ級,接頭去除余高。

圖1 部件結構示意圖

2 9Ni 鋼液氧儲罐板對接焊縫射線檢測底片分析評定

2.1 9Ni 鋼焊接工藝特點及易產生的缺陷

9Ni 鋼的焊接難度較大,針對質量問題采取有效的焊接工藝措施,并加強各項工序控制,盡量減少各類焊接缺陷,使接頭力學性能滿足技術規范和設計要求。9Ni 鋼的主要焊接工藝措施:施焊輸入線能量決定接頭熔敷金屬和熱影響區的晶粒大小[2],控制輸入線能量,通常采用小規格的焊條或焊絲,控制層間溫度,多層多道焊[3];9Ni 鋼是磁化傾向較大的材料,電弧磁偏吹影響焊接質量,嚴重時甚至無法施焊,采用高空載交流焊機避免磁偏吹;清潔焊接坡口面,嚴格控制焊材烘烤溫度和時間,減輕氫致裂紋;選用低碳高鎳合金焊材(例如NYLOID2,化學成分見表1),控制有害元素,避免淬硬組織,優化組織性能。焊接易產生未熔合、裂紋等危害性缺陷。

表1 NYLOID2 化學成分%

2.2 底片影像的特性分析

標準規定,AB 級透照,底片黑度2.0-4.5,B 級透照,底片黑度2.3-4.5[4],在觀片燈亮度允許,透過底片的亮度不低于10cd/m2的條件下,評定的黑度上限值允許提高,通過工藝驗證,9Ni 鋼焊縫(去除余高)單片評定可以滿足標準要求。9Ni 鋼焊接,一般選用高鎳合金焊條或焊絲,接頭熱影響區鎳含量約9%,焊縫熔敷金屬約69%,熔合區介于9%~69%之間。射線在接頭區域的不同位置透射如圖2 所示,在橫向范圍,接頭正中區域,射線穿透的全部是熔敷金屬,正中區域向外兩側,射線既穿透熔敷金屬,又透過母材金屬,不同的位置,穿透熔敷金屬和母材金屬的厚度比值不同,且接頭熔合面(深度方向)并不是像坡口面一樣的規整平直,接頭區域鎳含量不同的組織對射線吸收系數不同,使射線底片在接頭橫向范圍形成黑度不同的區域,呈現黑度變換不均勻的條狀,條狀區域分界恰好是多層多道焊的熔合線,這些特征,增加了缺陷識別難度,是評定9Ni 鋼焊縫底片關鍵所在。

圖2 射線穿透示意圖

2.3 焊縫缺陷影響識別

9Ni 鋼焊縫底片的評定,對評定區的所有影像進行識別,分析判斷出結構顯示、缺陷還是偽缺陷,對偽缺陷進行排出,對缺陷定性定量,依據標準評定級別。底片黑度不同的條狀區域分界,觀察是否有明顯的黑實線(細微影像借助2-5 倍的放大鏡觀察),如果沒有黑實線,則可能是鎳含量不同的組織(射線吸收系數不同)射線穿透厚度比值不同造成的,不是缺陷,可以通過解剖滲透檢測和取樣做力學性能試驗(產品試件上取樣)來驗證,如果有黑實線,則是熔合線位置的焊接缺陷影像。黑實線影像的缺陷定性,若黑實線處在坡口鈍邊位置,且很直,可能是未熔合,由于磁偏吹的原因,這個位置的未熔合和未焊透是交織存在;若黑實線處在坡口或層間位置,則可能是未熔合或裂紋,觀察缺陷的起始點,如有尖端或撕叉,或同時存在尖端和撕叉,則判定為裂紋,如果沒有裂紋特征,則判定為未熔合。若判定為缺陷,用砂輪磨削解剖,層間滲透檢測(控制試劑的硫含量),驗證缺陷判定的準確性(圖3 為解剖驗證的缺陷影像),加深缺陷影像的認識,提高底片評定的準確性。

圖3 解剖驗證的缺陷影像

3 9Ni 鋼液氧儲罐的不等厚(28/38mm)對接焊接頭檢測技術分析及要點

3.1 檢測技術分析

9Ni 的抗拉強度680-820MPa,是高強度低溫用合金鋼,裂紋敏感性材質,對接接頭射線檢測技術等級提到B 級,表面100%滲透檢測,是液氧儲罐的關重部件。從接頭的結構示意圖可知,接頭兩側不等厚,封頭側厚度28mm,支撐結構鍛件側厚度38mm,厚度差較大,并且鍛件的射線吸收系數大于板材的吸收系數,相當于進一步擴大透照厚度差,須嚴格控制透照參數,確保底片評定區域黑度達到標準要求。經過透照實驗驗證,單膠片技術不能保證封頭母材和鍛件母材的黑度同時達到標準要求,需要采用雙膠片透照技術,增加透照厚度寬容度。采用雙膠片透照技術,對驗證底片黑度測量,柯達125(C3類)底片黑度范圍是1.28-4.86,酷目C4 類底片黑度范圍是1.91-5.77,底片黑度大的接頭部位單片觀察評定,底片黑度小的接頭部位雙片疊加觀察評定,這樣既符合標準要求,也可一次透照完成檢測,提高效率。

3.2 設備器材及工藝參數

結合液氧儲罐檢測部位的結構及B 級檢測的技術特點,選擇器材及主要工藝參數:

(1)曝光量:大于等于20mA·min。

(2)像質計:采用鎳制像質計Ni10-16,06Ni9DR和06Ni9DRⅢ的射線吸收系數與鎳的相近。

(3)膠片類型:C3(前)+C4(后)。C3 前與C4 后的組合縮小兩張底片的黑度差。

(4)射線機:電壓在滿量程90%,曝光量40mA·min,底片黑度滿足3.3 的要求。

(5)增感屏:鉛0.03(前)+鉛2×0.03(中)+鉛0.03(后),鉛2×0.03(中)可縮小C3 類與C4 類底片的黑度差值。

(6)橫向裂紋檢出K 值:K≤1.01(縱向B 級)。

3.3 底片黑度測量

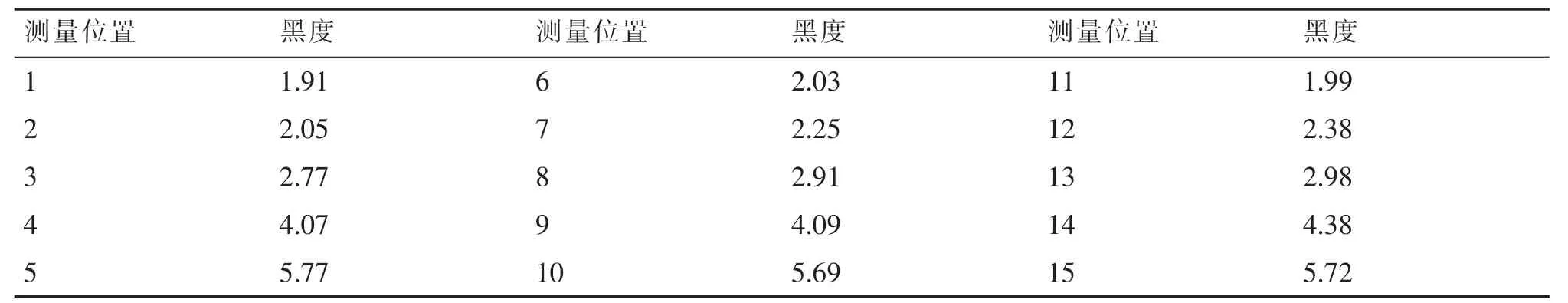

對驗證底片黑度測量,測量位置如圖4 所示,每點測三次取平均值,見表2、表3。

圖4 底片黑度測量位置示意圖

表2 圖4 標示位置的底片黑度(柯達125 17-8001-A12-1)

表3 圖4 標示位置的底片黑度(酷目C4 17-8001-A12-1)

表2 的測量結果,鍛件側柯達125 的黑度約1.3,表3 的測量結果,鍛件側酷目C4 的黑度約2.0,兩張底片均符合標準雙片疊加評定黑度大于1.3 的規定,其他位置也符合標準規定的黑度要求。柯達125 的底片,封頭側黑度小于5.0,在觀察5.0 黑度的LED 觀片燈下,影像清晰可見,符合標準規定的評定要求。

3.4 底片效果圖

底片效果圖如圖5 和圖6 所示。

圖5 柯達125 底片(17-8001-A12-1)

圖6 酷目C4 底片(17-8001-A12-1)

4 底片觀察評定

1)檢查底片的標記是否齊全,包括產品編號、焊縫編號、位置編號、透照日期、搭接標記、中心標記,查看底片是否有水跡、劃傷、底片偽缺陷等。

2)靈敏度檢查,像質計位置是否正確,焊縫橫向評定范圍內是否清晰可見標準要求的絲徑影像。

3)底片黑度檢查,按照圖4 標示的位置測量底片黑度,測量儀器(黑度計)應經過密度片核查,密度片在鑒定有效期內,核查結果符合標準要求。

4)底片觀察,在接頭評定區域內,單片黑度在標準要求范圍內,黑度大的區域(透照厚度較小部位)在柯達125 底片上評定,黑度小的區域(透照厚度較大部位)在酷目C4 底片底片上評定;單片黑度小于標準要求,雙片疊加黑度滿足標準規定,則雙片疊加評定;必要時,雙片對比或疊加對比評定。底片的有效評定區必須包含焊接接頭檢測區域。

5)按薄板厚度,依據標準評定質量級別。

5 雙膠片技術應用效果評價

1)承壓設備無損檢測標準規定的雙膠片技術,使用分類等級相同或相近的膠片,并沒有禁止分類不同的膠片組合作為雙膠片透照技術使用,雙膠片中,采用一張細顆粒,等級高的膠片,在相同的曝光條件下,采取有效的工藝措施,可以降低特定區域(截面厚度小)的底片黑度,增加透照厚度寬容度。

2)通過單片和雙片疊加對比觀察,提高了細節影像的分析、評估和判斷的準確性,獲得更的接頭質量信息,提高了檢測效率。

3)射線檢測截面存在一定厚度差,選擇適宜的檢測設備和器材,采取有效的工藝措施,底片質量能達到標準規定的AB 級或B 級要求。

6 結語

結合9Ni 鋼材料特性、焊接磁偏吹傾向、焊接工藝特點,分析去除余高的對接焊縫射線檢測底片影像,針對黑度不同的區域分界,識別焊接缺陷和非缺陷,通過砂輪磨削解剖、滲透檢測、取樣力學性能測試等方法,驗證判定的焊接缺陷和非缺陷,深化對缺陷影像的認識,提高底片評定準確性,為9Ni 鋼焊縫射線檢測底片評定提供技術支持。通過9Ni 鋼焊縫的雙膠片技術應用,豐富了標準的相關內容,為厚度差大的截面檢測提供了一個成功的案例。