高溫?zé)龘p法控制彈簧鋼脫碳層厚度的工藝實(shí)踐

田文慶,李少通,郝文權(quán)

(中信特鋼研究院青鋼分院工藝所 山東青島 266409)

在彈簧鋼生產(chǎn)過(guò)程中,以低溫、快速加熱工藝為主流工藝,因?yàn)樵O(shè)備能力不同各廠在生產(chǎn)彈簧鋼時(shí),開(kāi)軋溫度多數(shù)在920 ℃-1000 ℃之間。低溫加熱工藝可以有效地控制彈簧鋼的脫碳層厚度,但是,這類加熱工藝在實(shí)際生產(chǎn)中仍然存在著以下局限性。

首先,60Si2Mn、55SiCr等含硅的彈簧鋼,由于鋼種特性很容易產(chǎn)生表面全脫碳,結(jié)合坯料表面全剝皮處理手段才能解決表面全脫碳問(wèn)題。

第二,由于低溫加熱工藝,加熱溫度低、時(shí)間短,所以在加熱工序無(wú)法對(duì)坯料的偏析形成改善,不利于成品疲勞壽命的提升。

第三,低溫、快速加熱工藝對(duì)生產(chǎn)順行情況要求較高,而彈簧鋼又以小規(guī)格產(chǎn)品占多數(shù),在生產(chǎn)中產(chǎn)生工藝故障的幾率較高,很容易引起加熱超時(shí)造成的脫碳。在排產(chǎn)的時(shí)候,容易因?yàn)楹推渌摲N的加熱溫度相差過(guò)大,而不得不加熱爐布料時(shí)采取空爐布料,降低了生產(chǎn)效率。

為了克服低溫加熱工藝所存在的缺點(diǎn),本文開(kāi)展了高溫加熱控制脫碳工藝的研究。

1 影響脫碳的因素

鋼中含碳量和加熱爐爐氣之間的碳勢(shì)差是加熱過(guò)程中鋼表面產(chǎn)生脫碳的根本動(dòng)力。當(dāng)兩者的碳勢(shì)差越大,鋼在加熱過(guò)程中的脫碳傾向越大,碳勢(shì)差越小脫碳傾向越小。加熱時(shí)間是決定加熱過(guò)程中鋼表面產(chǎn)生的脫碳層厚度的另一因素。

1.1 碳勢(shì)的影響因素

碳勢(shì)是氣氛的熱力學(xué)特性,表示氣氛的一種平衡能力。減少坯料和加熱爐氣氛之間的碳勢(shì)差,就可有效的控制脫碳。影響碳勢(shì)差的因素除了鋼自身的鋼種特性外,主要的有爐內(nèi)氣氛和加熱溫度。

1.1.1 爐氣氛圍對(duì)碳勢(shì)差的影響

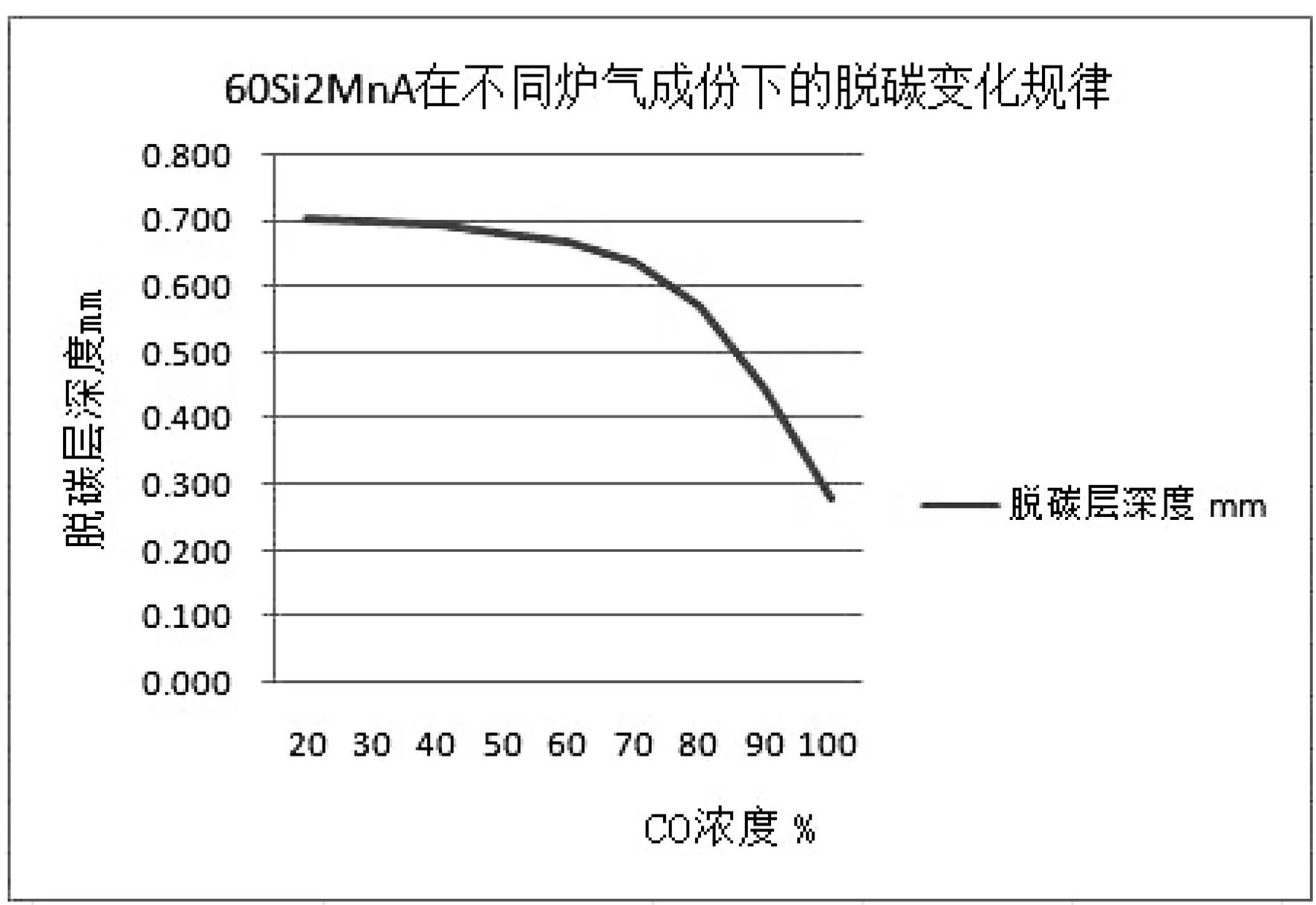

不同的氣體對(duì)鋼的脫碳影響是不同的,工業(yè)加熱爐內(nèi)主要的氣體有CO、CO、O、N、H、CH、HO等,其中脫碳能力最強(qiáng)的是HO,其次是CO與O,再次是H;而CO和CH則會(huì)抑制鋼的脫碳。圖1所示為60Si2MnA表面脫碳隨爐氣內(nèi)CO含量變化的情況,實(shí)驗(yàn)加熱溫度為1100 ℃,加熱時(shí)間為60 min。

圖1 CO濃度對(duì)60Si2MnA脫碳的影響

從圖1上可得出,當(dāng)氣體中CO的濃度低于30%的時(shí)候,CO含量的變化對(duì)鋼表面脫碳層厚度的影響變化是很小的。

我司采用高焦混合煤氣作為加熱爐燃料,高爐煤氣和焦?fàn)t煤氣的配比為0.45:0.55。燃?xì)獾闹饕煞轂椋篐(30.95-34.35%)、CH(12.65-14.85%)、CO(15-17.9%)、CH(1.1-2.2),O(0.17-0.44%)、CO(0.85-1.65)、N(24.2-30.15%)。考慮到燃?xì)庵兄饕扇細(xì)怏w中的CO、CH和H的綜合作用,燃?xì)庵心軌蚱鸬揭种其撆髅撎嫉臍怏w比例上限不足30%。同時(shí)考慮到空氣的混入,加熱爐內(nèi)的氣氛無(wú)法達(dá)到圖中的要求。所以,對(duì)于加熱爐空燃比的設(shè)定,還是以保證燃燒效率、燃料充分燃燒為前提進(jìn)行微調(diào)。還原性氣氛的空燃比控制在2.1-2.23,氧化性氣氛的空燃比控制在2.9-3.03。

1.1.2 加熱溫度對(duì)碳勢(shì)差的影響

鋼在加熱時(shí),其表面和爐氣之間存在著碳的化學(xué)位梯度,從而引發(fā)脫碳反應(yīng)。脫碳的動(dòng)力大小取決于爐氣碳勢(shì)與鋼中含碳量之間差異的大小,以及碳在金屬內(nèi)部擴(kuò)散的速度,這兩者都與加熱溫度直接有關(guān)。

鋼與爐氣的碳勢(shì)(化學(xué)位)可以通過(guò)熱力學(xué)計(jì)算得到。對(duì)于一定混合比例的燃?xì)猓煌瑴囟认碌臍怏w碳活度(以石墨為標(biāo)準(zhǔn)態(tài))可以通過(guò)式(1)、(2)計(jì)算得出,T為絕對(duì)溫度。

CO+ C = 2CO

(1)

△G=170707.2-174.47T

(2)

金屬中的碳活度主要受奧氏體中碳和硅含量的影響(以石墨為標(biāo)準(zhǔn)態(tài)),通過(guò)查詢《煉鋼常用圖標(biāo)數(shù)據(jù)手冊(cè)》并結(jié)合考慮硅對(duì)碳的影響,可以得出60Si2MnA在不同加熱溫度下的碳活度。

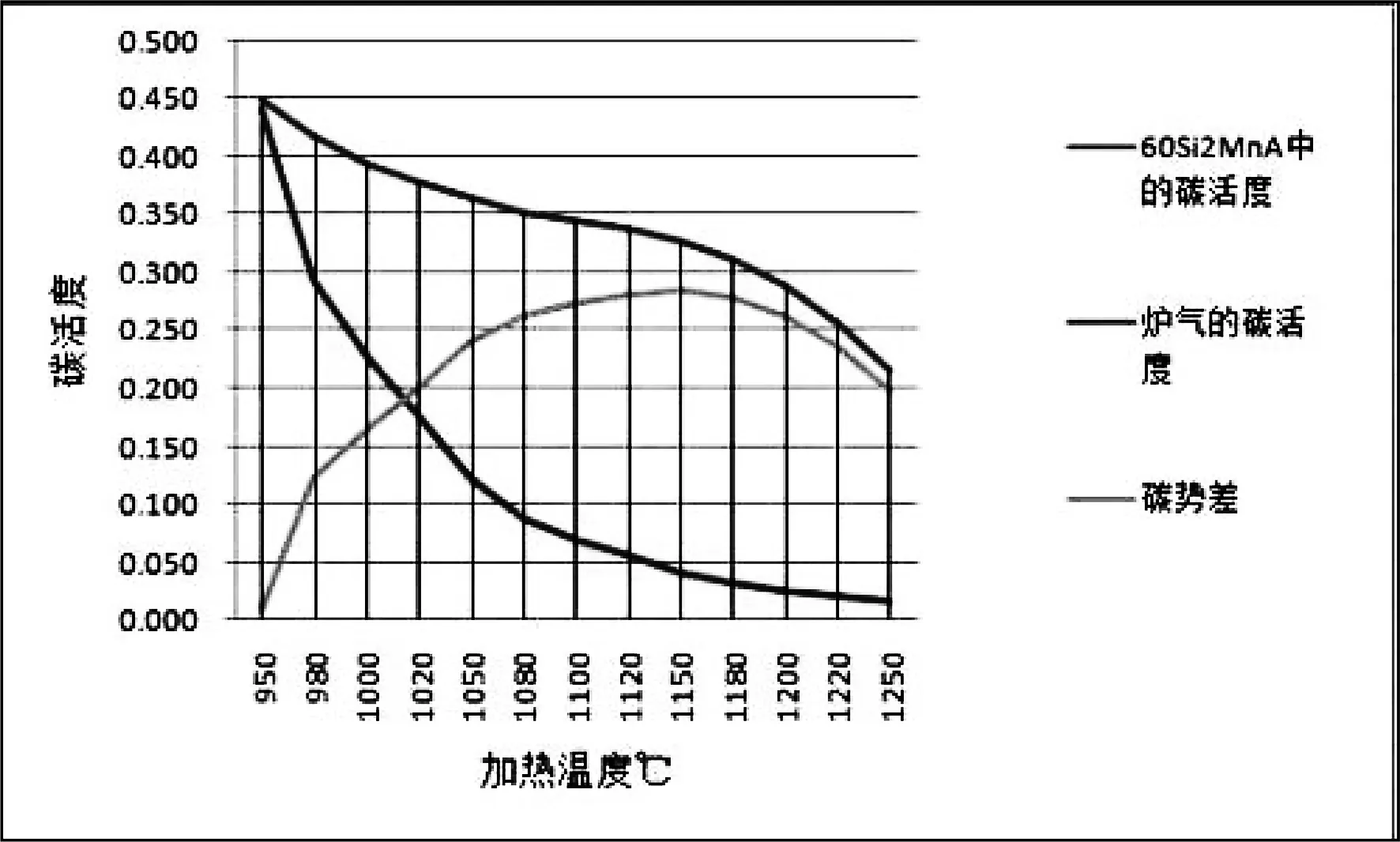

圖2為60Si2MnA中碳勢(shì)、爐氣碳勢(shì)(CO含量為96.77%)和兩者碳勢(shì)差在不同加熱溫度下的變化。圖3為60Si2MnA在CO含量為96.77%的爐氣內(nèi)加熱60 min,不同加熱溫度下的脫碳層厚度。

圖2 溫度對(duì)鋼、爐氣中碳勢(shì)及兩者碳勢(shì)差的影響

從圖中可看出,隨著溫度的升高,爐氣的碳勢(shì)不斷降低,但速率不斷減小。60Si2MnA中的碳勢(shì)值也成逐漸降低的態(tài)勢(shì),但是下降速率以1150 ℃為界先減小后增大。二者之間的碳勢(shì)差隨溫度的變化趨勢(shì)為,先增大后減小以1150 ℃處為峰值。

由圖3可見(jiàn),在一定的爐氣氛圍和加熱時(shí)間下,60Si2MnA的脫碳層厚度隨加熱溫度的變化趨勢(shì)同碳勢(shì)差隨溫度變化的趨勢(shì)相吻合。

圖3 60Si2MnA在不同加熱溫度下的脫碳層厚度

從脫碳層厚度隨加熱溫度變化的趨勢(shì)來(lái)看,為了控制脫碳層厚度在選擇加熱溫度時(shí)應(yīng)盡量避開(kāi)1100 ℃-1180 ℃這一脫碳最敏感的溫度段。

在≤1050 ℃和1220 ℃-1250 ℃兩個(gè)溫度段,能明顯減小碳勢(shì)差,有利于控制脫碳。在采用低溫加熱時(shí),加熱爐的爐氣氛圍應(yīng)控制為還原性氣氛,更利于降低脫碳層厚度。而高溫加熱時(shí),因?yàn)樵谠摐囟榷蔚臓t氣碳活度的變化趨近于零,爐氣氛圍對(duì)鋼的脫碳趨勢(shì)影響變化很小。但氧化性的爐氣氛圍更有利于提高坯料表面的氧化燒損速度,此時(shí)氧化燒損速度大于脫碳層的增加速度,總體上更有利于降低脫碳層的厚度。因此,采用高溫加熱工藝時(shí),爐氣氛圍應(yīng)控制為氧化性氣氛。

1.2 加熱時(shí)間對(duì)脫碳的影響

采用1220 ℃-1250 ℃高溫加熱工藝時(shí),由于成品的最終脫碳層厚度是表面脫碳和氧化燒損兩個(gè)行為的綜合性結(jié)果,在氧化性氣氛下燒損速度要大于脫碳形成的速度。所以,對(duì)高溫段的加熱時(shí)長(zhǎng)不是很敏感,同時(shí)從消除坯料原始脫碳層和加熱低溫段產(chǎn)生的脫碳層的角度講,高溫段的加熱時(shí)長(zhǎng)須滿足一個(gè)下限,也并非越短越好。

2 高溫加熱工藝實(shí)踐

2.1 高溫?zé)龘p法控制脫碳工藝試驗(yàn)

為了驗(yàn)證高溫?zé)龘p法的有效性,我們采用60Si2MnA彈簧鋼標(biāo)樣隨爐加熱進(jìn)行試驗(yàn)。由于實(shí)驗(yàn)測(cè)得的標(biāo)樣脫碳層厚度,是相當(dāng)于坯料在加熱過(guò)程中產(chǎn)生的脫碳厚度。所以,我們需要將該厚度用公式折算成不同規(guī)格成品的脫碳層厚度。

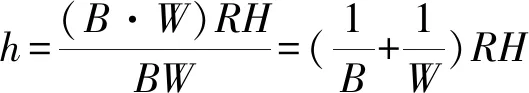

2.1.1 鋼坯脫碳層厚度與成品脫碳層厚度的折算公式

設(shè)鋼坯出爐時(shí)脫碳層厚度為H

,成品脫碳厚度h

,設(shè)出爐后鋼坯的脫碳厚度不會(huì)再變化,依據(jù)體積不變定律,則兩者脫碳厚度關(guān)系如下:2(B

+W

)·L

·H

=2πR

·l

·h

(3)

B

·W

·L

=πR

·l

(4)

式中h

:成品脫碳厚度;H

:坯料脫碳厚度;R

:成品半徑;B

:坯料厚度;W

:坯料寬度;L

:坯料長(zhǎng)度;l

:成品長(zhǎng)度。兩者簡(jiǎn)化,則

(5)

即在成品規(guī)格一定的條件下,成品脫碳厚度與坯料寬度、厚度成反比,與坯料的脫碳厚度成正比。

3.1.2 實(shí)驗(yàn)步驟

實(shí)驗(yàn)選用60Si2MnA連鑄坯制作脫碳標(biāo)樣。

1)制備實(shí)驗(yàn)試樣,將60Si2MnA連鑄坯車削成?50 mm×100 mm圓棒標(biāo)樣,標(biāo)樣表面可能對(duì)實(shí)驗(yàn)結(jié)果產(chǎn)生影響的缺陷必須車掉。

2) 在標(biāo)樣的側(cè)面上點(diǎn)焊上編號(hào)。

3) 將標(biāo)樣豎著點(diǎn)焊于正常生產(chǎn)的GCr15鋼坯的上表面,進(jìn)行隨爐加熱實(shí)驗(yàn),加熱工藝如表1所示,標(biāo)樣不與鋼坯接觸的上端面作為最終脫碳層深度的測(cè)量面。

表1 實(shí)驗(yàn)方案加熱工藝

4) 按照脫碳層金相制備國(guó)家標(biāo)準(zhǔn)制備試樣,并進(jìn)行金相分析,測(cè)量其脫碳層厚度。

表1的三個(gè)方案中,方案1和方案3都為高溫氧化性氣氛,只是方案1的高溫段在爐時(shí)間要比方案3長(zhǎng)約20%。方案2為高溫還原性氣氛長(zhǎng)時(shí)間加熱,高溫段在爐時(shí)間和方案1基本一致。標(biāo)樣在出爐后,埋入沙箱內(nèi)冷卻,防止在爐外冷卻過(guò)程中繼續(xù)產(chǎn)生脫碳層。

圖4至6分別為三個(gè)方案標(biāo)樣的脫碳層情況。從三個(gè)方案標(biāo)樣的脫碳情況來(lái)看,方案1的標(biāo)樣表面基本上沒(méi)有脫碳層, 2.012 mm厚度區(qū)域存在著輕微的晶界脫碳。方案2標(biāo)樣表面存在0.635 mm厚度的脫碳區(qū)域且有明顯的全脫碳,算上晶界脫碳區(qū)總厚度為2.558 mm。方案3標(biāo)樣表面沒(méi)有連續(xù)的脫碳層,但存在這點(diǎn)狀的全脫碳區(qū)域,晶界脫碳區(qū)總厚度2.281 mm。除方案2標(biāo)樣0.635 mm厚的脫碳層外,幾個(gè)標(biāo)樣存在的晶界脫碳區(qū)在經(jīng)過(guò)軋制成型后,脫碳情況達(dá)不到脫碳層的判定標(biāo)準(zhǔn)。

圖4 方案1標(biāo)樣 圖5 方案2標(biāo)樣 圖6 方案3標(biāo)樣

按我司使用的240 mm×300 mm和180 mm×240 mm斷面坯料生產(chǎn)?16 mm規(guī)格成品,根據(jù)公式(5)計(jì)算得出,方案2標(biāo)樣的成品表面脫碳層厚度分別為0.038 mm和0.049 mm,滿足脫碳層厚度≤0.7%D的要求,但存在全脫碳無(wú)法滿足某些高端客戶的要求。從3個(gè)加熱方案的實(shí)驗(yàn)結(jié)果來(lái)看,方案1高溫氧化性氣氛下較長(zhǎng)的高溫段加熱時(shí)間更有利于控制成品表面的脫碳層厚度。

3.2 工藝實(shí)踐

根據(jù)實(shí)驗(yàn)方案1的加熱工藝,采用240 mm×300 mm斷面坯料生產(chǎn)?26 mm規(guī)格60Si2MnA彈簧鋼,表2為試軋批次的加熱情況。

表2 高溫氧化工藝生產(chǎn)彈簧鋼加熱及脫碳情況

圖7和圖8分別為,高溫氧化加熱工藝和低溫快速加熱工藝下的?26 mm 60Si2MnA棒材的表面脫碳層的金相照片。

圖7 高溫氧化加熱工藝成品表面脫碳層情況

圖8 低溫快速加熱工藝成品表面脫碳層情況

從圖7和圖8可以看出常規(guī)的低溫快速加熱工藝生產(chǎn)出的60Si2MnA彈簧鋼,成品表面的脫碳層厚度雖然很薄只有0.166 mm和0.114 mm,但是都存在著明顯的全脫碳。而高溫氧化性氣氛加熱工藝生產(chǎn)的成品表面,完全沒(méi)有全脫碳,且脫碳層厚度幾乎為零。

4 結(jié)論

1220 ℃-1260 ℃溫度段對(duì)彈簧鋼表面脫碳層厚度的抑制效果,同1000-1050℃的效果近似,也可以有效地控制彈簧鋼表面脫碳層的形成。

1220 ℃-1260 ℃條件下,采用氧化性的爐內(nèi)氣氛,可以有效地將坯料表面的脫碳層通過(guò)燒損的形勢(shì)去除掉,更有利于降低脫碳層厚度和避免全脫碳層的產(chǎn)生。

高溫氧化性加熱工藝對(duì)彈簧鋼坯料在高溫段的停留時(shí)間并不敏感,適當(dāng)?shù)难娱L(zhǎng)高溫段的停留時(shí)間更有利于降低脫碳層的厚度。