一種大型固體火箭發動機界面脫粘缺陷的無損檢測方法①

白小平,王正安,屈文忠,魚 穎,羅 騰,安衛軍

(1.西安航天化學動力有限公司,西安 710025;2.武漢大學 工程力學系,武漢 430072)

0 引言

高溫、高壓、高速度、高效率是現代工業的標志,需要建立在高質量的基礎之上,工藝的高質量只能依靠無損檢測技術的運用予以發現和評價[1],固體火箭發動機是這方面最具代表性的產品之一,其燃燒室結構通常由殼體、絕熱層、襯層、推進劑、人工脫黏層組成,各粘結界面和推進劑內部質量狀況是決定火箭飛行成敗的關鍵因素[2]。粘接失效是固體火箭發動機最常見的失效方式之一,粘接界面的失效模式及機理研究是評價和改善粘接界面質量的關鍵技術之一。然而,目前國內外相關的文獻報道較少[3]。

固體發動機各粘接界面中推進劑/襯層界面活性組分多,化學物理過程復雜,粘接問題突出[4],其出現弱粘接甚至界面脫粘,會對固體火箭發動機的結構完整性和工作可靠性構成威脅[5],工作時極易發生躥火甚至爆炸事故[6]。由此可見,推進劑/襯層粘接界面的好壞是決定固體火箭發動機能否正常工作的主要因素,其脫粘形成原因有襯層吸收水分的影響,有推進劑、襯層及絕熱層間活性物質遷移及反應的影響,也有材料在粘接和貯存過程中粘接界面老化而引起的界面層變化,較為顯著的變化是力學性能和界面粘結性能[7],長期貯存時,由于藥柱自身重力的作用,藥柱蠕變產生過度變形,而發動機殼體一般有足夠的剛度保持自身形狀,從而引起粘接界面脫粘[8]。

據統計,在固體火箭發動機發射失敗的各類故障中,有多達1/3的事故出于粘接質量[9]。有資料表明,固體發動機關鍵區域內藥柱界面脫粘面積達到15 cm2,間隙達到0.38 mm時,脫粘處推進劑燃燒時,可引起發動機殼體燒穿,導致發動機爆炸。因此,固體發動機不允許在殼體、襯層和推進劑三者之間各界面存在脫粘缺陷[10]。為此,固體發動機在制造階段以及總裝后的整體產品服役貯存階段,需要定期跟蹤檢測掌握燃燒室各粘接界面的質量信息。對于不同界面采用的無損檢測方法也不相同,殼體/絕熱層界面(也叫一界面)通常采用超聲波多次脈沖反射法進行排查[11],但該方法僅限于金屬殼體。對于非金屬殼體而言,由于非金屬材料具有異向性高、聲衰減大、結構復雜等特性,超聲探傷仍是一個薄弱環節[12]。

對于推進劑/襯層/絕熱層界面(也叫二界面)的檢測,早期僅能采用射線檢測排查。國外從20世紀60年代開始進行固體發動機射線檢測及應用研究[13],尤其是對于直徑達 2 m以上的大型固體火箭發動機,一般使用能量在15 MeV以上的高能加速器進行射線照相或工業 CT(Computed Tomography,計算機層析成像技術)檢測[14]。國內直到21世紀初,才相繼研制成功了以 9 MeV和15 MeV 高能直線加速器為射線源的工業 CT 檢測系統[15],可實現金屬殼體材料和非金屬殼體材料大型固體火箭發動機燃燒室的檢測,通過燃燒室CT切片,準確判斷推進劑/襯層/絕熱層界面缺陷的性質、位置、大小等信息。

近幾年,有提出采用掃頻超聲法進行推進劑/襯層/絕熱層界面檢測的可行性,但仍僅限于一定厚度的金屬殼體[16]。目前,大型固體發動機殼體大部分為非金屬材料,僅能采用高能直線加速器和工業 CT 進行推進劑/襯層/絕熱層界面粘接質量檢測,但必須將已經組裝的整體產品拆裝分解,再逐級轉運至專門的射線工作場所,耗時費力的同時,還存在較大的安全質量風險。因此,對于非金屬殼體材料固體發動機燃燒室在服役貯存期間推進劑/襯層/絕熱層界面的質量排查,迫切需要一種能夠在產品服役貯存現場就能夠開展的野外機動、高效便捷的無損檢測方法。

1 機電阻抗頻響函數法系統組成及基本原理

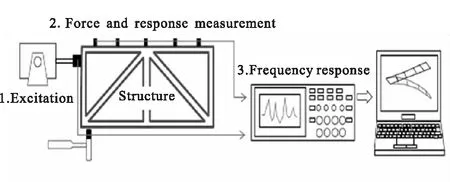

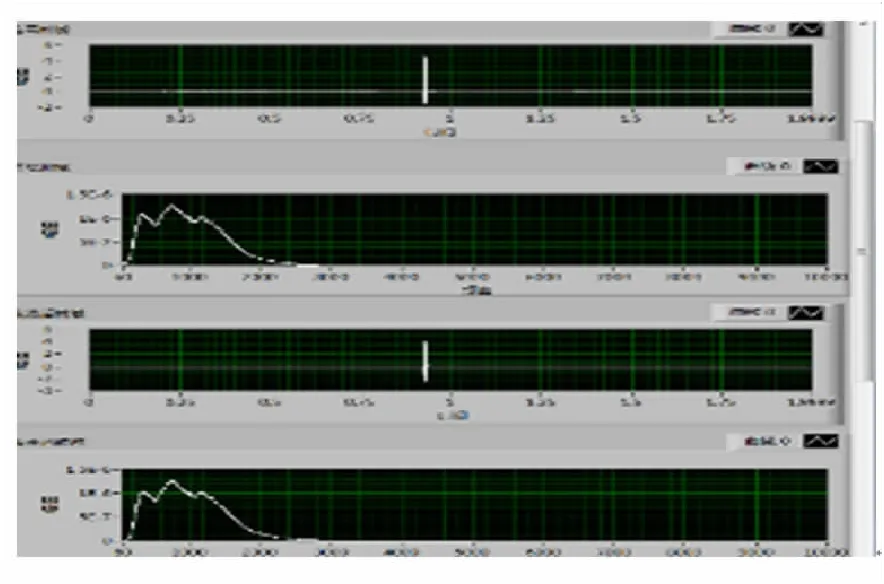

機電阻抗頻響函數法檢測系統主要由多通道高速數據采集器、轉換盒、PCB力錘、PZT傳感器(壓電主被動傳感晶片)、電腦顯示器等組成。其機電阻抗法是一種公知技術,頻響函數法是一種數據處理方法,二者結合運用目前沒有發現相關記載。固體發動機界面脫粘試驗中,采用機電阻抗頻響函數方法,其原理如圖1所示[17],利用力錘敲擊待測結構表面給與脈沖狀的力,通過武漢大學研發的信號采集程序測得響應信號的時域波形,如圖2所示。通過Matlab程序制作各測點的界面頻率響應曲線,以判定界面結構是否完好。根據固有頻率公式:

式中ωn為第n階固有頻率;K為剛度矩陣;M為質量矩陣。

圖1 機電阻抗頻響函數法原理圖

當界面結構完好時,絕熱層/襯層/推進劑之間緊密地粘接在一起,當界面存在脫粘缺陷時,絕熱層/襯層/推進劑之間會產生程度不同的分離,剛度矩陣和質量矩陣發生改變,結構的阻抗和固有頻率會產生相應的變化,通過統計結構的固有頻率并分析其變化,可判斷界面結構的脫粘損傷[18-19]。

圖2 力錘激勵信號采集程序采集的時域波形圖

2 試驗過程

2.1 模擬試件試驗

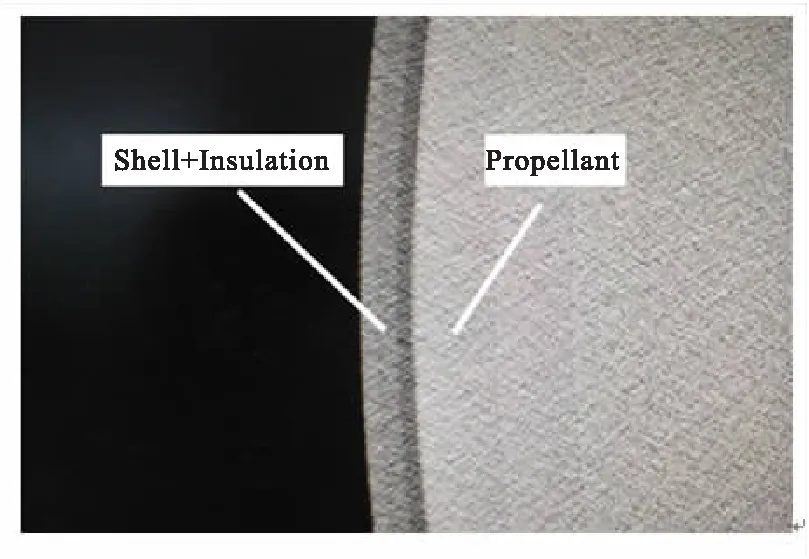

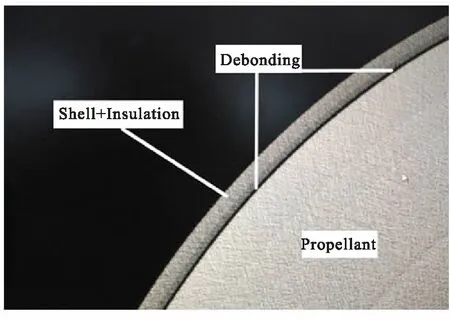

將固體發動機裝藥前的非金屬空殼進行切割,模擬制作絕熱層/襯層/推進劑界面完全分離狀態時的脫粘試件,在內表面澆注假藥推進劑,模擬制作界面結構完好試件,如圖3和圖4所示。

圖3 空殼試件

圖4 模擬完好結構的裝藥試件

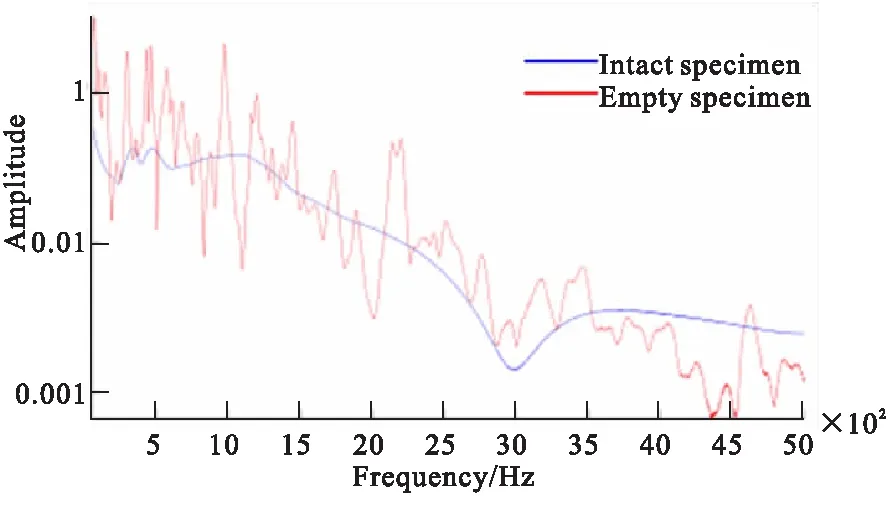

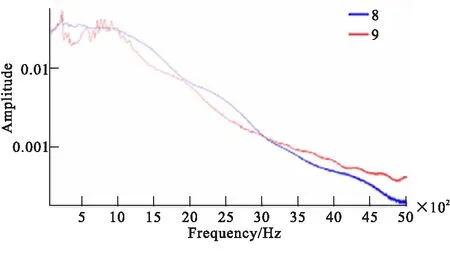

將PZT傳感器粘貼在空殼試件與結構完好試件的外表面,利用力錘在距離傳感器相同距離分別敲擊兩種試件,采集響應信號并進行頻響函數曲線的對比。圖5為兩種試件試驗的頻響函數曲線。

圖5 模擬試件頻響函數曲線

由圖5可看到,結構完好試件的頻響函數曲線(藍色)總體呈現較為平滑的拋物線狀,在相對低頻區(0~1000 Hz)出現2~3個較為平滑的小波峰。模擬脫粘的空殼試件頻響函數曲線(紅色)總體呈現為尖銳的鋸齒狀,波峰信息多而豐富,且從相對低頻區延伸至相對高頻區(約1000~3000 Hz),兩者存在明顯差別。這是由于當界面存在脫粘時,結構的剛度矩陣和質量矩陣較完整狀態時發生變化,導致結構固有頻率發生變化,表現為頻響函數曲線波峰增多,且向高頻段偏移,利用這種變化規律,采用機電阻抗頻響函數法檢測固體發動機絕熱層/襯層/推進劑界面結構脫粘存在可行性。

2.2 發動機封頭試驗

以1臺殼體材料為非金屬復合材料的發動機后封頭作為試驗對象,如圖6所示。人脫分離面根部至裙根部區域可近似看作為結構完好區域,人脫分離面根部至開口區域可近似看作為絕熱層/襯層/推進劑界面脫粘區域,在兩個區域分別粘貼PZT傳感器,并采集頻響函數曲線。

圖6 發動機后封頭測點試驗

圖7發動機后封頭人脫分離面根部內外兩個區域試驗的頻響函數曲線。可看出,結構完好區域的頻響函數曲線(藍色)呈現一條較為平滑的拋物線狀,在相對低頻區(0~1000 Hz)波峰較少且不明顯。界面脫粘區域頻響函數曲線(紅色)在低頻區波峰多而豐富,呈現明顯的鋸齒狀。

圖7 發動機后封頭頻響函數曲線

從發動機后封頭的頻響函數曲線和模擬試件的頻響函數曲線來看,二者結構完好區域的頻響函數曲線(藍色)較為相似,均呈現一條較為平滑的拋物線狀。而界面脫粘區域的頻響函數曲線(紅色)差異較大,這可能與空殼試件尺寸、質量以及有無絕熱層等因素有關,但二者在相對低頻區的頻響函數曲線存在相似性,均呈現明顯的鋸齒狀。

2.3 發動機筒體試驗

2.3.1 PZT傳感器粘貼

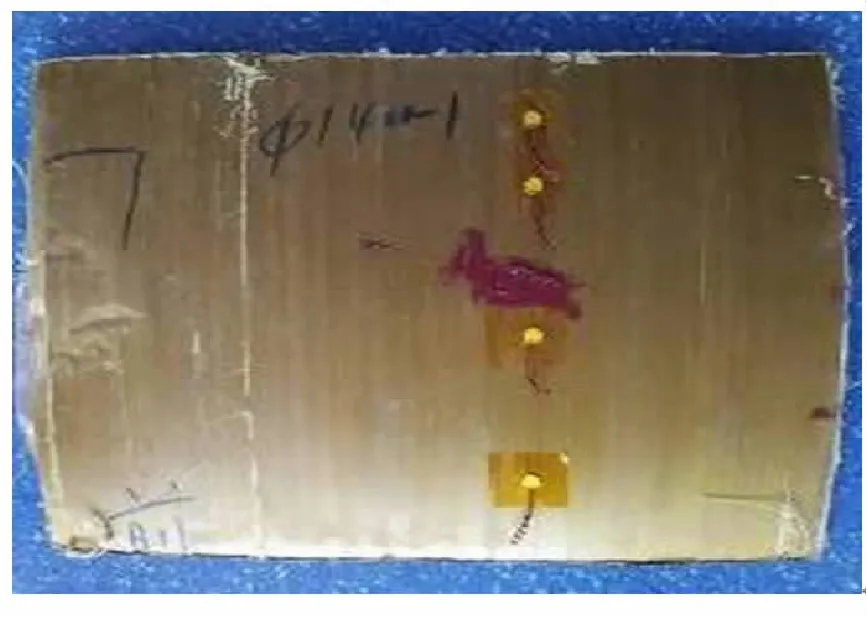

以3臺殼體材料均為非金屬復合材料的發動機作為筒體試驗對象,經過射線檢測確認,其中第1臺試驗發動機整個筒體段絕熱層/襯層/推進劑界面存在大面積的脫粘缺陷,將其編為Ⅰ號。第2臺試驗發動機筒體中段絕熱層/襯層/推進劑界面存在一定面積的脫粘缺陷,將其編為Ⅱ號。第3臺試驗發動機筒體絕熱層/襯層/推進劑界面結構完好,編為Ⅲ號。在Ⅰ號發動機筒體中段脫粘中心部位粘貼PZT傳感器,在Ⅱ號發動機筒體中段脫粘中心部位及脫粘邊緣部位分別粘貼PZT傳感器,在Ⅲ號發動機筒體中段結構完好部位粘貼PZT傳感器,粘貼后如圖8所示。

圖8 PZT傳感器粘貼實物圖

2.3.2 試驗結果

利用力錘敲擊3臺發動機距傳感器相同距離的殼體表面,采集響應信號并進行頻響函數曲線對比,為排除結果偶然性,每個傳感器敲擊并采集5次。

2.3.2.1 Ⅰ號大面積脫粘發動機試驗結果

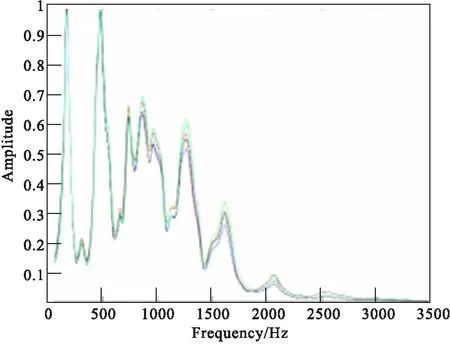

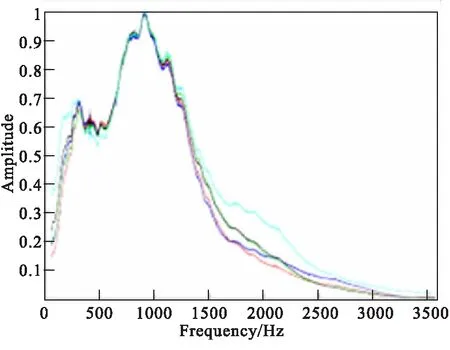

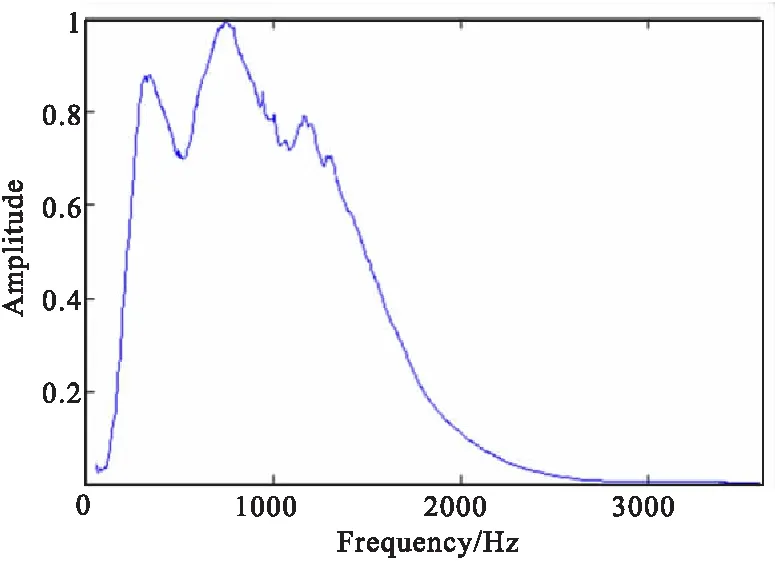

圖9為Ⅰ號發動機絕熱層/襯層/推進劑界面大面積脫粘時的頻響函數曲線。可看出,其呈現非常典型的鋸齒狀尖銳波形,在3000 Hz頻率范圍內,波峰數量約在7~9個,這一點與前期空殼模擬試件的響函數曲線存在相似之處。

圖9 Ⅰ號筒體脫粘發動機的頻響函數曲線

2.3.2.2 Ⅱ號脫粘發動機試驗結果

圖10為Ⅱ號發動機絕熱層/襯層/推進劑界面存在一定面積脫粘時脫粘中心的頻響函數曲線。可見,與Ⅰ號發動機相似,呈現非常典型的鋸齒狀尖銳波形,波峰數量也是約在7~9個,不同的是Ⅱ號發動機的頻響函數曲線波峰出現在約2000 Hz頻率范圍內,間距較小,遞減的規律性更明顯,這可能是由于Ⅱ號發動機脫粘面積較Ⅰ號發動機脫粘面積小的原因所導致的。

圖10 Ⅱ號筒體脫粘發動機的頻響函數曲線

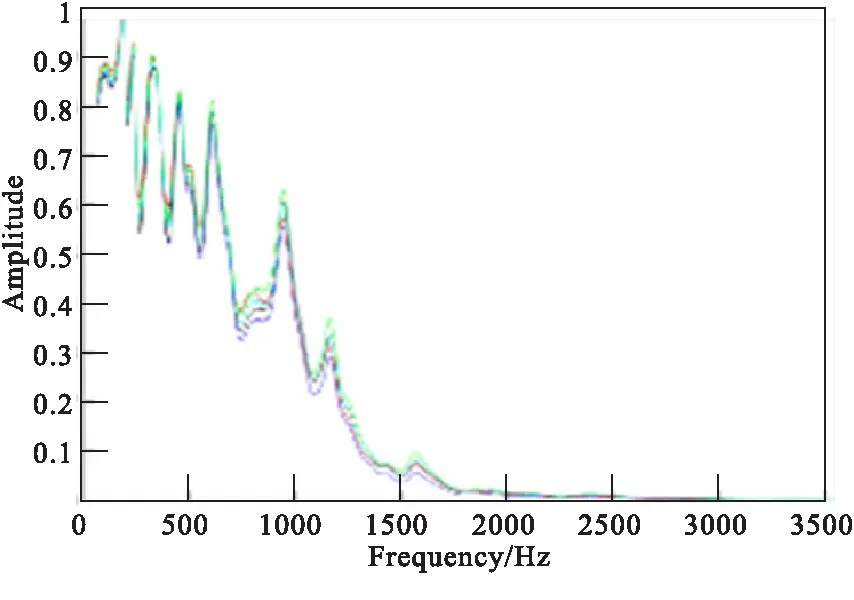

2.3.2.3 Ⅲ號結構完好發動機試驗結果

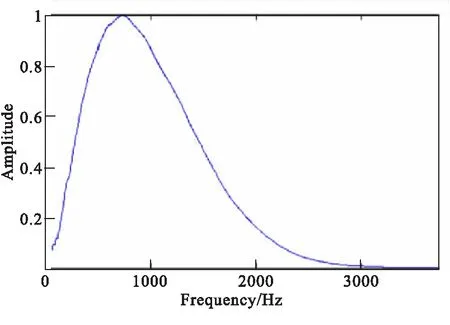

圖11為Ⅲ號發動機絕熱層/襯層/推進劑界面結構完好時的頻響函數曲線。可看出,發動機結構完好時僅有1個主波峰,且非常平滑,與脫粘發動機的頻響函數曲線差別非常明顯。

圖11 Ⅲ號筒體結構完好發動機的頻響函數曲線

2.3.2.4 Ⅱ號脫粘發動機脫粘邊緣試驗結果

圖12為Ⅱ號發動機筒體脫粘邊緣的頻響函數曲線。可看出,其既不同于脫粘發動機的多個鋸齒狀曲線,也不同于完好發動機的單個光滑曲線,而是兼具了兩種曲線的典型特征,具有一個非常大的主波峰曲線,在主波峰的相對低頻區(0~1000 Hz)存在多個鋸齒狀小波峰。

圖12 Ⅱ號發動機筒體脫粘邊緣的頻響函數曲線

2.3.3 結果分析

通過發動機筒體檢測試驗可看出,當絕熱層/襯層/推進劑界面結構完好時,發動機頻響函數曲線僅有一個平滑的主波峰,最高幅值對應在約1000 Hz處。當發動機絕熱層/襯層/推進劑界面出現脫粘時,頻響函數曲線在相對低頻區的波峰數量會急劇增加,出現非常典型的鋸齒狀波形,甚至會延伸至相對高頻區。

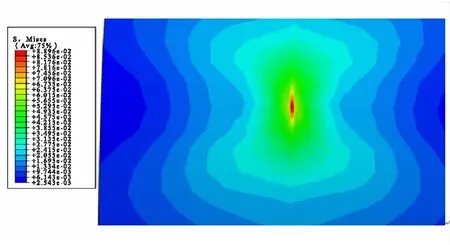

3 力錘敲擊影響分析

為分析力錘敲擊對發動機的影響,建立了三維計算模型并開展計算。如圖13所示,當在發動機筒體中部施加50 N載荷時,計算結果顯示應力最大值出現在敲擊點處,其數值為0.089 6 MPa,此應力水平不會對燃燒室造成影響。機電阻抗頻響函數法輸入的脈沖激勵信號很小,操作規程中采用力錘敲擊發動機的沖擊力要求小于10 N,如此小的沖擊載荷更不會對發動機產生不利影響。

圖13 殼體局部應力計算結果

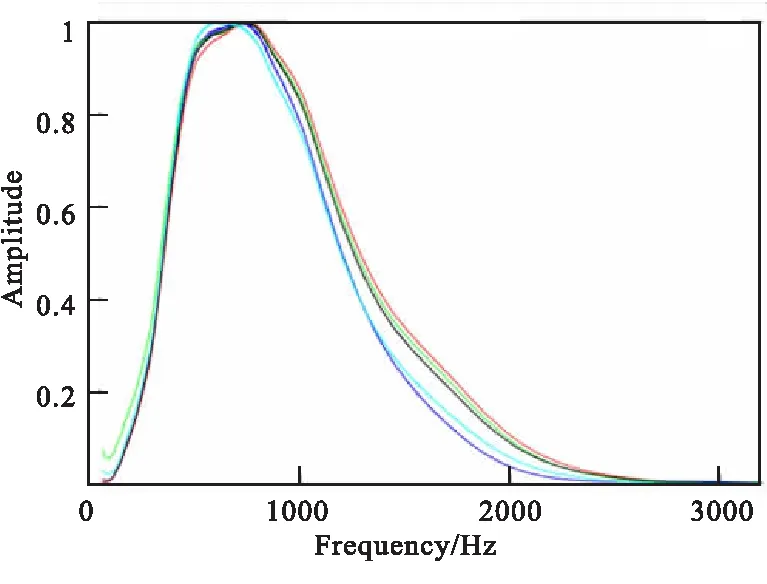

4 應用驗證

采用機電阻抗頻響函數方法隨機對一批未知狀態的貯存產品筒體結構進行排查檢測,將檢測結果通過工業CT進行驗證。圖14為采用機電阻抗頻響函數方法判定的筒體結構完好的產品,其頻響函數曲線與前期筒體結構完好的Ⅲ號試驗發動機非常一致,僅呈現一個平滑的主波峰,最高幅值對應在約750 Hz處。圖15為該產品筒體結構CT驗證的圖像,可看出產品結構粘接良好、未見異常。

圖14 筒體結構完好的頻響函數曲線

圖16為采用機電阻抗頻響函數方法識別的1臺筒體結構異常的產品,其頻響函數曲線與前期Ⅱ號試驗發動筒體脫粘邊緣的頻響函數曲線較為相似,在主波峰的相對低頻區出現了3個鋸齒狀小波峰,幅值對應依次為345、745、1170 Hz。

圖15 筒體結構完好的CT圖像

圖16 筒體脫粘的頻響函數曲線

圖17為該臺產品筒體結構CT驗證的圖像。可看出,識別的結構異常區域絕熱層/襯層/推進劑界面存在明顯的脫粘。

圖17 脫粘部位的CT圖像

5 結論

機電阻抗頻響函數方法采用多通道高速數據采集設備、壓電主被動傳感晶片和激勵裝置等構成固體發動機界面檢測評估系統,當固體發動機絕熱層/襯層/推進劑界面結構完好時,頻響函數曲線在相對低頻區(約0~1000 Hz)呈現較為平滑的拋物線狀,僅有一個明顯的主波峰;當固體發動機絕熱層/襯層/推進劑界面出現脫粘缺陷時,頻響函數曲線的波峰信息會變的非常豐富,在相對低頻區的波峰數量明顯增加,呈現典型的鋸齒狀,甚至會延伸至相對高頻區(約1000~3000 Hz)。 機電阻抗頻響函數法裝置便攜輕巧,通過該方法可以開展固體火箭發動機絕熱層/襯層/推進劑界面粘接質量快速、便捷的野外機動檢測,無需對多級發動機進行分解,尤其適用于已經列裝的產品,在服役現場即可開展機電阻抗頻響函數法排查,對識別出缺陷的產品再進行分解轉運,通過射線檢測進行缺陷位置、面積的最終確認與質量評估,從而能夠大幅提升服役產品質量檢測的效率和問題產品排查的目的性。同時,傳感器晶片在不影響產品性能的情況下,可長期予以保留,有利于進行固體火箭發動機界面狀態長期的健康監測。