白車身車門內間隙控制方法及應用

葉德昭

摘 要:本文以某汽車白車身車門內間隙為研究對象,介紹白車身車門內間隙偏差造成影響,從設計和制造角度對內間隙影響因素進行分析,提出控制方法,為提高車門裝調質量提供策略和具體方法,從而提高整車質量。

關鍵詞:白車身 車門 內間隙 關門力 質量控制

Control method and application of internal gap of body-in-white door

Ye Dezhao

Abstract:In this paper, the internal gap of a certain car body in white is taken as the research object, and the influence of the internal gap deviation of the car body in white is introduced. The influencing factors of the internal gap are analyzed from the perspective of design and manufacturing, and the control methods are proposed, to provide strategies and specific methods for improving the door assembly and adjustment quality, so as to improve the quality of the whole vehicle.

Key words:white body, the door, the gap, force to close the door, the quality control

1 引言

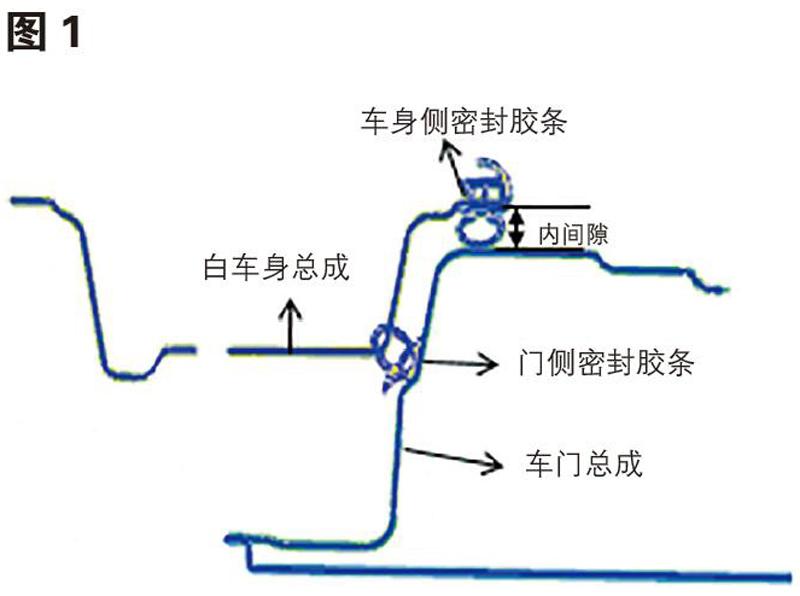

車門內間隙,是車門內板與車體門洞止口翻邊的距離,[1]是密封膠條的密封間隙,是構成汽車密封結構的關鍵要素之一,圖1為某款車型車門內間隙截面示意圖。

內間隙偏差帶來的主要后果有:第一,關門力大,內間隙偏小導致門擠壓膠條負荷大,門進二級困難;第二,風噪,內間隙偏大門框膠條密封性差,車輛在高速行駛過程中,空氣通過車身門縫隙進入車內而產生沖擊噪聲;第三,漏水,內間隙偏大導致膠條無法密封門洞,下雨時水從門洞膠條漏光處流入;第四,整車美觀度,車門內間隙與車身外表面平整度是相互制約,內間隙如果存在問題,會導致汽車表面的平整度出現問題,進而影響汽車整體外觀。以上這些后果都會影響用戶用車舒適性,引起用戶的抱怨。

內間隙作為車門裝配質量的評價指標之一,在實際生產過程中,內間隙是白車身車門裝調質量控制難題,本文對車門內間隙偏差進行分析,結合現場調試經驗,介紹內間隙偏差的提升方法及思路。

2 內間隙偏差影響因素

從車門裝配工藝角度出發,車門內間隙主要受以下幾個方面:產品設計、制造過程(包含車身尺寸偏差、車門尺寸偏差、車門裝調精度、總裝裝配精度)、人員操作影響;要提升車門內間隙,需對這幾個方面因素進行分析及采取措施。

2.1 產品設計

車門內間隙是由產品設計決定的,質量輸出穩定性需要從產品結構控制,一般需關注下面幾方面:第一,采用整體沖壓工藝,如“整體側圍”、“整體門窗框”等,減少車身的相關尺寸偏差造成的影響;第二,車門鉸鏈結構及安裝方式,采用一體式鉸鏈安裝在門側工藝可減少其他設計的制造過程造成的累積誤差;第三,車門側螺栓,采用自定位螺栓,減少鉸鏈定位偏差帶來的影響,對總裝車門拆裝質量控制也較容易;第四,側圍鈑金件在設計時對結構或材質進行優化,提高側圍的剛度,從而解決剛度不足造成的偏差影響;第五,鎖扣的安裝孔要有足夠的調整余量;第六,側圍外板預留門蓋安裝工具定位孔,確保安裝工具定位相對車身具有較高精度。

2.2 制造過程

2.2.1 車身尺寸偏差

車門安裝在車身上,車身尺寸偏差會直接影響車門與門洞止口之間的距離,下面分別從車身膠條邊Y向、側圍外板單件、鉸鏈安裝面尺寸進行分析。

(1)車身膠條邊Y向尺寸偏差,直接影響門洞膠條與車門內板之間距離,主要原因:第一,與側圍有Y向搭接區域的零件精度差;第二,側圍與車架在Y方向搭接的結構多,存在零件失效偏移積累,偏差無法消除;第三,夾具夾緊零件過程中,工裝穩定性差、定位不足;第四,焊接變形,焊接存在拉扯導致膠條邊變形。

(2)側圍外板單件尺寸,側圍外板到門洞止口和鉸鏈面到止口的深度直接影響內間隙;側圍外板門鎖扣安裝孔Y向偏差,鎖扣無法調整至數模狀態,導致車門安裝位置偏差,造成內間隙偏差。

(3)車身側鉸鏈安裝面偏差,會導致車門整體Y向偏移。

以上可以通過以下幾個方面進行提升:第一,控制與側圍有Y向搭接區域的零件精度并作為關鍵尺寸進行監控;第二,優化零件搭接結構,設計預留間隙,補償零件失效偏移帶來的誤差累積;第三,提高總拼主夾具強度,提高工裝穩定性;第四,采用新進焊接設備焊接,如機器人、阿普拉斯焊接等,提高焊接穩定性;第五,控制側圍門洞區域膠條邊、鉸鏈安裝面、鎖扣安裝孔精度在±0.75mm。

2.2.2 車門尺寸偏差

車門的厚度、型面面差會影響車門的內間隙,下面分別從車門型面、內板單件、鉸鏈位置尺寸分析內間隙偏差原因。

(1)車門型面,車門與車身匹配外段差偏差直接影響車門Y向位置尺寸,而影響了內間隙,車門型面尺寸主要受車門內板單件、工裝拼臺定位、包邊機影響。

(2)車門內板密封膠條貼合面尺寸,內板拉延深度直接影響車門與門洞膠條邊距離。

(3)車門總成鉸鏈位置尺寸,鉸鏈是連接車門與車身的零件,鉸鏈Y向位置尺寸直接影響車身鉸鏈安裝面與車門外表面之間的距離,而影響內板與側圍之間相對距離,影響內間隙。鉸鏈安裝位置受鉸鏈安裝孔影響,其偏差主要受鉸鏈加強板定位工裝、鉸鏈螺母板定位、鉸鏈螺母板尺寸影響。

以上可以通過以下幾個方面進行提升:第一,控制車門型面、車門內板單件型面、鉸鏈加強板螺母孔精度在±0.75mm;第二,增加預變形夾具對內板、總成零件進行糾正,使面差達到標準;第三,改進鉸鏈加強板螺母、鉸鏈加強板、鉸鏈定位工裝,提高鉸鏈定位穩定性。

2.2.3 車門裝配尺寸偏差

車門的裝調一直是內間隙控制的要點和難點,因為既要保證外觀匹配尺寸,又要保證內間隙,所以兩方面需同時保證。車門裝調工藝為:先以側圍為定位基準,進行后側門裝配;然后以后側門前沿為基準,進行前側門裝配;最后翼子板參考前側門進行裝配調整。車門內間隙、車門與側圍腰線、車門外間隙段差三者調整過程相互制約和影響,使得車門的調整受到制約。[2]安裝工具保證車門安裝X間隙和Z向腰線,安裝偏差也會對內間隙有影響。車門安裝在車身上后,車門鉸鏈和鎖扣位置內間隙不會變化,其他位置受車身和車門尺寸偏差影響,導致車門與車身之間的段差會有所偏差,而影響內間隙。

提升車門裝配尺寸可以通過以下幾個方面進行提升:第一,優化安裝工具,采用一體式內置式安裝工具安裝尺寸相對比較穩定;第二,增加總裝件模擬檢測工具、內間隙檢測止通規,檢測外段差和內間隙而保證內間隙精度;第三,控制標準:除了滿足內間隙設計要求外,各區域的偏差應在一定范圍內,且不能有明顯的波浪變化。

2.2.4 總裝裝配影響

車門在總裝安裝鎖扣位置、緩沖膠塞、車門拆裝,這幾方面都會影響車門Y向最終尺寸。

(1)鎖扣位置,鎖扣安裝Y向尺寸直接決定車門在關閉狀態下內間隙,所以鎖扣位置偏差會對內間隙有影響。

(2)門蓋緩沖膠塞高度,車門緩沖膠塞起到保證車門關門過程緩沖作用及車門在高速行駛過程中抖動異響,如果膠塞過高會導致把車門頂起來內間隙加大;

(3)車門拆裝影響,由于門側螺栓與鉸鏈之間還有0.5mm間隙余量,所以總裝拆門后重新安裝車門Y向尺寸會有所偏差,大概在0.5-1.0mm左右偏差。

通過以下幾個方面進行提升:第一,增加鎖扣安裝定位工具,保證鎖扣安裝尺寸一致,減少鎖扣人工調整;第二,調門通過塞紙片檢查緩沖膠塞高度,保證緩沖膠塞不能頂門太多也不能離空;第三,總裝拆裝門后對門蓋間隙段差進行重新確認調整,最終保證外段差在標準范圍內,一定程度可以保證內間隙合格。

2.3 人員操作技能

在汽車制造工廠中,門蓋裝調不同于焊裝車間的其他點焊或裝配工位,門裝調需要員工具有一定的經驗,要對數據敏感。特別是在量產車流水線作業中,由于節拍較快,每輛車都用間隙尺和面差規對所有管控點進行測量在節拍內無法完成,這就需要裝調員工具備用手和眼來感知確定間隙面差的能力。

3 內間隙偏差的分析與解決

內間隙偏差在實際生產中改進一般有兩種:第一,把測點維護在監控范圍內以避免裝配質量持續降低,評價指標為C測量合格率;第二,根據整車所反映出來的質量問題(如關門力大、漏水等)來確定是否糾正或改進偏差,如DR指標改進。下面以某汽車公司某車型內間隙偏差為例,介紹內間隙偏差分析方法及解決辦法。

3.1 內間隙數據收集

目前內間隙收集方法有2種:

(1)人工鋼尺測量,受車體空間限制,垂直讀數有困難,另外有些部位量具無法伸到,可以通過橡皮泥擠壓后測量厚度得出數據,該方法采集效率低,數據誤差大。

(2)無線檢測設備收集,主要采用無線測量探頭和無線傳輸和接收裝置,配合軟件進行采集,該方法采集效率高、且數據準確,目前主流采用該方法收集。

3.2 內間隙數據分析及解決

問題描述:某款車型四門內間隙合格率偏低,平均只有70%左右,另外該車型在總裝反饋車門關門力普遍偏大,兩者有一定關聯。

現狀調查:通過查看內間隙測量數據,主要問題點見下圖2所示,左右前后側門A柱、B柱下部、C柱下部內間隙偏小,為關門力大原因之一。

數據分析:結合整車三坐標數據及門蓋型面數據分析,(1)1處偏小原因:左右前門總成A柱型面偏低0.5-1.0mm,側圍A柱Y向外偏1-2mm;(2)2處偏大原因:A柱下部膠條邊內偏1.5mm;(3)3處偏小原因:左右側圍B柱熱成型鋼加強板型面外偏,焊接完后側圍總成型面外偏;(4)4處偏小原因:左右側圍C柱下部膠條邊Y向外偏1-2mm;左右后側門上鉸鏈螺母孔內偏,下鉸鏈螺母孔外偏,導致左右后側門上部偏外下部偏里,內間隙上部偏大下部偏小。

根本原因:通過人機料法環進行調查引起以上問題根本原因有以下幾點:(1)左右前門內板單件型面偏差;(2)左前大梁前輪罩Y向偏差導致側圍Y向偏差;(3)左右B柱熱成型鋼加強板型面偏差;(4)左右后部下車體與側圍搭接輪廓Y向偏差,導致側圍Y向推不到位;(5)側圍上部在頂蓋焊接工位缺少Y向定位鎖住,導致側圍上部Y向偏差;(6)門側鉸鏈加強板零件螺母孔位偏差;(7)門蓋裝調尺寸部分位置無法模擬檢測總裝狀態、總裝鎖扣缺少定位工具。

提升措施:(1)優化左右前門內板模具,調整內板焊接拼臺和總成焊接拼臺,改進前門總成型面;(2)調整前大梁輪罩總成Y向;(3)優化左右B柱熱成型鋼加強板模具;(4)調整后部下車體與側圍搭接輪廓,避免干涉;(5)在總拼頂蓋焊接工位增加側圍Y向定位工裝并增加定位焊鎖住側圍Y向尺寸;(6)調整鉸鏈加強板螺母孔及在車門定位拼臺調整鉸鏈加強板定位;(7)制作車身車門裝調模擬總裝狀態的模擬塊工具,提升車門X/Y/Z方向配合穩定性;制作總裝車門鎖扣安裝定位工具,提高鎖扣安裝尺寸穩定性。

效果跟蹤:措施執行后,該款車型內間隙合格率提升至90%以上,關門力也下降至標準范圍內,整體提高了整車質量。

3.3 經驗總結

通過對內間隙提升研究及應用,識別了內間隙關鍵控制點,形成控制標準,完善控制要求;梳理工藝過程的控制薄弱環節,進行工藝能力提升,新增和改進了相應的檢測工具、安裝工具及管理要求,提升制造能力和意識;加強對供應商的支持和培訓,讓供應商理解零件控制要求,可更好實現零部件質量一致性的控制。

4 結束語

內間隙的保證是一個復雜的過程,影響因素和改善方法多種多樣,我們應該針對出現的問題進行具體的分析和改善。本文對白車身車門內間隙影響因素的理論進行了研究,介紹了內間隙控制方法及提升措施,同時結合實例進行說明內間隙提升辦法,總結經驗,為提升車門裝配提供解決思路和方法,提升整車質量。

參考文獻:

[1]徐文歡,謝添,牛瑋,張秋花.車門關閉力在白車身生產過程中的優化與控制[J].汽車零部件,2018(1):65-70.

[2]馬歡樂,黃小軍.白車身車門洞內間隙的裝配誤差分析與控制[J].科技風,2013(15):51.