飲料食品灌裝封蓋機封蓋壓力動態控制方法

楊玉蘭

河南省智慧農業遠程環境監測控制工程技術研究中心(鄭州 450046)

灌裝機的功能是將飲料裝入容器內并進行封口,其被廣泛應用于食品工業中,如汽水、啤酒、果汁飲料等產品的裝填灌注[1-2]。灌裝過程主要分為瓶閥對中、開閥充氣等壓、進液回氣、關閥泄壓、灌裝結束5個步驟,結束灌裝后通過中間波輪進入封蓋機,隨封蓋回轉臺旋轉,在運行過程完成封蓋。可以說,灌裝封蓋機是飲料包裝機械的重要組成部分,其工作效率會影響灌裝機的整體效率。灌裝封蓋機的工作原理是“有瓶開閥灌裝,無瓶不開閥”,其機型具備多種功能,通過裝換不同的配件可完成口服液與白酒酒蓋的防盜蓋和軋蓋、各種塑料蓋的擰蓋、汽水啤酒等皇冠蓋的壓蓋[3]。傳統灌裝封蓋機的封蓋壓力難以掌控,難以集約化控制量化指標,過大的壓力會導致封蓋損壞以至失敗,過小的壓力則會導致封蓋密封不嚴、產品質量不合格等問題[4-5]。

針對封蓋壓力難以控制的問題,許多學者對此展開研究。如:張偉等[6]采用帶有死區的PID控制算法設計壓力容器壓力跟蹤控制方法;高錦等[7]設計基于失配補償Smith-RBF神經網絡的主蒸汽壓力控制方法。但是通過實際應用后發現這兩種方法并不能有效保證動態壓力控制的穩定性。

可編程邏輯控制器(PLC)為解決這一問題提供可能。PLC是專門為在工業環境下應用而設計的數字運算操作電子系統,其程序編寫以梯形圖形式出現,主要功能包括主機的關停、點動調試、碎瓶的清理、開關的控制、故障停機等[8]。PLC具有結構靈活、維護簡單、體積小的優點。為此,針對傳統方法的不足,利用PLC對灌裝封蓋機封蓋壓力展開動態控制,通過將一個PLC控制器與灌裝封蓋機電性連接從而改進灌裝封蓋機對封蓋壓力的控制,并利用參數自整定模糊PID控制算法有效解決常規的PLC控制器因只能實現靜態耦合與穩態誤差的消除而導致的壓力控制效果較差問題,以期利用有效減少機械使用成本,保證設備安全平穩的運行,提高生產的自動化效率和生產質量,保障經濟效益。

1 封蓋動態控制方法設計

1.1 PLC的組成

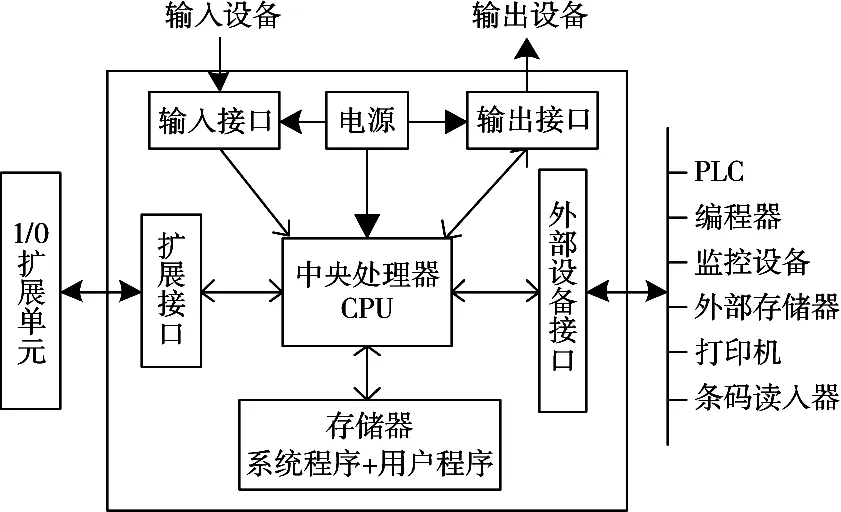

PLC結構基本組成如圖1所示,其核心是中央處理單元,受系統程序的管理控制。

圖1 PLC的基本組成

PLC通過分析控制封蓋對象的壓力情況為其編制用戶程序,中央處理器CPU對編制的程序和控制對象相關設置進行保存,并按照編制的用戶程序對保存的信息進行處理。灌裝封蓋機的執行機構向輸入接口發送工作命令,這些信息通過中央處理器CPU處理后以輸出信號的形式由輸出接口反饋至執行機構以完成工作命令[9]。同時,該PLC在運行過程中還可以通過擴展接口接收來自擴展單元的信號,通過外部設備接口接收來自其它PLC、編程器、監控設備、外部儲存器等設備的信號。

1.2 控制算法

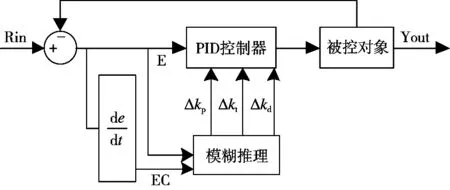

PLC的編寫應用參數自整定模糊PID控制算法,可以在實現封蓋壓力靜態耦合控制與穩態誤差消除的同時,通過模糊控制較強的自適應能力消除動態耦合[10]。圖2顯示參數自整定模糊PID控制算法的結構。

圖2 參數自整定模糊PID控制算法結構框圖

應用參數自整定模糊PID控制算法后的PLC控制器,可通過模糊控制加快壓力偏差較大時的響應速度,還可以在壓力偏差較小時,在浸入穩態過程中切換到PID控制,從而消除靜差、提高控制精度[11-12]。

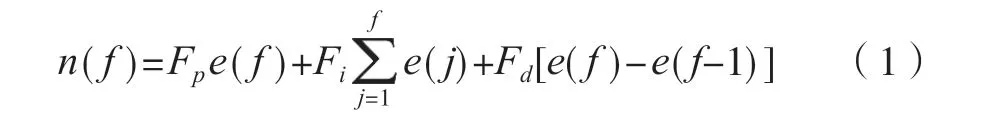

通過離散化處理模糊PID控制算法控制規律中的積分與微分項,可得到離散PID控制表達式。

式(1)適合應用于PLC控制器的采樣控制中,式中第f次采樣時刻的計算機輸出值、輸入的偏差值分別為n(f)、e(f);第(f-1)次采樣時刻輸入的偏差值為e(f-1);Fp、Fi、Fd分別代表比例、積分、微分的系數;Fi=FpL/Li;Fd=FpLd/L;積分時間常數、微分時間常數、采樣周期、采樣序號分別用Li、Ld、L、f表示。

在采樣控制中,n(f)=n(f-1)+Δn(f)。同時,利用遞推原理可得出式(2)。

式中:Δe(f)=e(f)-e(f-1);Δn(f)為控制增量,其只與最近采樣偏差值e(f)、e(f-1)采樣和e(f-2)采樣相關,算式不需要進行累加,誤差對控制量的計算影響小,控制效果好。PID算法中的Fp、Fi、Fd必須符合被控對象結構與參數。灌裝封蓋機的提高響應速度與降低超調量存在無法調和的矛盾,需要通過模糊控制消除動態耦合[13-14]。

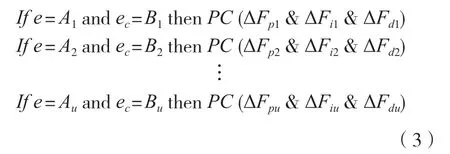

參數自整定模糊PID控制算法的輸入值為誤差e和其誤差變化率ec,輸出值為PID參數的調整量ΔFp,ΔFi及ΔFd。對運行中的誤差e和其誤差變化率ec進行不間斷的檢測,按照模糊控制原理在線修改PID參數,保證e和ec發生變化時的控制參數滿足其要求,使得被控對象具備優良的動態性能與靜態性能[15]。誤差e、誤差變化率ec,以及模糊判決輸出值ΔFp,ΔFi及ΔFd的模糊集合通過模糊PID控制算法擇出,其結果表現為語言值{NB,NM,NS,ZO,PS,PM,PB}={負大,負中,負小,零,正小,正中,正大};通過產生式規則表示e,ec,ΔFp,ΔFi及ΔFd隸屬函數的一般形式如式(3)。

式中:偏差與偏差變化率分別為Au與Bu;模糊PID控制算法具備比例、積分、微分的作用,分別利用Fpu、Fiu及Fdu表示,并通過PC(ΔFpu&ΔFiu&ΔFdu)表達,其中存在輸出值ΔFpu、ΔFiu和ΔFdu分別對應Au和Bu。

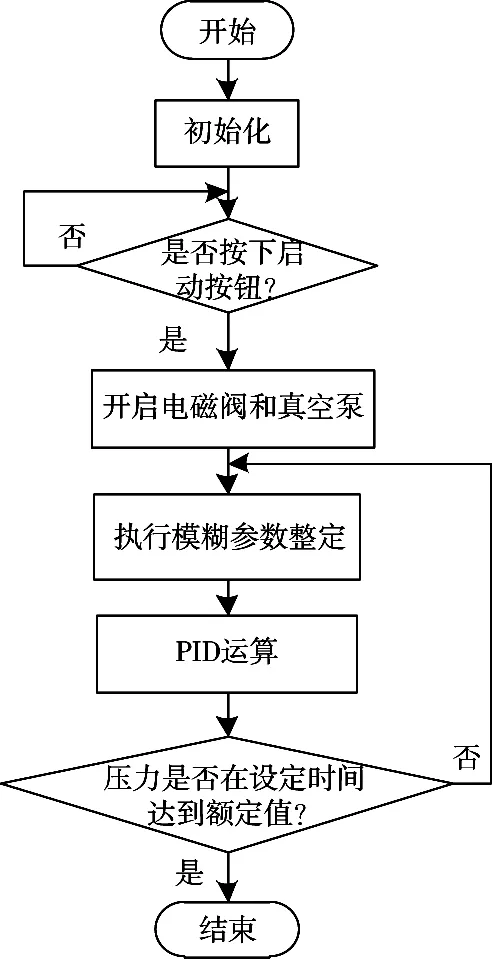

基于PLC的壓力控制流程如圖3所示。

圖3 基于PLC的壓力控制流程圖

在初始化罐裝封蓋機后,通過PLC控制器對被封蓋壓力控制物體實施封蓋壓力控制,按下啟動按鈕,啟動電磁閥和真空泵展開被控目標封蓋壓力控制,通過PLC控制器的參數自整定模糊PID控制算法的參數整定,判斷壓力值是否達到額定值。若未達到,繼續執行參數整定,直至壓力達到額定值,從而完成對封蓋壓力的動態控制。

2 結果與分析

為驗證設計的基于PLC的灌裝封蓋機封蓋壓力動態控制方法的實際應用性能,設計仿真試驗加以驗證。

2.1 試驗設備

以圖4所示的灌裝封蓋機為試驗對象,使其與PLC控制器之間形成電性連接,從而探究試驗方法的封蓋壓力動態控制性能。灌裝封蓋機參數如下:機器功率370 W,整機質量65 kg,生產能力25個/min,適應范圍:罐直徑39~150 mm、罐高度30~150 mm。

圖4 灌裝封蓋機

2.2 結果分析

為有效驗證試驗方法對灌裝封蓋機封蓋壓力的應用性能,避免試驗結果的單一性,試驗選取試驗方法、基于帶有死區PID控制算法的壓力跟蹤控制方法(文獻[6]方法)、基于失配補償Smith-RBF神經網絡的壓力控制方法(文獻[7]方法)對封蓋壓力進行動態控制,通過對比3種方法封蓋壓力動態控制效果驗證試驗方法的優劣。

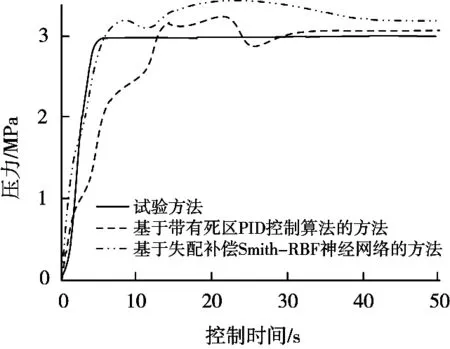

對比3種方法在設定的灌裝機封蓋壓力3 MPa時,封蓋壓力的階躍響應曲線,其結果如圖5所示。

通過圖5可以得出,試驗方法控制下的封蓋壓力能夠從初始點0快速到達設定值3 MPa;基于帶有死區PID控制算法的方法控制下的封蓋壓力的波動幅度較大,在30 s后才能趨于平穩,且其平穩后的壓力接近設定壓力;基于失配補償Smith-RBF神經網絡的方法控制下的封蓋壓力的波動幅度是3種方法中最大,經過40 s才能趨于平衡,且其高于設定壓力。相比之下,試驗方法控制下的封蓋壓力比基于帶有死區PID控制算法的方法、基于失配補償Smith-RBF神經網絡的方法控制下的封蓋壓力的超調量更小、調節時間更短,同時試驗方法還可以保證工作點附近小范圍震蕩的消除與不存在穩態誤差,從而驗證采用試驗方法控制下的灌裝封蓋機封蓋壓力的響應時間短、自動控制精度高。

圖5 3種方法的封蓋壓力階躍響應曲線

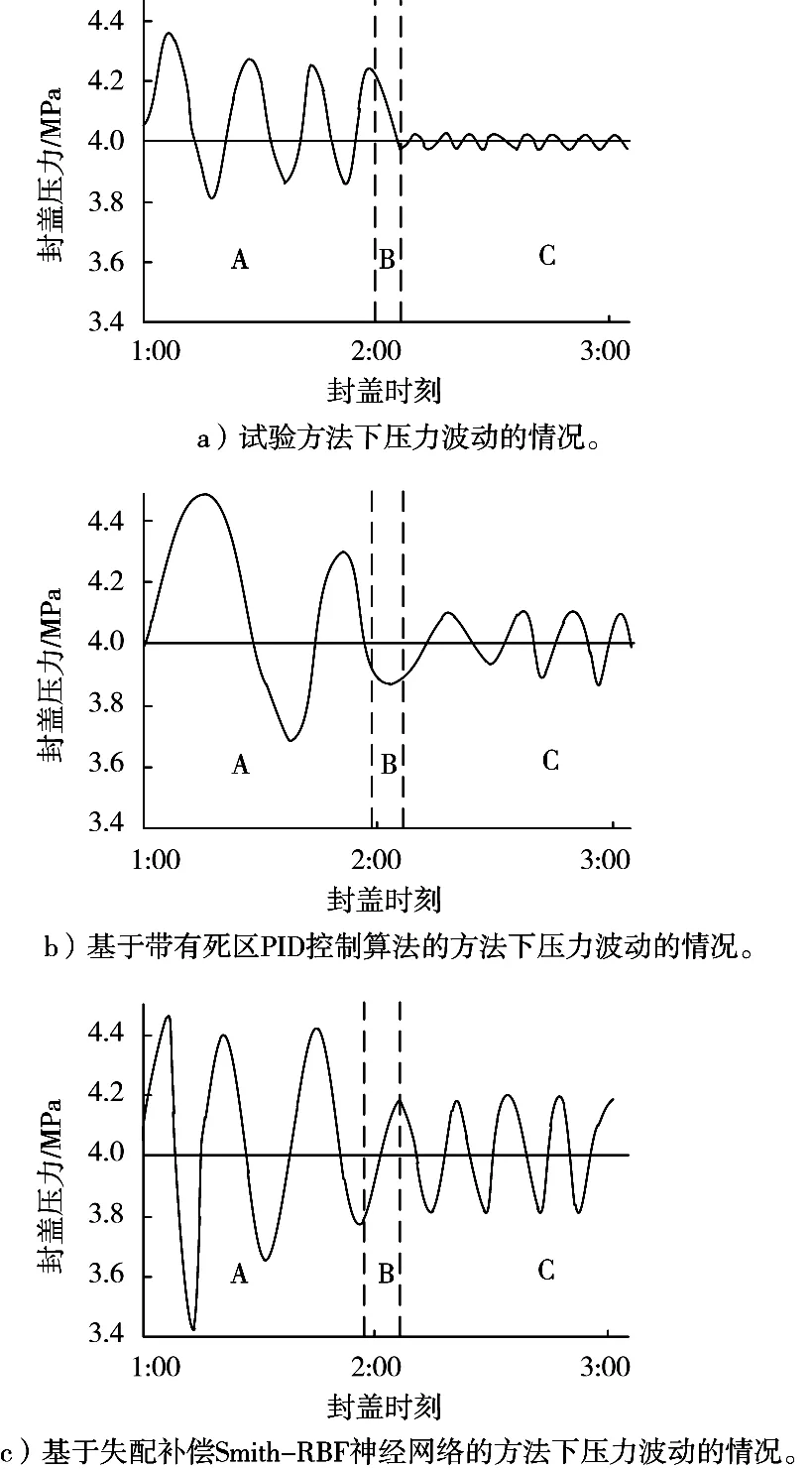

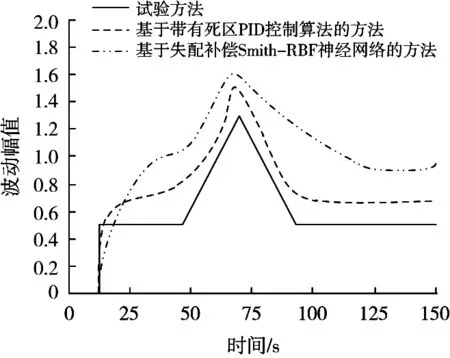

在此基礎上,將封蓋壓力調整為4 MPa,分別應用3種方法進行罐裝封蓋機封蓋壓力動態控制,并對壓力變化過程進行實時監測,結果如圖6所示。

圖6中A區、B區、C區分別代表模擬擾動下封蓋壓力超值波動的階段、不同方法自動控制的響應階段及不同方法控制下的壓力趨于穩定的階段。在4 MPa壓力設定值下進行模擬擾動,封蓋壓力存在超值波動,圖6(a)中封蓋壓力產生超值波動的最大波動幅度為0.36 MPa,是壓力設定值的9%,說明試驗方法在2:00時通過分析計算開始自動控制,在5 s的控制響應時間后將壓力波動控制在-0.03~0.03 MPa范圍內;圖6(b)中封蓋壓力產生超值波動的最大波動幅度為0.51 MPa,是壓力設定值的12.75%,說明基于帶有死區PID控制算法的方法在2:00時通過分析計算開始自動控制,在6 s的控制響應時間后將壓力波動控制在-0.1~0.1 MPa范圍內;圖6(c)中封蓋壓力產生超值波動的最大波動幅度為0.59 MPa,是壓力設定值的14.75%,說明基于失配補償Smith-RBF神經網絡的方法在2:00時通過分析計算開始自動控制,在6 s的控制響應時間后將壓力波動控制在-0.2~0.2 MPa范圍內。3種方法下自動控制的壓力不再出現超值波動的情況,雖然都趨于穩定,但是試驗方法的波動范圍最小,波動幅度最穩定,其他2種方法的控制誤差、時滯均大于試驗方法。

圖6 3種方法的壓力波動情況

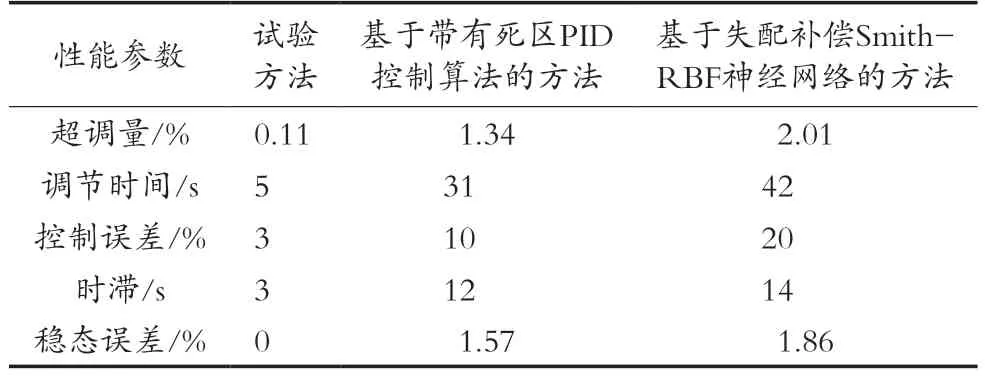

調整壓力值為0.5 MPa,統計采用3種方法進行封蓋壓力自動控制時的性能,試驗結果如表1所示。

通過表1可知,試驗方法控制下的灌裝封蓋機的超調量為0.11%,只需5 s的調節時間便能控制封蓋壓力維持穩定,且其封蓋壓力控制誤差小、時滯短,在消除穩態誤差的同時解決了響應速度提高與超調量降低之間矛盾,綜合性能明顯優于其他2種方法。

表1 不同方法的多項性能對比結果

試驗結果驗證應用試驗方法的灌裝封蓋機在實際運行過程中可以針對不同封蓋要求快速達到運行穩定狀態,達到封蓋壓力動態控制的目的。

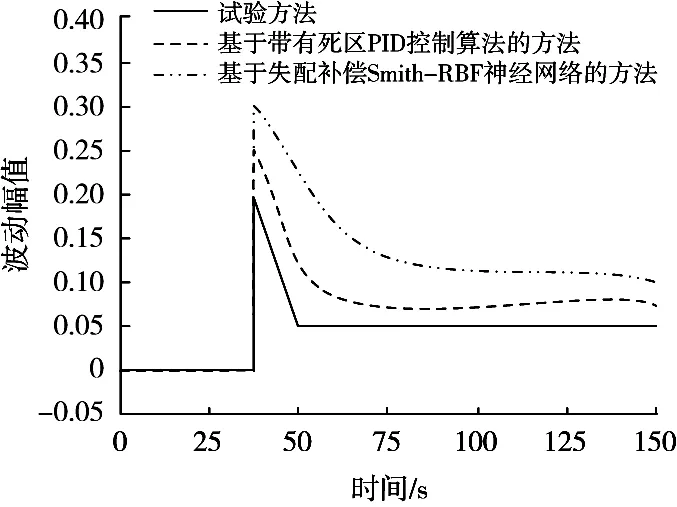

為驗證試驗方法對灌裝封蓋機壓力控制過程中的隨機擾動的抑制能力和穩定魯棒性,設定封蓋壓力在50 s時的恒定干擾幅值為5%,并對其加入一個隨機噪聲,最大幅值為設定值的0.5%。3種方法控制下灌裝封蓋機的響應特性如圖7所示、控制器的相應輸出如圖8所示。

通過圖7和圖8可知,應用試驗方法后的灌裝封蓋機封蓋壓力因隨機擾動造成相應波動的幅值相較于對比方法較小,與其相應控制器的輸出變化幅度也相對最小,能夠保障灌裝封蓋機的穩定運行。相比于2種對比方法,試驗方法對隨機擾動的抑制能力和魯棒性更好。

圖7 不同方法對隨機擾動的抑制能力

圖8 隨機擾動下3種方法的控制器輸出

3 結語

針對基于PLC的灌裝封蓋機封蓋壓力動態控制方法展開研究,通過應用PLC控制器實現對灌裝封蓋機的封蓋壓力控制。通過對比方法驗證試驗方法的優越性,其對機器的響應速度、控制精度均高于2種對比方法,同時具備較好的擾動抑制能力。整個封蓋過程的運行得到更加安全平穩的保障。同時實現壓力的迅速平穩,控制性能顯著。