食品干燥設備恒溫控制系統(tǒng)設計

張科強,池雄飛

鄂爾多斯職業(yè)學院(鄂爾多斯 017000)

干燥是食品加工的一個重要環(huán)節(jié),主要是利用微生物在脫水的食品中很難繁殖生長的規(guī)律,食品在經(jīng)過脫水處理后容易儲存、運輸。干燥設備在食品加工領域被廣泛使用[1-3],干燥設備的關鍵是需要對溫度進行精確控制,常見的控制系統(tǒng)多由溫度感應、加熱執(zhí)行、溫度設定、調(diào)整控制等部分組成。干燥過程中溫度控制參數(shù)的精確控制對食品干燥質(zhì)量的保證至關重要,因此設計一個穩(wěn)定性高、抗干擾能力強的食品干燥控制系統(tǒng)十分必要。

隨著計算機技術、自動控制技術及傳感器技術的快速發(fā)展,開發(fā)智能型控制技術的食品干燥設備,使得干燥設備能夠以高精度運行,實現(xiàn)食品干燥設備的智能控制,是食品干燥設備的主要發(fā)展方向[3-7]。由于智能控制理論的快速發(fā)展,可將智能控制算法應用于食品干燥裝置的自動化控制中,從而使得干燥設備溫度更加精確。在干燥設備控制系統(tǒng)選擇上,為提高控制系統(tǒng)的穩(wěn)定性、可靠性及軟件程序的可編輯性,設計一款基于PLC的食品干燥控制系統(tǒng),通過PLC作為系統(tǒng)的主要控制硬件,由PLC完成溫度的采集以及溫度的實時控制,通過觸摸屏實現(xiàn)控制系統(tǒng)參數(shù)的設置,數(shù)據(jù)曲線顯示。干燥設備溫度是一個非線性、時變性系統(tǒng),對于數(shù)學模型的精確建立較為困難,傳統(tǒng)PID控制由于參數(shù)固定不變[8-10],使得控制效果并不理想,為此在傳統(tǒng)PID控制基礎上引入模糊控制方法,利用模糊規(guī)則實現(xiàn)PID參數(shù)的在線自適應調(diào)節(jié),而使得食品干燥設備溫度控制具有自適應性。

1 恒溫控制基本原理

恒溫控制系統(tǒng)基本原理結構如圖1所示,恒溫箱體內(nèi)部主要有加熱器、溫度傳感器、濕度傳感器,通過溫度傳感器、濕度傳感器將采集值傳送到控制系統(tǒng)中作為反饋信號,根據(jù)反饋信號與目標值的差值進行比較,利用PID控制算法對溫度和濕度進行自動PID調(diào)節(jié)。

圖1 食品干燥設備結構

2 干燥設備控制系統(tǒng)設計

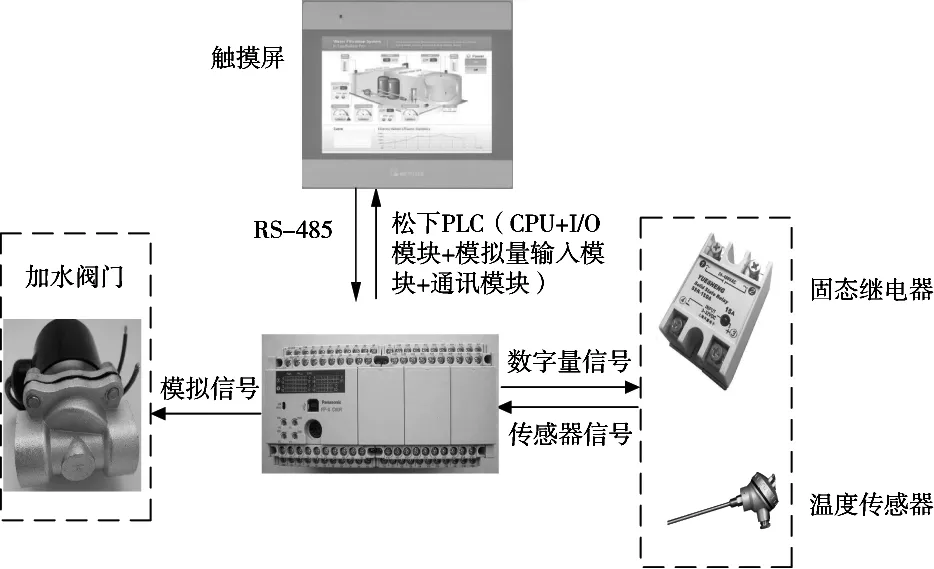

食品干燥設備控制系統(tǒng)主要由兩大部分組成:下位機PLC和上位機觸摸屏。通過觸摸屏實現(xiàn)干燥設備參數(shù)的設置,并將參數(shù)傳送到PLC控制器中。通過操作觸摸屏上的操作按鈕,由PLC完成加熱任務的下達,溫度和濕度等數(shù)據(jù)通過PLC傳送到觸摸屏中,由觸摸屏對干燥設備工藝參數(shù)進行監(jiān)控。控制系統(tǒng)硬件結構如圖2所示。PT1000溫度傳感器將電阻信號傳送到溫度變送器中,溫度變送器將4~20 mA溫度信號傳送到PLC模擬量采集模塊中。觸摸屏與PLC通過RS485串口進行數(shù)據(jù)傳送,系統(tǒng)數(shù)據(jù)在觸摸屏中進行實時顯示,由PLC完成溫度采集、PID運算及各執(zhí)行機構的控制。

圖2 控制系統(tǒng)硬件結構

溫度傳感器采集鍍槽溫度,并將溫度轉化為4~20 mA模擬信號,模擬信號傳送到PLC的模擬量采集系統(tǒng)中,PLC通過內(nèi)部算法進行處理并根據(jù)PID輸出結果對執(zhí)行機構進行自動控制。控制系統(tǒng)采用威綸MT6070I系列觸摸屏,該款觸摸屏通過RS-232串口與PLC進行通訊,觸摸屏主要完成參數(shù)設置、數(shù)據(jù)顯示、故障診斷及各種數(shù)據(jù)曲線展示。

食品干燥設備控制系統(tǒng)的控制核心為PLC,該系統(tǒng)采用擴展能力強的松下AFPX-C60R作為PLC的CUP,通過PLC自帶的RS-232串口實現(xiàn)與觸摸屏通信,由COM6通信模塊將系統(tǒng)數(shù)據(jù)傳送到上位機監(jiān)控平臺。在PLC插件口配置一個模擬量輸出模塊DA2,該模塊能夠輸出4~20 mA信號從而實現(xiàn)對蒸汽調(diào)節(jié)閥的控制。

3 控制系統(tǒng)軟件設計

3.1 控制系統(tǒng)主程序設計

為提高程序的可讀性、可編輯性,采用模塊化方式設計控制系統(tǒng)軟件。模塊化編程可以將工藝分成幾個分體程序,最后將分體程序組合在一起,所有的模塊按照一定組織方法組織起來,從而完成整個系統(tǒng)所要求的功能。軟件各部分都擁有自己特殊功能要求,以及便于后期程序修改和調(diào)試,也保證控制系統(tǒng)軟件的可移植性和可擴展性,為此該控制系統(tǒng)軟件部分采用模塊化設計的方法。

控制系統(tǒng)主程序如圖3所示。控制系統(tǒng)主要由初始化模塊、設備啟停模塊、系統(tǒng)控制模塊三大模塊程序構成。初始化模塊主要完成系統(tǒng)數(shù)據(jù)的初始化和故障排除以及聯(lián)鎖保護等任務,當設備出現(xiàn)故障時機組則無法進行啟動。設備啟停程序主要負責對系統(tǒng)各個設備的啟停進行控制,實現(xiàn)對系統(tǒng)工作模式的切換。系統(tǒng)控制程序又包含很多子程序,通過調(diào)用子程序實現(xiàn)各小模塊的分別控制,在每個階段可以實現(xiàn)溫度、壓力及濕度等參數(shù)的自動更改。

圖3 控制系統(tǒng)主程序

3.2 模糊PID控制

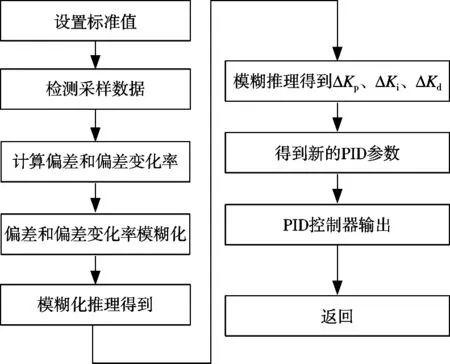

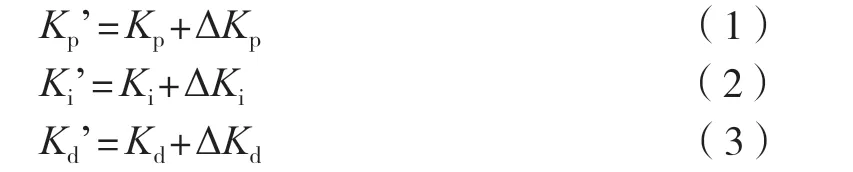

食品干燥設備溫度系統(tǒng)具有非線性強、時變性等特點,單純的PID控制并不能滿足系統(tǒng)控制要求[11-15]。為此在PID控制器中引入模糊控制方法,模糊PID控制流程如圖4所示。模糊PID控制器參數(shù)調(diào)整方式為:

圖4 模糊PID控制流程

式中:Kp、Ki、Kd為PID控制器初始參數(shù),ΔKp、ΔKi、ΔKdPID參數(shù)增量。通過溫度偏差e(t)和偏差變化率ec,利用模糊規(guī)則進行模糊推理,查詢模糊規(guī)則對其參數(shù)進行在線調(diào)整。

4 仿真分析

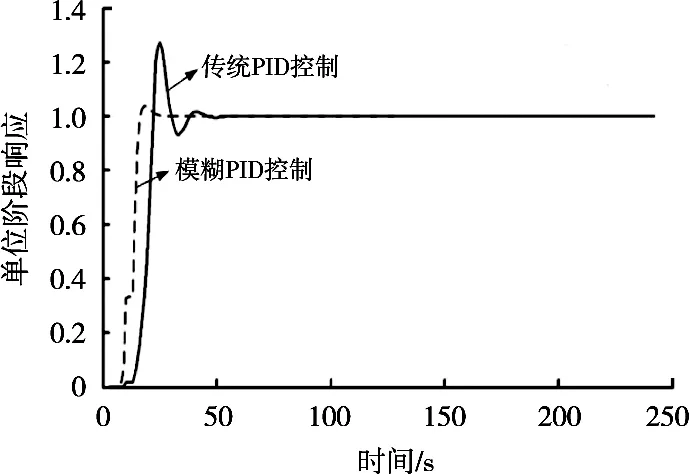

為驗證設計的食品干燥設備恒溫控制系統(tǒng)的性能,對控制系統(tǒng)中主要的模糊PID控制算法進行仿真分析。如圖5為采用PID控制和模糊PID控制時的單位階躍響應曲線。由圖5中仿真曲線可以看出,模糊PID控制曲線的超調(diào)量明顯小于傳統(tǒng)PID控制,且模糊PID控制方法的穩(wěn)定時間更短,這在溫度控制過程中非常重要,能夠快速實現(xiàn)各控制量的迅速動作,而單純的PID控制方法相對較弱。

圖5 仿真曲線

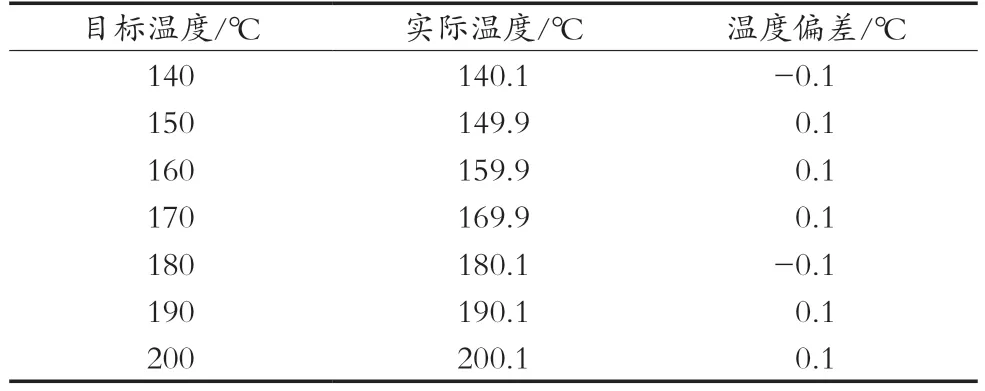

為進一步驗證食品干燥設備恒溫控制系統(tǒng)的溫度控制特性和響應速度,采用實際的干燥設備進行試驗數(shù)據(jù)采集和分析。在環(huán)境溫度25 ℃進行試驗,溫度設定范圍為140~200 ℃,溫度的實際采集值如表1所示。由表1可以看出,干燥設備的恒溫偏差在±0.1℃,這個精度完全能夠滿足食品干燥溫控要求。

表1 試驗數(shù)據(jù)

5 結語

為解決食品干燥設備控制系統(tǒng)的非線性、時滯性以及控制精度低等問題,設計一款基于PLC的智能PID食品干燥設備控制系統(tǒng)。介紹干燥設備系統(tǒng)的整體結構,并設計以PLC和觸摸屏為核心的控制系統(tǒng)硬件結構。在硬件結構基礎上設計控制系統(tǒng)軟件,并在傳統(tǒng)PID控制方法中引入模糊控制理論,利用模糊控制方法對PID參數(shù)進行自適應調(diào)整以達到提高系統(tǒng)響應速度、提高控制精度的目的。仿真和試驗數(shù)據(jù)表明,基于PLC的模糊PID控制系統(tǒng)能使食品干燥設備的溫度控制精度穩(wěn)定在±0.1 ℃,這個精度完全能夠滿足食品干燥要求。