關于薄壁空心墩液壓滑模施工技術在公路橋梁工程中的應用

陳俊峰

摘 要:為了有效提高公路橋梁項目工程建設施工質量效率和安全性,需要對更加先進的施工技術進行有效應用。本文有效結合我國某地區一處橋梁工程項目建設施工展開分析和研究,重點提出薄壁空心墩液壓滑模施工技術,在公路橋梁項目工程建設施工當中的具體應用要點,充分發揮出該項施工技術的應用優勢,提高橋梁工程建設施工效率和質量,同時也對后續相關橋梁項目工程的建設施工提出有效的參考。

關鍵詞:公路橋梁;薄壁空心墩;液壓滑模;應用

當前我國很多地區正在大力修建公路橋梁工程項目,通過公路橋梁項目工程建設施工,可以進一步推動當地區域的經濟發展,以及提高人們的日常出行效率。尤其針對橋梁工程項目施工而言,經常會受到施工地質條件、施工環境以及各種施工技術等方面因素的干擾,對工程施工單位提出了更高的要求和標準。在橋梁工程項目建設施工當中,液壓滑模施工技術在使用過程中具有多方面的應用優勢。首先,該項技術在實際使用過程中,在工程正式開始施工之前,所使用的支撐桿和門架結構都經過了一系列建模和驗算分析工作,有效保證橋梁結構的穩定性和安全性。與此同時,在工程施工當中通過采取全面封閉式防腐蝕處理工作,進一步提高整個橋梁工程的結構安全性。

1 工程概況

有效結合我國某地區一處橋梁工程項目建設施工展開分析和研究,本次橋梁工程項目主要是以左右分離式結構設計為主,其中橋梁上部結構構造設置出25 m×43 m的預應力混凝土T梁結構,下部結構使用的是重力是U型橋臺結構。橋梁墩柱結構使用空心薄壁墩結構和雙向支撐式實心墩結構。本次橋梁工程項目建設施工橋墩總數量30個,其中橋墩尺寸大小為6.0 m×2.5 m,實心墩總共有15個,同時橋墩結構設置出兩道橫隔板內倒角的施工尺寸規格為0.4 m×0.2 m,剩余部分均為變截面薄壁空心墩結構。

2 薄壁空心墩液壓滑模施工技術要點

2.1 液壓滑模構造

在液壓滑模系統當中,主要是通過模板系統施工操作平臺提升系統等各個環節所構成,其中提升系統主要包含液壓控制系統、支撐桿結構油路以及液壓千斤頂等相關設備。通過建立起施工操作平臺,主要是用來放置液壓滑模施工中的各種設備材料,同時幫助模板材料進行移動,有效保證混凝土澆筑施工和鋼筋綁扎施工的順利進行。在此施工過程中工程施工現場工作人員,需要有效保證操作平臺結構的安全性和穩定性,避免出現意外安全事故。模板系統通常情況下用于保證混凝土的成型和材料凝固,可以有效承受外部施工所產生的沖擊力和預應力作用,提高整個系統運行工作的安全性和穩定性。在液壓滑模施工過程中主要使用的是鋼板材料,本次項目工程施工當中所采用的鋼板材料厚度規格范圍在1.8 mm~2.5 mm之間[1]。

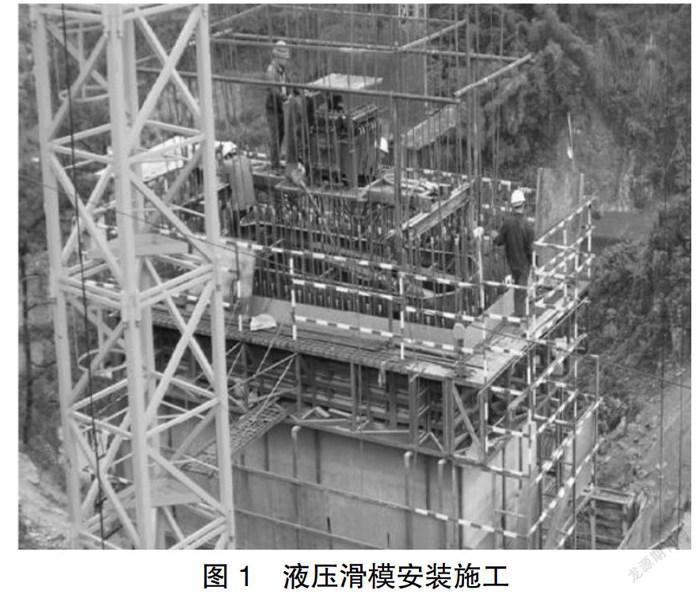

2.2 液壓滑模安裝施工

首先,需要有效完成混凝土材料的拌合工作,然后需要根據項目工程的施工進度情況,通過使用混凝土運輸車輛,將材料直接輸送到施工現場,并且進行混凝土澆筑施工。在混凝土灌注施工中使用的是對稱混凝土澆筑施工方法,需要對混凝土材料的灌注施工速度進行有效控制,如果材料的灌注施工速率過快,很容易對模板材料造成比較嚴重的沖擊和影響。因此,在本次橋梁項目工程施工過程中,針對混凝土澆筑施工環節,采用的是分層次澆筑施工方法,分層澆筑施工厚度控制在25 cm上下,混凝土材料凝固之后的強度大小,通常情況下會直接受到工程施工環境以及液壓滑模強度等方面因素的影響,混凝土坍落度大小需要控制在10 mm~

29 mm范圍之內,如圖1:

2.3 液壓滑模提升施工過程

在初滑工作完成之后,可以進行后續的模板提升施工作業,需要將混凝土材料的澆筑施工高度保證在25 cm左右。與此同時,在滑模高度的提升工作當中,每一次提升高度需要小于25 cm,并且需要進一步提高混凝土材料的升高速率。相關工程施工人員需要通過使用支撐桿位置的千斤頂,對液壓滑模以及混凝土材料進行勻速提升,隨著滑模的提升方向移動,在混凝土材料澆筑施工完成之后,混凝土材料會和內模與外模之間產生比較頻繁的摩擦作用,進而會造成混凝土材料表面出現比較粗糙等情況,嚴重的情況下還會出現比較明顯的劃痕。對此,在混凝土模板提升工作完成之后,需要通過使用混凝土漿液材料,對混凝土結構展開二次收緊和壓光施工處理[2]。

2.4 混凝土材料配合比設計工作

在本次橋梁工程項目建設施工過程中,墩臺結構為實心墩結構與薄壁空心墩結構所構成,外壁厚度范圍在55 cm~80 cm之間,并且在施工當中對于混凝土材料的和易性要求標準相對較高。石子材料使用的是0.8 cm~3.5 cm的碎石材料,并且材料的探路度需要控制在5.0 cm~7.5 cm范圍之內,并且為了有效保證混凝土材料外部的平整性和光滑程度,原材料當中不能加入減水劑。在進行滑模施工當中,混凝土施工材料的強度等級需要控制在0.2 MPa~0.6 MPa之間,以此來有效保證模板提升工作的順利進行,如果混凝土強度相對較高經常會出現混凝土和模板之間產生比較嚴重的粘接情況,進而影響到整個模板的發生,甚至會產施工模板出現開裂以及破碎等問題。在翻模施工當中需要對拆模的工作時間進行有效控制,本次項目工程拆模時間安排在混凝土材料完全凝結之后,對混凝土材料的強度情況進行有效判斷,在拆模工作當中需要進一步控制混凝土材料外部的粘模位置不會產生缺損問題[3]。

3 液壓滑模施工技術質量控制工作策略

3.1 材料質量控制

在本次橋梁工程項目施工過程中,滑模施工采用的是半干硬低流動的混凝土材料,同時混凝土材料的和易性效果必須要達到標準的設計規范要求,同時不會產生明顯的材料離析以及材料溺水等各種問題。混凝土材料的坍落度范圍需要保證在2.5 cm~5.5 cm范圍之內,混凝土材料的出模強度大小,直接受到混凝土材料的配合比參數的影響,如果混凝土材料的強度過低,則很容易造成混凝土材料出現坍塌問題,進而無法承受混凝土材料的自重大小。而混凝土強度過大則容易產生混凝土結構和模板之間形成比較嚴重的粘接情況,整個模板的滑升工作難度進一步加大。在本次項目工程施工過程中,混凝土材料的出模強度大小范圍控制在0.25 MP~0.35 MP

之間,同時混凝土材料的出名時間保證在1.5 h左右,混凝土材料的凝固時間控制在5 h~7 h范圍之內。如果在混凝土項目工程施工當中,如果混凝土材料凝結硬化速率減緩,會直接影響到整個混凝土的滑升速度。因此,必須要根據項目工程的施工環境、施工溫度以及水泥材料型號等,向混凝土材料當中加入一定量的早強劑,或者是速凝劑材料來進行調整。

3.2 提升架的安裝質量控制

在提升架的安裝使用過程中,必須要基于實際的施工操作平臺和相關施工要求,對提升架的安裝升高度進行進一步確認,同時需要有效保證安裝中心環梁結構和輻射梁結構質量和穩定性要求。在圍圈安裝施工當中,必須要根據橋梁項目工程的整體結構構成情況,對圍圈的安裝施工位置進行有效調整,同時還需要進一步保證圍圈的傾斜角度大小符合項目工程的建設施工要求與標準。在鋼筋綁扎施工作業過程中,需要充分保證提升架下方的垂直度大小,并且需要對鋼筋材料的預留孔洞數量,以及鋼筋材料的施工尺寸大小進行進一步確認,需要保證框架軌道的安裝施工位置。根據實際工程項目施工的具體條件,對滑升軌道位置進行有效調整,進一步提高液壓滑模施工質量和穩定性。除此之外,相關工程施工人員必須要嚴格參照事先設定好的標準、施工工藝流程和施工順序對模板材料進行安裝,同時對于施工操作平臺、角模支架結構、鋪板結構等進行有效控制,充分滿足上述工程項目建設施工要求和標準,有效保證液壓滑模和橋梁工程項目的建設施工質量[4]。

4 結論

綜上,液壓滑模施工技術在施工當中,混凝土灌注施工作業需要保證連續進行,可以進一步提高混凝土基礎結構的整體性和穩定性,前期的工程施工經濟成本投入量相對較低,對于各種資源的消耗量較少,對施工環境的污染程度較低,因此受到了各大公路橋梁項目工程建設施工單位的廣泛應用。

參考文獻:

[1]王科.橋梁工程項目中的薄壁空心墩液壓滑模施工技術[J].四川建材,2020,46(2):125-126.

[2]吳鴻飛.液壓滑模施工技術在橋梁工程中的應用[J].交通世界,2019(10):102-103.

[3]陸治業.翻模技術在公路橋梁高墩施工中的應用探討[J].西部交通科技,2018(9):125-129+143.

[4]徐紹龍.高速公路橋梁空心墩施工技術探討[J].黑龍江交通科技,2017,40(4):129+131.