飛行包線下燃油箱耗氧型催化惰化系統(tǒng)性能研究

彭孝天 馮詩(shī)愚 任童 張瑞華 潘俊 王洋洋

(1. 南京航空航天大學(xué) 航空學(xué)院 飛行器環(huán)境控制與生命保障工業(yè)和信息化部重點(diǎn)實(shí)驗(yàn)室, 南京 210016;2. 中國(guó)航空工業(yè)集團(tuán) 南京機(jī)電液壓工程研究中心 航空機(jī)電系統(tǒng)綜合航空科技重點(diǎn)實(shí)驗(yàn)室, 南京 211106)

飛機(jī)燃油箱上部空余空間充滿可燃的燃油蒸氣與空氣混合物,存在燃燒爆炸的風(fēng)險(xiǎn)[1-3]。 目前,燃油箱惰化技術(shù)是一種降低油箱可燃性的可行措施[4-6]。

耗氧型惰化技術(shù)由于流程簡(jiǎn)單、惰化效率高,被認(rèn)為是最有可能應(yīng)用的下一代惰化方式[7-8]。其基本原理是:將氣相空間油氣混合物導(dǎo)入反應(yīng)器中進(jìn)行低溫?zé)o焰催化燃燒,產(chǎn)生二氧化碳,反應(yīng)后惰性氣體經(jīng)冷卻除水后,流回燃油箱達(dá)到降低氧濃度的目的。 其催化反應(yīng)溫度在燃油自燃溫度以下,安全性大大提高。 美國(guó)Phyre 公司制造的樣機(jī),2014 年在FAA 大西洋城的測(cè)試中心完成了地面驗(yàn)證試驗(yàn)[9],結(jié)果表明,其主要優(yōu)勢(shì)有:①燃油蒸氣大部分被反應(yīng)消耗,向環(huán)境排放量減少,污染小;②消耗燃油蒸氣及氧氣的同時(shí),產(chǎn)生二氧化碳,提供了多重保障;③與目前的中空纖維膜惰化系統(tǒng)(Hollow Fiber Membrane On-Board Inert Gas Generation System, HFM-OBIGGS)相比,惰化速度更快,從目前的試驗(yàn)來(lái)看[10],啟動(dòng)后5 min內(nèi)就可將燃油箱上部氣相空間氧濃度從21% 降低至2%,而HFM-OBIGGS 則需20 ~30 min;④無(wú)需發(fā)動(dòng)機(jī)引氣;⑤當(dāng)燃油箱達(dá)到不可燃時(shí),可隨時(shí)關(guān)閉系統(tǒng)。

由于保密原因,該技術(shù)的公開(kāi)資料非常少。鑒于耗氧惰化的技術(shù)優(yōu)勢(shì)和良好的應(yīng)用前景,中國(guó)近年來(lái)也開(kāi)始追蹤該技術(shù)[11-13],研究表明,燃油類型對(duì)耗氧型催化惰化系統(tǒng)有很大影響[14]。例如,中國(guó)民機(jī)普遍使用國(guó)產(chǎn)RP-3 號(hào)燃油,其在40℃的碳?xì)湮餄舛燃s為5%,而國(guó)外樣機(jī)的JET-A燃油,碳?xì)湮餄舛葍H為0.8%,故對(duì)催化劑及空氣過(guò)量系數(shù)的要求均不同。 因此,筆者課題組提出了適合國(guó)產(chǎn)RP-3 號(hào)燃油使用的耗氧型惰化方案——低溫可控耗氧催化惰化系統(tǒng)(Low Temperature Controllable Oxygen Consumed Catalytic Inerting System,3CIS)[15-16]。

目前僅進(jìn)行了地面系統(tǒng)性能研究[17-18],與HFM-OBIGGS 不同的是,3CIS 需要冷卻介質(zhì)帶走反應(yīng)熱量,且催化反應(yīng)產(chǎn)生的水需要被除去,否則流入燃油箱將導(dǎo)致燃油結(jié)冰、燃油物性變化、微生物滋生等問(wèn)題。 因此了解飛行狀態(tài)下,系統(tǒng)參數(shù)變化對(duì)系統(tǒng)的設(shè)計(jì)尤為重要。 本文以某民機(jī)中央燃油箱為研究對(duì)象,建立耗氧催化惰化系統(tǒng)仿真模型,選取國(guó)產(chǎn)RP-3 號(hào)燃油,研究分析了全飛行包線下,風(fēng)機(jī)抽吸流量、初始載油率、關(guān)鍵參數(shù)對(duì)惰化系統(tǒng)的性能影響,為今后系統(tǒng)的設(shè)計(jì)提供理論參考。

1 系統(tǒng)描述及假設(shè)

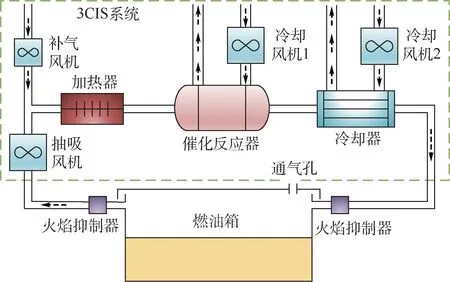

3CIS 系統(tǒng)主要部件示意圖如圖1 所示。 其工作原理為:燃油箱上部的油氣混合物被抽出,與外界補(bǔ)氣混合,預(yù)熱至起燃溫度后,送至反應(yīng)器中進(jìn)行低溫催化反應(yīng),反應(yīng)熱被冷卻介質(zhì)帶走,反應(yīng)后氣體在冷卻器中進(jìn)一步被冷卻,除去液態(tài)水,剩余的二氧化碳、未參與反應(yīng)的氮?dú)夂臀赐耆磻?yīng)的燃油蒸氣及氧氣被送回燃油箱上部進(jìn)行沖洗惰化。

圖1 3CIS 系統(tǒng)主要部件示意圖Fig.1 Schematic diagram of main components of 3CIS system

如表1 所示,本文選取航程為12 km 的典型飛行包線,大氣參數(shù)按標(biāo)準(zhǔn)大氣計(jì)算。

表1 飛行包線信息Table 1 Flight envelope information

定義載油率為燃油體積占燃油箱總體積的比例。 飛行馬赫數(shù)Ma和載油率隨飛行時(shí)間的變化關(guān)系如圖2 所示。

圖2 飛行馬赫數(shù)和不同初始載油情況下載油率隨飛行時(shí)間的變化Fig.2 Variation of Mach number and fuel load rate with flight time under different initial fuel load conditions

本文建立的模型基于以下假設(shè):

1) 不同海拔高度下,航空風(fēng)機(jī)的體積流量認(rèn)定為恒定。

2) 雖然燃油是由復(fù)雜的碳?xì)浠衔锝M成,但本文假定其分子通式可表示為CaHb,對(duì)于RP-3號(hào)燃油,分子式為C10.05H20.42。

3) 燃油箱內(nèi)氣體溫度、壓力、密度等參數(shù)與外界大氣相同,燃油箱內(nèi)氣體與燃油溫度相同。

4) 反應(yīng)器進(jìn)出口溫度均為200℃,反應(yīng)熱量被冷卻空氣帶走。

5) 忽略燃油中氣體溶解逸出,且氣相初始氧濃度21%。

6) 冷卻器出口氣體溫度與油箱溫度相同,且油箱溫度ti確定方法如下[19]:

式中:t為環(huán)境大氣溫度,℃;κ為等熵指數(shù),κ=1.4。

7) 燃油蒸氣分壓始終按飽和蒸汽壓考慮,且按照里德蒸汽壓計(jì)算。

2 數(shù)學(xué)模型

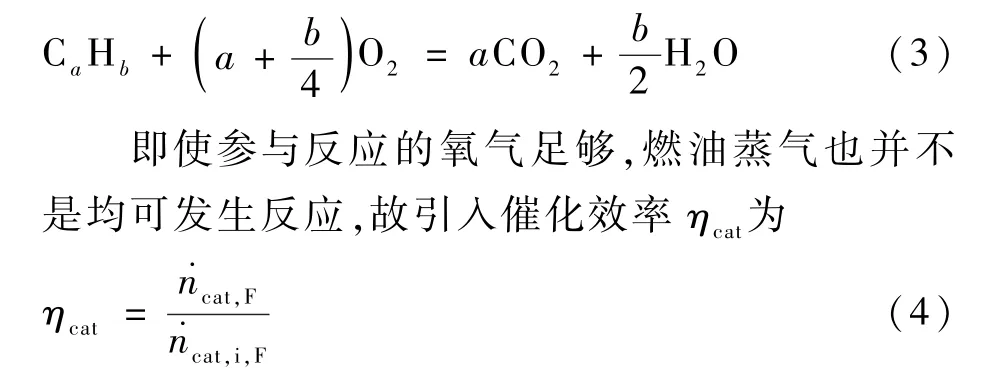

反應(yīng)器中,化學(xué)方程式為

式中:?ncat,i,F、?ncat,F分別為反應(yīng)器入口、反應(yīng)器中消耗的燃油蒸氣摩爾流量,由燃油箱出口氣體參數(shù),結(jié)合式(1)和式(2),即可確定反應(yīng)器進(jìn)出口各氣體摩爾流量。

冷卻器中,采用氣體冷卻,進(jìn)出口惰氣的露點(diǎn)溫度不變,且冷卻器出口惰氣溫度與燃油箱溫度相同,由此判斷出冷卻器出口氣體是否為飽和,從而確定冷卻器進(jìn)出口混合氣體焓值、含濕量、相對(duì)濕度等物性參數(shù),進(jìn)一步確定冷卻器中所需冷卻熱量及除水量。

控制體選擇燃油箱上部空間,則對(duì)氧氣、氮?dú)狻⒍趸肌⑺魵獾冉M分建立狀態(tài)方程,即

式中:?nU,i,j、?nU,o,j分別為進(jìn)入、流出燃油箱各物質(zhì)的摩爾流量,mol/s;?nA,j為燃油箱中各物質(zhì)與外界環(huán)境所交換的摩爾流量,流入為正,流出為負(fù),由壓力平衡計(jì)算,mol/s;PU,j為燃油箱氣相中各物質(zhì)分壓力,Pa;j為氧氣、氮?dú)狻⒍趸肌⑺魵?VU為燃油箱氣相空間的體積,m3;R為氣體常數(shù);TU為燃油箱氣相空間的溫度,K。

燃油箱與外界的氣體交換量由壓力平衡確定,當(dāng)流入燃油箱的氣體足夠?yàn)槿加拖湓鰤簳r(shí),燃油箱中的氣體向外界排放,當(dāng)不足以為燃油箱增壓時(shí),則外界氣體流入燃油箱,同時(shí)滿足燃油箱中氣體分壓力之和與外界環(huán)境壓力相同。

3 計(jì)算結(jié)果及分析

對(duì)于民機(jī)而言,一般先消耗中央燃油箱內(nèi)的燃油,且其中有油泵,較機(jī)翼燃油箱更易燃,因此本文選取某體積為76.7 m3的中央燃油箱為研究對(duì)象。對(duì)于民機(jī)而言,當(dāng)氣相空間氧體積分?jǐn)?shù)低于12%,即認(rèn)為燃油箱是惰化的,定義惰化時(shí)間為從惰化系統(tǒng)開(kāi)啟到氧體積分?jǐn)?shù)降至12%所需的時(shí)間。

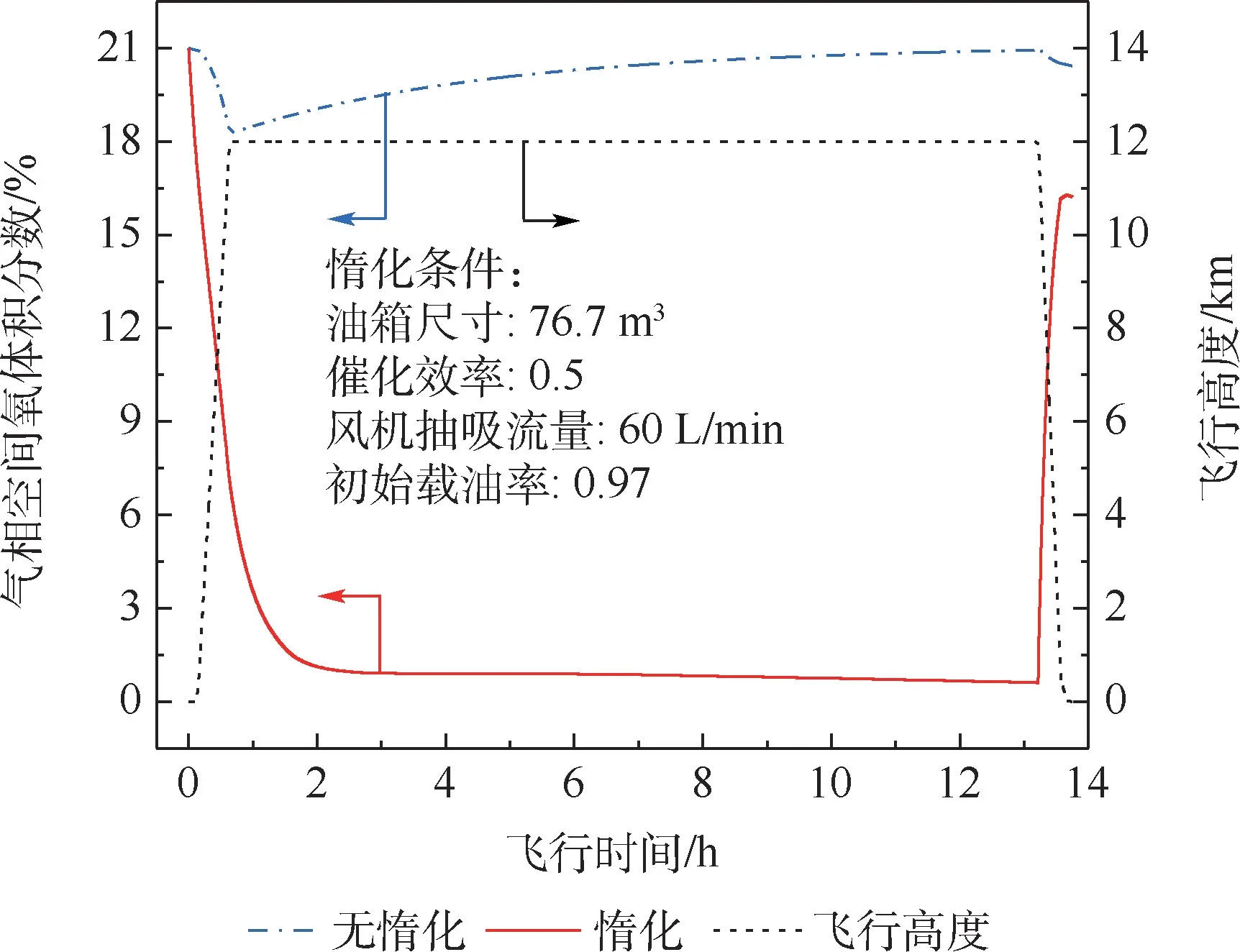

首先計(jì)算了開(kāi)啟耗氧催化惰化系統(tǒng)與無(wú)惰化時(shí),燃油箱氣相空間氧體積分?jǐn)?shù)隨飛行時(shí)間的變化關(guān)系,如圖3 所示。 無(wú)惰化時(shí),燃油箱氣相空間氧體積分?jǐn)?shù)在飛行過(guò)程中,始終高于18%;而開(kāi)啟惰化系統(tǒng),24 min 后氧體積分?jǐn)?shù)即降至12%以下,但在下降過(guò)程中會(huì)超過(guò)12%。

圖3 氣相空間氧體積分?jǐn)?shù)隨飛行時(shí)間的變化Fig.3 Variation of oxygen volume fraction on ullage with flight time

無(wú)惰化時(shí),起飛及爬升階段氧體積分?jǐn)?shù)是下降的,這是由于隨著飛行高度的增加,環(huán)境壓力降低,燃油箱內(nèi)氣體向外逸出,而燃油蒸氣壓雖然也降低,但其分壓比升高,導(dǎo)致氧氣、氮?dú)怏w積分?jǐn)?shù)是下降的。 當(dāng)?shù)竭_(dá)巡航高度后,外界壓力不再變化,由于燃油溫度繼續(xù)降低,燃油蒸氣壓降低,燃油蒸氣體積分?jǐn)?shù)減小,氧氣分?jǐn)?shù)開(kāi)始回升;下降階段時(shí),與上升時(shí)相反,高度降低,外界氣體進(jìn)入燃油箱,總壓升高,燃油溫度增加,燃油蒸氣壓升高,燃油蒸氣相對(duì)體積分?jǐn)?shù)升高,導(dǎo)致氧體積分?jǐn)?shù)下降。

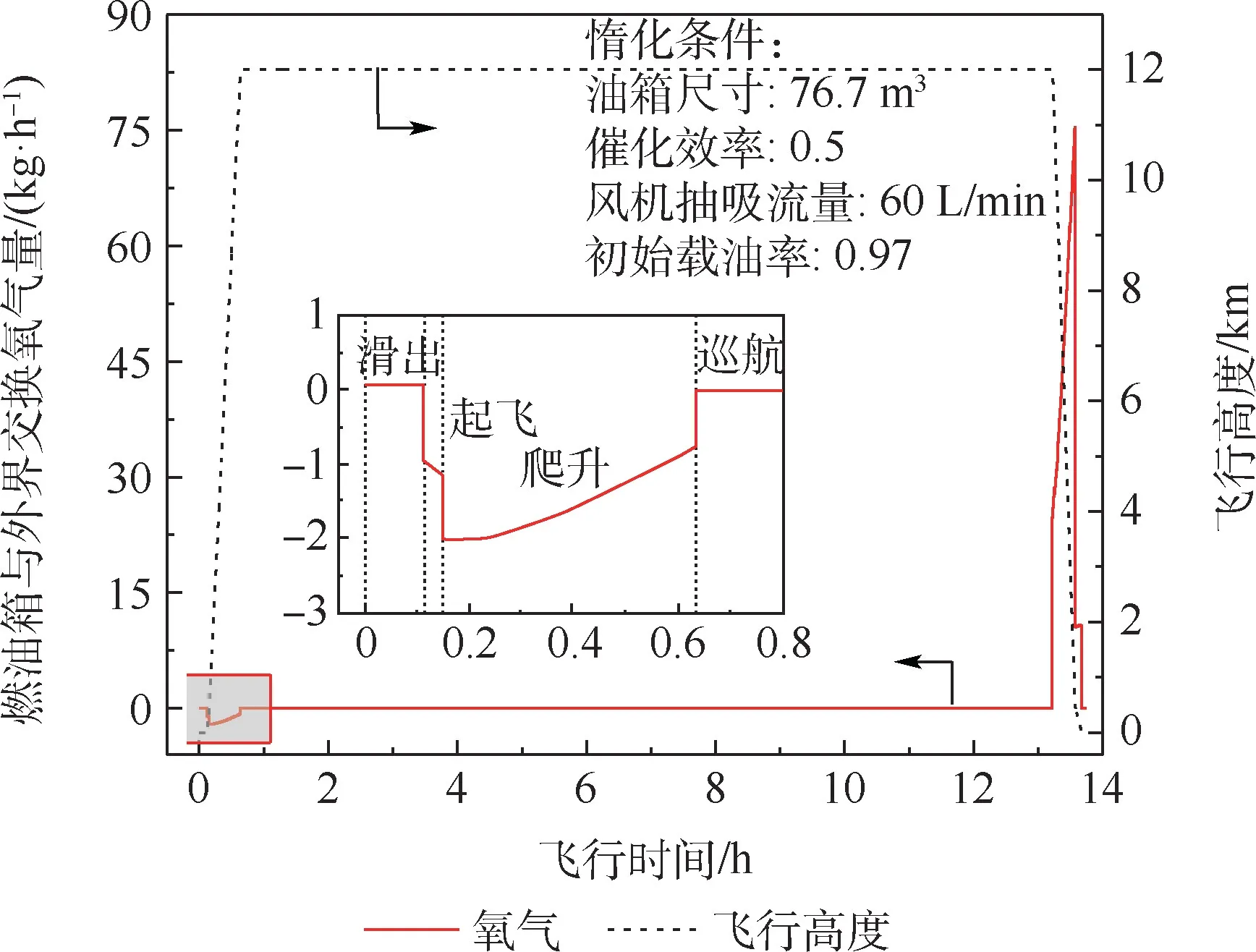

有惰化時(shí),由圖4 所示各組分體積分?jǐn)?shù)變化曲線可見(jiàn),氧體積分?jǐn)?shù)一直降低,直至飛行高度下降階段,大量外界21% 的氧氣進(jìn)入燃油箱(見(jiàn)圖5),氧體積分?jǐn)?shù)上升;氮?dú)怏w積分?jǐn)?shù)在滑出、巡航階段是上升的,在爬升、下降階段是下降的;二氧化碳體積分?jǐn)?shù)變化趨勢(shì)與氧氣相反,在下降之前都是上升的,下降階段是降低的;水蒸氣體積分?jǐn)?shù)剛開(kāi)始上升,然后隨著氧體積分?jǐn)?shù)的下降,催化反應(yīng)強(qiáng)度降低,水蒸氣體積分?jǐn)?shù)也降低。

圖4 氣相空間各氣體組分體積分?jǐn)?shù)隨飛行時(shí)間的變化Fig.4 Variation of volume fraction of each gas component on ullage with flight time

圖5 燃油箱與外界交換氧氣量隨飛行時(shí)間的變化Fig.5 Variation of exchange of oxygen between fuel tank and environment with flight time

為了確定風(fēng)機(jī)抽吸流量,計(jì)算了在不同初始載油情況及2 種催化效率下,惰化時(shí)間隨風(fēng)機(jī)抽吸流量的變化關(guān)系,如圖6 所示。 可以看出,惰化時(shí)間隨著風(fēng)機(jī)抽吸流量的增加而減小,且變化趨勢(shì)逐漸趨于平緩;催化效率高時(shí),氧氣消耗快,惰化時(shí)間更短;達(dá)到相同惰化時(shí)間,滿載時(shí)所需的風(fēng)機(jī)抽吸流量更小,這是因?yàn)闅庀嗫臻g體積小,置換更快,而對(duì)于民機(jī)而言,中央翼燃油箱燃油先消耗完。 因此,在進(jìn)行惰化系統(tǒng)設(shè)計(jì)時(shí),應(yīng)按照空載狀態(tài)考慮。

圖6 惰化時(shí)間隨風(fēng)機(jī)抽吸流量的變化Fig.6 Relationship between inerting time and fan flow

適航規(guī)章FAR 25. 981C 規(guī)定[21],當(dāng)未加裝惰化系統(tǒng)或惰化系統(tǒng)不工作時(shí),要求可燃性暴露時(shí)間不得超過(guò)FEET 的7%,而加裝惰化系統(tǒng)后,該時(shí)間不能超過(guò)1.8%。 如在初始滿載、催化效率0.5 條件下,風(fēng)機(jī)抽吸流量需高于1 200 L/min,方可滿足要求。 因此,計(jì)算不同惰化工況下,可燃性暴露時(shí)間占飛行時(shí)間比,如圖7 所示,風(fēng)機(jī)抽吸流量越大,可燃性暴露時(shí)間占比越小,可用于確定滿足適航要求時(shí)所需風(fēng)機(jī)抽吸流量。

圖7 可燃性暴露時(shí)間與飛行時(shí)間比值隨風(fēng)機(jī)抽吸流量的變化Fig.7 Variation of flammability exposure time to flight time ratio with fan flow

為確定所需冷卻介質(zhì)流量及集水器規(guī)格,分別計(jì)算了不同初始載油情況下,反應(yīng)器、冷卻器所需總冷卻熱量及液態(tài)水析出量,分別如圖8、圖9所示。

圖8 惰化系統(tǒng)所需冷卻熱量Fig.8 Cooling heat required for inerting system

圖9 惰化系統(tǒng)析出液態(tài)水量Fig.9 Liquid water removed from inerting system

由圖8 可知,隨著惰化的進(jìn)行,氧濃度降低,參與反應(yīng)的氧氣量不足,反應(yīng)強(qiáng)度降低,所需冷卻熱量也降低,直到下降階段,外界氧氣進(jìn)入燃油箱,燃油箱氧體積分?jǐn)?shù)增加,反應(yīng)強(qiáng)度增加,所需冷卻熱量也更多;由圖6 知,初始空載時(shí),燃油箱氧體積分?jǐn)?shù)下降更慢,因此相同時(shí)刻,其反應(yīng)更為劇烈,放熱也更多,所需冷卻熱量要依次大于初始半載、初始滿載;直至中央燃油箱內(nèi)燃油耗盡,此時(shí),3 種情況載油率均為零,冷卻熱量變化趨勢(shì)相同。

由圖9 可以看出,在飛行過(guò)程,析出液態(tài)水量先逐漸減小至無(wú)水析出,然后增加后再減少。 在下降階段,析出液態(tài)水量又開(kāi)始增加,這是反應(yīng)強(qiáng)度及環(huán)境溫度變化綜合作用的結(jié)果;在整個(gè)飛行過(guò)程中,初始空載時(shí),析出液態(tài)水量較其他情況析出更多。

4 結(jié) 論

1) 開(kāi)啟惰化系統(tǒng)能快速降低燃油箱氣相氧體積分?jǐn)?shù),如在初始滿載、催化效率0.5、風(fēng)機(jī)抽吸流量60 L/min 條件下,24 min 后氧體積分?jǐn)?shù)即降至12%以下;而不惰化時(shí),在飛行過(guò)程中,氧體積分?jǐn)?shù)始終高于18%。

2) 在飛行過(guò)程中,燃油箱氣相氧氧體積分?jǐn)?shù)在下降、進(jìn)場(chǎng)階段上升,其他階段呈下降趨勢(shì)。

3) 惰化時(shí)間隨著風(fēng)機(jī)抽吸流量的增加而減小,且變化趨勢(shì)逐漸趨于平緩;催化效率高時(shí),氧氣消耗快,惰化時(shí)間更短;催化效率一定,達(dá)到相同惰化時(shí)間,中央燃油箱初始空載所需風(fēng)機(jī)抽吸流量最大。 因此設(shè)計(jì)惰化系統(tǒng)時(shí),應(yīng)按照空載狀態(tài)來(lái)確定系統(tǒng)部件設(shè)計(jì)參數(shù)。