電動液壓助力制動系統制動意圖識別方法

楊 為,劉 杰,周仕仕,何忠樺

(重慶大學 a.機械傳動國家重點實驗室;b.汽車工程學院;c.機械工程學院,重慶 400044)

近幾年來汽車電動化、智能化的飛速發展,使具有真空助力器的傳統液壓制動系統難以滿足實際功能上的需求。對于真空助力制動系統,在新能源汽車上需安裝電子真空泵及空氣壓縮機等部件,增加了整車質量與能源消耗。而電子機械制動系統(electro mechanical braking, EMB)研發不夠完善,控制算法集成度高及簧下質量增加等問題有待解決[1-2]。電動液壓助力器不需要額外的真空源,可以準確、快速地控制制動壓力,在自適應續航系統和自動緊急制動系統中具有很強的適應性[3],成了目前的研究熱點。

為解決駕駛員在緊急制動中踏板力不足問題,真空助力器通過制動踏板速度或制動壓力閾值來識別駕駛員的意圖,執行相應的控制策略[4]。以制動踏板速度作為識別依據時,會出現制動位移較小,踏板速度很大的情況,識別不準確。以制動壓力閾值作為識別依據時,制動壓力是制動踏板位移及速度的結果量,無法保證識別的實時性[5]。

針對制動意圖識別問題,國內外學者提出了多種制動意圖識別的方法:以制動踏板位移和速度作為識別參數,結合操縱和控制經驗,應用模糊推理方法、人工神經網絡方法、結合模糊推理與神經網絡方法和隱馬爾可夫模型方法來識別駕駛員制動意圖等[6-8]。在模糊推理方法中,模糊規則和隸屬函數的設置依靠經驗,不具有學習和自適應能力。在人工神經網絡方法中,計算時間長,計算量大。同時駕駛員的制動行為是一個動態過程,而模糊推理與神經網絡處理時間序列的能力不強,主要用于靜態識別[9-10]。針對上述存在的問題,研究中以電動液壓助力制動系統為研究對象,選取助力電機的轉角、轉速和整車車速作為制動意圖識別參數,采用具有較強時間序列處理能力的隱式馬爾可夫模型對制動意圖進行識別來控制助力電機執行不同的助力模式。在緊急制動工況下,解決駕駛員因踏板力不足而導致制動距離過長的問題,提高駕駛安全性。

1 電動液壓助力制動系統

電動液壓助力制動系統主要由制動踏板、電動液壓助力器、ABS泵和制動器組成,其結構簡圖如圖1所示。

圖1 電動液壓助力器結構簡圖Fig. 1 The structure diagram of Electric Power Hydraulic booster

當駕駛員踩下制動踏板時,位移傳感器檢測到踏板推桿與助力推板間的位移差,助力電機啟動,經過減速機構推動助力推板,與踏板推桿保持一定位移差。同時,踏板推桿力與電機助力通過反應盤共同作用在主缸推桿上,產生制動壓力。根據電動液壓助力器的工作原理,在踏板推桿位移和助力推板間的位移差設計中,設計了正常制動和緊急制動電機助力模式,根據駕駛員的制動意圖識別對兩種助力模式進行執行控制,具有助力模式控制的電動液壓助力制動系統如圖2所示。

圖2 電動液壓助力制動系統Fig. 2 Electric Power Hydraulic booster Braking System

2 制動意圖識別參數的選擇

2.1 助力電機轉角、轉速

在路面附著系數一定的情況下,不考慮整車阻力,駕駛員進行制動時,期望的制動強度與制動主缸壓強具有相對確定關系,即

(1)

式中:m為整車質量,kg;d1,d2分別為前、后制動輪缸直徑,mm;f1,f2分別為前、后制動器摩擦片系數;r1,r2分別為前、后制動器制動半徑,mm;R為車輪滾動半徑,mm;P為制動主缸壓強,MPa;β為前后軸壓強分配系數。

(2)

電動液壓助力器動力源采用永磁同步電機,其參數如表1所示。在電機控制中采用位置環、速度環、電流環三環控制方法與速度補償和摩擦補償控制策略,對踏板推桿位移與負載跟隨如圖3所示,在進程與回程中,位移的跟蹤誤差為±0.12 mm,負載跟蹤誤差為±0.09 Nm,最大位移誤差和負載發生在電機啟動和結束階段,而在電機助力階段,電機位移與負載跟隨具有良好效果。

表1 助力電機參數

2.2 制動踏板力與整車車速

制動過程中,駕駛員的踏板力可反映出駕駛員的意圖。但在克服踏板空行程后,踏板力與踏板位移有相對確定關系,并受到踏板速度的影響。同時,踏板力的傳感器安裝不便,安裝間隙較大,受制制動系統間隙和制動盤磨損狀態影響,準確性和實時性不高,所以一般不作為駕駛員制動意圖的識別參數[13]。

整車的制動強度是汽車減速度與重力加速度的比值,反映汽車制動能力的大小,部分整車參數如表2所示,取路面附著系數為0.8。在不同速度下,相同的制動主缸壓強會有不同的制動強度,如圖4所示,在制動強度一定時,車速越大所需的制動液壓強度會有所減小。因此,在研究中將整車速度作為駕駛員制動意圖識別參數。

表2 某SUV部分整車參數

圖4 制動主缸壓強與制動強度關系Fig. 4 The relationship between brake master cylinder pressure and brake strength

3 制動意圖識別方法

3.1 制動意圖識別HMM模型

HMM模型通常用λ=(A,B,ψ(來表示。其中:

(3)

(4)

式中:aij表示從狀態i到狀態j的概率;bjk表示在狀態j時觀測狀態k發生的概率;A為狀態轉移概率矩陣;B為觀測概率矩陣;ψ為初始狀態概率矩陣;N,Q分別為隱藏狀態數和觀測狀態數。

研究中選取助力電機轉角與轉速作為觀測特征量時,轉角與速度為連續信號,在觀測序列時間長度為T內,將觀測特征量矢量化,擬合成混合高斯密度函數,可以描述為

(5)

式中:O為要擬合的觀測特征量序列;ωjm,μjm,Σjm分別為狀態為j數量為G的混合高斯函數的混合權重、均值和協方差矩陣;d為觀測狀態的維度。其中ωjm有以下約束:

(6)

因此,對HMM參數進行重估,更新bj(O),定義ξt(i,j(表示在t時刻為i狀態,在t+1時刻為j狀態的概率,則

(7)

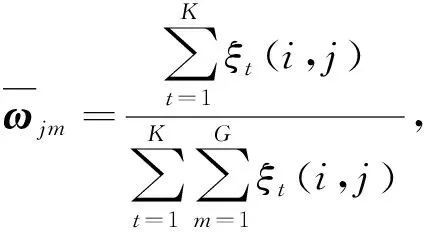

則ωjm,μjm,Σjm重估為

(8)

(9)

(10)

目前區分緊急制動大部分利用制動踏板位移與速度大小來區分[14-15],但是制動系統的區別導致結果不具有代表性。因此,研究中以駕駛員的期望制動強度區分緊急制動,定義制動強度大于0.4屬于緊急制動,HMM模型觀測序列表示為

O(t(={θ(t(,n(t(,k(t(},

(11)

式中:θ(t(,n(t(,k(t(分別表示助力電機轉角、轉速和整車速度標記的時間序列。其中,利用K-mean算法對整車速度進行標記

(12)

式中v為整車車速,km/h。

3.2 意圖識別HMM模型訓練

為了使制動意圖識別的參數數據不受到駕駛員習慣的影響,在Matlab/Simulink與AMESim環境下搭建電動液壓助力制動系統聯合仿真模型,如圖5所示。該模型中,以制動踏板力為輸入起始信號,通過制動踏板模型將踏板力轉換為踏板推桿力,將踏板推桿力與助力推板位移通過聯合仿真接口輸入至液壓系統中。通過AMESim模型中各器件的作用,在Matlab/Simulink聯合仿真接口接收助力負載力、踏板推桿與助力推板間的位移差和制動主缸壓強。通過助力電機的位移跟隨控制,輸出踏板推桿位移和助力推板位移。

圖5 電動液壓助力制動系統聯合仿真模型Fig. 5 The co-simulation model of Electric Power Hydraulic booster Braking System

不同整車速度下,對電動液壓助力制動系統輸入不同形式、不同大小的踏板力,如圖6所示,分為線性輸入、sin類輸入和cos類輸入。根據QC/T 307—2016《汽車用真空助力器性能要求及臺架試驗方法》,選取觀測狀態時間序列的時間長度為制動系統的反應時間0.3 s。對應每個制動踏板力輸入,采集電機轉角、轉速及制動壓強數據,形成觀測數據集和制動壓強數據集,計算不同工況下整車的阻力,與制動壓強數據集計算得到制動強度數據集。最后以制動強度為特征值,對轉角、轉速和車速數據集進行劃分,得到了正常制動和緊急制動的數據集。

圖6 制動踏板力輸入形式Fig. 6 The input shape of brake pedal force

意圖識別HMM模型離線訓練流程如圖7所示,對每個意圖識別HMM模型,首先對HMM模型的初始矩陣和狀態轉移矩陣初始化。輸入觀測序列數據,取高斯混合數量M的值,然后將權重矩陣、均值矩陣和協方差矩陣初始化。接著利用EM(expectation maximum)算法對這些參數進行迭代重估,并計算對數似然估計。判斷對數似然估計是否收斂,分別得到兩種制動意圖的HMM模型參數。

圖7 離線訓練流程Fig. 7 Offline training process

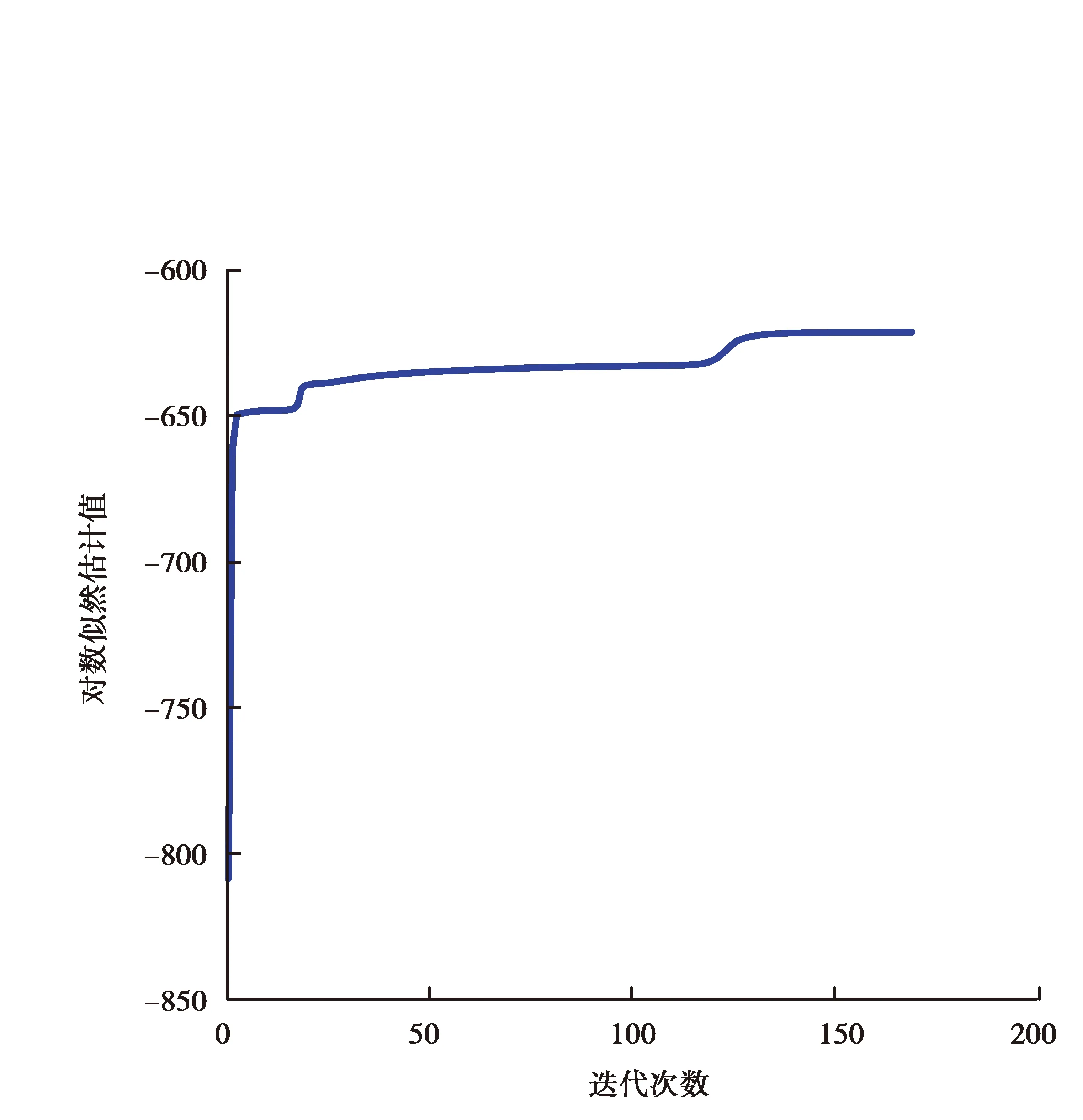

以緊急制動意圖的HMM模型訓練為例,選取總體觀測樣本2/3的數據,利用上述離線訓練方法對緊急制動模型參數進行訓練。高斯函數的混合度越高,對觀測序列的擬合度就越高,但訓練和識別中的計算量也會增大許多,取高斯混合數M=2。設置最大迭代次數為500,收斂條件為前后參數的對數似然估計差值的絕對值小于10-5。對HMM模型進行訓練,得到對數似然估計值的迭代變化如圖8所示,在迭代169次后達到收斂條件,結束迭代過程,輸出緊急制動意圖HMM參數。

圖8 對數似然估計迭代值Fig. 8 Log-likelihood Iterative value

3.3 制動意圖識別

圖9 制動意圖識別流程圖Fig. 9 The identification of braking intention

4 結果及討論

4.1 制動意圖識別驗證

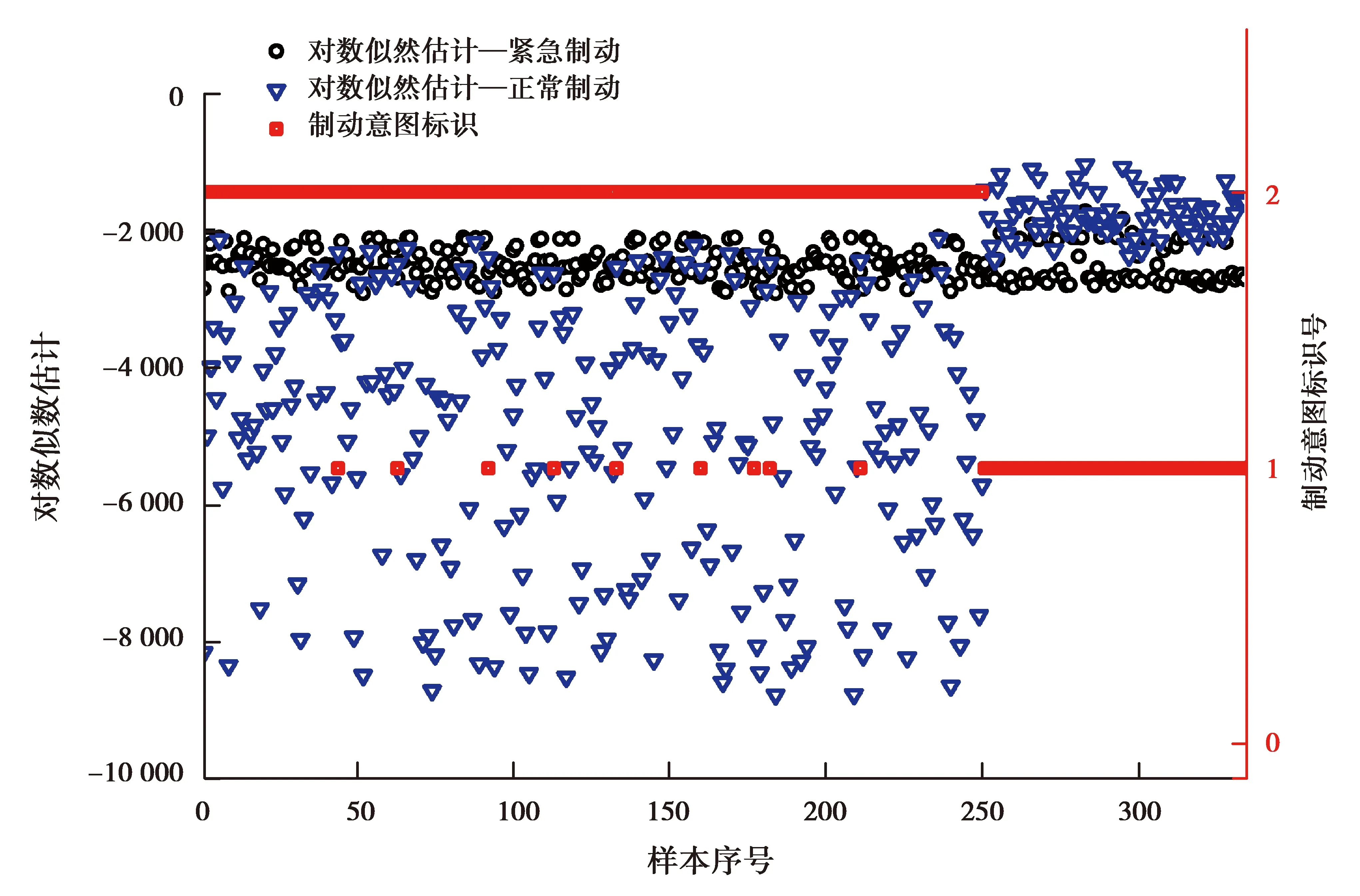

為了驗證訓練的HMM參數對制動意圖識別的準確性,從采集到的觀測序列總體樣本中選取總體1/3的數據,其中緊急制動操作250次,正常制動80次。為保證具有較好的實時性,截取時間長度為0.1 s的觀測數據長度,對制動意圖進行識別,制動意圖識別結果如圖10所示。

在圖10右縱坐標中,制動意圖標識號為1表示處于正常制動狀態,標識號為2表示處于緊急制動狀態。在緊急制動樣本中,緊急制動HMM模型計算的對數似然估計大于正常制動HMM模型,其制動意圖識別的準確度達到96.4%。而在正常制動樣本中,正常制動HMM模型計算的對數似然估計較大,制動意圖識別的準確度達到100%。

圖10 制動意圖識別驗證結果Fig. 10 The verification results of braking intention identification

4.2 整車試驗

將訓練好HMM參數寫入到電動液壓助力器的控制器中,在不同車速及制動踏板力輸入下進行仿真。仿真條件為:初始車速分別為50和100 km/h,制動踏板力最大值為200 N,變化率分別為300,400和500 N/s。

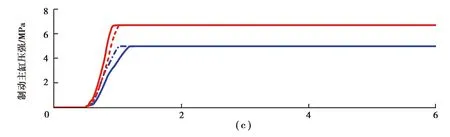

制動意圖識別結果如圖11所示,在300和500 N/s的踏板力輸入中,在兩種速度條件下制動意圖的識別一致,分別為正常制動和緊急制動意圖。在400 N/s的踏板力輸入中,制動意圖的識別在車速為50 km/h為正常制動,在100 km/h中為緊急制動。仿真結果如圖12所示,根據電動液壓助力制動系統中控制器識別的駕駛員制動意圖,助力電機執行兩種助力模式。在緊急制動模式中,電機助力的范圍增加,使制動踏板位移和速度均有增加,制動主缸壓強從原來的4.9 MPa增加到6.7 MPa,以提供更大的制動力。另外,從踏板力400 N/s的結果中可以看出整車速度對制動意圖識別結果的影響。

圖11 制動意圖識別結果Fig. 11 The identification results of braking intention

圖12 各工況仿真結果圖Fig. 12 The simulation results of various working condition

圖13是在車速為100,60和30 km/h,對應的踏板力變化率分別為400,450和500 N/s,最大踏板力為200 N的工況下,是否采用制動意圖識別的制動距離和車速的結果。通過結果可以發現,在采用制動意圖識別緊急制動后,車輛的制動距離和制動時間有明顯的減小,提高了駕駛安全性。并且從結果中可以看出,在車速越大的情況下,采用制動意圖識別的制動效果更好,在100 km/h車速,400 N/s踏板力變化率的情況下,車輛的制動距離從原來的72.3 m縮短到57.2 m,制動時間從原來5.5 s減小到4.3 s。

圖13 制動距離和車速仿真結果圖Fig. 13 The simulation results of braking distance and vehicle speed

5 結 論

為了解決駕駛員在緊急狀況下踏板力不足而導致制動距離過長問題,筆者采用隱馬爾科夫模型對駕駛員制動意圖進行識別來控制助力電機的助力模式,并進行了各種工況下的仿真試驗,得到了以下結論:

1)選取助力電機轉角、轉速和車速作為制動意圖識別參數,根據隱馬爾可夫模型的制動意圖識別方法在330次制動操縱中,正常制動意圖準確率達到100%,緊急制動意圖達到96.4%,可準確、實時地識別出駕駛員的制動意圖。

2)具有制動意圖識別的電動液壓助力制動系統在最大踏板力一定的情況下,可有效提高制動主缸的液壓壓強,減小制動距離,提高駕駛安全性。在車速較大的情況下,具有制動意圖識別的制動效果更好,在車速為100 km/h,踏板變化率為400 N/s,踏板力最大為200 N的情況下,制動主缸液壓壓強增加了1.8 MPa,制動距離減小了15.1 m。