醬鹵肉定量鹵制工藝研究

強萌萌,李磊,李少覲

(1.天津渤海職業技術學院,天津 300202;2.新鄉學院 醫學院,河南 新鄉 453003)

1 醬鹵肉制品的概況

醬鹵肉作為我國最有特色的肉制品之一,歷史悠久[1-2],距今已有近3000年的歷史。春秋戰國時期,我國肉制品的加工技術已經相當成熟,并且逐步發展并出現了肉類燒烤和鹵制肉品等相關工藝。

肉類經過烹飪加工,蛋白質變性,味道更加鮮美且容易被消化。在秦漢至南北朝期間,傳統的醬鹵肉已經廣泛在各大商鋪售賣[3]。《齊民要術》一書中也詳細地闡述了我國傳統醬鹵肉的加工工藝和儲藏技術。湖南地區著名的壇子肉也是由《齊民要術》中的醬鹵肉工藝發展而來[4]。

醬鹵肉制品的加工技術不斷發展,傳統工藝中也出現了一些與醬鹵肉相關的產品,分別是鹵牛肉、鹽水鴨、醬牛肉和醬豬蹄等產品,受到了廣大消費者的喜愛[5-6]。傳統的醬鹵肉鹵制工藝對設備要求低,但是極易對物料和能源造成消耗和浪費,產品質量也不穩定,難以實現規模化的生產,生產必須是豐富經驗的技師操作才能保證風味一致。本研究通過對醬鹵肉的熟制方案和殺菌方案進行研究,以期獲得最優的醬鹵肉制作方案[7]。

2 材料與方法

2.1 實驗材料

雞腿、食鹽、味精、醬油、甜面醬、豆瓣醬、白砂糖和香辛料(八角、丁香、桂皮、山楂、茴香、木香和砂仁)。

亞硝酸鈉、復合磷酸鹽、卡拉膠和紅曲紅等食品添加劑:符合國家食品添加劑使用的衛生標準。

2.2 定量鹵制基本操作步驟流程

2.2.1 原料的整理

將采購的原料進行清洗和清除表面的異物。

2.2.2 除腥味

將整理好的雞腿進行清洗,并瀝干備用。

2.2.3 調味料配制滾揉

配制好配料,將調味料攪拌均勻,并將處理好的雞腿放入滾揉機中,按照料液比5∶1加入復合調味料,使用滾揉機進行滾揉,滾揉的速度為6 r/min,控制溫度為0~4 ℃,使用間歇式的滾揉方式,每次滾揉10 min,一共滾揉12 h。

2.2.4 熟制

原料雞腿經過調味后,平鋪在盤上,使用熏蒸爐進行熟制工藝,熟制步驟包括干燥(溫度70~90 ℃,時間25~35 min)和蒸煮(溫度80~100 ℃,時間30~50 min)。

2.2.5 包裝

將制作完成的成品放進4~8 ℃的冷卻間,冷卻5 h,待鹵制品完全冷卻后進行包裝,包裝前需要進行二次重新調味,將調味品和防腐劑均勻拌勻,然后抽真空和包裝。

2.2.6 滅菌

包裝完成后,需要進行二次滅菌,使用高溫殺菌的方法,殺菌的溫度為110 ℃,滅菌時間為25 min,冷卻1 h,使鹵制品的溫度冷卻至室溫即可。

2.3 實驗相關指標和測定方法

2.3.1 出品率測定方法

將原料肉解凍后,用濾紙吸干肉表面的水分和油脂,用電子天平測量原料肉的質量(M1)[8-9]。加工完成后,將鹵制完成的雞腿冷卻至室溫,將樣品表面的水分和油脂用濾紙吸干,使用電子天平精確稱量的質量(M2)。按照下式計算出品率:

出品率=M2/M1×100%。

2.3.2 菌落總數測定

根據國家標準,采用平板計數法統計雞腿產品中的菌落總數,菌落統計完成后,對菌落總數采用對數進行統計處理,結果以對數值表示[10]。

測定菌落總數時,在無菌操作間取樣,用無菌的組織破碎機進行破碎和磨細,稱取20 g組織,放入300 mL生理鹽水,搖勻。將混合液體分別擴大至100倍、1000倍、10000倍和100000倍,每個稀釋度制作3個平行實驗,最后使用菌落總數對數的平均值[11-12]。

3 結果與分析

3.1 醬鹵肉熟制方案研究

根據上面的操作過程,將經過整理、除腥和調味后的雞腿放在盤車上,推入蒸爐熟制。醬鹵雞腿熟制的步驟包括干燥和蒸煮,本實驗中依據鹵肉的硬度、彈性和嫩度對其品質進行衡量。通過設置干燥溫度、干燥時間、蒸煮時間和蒸煮溫度,每個影響因素設置3個平行實驗,最后通過測量出品率和品嘗其口感以確定其最佳工藝參數。

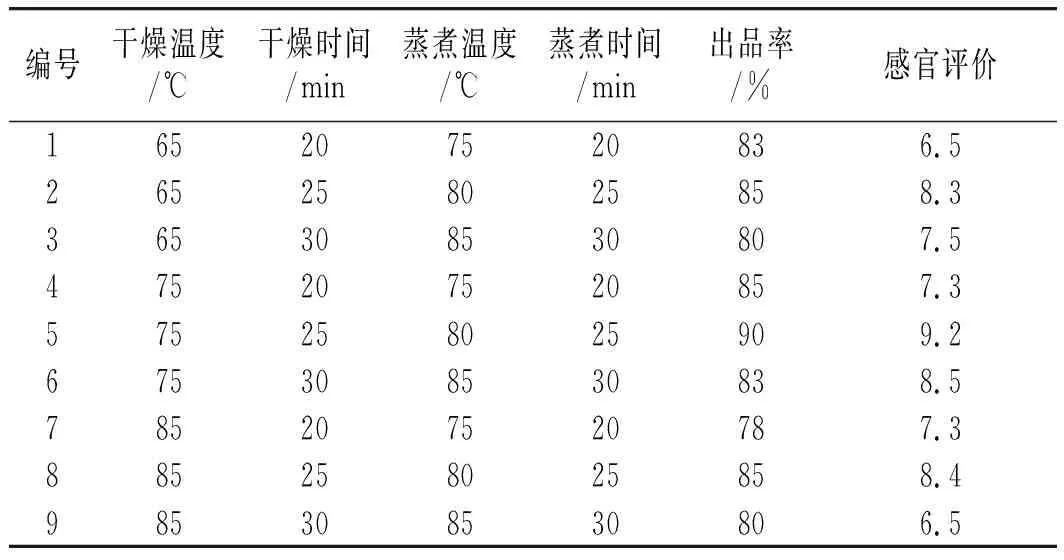

表1 醬鹵肉熟制方案研究Table 1 Research on the cooking scheme of marinated meat

由表1可知,當干燥時間、蒸煮溫度和蒸煮時間不變時,不同的干燥溫度獲得的鹵肉在出品率和感官評價方面均出現了差異,當溫度為75 ℃時,出品率和感官評價均高于65 ℃和85 ℃時,由此可看出75 ℃在該實驗中為最優干燥溫度。當干燥溫度、蒸煮溫度和蒸煮時間一致時,出品率和感官評價隨著干燥時間的變化而變化,本實驗中,當干燥時間為25 min時,食物的出品率和感官評價均高于其他兩個干燥時間。蒸煮溫度和蒸煮時間同樣對鹵肉熟制有著一定的影響,當蒸煮時間為25 min和蒸煮溫度為80 ℃時,出品率和感官評價均為最高。所以在本實驗中,醬鹵肉最佳熟制方案為干燥溫度75 ℃、干燥時間25 min、蒸煮溫度80 ℃和蒸煮時間25 min。

3.2 醬鹵肉殺菌方案研究

鹵肉加工完成后,水分含量充足,富含蛋白質、脂肪和碳水化合物,是微生物生長最好的營養物質[13-14]。在肉制品的加工和運輸過程中,容易被微生物感染,能夠引起產品的腐敗;有些微生物還會產生毒素,造成食物中毒[15]。

常用的殺菌方式為巴氏殺菌和高溫殺菌。巴氏消毒法的抑菌效果一般在低溫環境條件下保存1個月時間,不適合長時間保存產品。高溫殺菌是指超過100 ℃的殺菌方法,一般肉制品的殺菌溫度為121 ℃,能夠殺死大部分微生物及芽孢,但是高溫對肉制品口感的影響極大。所以很多肉制品專家一直在研究如何能夠有效地降低溫度且有效地殺死微生物。通過添加適當的防腐劑,能夠降低殺菌的溫度及時間[16-17]。

本實驗采用復配山梨酸鉀和山梨酸鉀防腐劑進行實驗(均符合國家《食品添加劑使用衛生標準》),同時對殺菌溫度和時間進行篩選,獲得最優醬鹵肉的殺菌方案[18]。

3.2.1 復配山梨酸鉀添加量對定量鹵制肉制品的抑菌效果

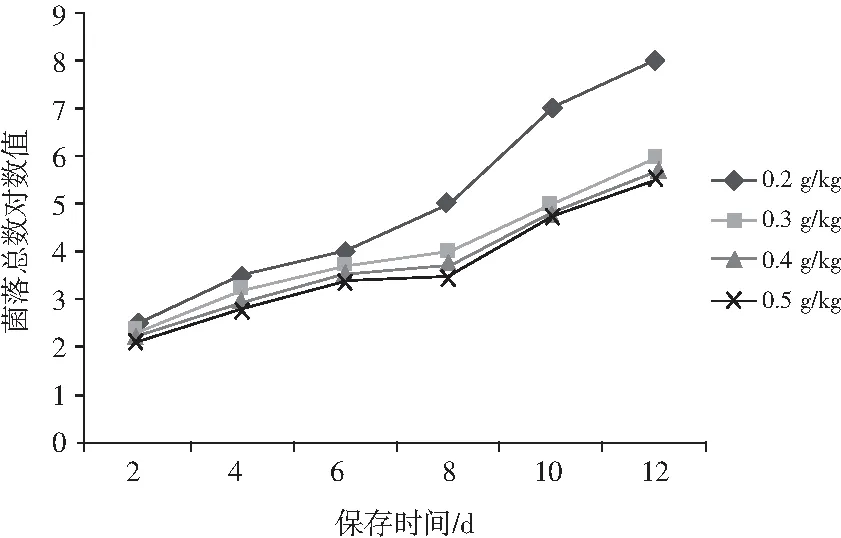

研究復配山梨酸鉀添加量對定量鹵制肉制品的抑菌效果。熟制完成后,進行二次調味時,一般在添加0.06 g/kg山梨酸鉀的基礎上,包裝后,采用高溫殺菌,設置殺菌溫度為110 ℃,殺菌時間為20 min。將0.2,0.3,0.4,0.5 g的復配山梨酸鉀分別均勻混合在1 kg熟制雞腿中[19-20]。根據國家的規定,食品防腐劑復配山梨酸鉀在鹵制肉制品中的使用量為0.5 g/kg。

圖1 復配山梨酸鉀添加量對定量鹵制肉制品的抑菌效果Fig.1 The antibacterial effect of compound potassium sorbate additive amount on quantitative marinated meat products

不同的復配山梨酸鉀添加量對定量鹵制肉制品的抑菌效果不同,由圖1可知,在一定的復配山梨酸鉀添加濃度范圍內,抑菌效果隨著復配山梨酸鉀濃度的增加而增強。當復配山梨酸鉀的添加量為0.2 g/kg時,產品在35 ℃的條件下能保存6 d,菌落總數變為104,腐敗變質;當復配山梨酸鉀添加量大于0.3 g/kg時,鹵制肉制品中的微生物生長速度逐漸減緩,但是增長的速率并未呈現正相關,且基本保持一致。根據本實驗研究結果選擇0.3 g/kg的復配山梨酸鉀添加量作為最優抑菌濃度。

3.2.2 山梨酸鉀添加量對定量鹵制肉制品的抑菌效果

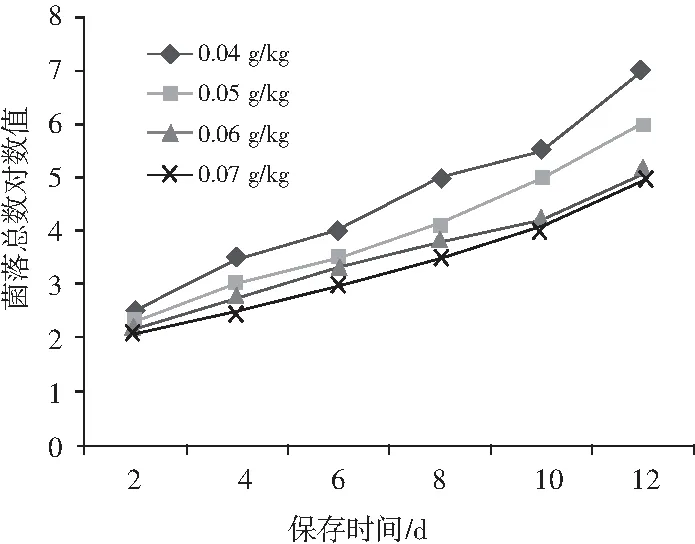

為了研究不同濃度的山梨酸鉀添加量對鹵制肉品抑菌效果的影響,熟制完成后,進行二次調味時,添加0.2 g/kg的復配山梨酸鉀,設置溫度為110 ℃,時間為20 min。將0.04,0.05,0.06,0.07 g山梨酸鉀分別均勻加入1 kg熟制雞腿中[21-22]。根據國家對食品防腐劑山梨酸鉀的要求,添加量不能超過0.075 g/kg。山梨酸鉀添加量對微生物的抑制效果見圖2。

圖2 山梨酸鉀添加量對定量鹵制肉制品的抑菌效果Fig.2 The antibacterial effect of potassium sorbate additive amount on quantitative marinated meat products

由圖2可知,隨著山梨酸鉀添加量的逐漸增加,抑菌作用也逐漸增強。當保存時間超過8 d時,菌落生長的速度快,抑菌效果明顯減弱。該實驗中抑菌效果最好的山梨酸鉀添加量為0.06 g/kg和0.07 g/kg。當山梨酸鉀的量達到0.06 g/kg或超過該濃度時,保存時間在8 d以后的抑菌效果差異不大,保存時間大于10 d時,菌落的數量超過104,鹵肉制品開始出現腐敗。所以根據本實驗,建議添加的防腐劑山梨酸鉀量應為0.06 g/kg。

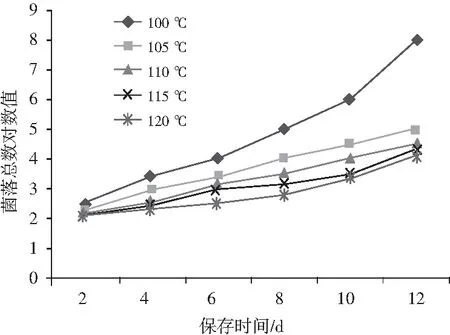

3.2.3 殺菌溫度對抑菌效果的影響

為研究殺菌溫度對抑菌效果的影響,在二次調味時添加0.06 g/kg山梨酸鉀和0.2 g/kg復配山梨酸鉀,將其均勻地混合于醬鹵肉中[23]。設置殺菌的溫度為100,105,110,115,120 ℃,時間為20 min。殺菌溫度對醬鹵肉制品定量鹵制抑菌效果的影響見圖3。

圖3 殺菌溫度對抑菌效果的影響Fig.3 The effect of sterilization temperature on the antibacterial effect

由圖3可知,在110 ℃的溫度范圍內,抑菌效果隨著溫度的升高而增強;當溫度超過110 ℃時,抑菌效果受到了一定程度的影響,原因可能是過高的溫度導致防腐劑活性喪失。同時,過高的溫度也會影響肉制品的品質,導致肉類食物的口感下降。所以該實驗選擇的最優殺菌溫度為110 ℃。

3.2.4 殺菌時間對抑菌效果的影響

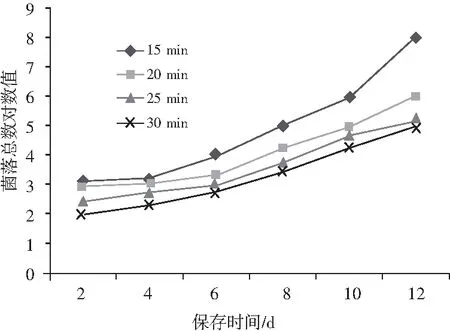

為研究殺菌溫度對抑菌效果的影響,在二次調味時添加0.06 g/kg山梨酸鉀和0.2 g/kg的復配山梨酸鉀,控制殺菌溫度為110 ℃[24],將其均勻地混合于醬鹵肉中。設置殺菌時間為15,20,25,30 min。殺菌時間對抑菌效果的影響見圖4。

圖4 殺菌時間對抑菌效果的影響Fig.4 The effect of sterilization time on the antibacterial effect

由圖4可知,隨著滅菌時間的增長,微生物的生長速度在一定時間內呈現減緩的趨勢。當滅菌時間為15 min時,微生物的增長速度最快,在37 ℃ 放置6 d,微生物量就達104,醬鹵肉開始出現變質。當滅菌時間為25 min和30 min時,醬鹵肉制品保存8 d左右才開始出現變質,當保存時間在10 d以后,微生物的總量基本保持一致。而滅菌時間為25 min的醬鹵肉的口感更好,所以本研究選擇滅菌時間為25 min作為最佳的滅菌時間。

4 小結

醬鹵肉制品定量鹵制工藝的關鍵為調味,調味分為兩個階段:第一次為滾揉調味,將定量鹵制調味作為產品的基礎調味;第二次為增加一些鹵制的風味,主要添加一些防腐劑和復合保鮮劑。由該研究獲得最佳工藝參數:醬鹵肉最佳熟制方案為干燥溫度75 ℃、干燥時間25 min、蒸煮溫度80 ℃和蒸煮時間25 min;殺菌溫度影響防腐劑的活性,同時也影響產品的質量,所以綜合考慮確定最佳的生產工藝為:復配山梨酸鉀添加量為0.3 g/kg,山梨酸鉀添加量為0.06 g/kg,滅菌溫度為110 ℃,滅菌時間為25 min。