低速二沖程氫氣發(fā)動(dòng)機(jī)氫氣逃逸抑制及混合氣質(zhì)量改善

曲文靜,孫洪杰,龔震,馮立巖

大連理工大學(xué) 能源與動(dòng)力學(xué)院,遼寧 大連 116024

為保護(hù)環(huán)境,有效控制溫室氣體排放,2018 年4 月國(guó)際海事組織(International Martime Orgaization,IMO)海上環(huán)境保護(hù)委員會(huì)第72 屆會(huì)議通過(guò)了IMO 海運(yùn)溫室氣體(greenhouse gas,GHG)初步減排戰(zhàn)略[1],爭(zhēng)取國(guó)際航運(yùn)GHG 總排放量盡早達(dá)峰并開(kāi)始降低,到2050 年GHG排放至少在2008 年基礎(chǔ)上降低50%。以2008 年建造船舶的CO2比排量為參照,2030 年的單位航運(yùn)碳排放量要降低40%,2050 年降低70%。船用柴油機(jī)可通過(guò)提高效率、余熱回收等手段再降低10%的CO2排放;天然氣機(jī)因天然氣的主要成分甲烷氫碳比高可比傳統(tǒng)柴油降低21% 的CO2排放,這都與減排目標(biāo)相差甚遠(yuǎn)。可見(jiàn)傳統(tǒng)燃料發(fā)動(dòng)機(jī)無(wú)法達(dá)到近期和遠(yuǎn)期的CO2減排目標(biāo)。

船用氫氣發(fā)動(dòng)機(jī)燃用可再生能源制取的氫氣則可以實(shí)現(xiàn)CO2零排放,相關(guān)技術(shù)尤其是遠(yuǎn)洋船舶動(dòng)力——低速二沖程氫氣機(jī)技術(shù)將為我國(guó)船舶行業(yè)實(shí)現(xiàn)CO2減排目標(biāo)提供重要戰(zhàn)略支撐。“船用氫氣發(fā)動(dòng)機(jī)”具備高效、高功率密度、可靠、長(zhǎng)里程的優(yōu)勢(shì),且在成本和壽命方面遠(yuǎn)優(yōu)于燃料電池,是目前最現(xiàn)實(shí)可行的無(wú)碳船舶動(dòng)力。

盡管船舶CO2減排的要求迫在眉睫,而船用氫氣發(fā)動(dòng)機(jī)卻發(fā)展緩慢,其核心原因就是受到“異常燃燒”問(wèn)題的嚴(yán)重阻礙。雖然氫氣發(fā)動(dòng)機(jī)在小型四沖程機(jī)上并非新鮮事物,自本世紀(jì)初開(kāi)始,車用氫氣發(fā)動(dòng)機(jī)即已受到眾多研究機(jī)構(gòu)的重視。德國(guó)寶馬公司、奧地利格拉茨技術(shù)大學(xué)、丹麥根特大學(xué)、美國(guó)Argonne 國(guó)家實(shí)驗(yàn)室等研究機(jī)構(gòu)的科研實(shí)踐表明氫氣發(fā)動(dòng)機(jī)在車用動(dòng)力領(lǐng)域能夠滿足歐盟和美國(guó)關(guān)于動(dòng)力性、可靠性、安全性、能耗指標(biāo)、排放控制的法規(guī)要求并實(shí)現(xiàn)實(shí)用化[2?7]。但是受制于“異常燃燒”的羈絆,氫氣發(fā)動(dòng)機(jī)在船舶動(dòng)力領(lǐng)域卻舉步維艱,至2016 年開(kāi)始方有船用發(fā)動(dòng)機(jī)燃用氫氣的相關(guān)研究論文陸續(xù)公布。

由于對(duì)氫氣“異常燃燒”抑制手段不足,早期國(guó)外科研機(jī)構(gòu)先以氫氣摻混方式開(kāi)展船用機(jī)燃用氫氣的相關(guān)研究[8?12]。這些船用氫氣機(jī)研發(fā)實(shí)例均顯示了一個(gè)明確信息:隨著氫氣比例提高,早燃等“異常燃燒”現(xiàn)象顯現(xiàn),再提高氫氣比例或者燃用純氫氣就需要在設(shè)計(jì)上采取相應(yīng)措施抑制“異常燃燒”。“異常燃燒”問(wèn)題是船用氫氣發(fā)動(dòng)機(jī)(尤其是船用低速二沖程氫氣發(fā)動(dòng)機(jī))發(fā)展及應(yīng)用的首要障礙。因此,解決“異常燃燒”問(wèn)題是船用低速二沖程氫氣發(fā)動(dòng)機(jī)開(kāi)發(fā)所面臨的首要任務(wù)。大量研究顯示“異常燃燒”的起因與燃料?空氣預(yù)混合氣組織質(zhì)量緊密相關(guān),因此本文以氫氣噴射及氫氣?空氣混合為核心研究?jī)?nèi)容展開(kāi)。

1 本文研究對(duì)象及內(nèi)容

1.1 氫氣異常燃燒機(jī)理及處理方法

異常燃燒現(xiàn)象在缸徑小、轉(zhuǎn)速高、平均有效壓力(brake mean effective pressure,Pme)低的四沖程車用機(jī)上抑制難度相對(duì)較低,但在缸徑大、轉(zhuǎn)速低、Pme高的船用機(jī)上卻非常難以抑制,尤其在缸徑更大、沖程超長(zhǎng)、轉(zhuǎn)速特低的船用低速二沖程機(jī)上,“異常燃燒”問(wèn)題極難解決,實(shí)現(xiàn)低速二沖程氫氣發(fā)動(dòng)機(jī)高效穩(wěn)定燃燒的難度極高。

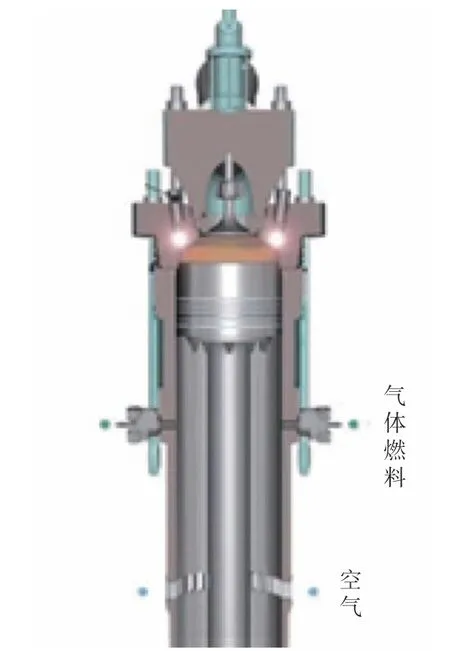

異常燃燒現(xiàn)象主要有回火、早燃和爆震3 種。這些“異常燃燒”問(wèn)題在船用低速二沖程機(jī)上會(huì)更加突出。“回火”是進(jìn)氣口噴射式氣體燃料發(fā)動(dòng)機(jī)所面臨的主要問(wèn)題。由于氫氣的化學(xué)性質(zhì)活潑、著火能量低,當(dāng)進(jìn)氣時(shí)氫氣和空氣混合氣在缸內(nèi)遇到殘余高溫?zé)狳c(diǎn)時(shí)會(huì)著火從而導(dǎo)致火焰從氣缸反沖至進(jìn)氣口,造成危險(xiǎn)[13?14]。鑒于“回火”的危害極大,現(xiàn)代氫氣發(fā)動(dòng)機(jī)更傾向于采用缸內(nèi)直接噴射氫氣來(lái)避免回火。然而,缸內(nèi)直噴對(duì)于低速二沖程機(jī)而言絕非易事。由于低速二沖程機(jī)普遍采用沖程/缸徑比>4 的超長(zhǎng)沖程,在缸蓋上布置噴氣會(huì)面臨混合氣分布均勻性差的問(wèn)題,而混合氣均勻度差又容易誘發(fā)早燃和爆震,因此低速二沖程機(jī)不能像四沖程機(jī)那樣直接將噴氣閥布置在氣缸蓋上噴射,而應(yīng)該采用氣缸壁布置噴氣閥,如圖1 所示。但這種噴氣布置又會(huì)面臨新的問(wèn)題:必須保證精確的噴射時(shí)間控制和精細(xì)的噴射方向位置設(shè)計(jì)。氫氣噴射必須在活塞上行至噴氣閥之前噴射完畢;而且噴氣時(shí)間又不能過(guò)早,否則氫氣會(huì)從排氣閥處逃逸。可見(jiàn),為了避免回火,在低速二沖程機(jī)結(jié)構(gòu)和運(yùn)轉(zhuǎn)特性限定條件下,精細(xì)的氫氣噴射布置設(shè)計(jì)和精準(zhǔn)的噴射時(shí)間控制是實(shí)現(xiàn)高效穩(wěn)定燃燒的基本前提。

圖1 缸壁布置噴射閥結(jié)構(gòu)簡(jiǎn)圖

采用缸內(nèi)直噴后,回火的威脅得以消除,但殘余高溫?zé)狳c(diǎn)及缸內(nèi)混合氣不均勻性仍會(huì)導(dǎo)致“早燃”和“爆震”。為了降低“早燃”和“爆震”傾向性,需要采用均質(zhì)稀薄混合氣。現(xiàn)代氫氣發(fā)動(dòng)機(jī)必須采用稀薄燃燒方式,并且盡量改善預(yù)混合氣均勻度,避免局部過(guò)濃。實(shí)際氫氣發(fā)動(dòng)機(jī)研發(fā)面臨著兩項(xiàng)挑戰(zhàn):一是保證稀薄高效燃燒,同時(shí)遠(yuǎn)離異常燃燒傾向區(qū)域;二是低速二沖程機(jī)氫氣噴射過(guò)程嚴(yán)格受限的前提下,保證預(yù)混合氣均勻度。高質(zhì)量稀薄混合氣形成是解決異常燃燒問(wèn)題的根本前提。

為了解決船用低速二沖程氫氣發(fā)動(dòng)機(jī)發(fā)展所面臨的瓶頸問(wèn)題,本文應(yīng)用三維CFD 數(shù)值分析軟件,研究了氫氣噴射閥布置方向?qū)︻A(yù)混合氣形成質(zhì)量及氫氣逃逸量的影響規(guī)律,尋找最優(yōu)的噴射布置,以保證最佳的混合氣均勻度和最低的氫氣逃逸量。

1.2 研究對(duì)象

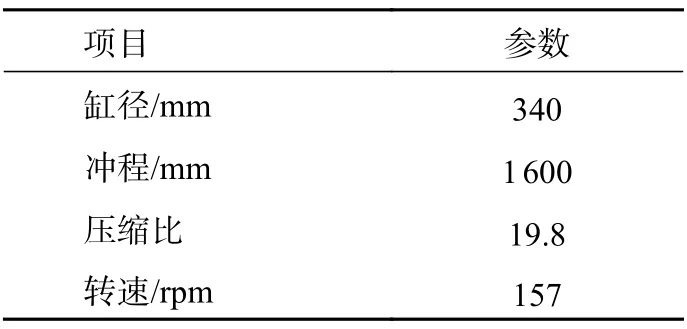

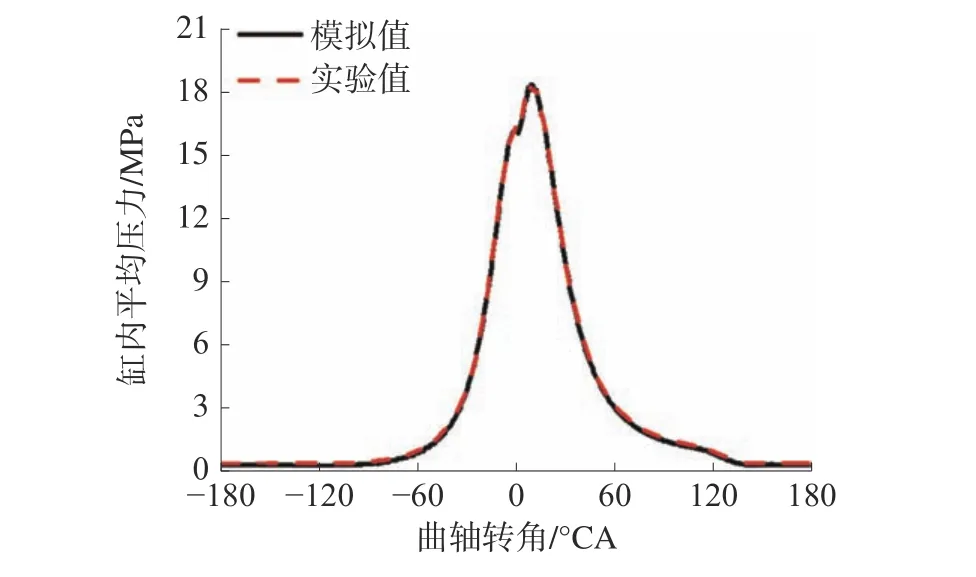

以我國(guó)自主研制的6EX340EF 型低速二沖程船用柴油機(jī)為基礎(chǔ)機(jī)型,設(shè)計(jì)低速二沖程氫氣發(fā)動(dòng)機(jī)。柴油機(jī)原機(jī)基本結(jié)構(gòu)參數(shù)和100%負(fù)荷下主要性能參數(shù)分別如表1 和表2 所示。

表1 6EX340EF 柴油機(jī)基本結(jié)構(gòu)參數(shù)

表2 100%負(fù)荷下的主要性能參數(shù)

分別采用GT-Power 軟件和CONVERGE 軟件建立一維和三維計(jì)算模型,其中三維計(jì)算的邊界條件和初始條件從已標(biāo)定好的一維計(jì)算模型導(dǎo)入,以保證三維計(jì)算的收斂性和準(zhǔn)確性。同時(shí),在三維模型中設(shè)置自適應(yīng)和區(qū)域性網(wǎng)格加密策略,并進(jìn)行網(wǎng)格敏感性分析,確保網(wǎng)格的加密策略和網(wǎng)格基本尺寸大小的合理性,避免因網(wǎng)格精度不夠而造成結(jié)果不準(zhǔn)確。最終采用的缸內(nèi)最小網(wǎng)格尺寸約為2.5 mm,其對(duì)應(yīng)的缸內(nèi)最大網(wǎng)格數(shù)量為180 萬(wàn)左右。

1.3 驗(yàn)證柴油機(jī)數(shù)值模擬模型

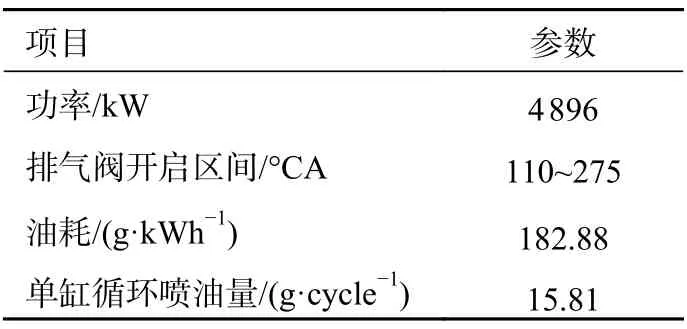

通過(guò)比對(duì)試驗(yàn)值與模擬值,完成柴油機(jī)仿真模型的準(zhǔn)確性和有效性驗(yàn)證。缸壓曲線的標(biāo)定情況如圖2 和表3 所示。

圖2 柴油機(jī)100%負(fù)荷缸壓曲線實(shí)驗(yàn)值與模擬值對(duì)比

表3 柴油機(jī)100%負(fù)荷模擬值與實(shí)驗(yàn)值對(duì)比

由圖2 可知,缸內(nèi)壓力的模擬值和實(shí)驗(yàn)值吻合,僅壓縮終點(diǎn)壓力及最高爆發(fā)壓力存在些許差別,但是差值絕對(duì)值均低于1.5%。從表3 中可以看出,原柴油發(fā)動(dòng)機(jī)實(shí)驗(yàn)結(jié)果和計(jì)算值中的主要性能參數(shù)相差都不大,最大的差值只有1.21%,遠(yuǎn)小于工程所要求的5%限值。完成模型標(biāo)定,在此模型基礎(chǔ)上,通過(guò)調(diào)整結(jié)構(gòu)和相關(guān)參數(shù),建立氫氣發(fā)動(dòng)機(jī)模型。

1.4 氫氣發(fā)動(dòng)機(jī)數(shù)值模型

根據(jù)6EX340EF 型超長(zhǎng)沖程低速船用柴油機(jī)的結(jié)構(gòu),改造而成的低速二沖程氫氣發(fā)動(dòng)機(jī)的三維幾何模型如圖3 所示,包括了排氣道、排氣閥、氫氣噴射閥、掃氣箱、掃氣口和燃燒室等部分。為了降低最高爆發(fā)壓力,壓縮比由原來(lái)的19.8 減小至13.7,排氣閥開(kāi)啟區(qū)間為110~275° CA。參考相關(guān)天然氣發(fā)動(dòng)機(jī)的研究,當(dāng)天然氣發(fā)動(dòng)機(jī)噴射閥的側(cè)偏角為10°時(shí),天然氣的均勻性最好[15],因此將氫氣噴射閥的側(cè)偏角也設(shè)置為10°。在此基礎(chǔ)上,進(jìn)一步對(duì)氫氣噴射閥的布置方案進(jìn)行優(yōu)化,在保證缸內(nèi)氫氣不從排氣閥處逃逸的同時(shí),在氣缸內(nèi)形成更均勻的稀薄預(yù)混合氣。如圖4 所示,將噴射閥的側(cè)偏角定義為γ角(以逆時(shí)針?lè)较驗(yàn)檎错樦變?nèi)渦流繞軸線運(yùn)動(dòng)的方向),噴射閥的下偏角定義為α角(為噴射閥軸線與水平線的夾角)。

圖3 氫氣發(fā)動(dòng)機(jī)三維幾何模型

圖4 氫氣噴閥布置角度示意

2 防止氫氣由排氣閥處逃逸的研究

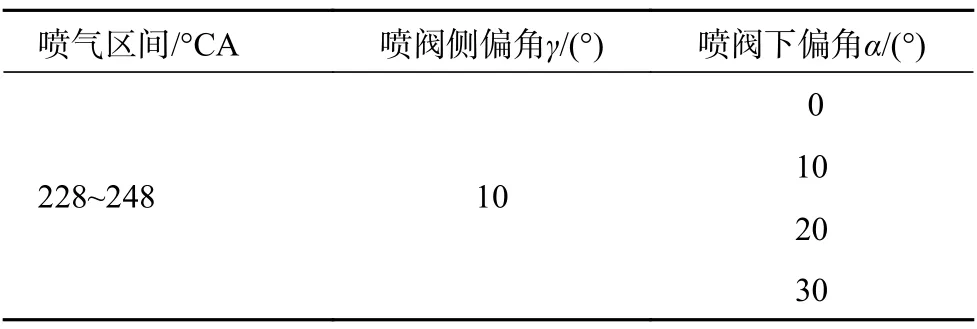

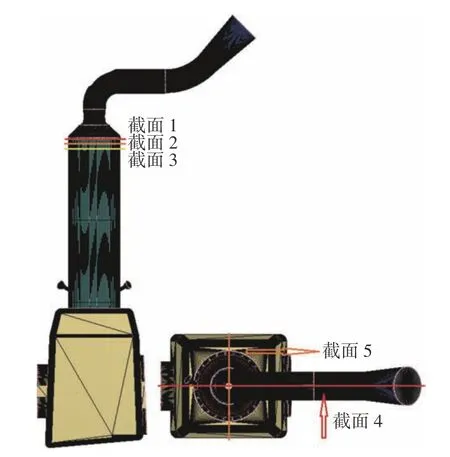

固定γ角為10°不變,氫氣噴射區(qū)間為228~248 °CA,針對(duì)4 種噴閥下偏角(α角 為0°、10°、20°和30°),對(duì)缸內(nèi)流動(dòng)和混合氣形成過(guò)程進(jìn)行了模擬計(jì)算,具體工況如表4 所示。為了便于對(duì)三維模擬結(jié)果進(jìn)行詳細(xì)分析,選取了如圖5 所示的截面用于三維云圖的分析。橫截面1 為原柴油機(jī)噴油器噴孔所在平面;橫截面3 為活塞位于上止點(diǎn)位置時(shí),活塞頂面附近的z軸垂直面;橫截面2 為橫截面1 與橫截面3 的中間平面;縱截面4 為氣缸軸線所在的中間平面;縱截面5 為垂直于縱截面4 的另一中間平面。

表4 不同噴閥下偏角的具體方案設(shè)置

圖5 三維云圖切片截取位置示意

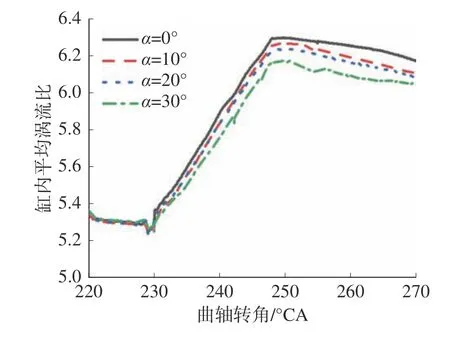

圖6 為不同的α角工況下缸內(nèi)平均渦流比的對(duì)比,總體來(lái)看,氫氣噴射引發(fā)了渦流比的迅速增加,在氫氣噴射結(jié)束之后,渦流比逐漸減小直到排氣門(mén)關(guān)閉時(shí)刻附近。此外,在氫氣噴射前,不同α角工況下的缸內(nèi)平均渦流比完全一致,在氫氣噴射后到排氣門(mén)關(guān)閉之前,α角越大,平均渦流比越小。這是因?yàn)樵桨?α=0°)將氫氣水平地噴入氣缸,這對(duì)于橫向渦流運(yùn)動(dòng)的加強(qiáng)效果最顯著。而噴閥下偏方案(α=10°、20°、30°) 中噴入的氫氣對(duì)原先的缸內(nèi)大尺度橫向渦流有一定的擾動(dòng)作用,因此對(duì)渦流運(yùn)動(dòng)的加強(qiáng)趨勢(shì)減弱。

圖6 噴閥下偏角對(duì)渦流比的影響

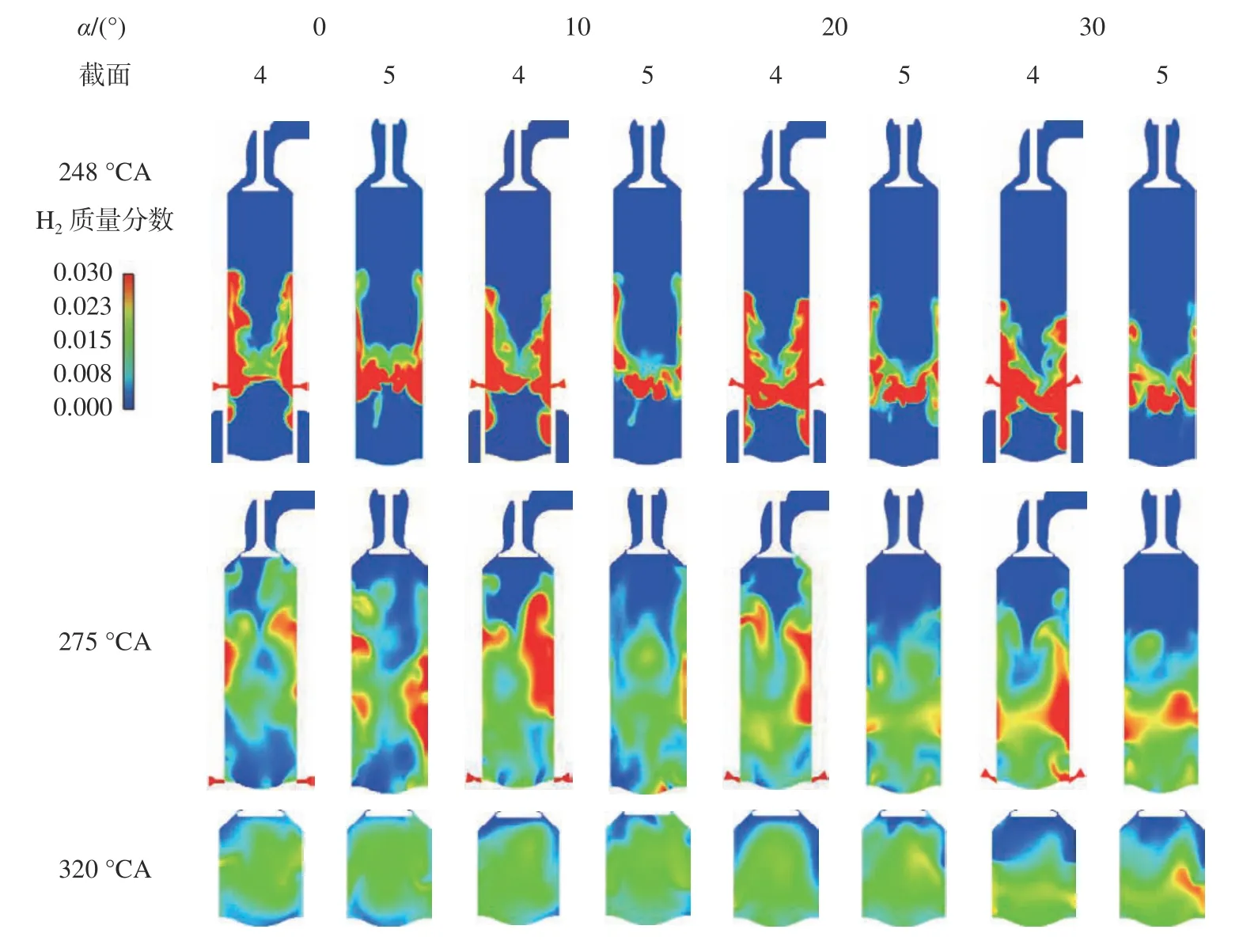

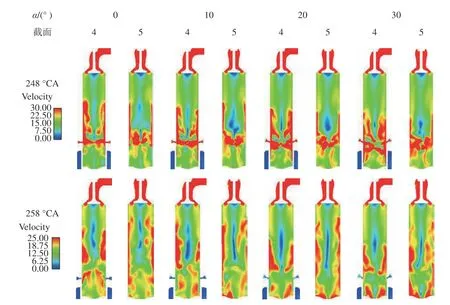

圖7 為不同的α角工況下混合氣形成過(guò)程的對(duì)比,原方案(α=0°)中,在噴射結(jié)束時(shí)刻(248 °CA),噴射的氫氣已到達(dá)氣缸壁,混合氣沿著缸壁在缸內(nèi)氣流的作用下擴(kuò)散,由于靠近缸壁處的氣流以向上的高速掃氣氣流為主,因此混合氣沿缸壁向上擴(kuò)散的速度明顯快于向氣缸軸線處的擴(kuò)散速度,混合氣主要分布于缸壁四周,在氣缸中心區(qū)域的分布則較為稀少;在排氣門(mén)關(guān)閉時(shí)刻(275 °CA),混合氣已開(kāi)始向氣缸中心擴(kuò)散,但擴(kuò)散速度較慢;在壓縮后期(320 °CA),混合氣沿氣缸徑向均勻性仍較差。隨著噴閥下偏角α的增加,在248 °CA,氫氣到達(dá)氣缸壁后其分布位置不斷下移,下偏角α的增加使得更多的混合氣聚集在氣缸底部和氣缸中心處,這種趨勢(shì)一直延續(xù)到排氣門(mén)關(guān)閉時(shí)刻(275 °CA)和壓縮后期(320 °CA),缸內(nèi)混合氣“上稀下濃”的分層趨勢(shì)更明顯。圖8 為噴閥下偏角(α)對(duì)流場(chǎng)的影響,由圖可知,氫氣噴入氣缸后,缸壁附近的氣流速度高于氣缸中心處流速,高速氣流區(qū)域均集中在缸壁處。對(duì)比圖8和圖7 可知,在氫氣噴氣結(jié)束時(shí)刻(248 °CA)及之后的一段時(shí)間內(nèi)(258 °CA),缸內(nèi)的高流速區(qū)域幾乎和氫氣的高濃度區(qū)域重合,說(shuō)明在這2 個(gè)時(shí)刻,缸內(nèi)的高速氣流運(yùn)動(dòng)完全是由氫氣噴射引發(fā)的高速氣流擾動(dòng)造成的。此外,不同的α角所引起的流場(chǎng)分布差異主要體現(xiàn)在高流速區(qū)域的分布位置上,隨著α角的增大,氫氣聚集的區(qū)域向氣缸下方偏移,因此,缸內(nèi)高速氣流運(yùn)動(dòng)區(qū)域也向氣缸底部方向偏移。

圖7 噴閥下偏角對(duì)混合氣形成過(guò)程中氫氣分布的影響

圖8 噴閥下偏角對(duì)流場(chǎng)的影響

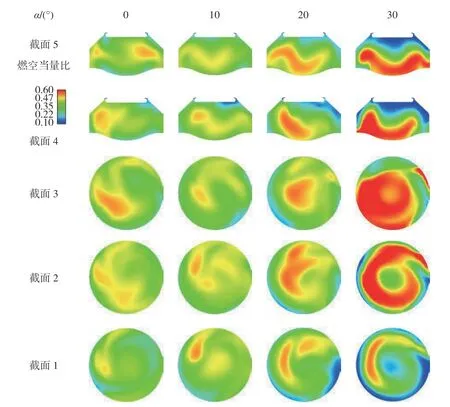

圖9 為不同的α角工況下點(diǎn)火前(358°CA)缸內(nèi)混合氣分布的對(duì)比。可以看出,隨著噴射閥的下偏角α增加,混合氣在截面4 和5 上形成“上稀下濃”的傾向越明顯;此外,混合氣集中于氣缸中心的趨勢(shì)也更顯著。從截面1、2 和3 上看,α=10°時(shí)混合氣濃區(qū)(φ:0.5~0.7) 和稀區(qū)(φ:0.1~0.3)面積最小,徑向均勻度最好,和α=0°方案相比,雖然氣缸頂部的混合氣稀區(qū)略微擴(kuò)大,但大幅減少了氣缸中心處的混合氣濃區(qū),并使得原本完全位于氣缸邊緣的混合氣濃區(qū)逐漸向氣缸中心偏移,改善了整體混合氣的均勻性;α=20°和α=30°方案過(guò)大地加劇了混合氣上稀下濃和混合氣聚集在氣缸中心的趨勢(shì),使得氣缸上方混合氣稀區(qū)和底部濃區(qū)以及氣缸中心的濃區(qū)均大幅增加。

圖9 噴閥下偏角對(duì)358°CA 時(shí)刻氫氣分布的影響

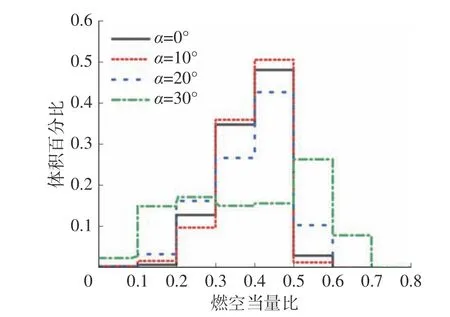

圖10 為α對(duì)358°CA 時(shí)刻混合氣不同濃度區(qū)域體積百分比的影響。α=10°方案和α=0°方案相比,濃區(qū)占比減小,混合氣濃度在平均當(dāng)量比(φ=0.417)附近區(qū)域(φ:0.4~0.5)的占比增加,混合氣均勻性改善;α=20°和30°方案過(guò)大地增加了濃區(qū)和稀區(qū)的占比,并大幅減少了混合氣濃度在平均當(dāng)量比附近區(qū)域的占比,惡化了混合氣均勻性。此外,圖11 也表明增加噴閥下偏角可降低氫氣的逃逸傾向,各方案在排氣門(mén)關(guān)閉時(shí)刻逃逸進(jìn)入排氣道中的氫氣量均未超過(guò)0.2%。

圖10 噴閥下偏角對(duì)358°CA 時(shí)刻混合氣不同濃度區(qū)域體積百分比的影響

圖11 噴閥下偏角對(duì)氫氣逃逸比例的影響

綜上所述,當(dāng)下偏角α過(guò)大時(shí)(α=20°和30°),雖然氫氣逃逸現(xiàn)象得到了改善,但是大部分混合氣聚集在氣缸底部和氣缸中心處,不利于均質(zhì)稀薄混合氣的形成;α=10°時(shí),混合氣的均勻性比較好,氣缸邊緣處的混合氣濃度較高區(qū)域的分布面積較小,而且逃逸氫氣量占比僅為0.081 01%,所以α=10°可以作為最終的優(yōu)化方案。

3 結(jié)論

為了避免氫氣逃逸并降低異常燃燒傾向性,應(yīng)用三維CFD 模擬的方法詳細(xì)研究了噴射閥的下偏角對(duì)混合氣形成過(guò)程的影響,對(duì)比分析了氫氣逃逸程度和缸內(nèi)混合氣均勻性。

計(jì)算結(jié)果顯示,當(dāng)下偏角α過(guò)大時(shí)(α=20°和30°),混合氣聚集在氣缸底部和氣缸中心處,不利于均質(zhì)稀薄混合氣的形成;α=10°時(shí)氫氣逃逸量少,混合氣均勻性好,可以作為優(yōu)化方案。因此,得出結(jié)論:在一定范圍內(nèi)增加噴閥下偏角,能夠有效減少氫氣在排氣閥處的逃逸量,改善混合氣質(zhì)量,但是下偏角過(guò)大會(huì)導(dǎo)致缸內(nèi)混合氣均勻性變差,對(duì)抑制異常燃燒不利。