采煤機導向滑靴耐磨層修復加工工藝的改進

康凱

摘 要:井下采煤工作面變坡點多,傾角大,再加上超負荷運行,設備制造的缺陷、性能的不足以及滑靴與銷排配合間隙的不合理是導致滑靴損壞的重要因素。要使導向滑靴恢復或超出以前的機械性能,合理選擇修復材料是導向滑靴再利用的最關鍵一環。

關鍵詞:機械性能;耐磨性;堆焊

采煤機導向滑靴是煤礦井下采煤機重要的易損部件,采煤機工作時由煤壁側的兩組支承組件和老塘側的兩只導向滑靴分別支承在工作面輸送機上,行走箱中的行走輪與輸送機的強力齒軌相嚙合,由裝在兩行走箱上的導向滑靴導向,當行走輪轉動時,采煤機便騎在工作面輸送機上行走,同時截割電動機通過截割機械傳動裝置帶動滾筒旋轉,通過強力截齒完成落煤及裝煤作業。當滑靴導向面磨損嚴重時,致使導向性不好,行走輪與銷排不能正常嚙合,造成行走輪快速磨損或斷齒。嚴重時采煤機會脫離運輸機,使采煤機不能工作,嚴重制約采煤機的使用效率,遇到傾角較大、綜合條件較差的采煤工作面,損壞頻率更高。皖北煤電集團五溝煤礦1032工作面自正式運行以來,不到三個月的時間,更換了八副滑靴,損壞率居高不下的同時,在每次都需要更換新配件的過程中還有以下難題:

1、設備配件成本較高:采煤機導向滑靴價格在30000元/件,配件價格過高導致材料成本居高不下,間接拉高噸煤成本,影響企業的經濟效益。

2、配件型號較多:MG400/920型采煤機在五溝煤礦采煤工作面生產過程中使用過多種型號,據不完全統計,MG400/920煤機導向滑靴一共分為三大類,至少20件,種類繁雜。如此多的型號由于各種原因導致容易混淆。

3、供貨周期較長:設備配件供貨周期一般情況下預計需要1~3個月左右。

因此如果不更換新部件,節約成本最直接高效的辦法唯有在現有的條件和基礎上修復改進,提高采煤機的使用效率,下面分別進行闡述。

導向滑靴的作用是導向和支撐。牽引部與導向滑靴配合的間隙,直接影響煤機的運行與安全。磨損較嚴重的導向滑靴,會使擺線輪與齒軌出現摩擦卡頓等現象,因此具有最高的強度和韌度的導向滑靴是煤機的終極目標之一;同時作為與導軌接觸的滑動表面,又要求其具有較高的耐磨性能。對一個綜合性能要求很高的零部件,在實際使用中材料很難同時達到高的強度與韌性、以及高的耐磨性,所以導向滑靴是一個極易損壞的煤機部件。

目前國內很多煤機生產廠家針對滑靴的耐磨性問題已進行了較為深入廣泛的研究,但目前仍以使用耐磨材料以及對磨損層進行特殊工藝處理為主要研究手段,特別是像MG400/920這樣大功率采煤機其導向滑靴耐磨層的加工方法還是以在導向面上直接堆焊耐磨層為主。針對目前五溝煤礦設備機修廠目前的維修現狀,合理選擇耐磨材料, 采用合適的工藝提高其耐磨性仍是維修的關鍵。

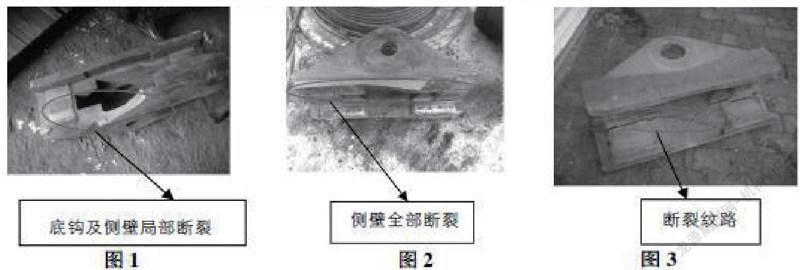

通過對所有損壞滑靴進行深入的故障調查及統計,發現目前的導向滑靴經常出現的失效形式主要包括以下幾種形式:滑靴側壁斷裂,裂紋擴散以及嚴重磨損(故障照片如圖所示)。

導致這種情況發生的主要原因是鏈板機銷軌座的焊接或加工的制造偏差造成了采煤機銷軌輪與刮板機銷排的不正常嚙合,在運行過程中不斷沖頂導向滑靴,從而使導向滑靴頻繁承受過大的載荷。況且不同工作面傾角大小不一,在這樣惡劣環境下工作,導致滑靴導向面磨損嚴重,使用壽命不足兩個月,極端情況下甚至只有兩周。前兩種導致滑靴基本報廢,修復可能性極小;第三種情況下滑靴只是損壞到一定的程度,根據損壞的具體情況是可以修復的。經過多次試驗證明,損壞的導向滑靴耐磨面磨損量達到一定的程度,在徹底失去穩定性之前,經過科學合理的打磨修復并重新堆焊,是可以讓設備重新恢復使用功能的。

想要修復磨損量比較大的導向滑靴,必須從結構設計、熱處理及機械性能等方面對導向滑靴的質量性能有所了解。據公開資料顯示:一般上海某集團煤礦機械有限公司生產的導向滑靴硬度設計要求為280~320HBW;機械性能方面材質為ZG35CrMnSi,該材料硬度達到此范圍內時沖擊韌性一般在20-30J 之間,沖擊韌性相對偏低,造成滑靴的抗沖擊性能低,使用過程中容易產生裂紋。

通過綜合考慮滑靴的性能要求,滑靴的硬度要求為240~280HBW,通過熱處理工藝調整,試制結果表明材料的沖擊韌性達40J以上,同時為了防止應力集中,滑靴槽口的圓角也要在焊接過程中保留。下面就修復過程中使用的焊條使用情況進行對比:

1、E4303酸性焊條,簡稱J422。它是一種普通酸性焊條,藥皮鈦鈣型,J表示結構鋼焊條,42是42kg/mm2,焊縫金屬的抗拉強度430MPa,熔敷金屬里面含有C、Mn、Si、S、P,Si的高含量使其具有高強度,低沖擊韌性。

2、J506 E5016 E7016 用于焊接中碳鋼和低合金鋼結構,如 16Mn、 09Mn2Si 和船舶用 A、B、D、E 級鋼等,也用于厚板及可焊性較差的碳鋼結構的焊接。

3、D256高錳鋼堆焊焊條(AWS EFeMn-A):D256是低氫鉀型藥皮的堆焊焊條,可交直流兩用。堆焊時,宜采用小電流,窄道焊,并趁紅熱時錘擊或水淬,以減少裂紋傾向。焊縫金屬為奧氏體高錳鋼,具有加工硬化,堅韌耐磨的特點。用途:用于破碎機、鋼軌、推土機等受沖擊易磨損件的堆焊。堆焊層金屬成份(%): 金屬成份 其它元素總量 ≤1.10 ≤1.30 11.00-16.00 ≤5.00 堆焊層硬度:HB≥170 2. D266堆焊條堆焊金屬為含C≤1.1℅、Mn11-18℅、Mo<2.5﹪、其它≤1的奧氏體高錳鋼。

4、XHD646德國卡斯特林焊條適用于焊接和修復錳鋼、碳鋼及異種鋼;具有極高抗沖擊性能、抗裂性;焊道有很高硬度,可使用鎢硬質合金工具進行機械加工。該型焊條抗拉強度MPa:607,硬度HV:420~520,加工硬化HV:480~580,主要成分:Cr、Ni、Mn、Mo

根據以上分析,并通過大量的實驗,使用 XHD-646耐磨焊條堆焊的導向滑靴耐磨面硬度高、抗拉強度大,符合煤機運行安全與平穩的要求:導向滑靴的使用壽命提高50%以上,更換周期延長,提升了利用率,節約了材料費用,取得了一定的經濟效益。同時滑靴修復案例的成功也為今后碰到類似構件的處理,提供了寶貴的借鑒經驗。