鋁合金熔鑄在線除氣設備的設計

崔健 程昊 張之磊 李小龍 鄭祎凡 曾凡宇 朱翠玉

摘 要:為了解決在鋁合金鑄造中含氫量對鑄件性能的影響,遼寧忠旺機械設備制造有限公司設計了一種新型鋁液在線除氣設備,該設備除氣效率高、使用穩定,全自動操作,維護保養方便,該設備可以廣泛應用于鋁合金熔鑄生產線。

關鍵詞:金屬;鋁液;除氫;氬氣;氯氣;凈化

Abstract:In order to solve the hydrogen content in aluminum alloy casting effect on the properties of the casting. Liaoning Zhongwang Group Co design a new type of liquid aluminum degassing equipment online. The equipment degassing efficiency is high、Use of stable、Automatic operation、Maintenance is convenient. The device can be widely applied in the aluminum alloy casting production line

Key words: metal;molten aluminum;degassing of hydrogen;argon;chlorine;Purification

隨著鋁及鋁合金材料在各個行業的大量應用,逐漸取代鋼鐵材料,行業對鋁及鋁合金的性能品質要求越來越高,因此,鋁熔體的氫含量指標一直受到行業的高度重視。現有鋁熔體除氫技術的理論依據是氣泡浮游原理,其中應用最廣泛的是旋轉噴吹除氣技術,根據生產使用效果標明,其效果十分明顯。因此開發一種高效穩定、結構簡單、操作方便的新型在線除氣設備勢在必行。

1? 旋轉噴吹除氣原理

旋轉噴吹除氣技術是將工藝氣體(氬氣)通過旋轉的石墨轉子通入鋁液中,并將氣體打散成細小氣泡,以增加氣體與鋁液的接觸面積,使工藝氣體與鋁液充分接觸,在工藝氣體從鋁液底部緩慢向液面浮動過程中,由于這些氬氣氣泡內氫氣分壓為零,鋁液中的氫氣不斷向氬氣氣泡擴散,前期速度快,隨著氬氣氣泡內氫氣分壓逐漸增加,達到平衡后,氫氣不再向氬氣擴散,直到氬氣氣泡浮出液面,將氣泡內所含的氫氣完全帶出鋁液。

根據除氣原理不難看出,增加單位時間內氬氣氣泡和鋁液的接觸面積是提高在線除氣設備除氣效率的決定性因素,因此增加轉子轉速和氬氣氣體流量,使氣泡更加細小和分布更加密集是完全由必要的。

2? 除氣箱體

由箱體鋼結構、耐火預制內襯和保溫上蓋,耐火內襯為燒結預制可更換,包含兩個隔板及三個底部阻流板。鋼結構由10mm鋼板及10#槽鋼焊接制作,箱體內襯由于與鋁液接觸,需耐腐蝕、耐沖刷,因此選擇高鋁澆注料制作的預制件,方便更換。內襯與鋼結構之間選用先進的干式保溫澆注料和納米板,施工方便,保溫效果極佳。

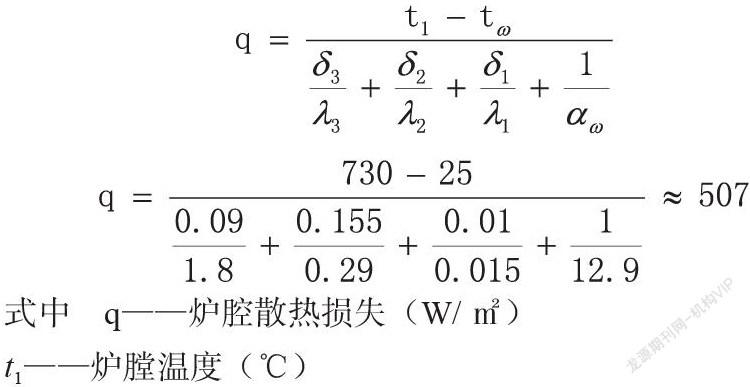

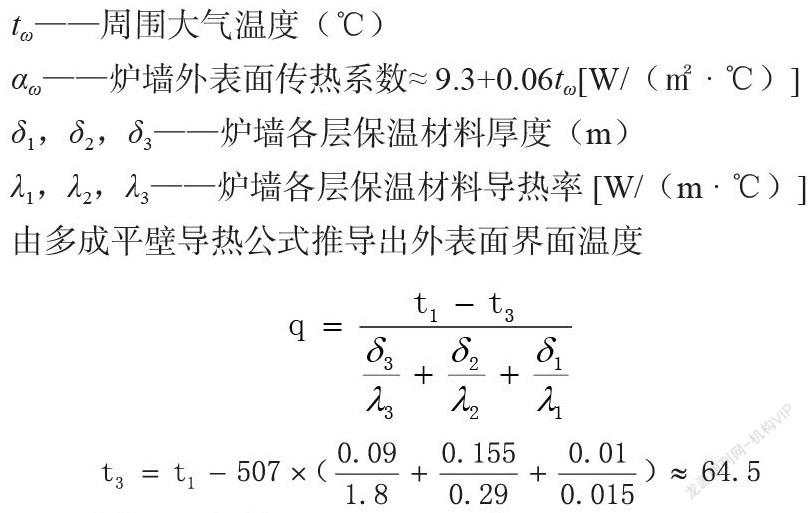

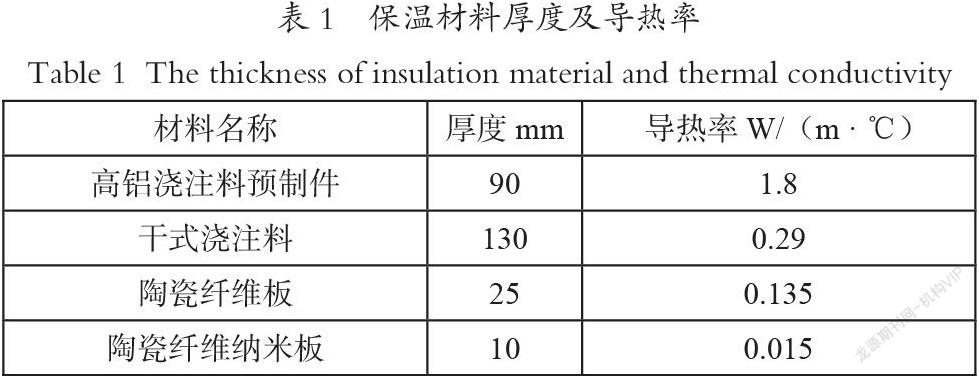

為了降低能源的消耗,保證操作安全,防止人員燙傷,對設備保溫層厚度進行計算,各層保溫材料導熱率及厚度見表1,箱體內鋁液溫度按照高溫度取730℃,穩定態爐腔散熱損失按下公式計算。

式中? ? q——爐腔散熱損失(W/㎡)

t1——爐膛溫度(℃)

tω——周圍大氣溫度(℃)

αω——爐墻外表面傳熱系數≈9.3+0.06tω[W/(㎡·℃)]

δ1,δ2,δ3——爐墻各層保溫材料厚度(m)

λ1,λ2,λ3——爐墻各層保溫材料導熱率[W/(m·℃)]

由多成平壁導熱公式推導出外表面界面溫度

此時計算出的箱體外表面溫度約等于64.5℃,小于工業爐外表面要求溫度75℃,滿足車間使用要求。工作層根據箱體大小,強度及防滲要求選擇90mm厚度,保溫層厚度可按照外表溫度要求,根據上式計算為依據,進行略微調整。

箱體內襯預制件結構的設計,箱體內鋁水流向應防止短路,減少未通過氬氣氣泡密集區而從短路位置直接流過,影響過濾效果。設計內腔是應該遵循以下原則,1、鋁水進出口需要做自密封結構,保證箱體內處于微正壓狀態,防止外界水氣進入到爐腔內,再次與鋁液反應;2、鋁水流向轉子,增加鋁水的垂直方向流動,鋁水需要流經石墨轉子葉輪后流向出口,3結構合理,內襯澆筑方便。

除氣上蓋由上蓋體鋼結構、耐火澆注料、陶瓷纖維板、陶瓷纖維毯、密封件組成。鋼結構由10mm鋼板及10#槽鋼焊接制作,上蓋保溫層同樣采用了多成復合保溫結構,工作層為100mm高強耐火澆注料,其具有密度低,強度高,導熱率低,具有耐火隔熱功能,保溫層為100mm陶瓷纖維板,地導熱率保溫材料,具有一定強度,和30mm陶瓷纖維毯,總體耐材厚度為230mm。

3? 除氣轉子

除氣轉子結構眾多,不同結構有不同的效果,根據結構特點可以分為常用幾種,見表2。

根據長期的使用經驗,結合不同的轉子各有優勢,本設計采用國內最新型國產轉子,材質為陶瓷氮化硅轉子,轉子特點使用壽命超長,轉子轉速高,高轉速的設計能夠最大限度的破碎及彌散氣泡,葉輪厚度小,轉子直徑小,能最大限度的減小對鋁熔體的攪拌力。

4? 除氣加熱系統

加熱系統由硅碳加熱棒、控溫熱電偶、氮化硅保護套管及管內固定塊組成,硅碳加熱棒耐溫高,升溫快,壽命長,方便更換。保護套管選用氮化硅陶瓷,耐高溫,抗溫度沖擊能力強,耐鋁液腐蝕與沖刷,加熱組件通過鋼結構整體固定在除氣上蓋上。

為了保證除氣設備在待機狀態時,箱體內留存的鋁液不會凝固,鋁液溫度710℃,加熱系統必須提供鋁液20℃/h的升溫能力,并且可以將鋁液的溫度精確控制在理想狀態,以下為加熱功率計算。

通過能量守恒進行計算

散熱損耗功率

P散=qS箱

P散=507×23.5≈12kw

P散——箱體散熱速度(kw)

S箱——箱體表面積(m2)

煙氣損耗功率

除氣設備待機狀態下氬氣流量為15L/min,排氣溫度為700℃。

P排——箱體排氣散熱速度(kw)

C——比熱容(kj/(kgk))

M——質量(kg)

T——時間(s)

Δt——溫差(k)

鋁液升溫所需功率

鋁液保溫狀態為700℃-730℃,設計要求最低升溫速度20℃/h,箱體鋁液容積5700kg,鋁水在700℃下比熱容C=1.18103J/(kg*k)。

箱體需求總功率

P升=P散+P排+P升

P總=12kw+0.17kw+37.4kw≈49.6kw

加熱管根據箱體結構選擇3根,均勻排布,每根加熱管功率20kw。

5? 箱體安裝與烘烤

本設備箱體采用耐火預制內襯為工作層,由專業耐火材料廠家預制燒結,保溫層由干式澆注料以及陶瓷纖維保溫材料組成。鋪設纖維材料時,保證接縫整齊,不變形,無間隙,接縫處由鋁箔膠帶粘接,纖維板與鋼構交接處用鋁箔膠帶粘緊實。纖維板與耐火內襯之間的間隙由干式澆注料填實,進鋁口、出鋁口、放流口位置需注意澆注料填充,防止有空洞,由于保溫層采用澆注料澆筑,后期烘干期間會出現水汽,需在箱體鋼結構制作中預留大量排氣孔。

箱體耐材組裝完成后需要高溫烘烤保證耐火材料固化,達到設計要求的硬度計隔熱性能。烘烤如果操作失誤,工作層容易出現裂紋和脫落。因此要求嚴格遵守烘爐工藝。

(1)陰干,時間7-14天,根據不同季節天氣酌情選著,冬季、雨季等適當延長。

(2)烘烤,烘烤過程嚴格按照烘爐工藝曲線執行,見圖2。

在烘爐過程中實時監控箱體狀態,觀察箱體放氣孔等位置,是否有水珠或蒸汽出現,如有發現,適當增加烘烤時間,直至蒸汽或水珠小時,在繼續執行升溫曲線。

7? 結語

本文為除氣設備的設計計算過程,除氣設備投入使用至今,運行平穩。在使用本設備前后鋁棒質量對比表明,本設備對鋁合金熔液有明顯的凈化效果,通過專業測氫儀檢測,氫含量低于0.11ml/100g,提高了鋁產品合格率。

參考文獻:

[1] 王秉銓. 工業爐設計手冊[M]. 機械工業出版社, 2010.

[2] 肖亞慶. 鋁加工技術實用手冊[M]. 冶金工業出版社, 2005.

[3] 羅啟全. 鋁合金熔煉與鑄造[M]. 廣東科技出版社, 2002.

[4] 楊長賀. 高欽. 有色金屬凈化[M]. 大連理工大學出版社, 1989.

[5] 曾正明. 實用有色金屬材料手冊[M]. 北京:機械工業出版社, 2008:33-36.

[6] 劉勇純, 周思根. 鋁合金熔鑄熔體在線凈化系統研究[J]. 黑龍江科學, 2019, 10(08):66-67.

[7] 周春娥. 鋁合金熔體凈化工藝發展概述[J]. 當代青年, 2016.

[8] 傅高升,康積行,陳文哲. 提高鋁熔體凈化效果的理論基礎及途徑[J]. 輕合金加工技術(6):17-23.

[9] 黃河, 李明, 周平. 高溫鋁熔體氫含量控制技術[J]. 輕金屬, 2019, 000(002):52-57.

[10] 韋遠飛. 幾種典型鋁合金除氣機轉子淺析[J]. 有色金屬加工, 2017, 46(006):35-37.