通過有限元仿真解決堆料臂架振動問題

楊韜

摘 要:我司所生產某堆料機在堆料過程中存在堆料臂架抖動的現象。本文論述了如何通過有限元仿真的手段確定此堆料臂架抖動的原因并找到最合適的解決方案。

關鍵詞:堆取料機;有限元仿真;模態分析;振動;NX Nastran

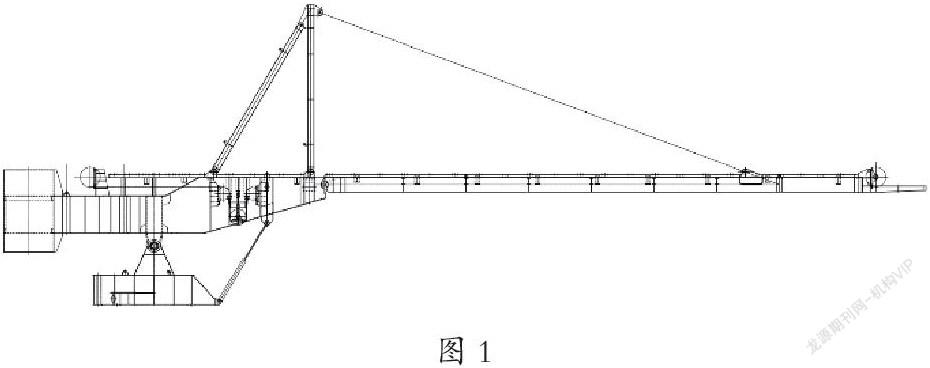

我司生產的30m臂長混勻堆料機(堆料機上部鋼結構如圖1所示)在現場調試過程中發現堆料作業時臂架存在有規律的上下抖動。現場調試人員測得抖動周期約為0.4s,臂架頭部抖動幅度約為30mm。這種抖動對設備的使用壽命甚至安全運行有較大影響,必須予以消除。根據現場觀測到的抖動特點初步判斷堆料臂架發生了共振。查閱設備相關參數后發現設備抖動頻率與物料在堆料臂架托輥間通過的頻率一致(托輥間距為1m;物料運行速度為2.5m/s,物料在膠帶上的分布存在一定的不均勻性,從而產生一個2.5Hz的震動源)。

為確定堆料臂架抖動的原因,對該堆料臂架進行基于NXNastran軟件的有限元仿真,以校驗此臂架的剛度、強度、穩定性及固有頻率是否能夠保證設備安全、平穩運行。仿真內容包括靜力學仿真、模態仿真。

此臂架鋼結構所用鋼板為Q355材質,型鋼為Q235材質。建立鋼結構有限元模型,以殼單元模擬臂架的鋼板部分;以桿單元模擬臂架的前后拉桿、液壓缸;以梁單元模擬斜拉角鋼等型材;按GB8849中Ⅰ類載荷進行加載,以質量單元模擬滾筒、托輥、配重等載荷。建立仿真模型和線性靜力和模態解算方案并進行解算。

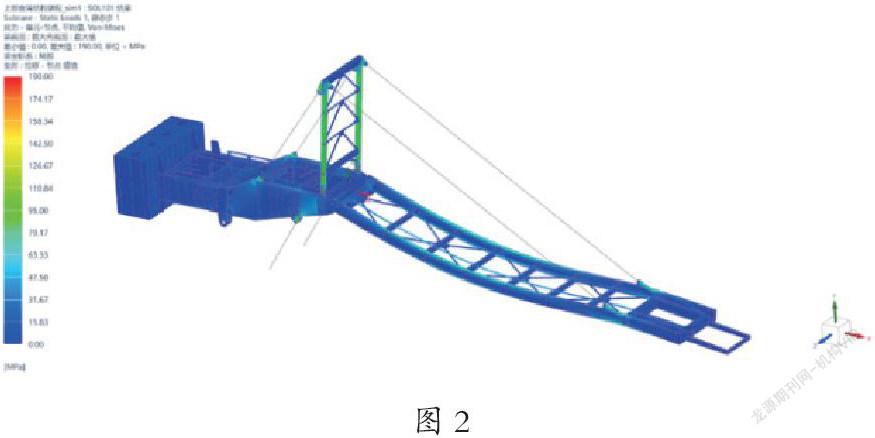

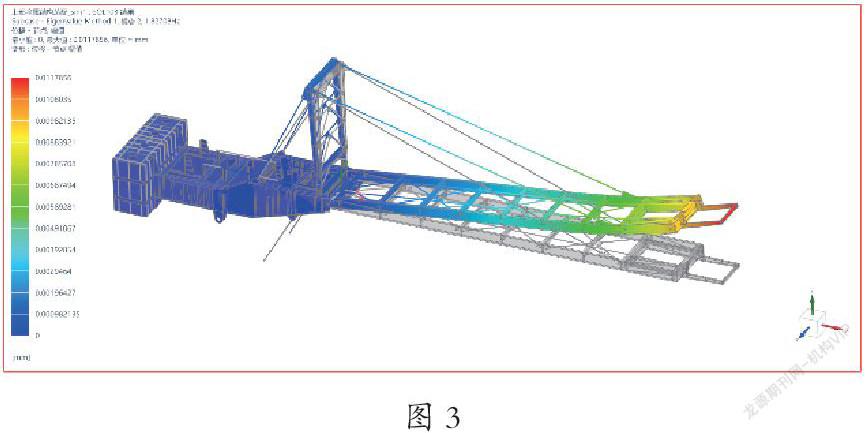

仿真結果顯示,臂架最大變形量為92.91mm,最大變形處在臂架頭部,臂架整體應力值(仿真結果取von Mises應力值)較低,最大應力190.00MPa(如圖2示)。臂架剛度、強度均滿足使用要求。臂架線性屈曲仿真所得第一階特征值為8.18,第二階特征值為11.23,第三階特征值為11.33,臂架穩定性滿足使用要求。模態仿真所得第一階特征值為1.485Hz;第二階特征值為1.83Hz;第三階特征值為2.33Hz。第一階模態振型為臂架整體水平方向振動,第二階、第三階模態振型為臂架前部整體豎直方向振動(如圖3示)。第三階模態振型和頻率與物料在臂架上通過時的震動頻率比較接近。

總結以上結果可得出如下結論:結構的強度、剛度、穩定性都滿足要求,只是在模態分析結果中發現存在共振的可能。

綜合現場情況和有限元仿真結果,確定設備抖動原因為臂架與物料運動共振。明確改進方向為通過進一步提高堆料臂架的整體剛度來改變臂架的固有模態,避開可能發生共振的區域。設備設計者提出了多個改進方案,包括增加拉桿數量、增加臂架部分腹板厚度、改變吊點位置等。通過對比這些方案的有限元仿真結果,并考慮現場施工的難易程度及經濟性,最終確定具體改進方案為:臂架原吊點前移2000mm;在臂架中部增加一組拉桿(如圖4所示)。

對改進后的堆料臂架再次進行模態仿真,所得仿真結果如下:第一階模態特征值為1.63Hz,振型為臂架整體水平方向振動(如圖8所示);第二階特征值為1.99Hz,振型為臂架整體豎直方向振動;第三階特征值為2.97Hz,振型為臂架前部整體扭轉。由以上仿真結果可知,改進后的臂架不再有2.5Hz左右的固有頻率,不會再與臂架上物料共振。

總結:現場按照本文中所述方案對堆料臂架進行了改造,改造后的設備在堆料過程中運行平穩,沒有再發生臂架抖動的情況。此次仿真計算成功確定了設備產生抖動問題的原因,并篩選出了最優的解決方案,避免了現場盲目施工導致損失的同時也提高了解決問題的效率。

參考文獻:

[1]沈春根 聶文武 裴洪杰等.《UGNX8.5有限元分析入門與實例精講》.機械工業出版社,2015.03

[2]張峰 .《NXNastran基礎分析指南》.清華大學出版社,2005.12