采棉機摘錠磨損機理分析

孫 奎

(中國鐵建重工集團股份有限公司,湖南長沙 410000)

0 引言

在采棉機技術的研發方面,我國要顯著地晚于國外發達國家。截止到目前為止,盡管我國的部分企業有能力研發國產采棉機,但在其核心部分質量方面還會存在一定的不足之處,進口摘錠會有著更強的使用性能與耐磨程度[1],于是這也會阻礙我國采棉機的蓬勃發展。對于采棉機摘錠而言,其失效的一種最主要形式即為表面磨損,對其磨損規律進行分析與探索,有助于國產采棉機摘錠研發工作的順利進行。

對于采棉機摘錠而言,其會面臨著十分復雜并且變化多端的田間采摘環境。由于受到多方面因素的影響,會導致摘錠磨損情況的發生。要綜合性地分析與研究處于采摘階段的摘錠表面形貌,對其發生磨損的機理進行分析,在此基礎上才可以有助于摘錠結構優化方案的制定,有助于采取有效的表面改良處理措施。現在,我國的商品化摘錠表面通常都是選擇使用電鍍鉻涂層,并沒有對其表面實施織構處理操作。對于該涂層而言,其有著很多的優勢,例如耗用的成本較少,有著較強的硬度以及防腐蝕性,所以在工業領域中得到十分廣泛的應用[2]。然而,其也存在一定的不足,即會在一定程度上污染環境,而且在發生沉積以后,其表面會形成許多微裂紋。對于大部分的工程領域而言,產生的這些微裂紋不會破壞涂層,然而在采棉時這些微裂紋卻會被棉纖維進行依附,于是會導致摘錠的表面涂層發生脫落或撕裂等現象。

1 摘錠的運動過程

摘錠的安裝位置是摘錠管座上,在摘錠末端及其座管中心軸上的錐齒輪之間會進行有機配合,從而使得摘錠進行旋轉。每個摘錠的座管上端會有一個曲拐,在其上的滾輪會進行滑槽運動,在采摘滾筒上會安裝摘錠座管,該座管會跟從滾輪做圓周運動。在即將運動至采摘區域的時候,內部的滾輪動曲拐會進行擺動,于是會導致摘錠座管出現偏轉的情況,進而使得摘錠隨之轉動,改變徑向夾角。這樣一來,就可以更加便捷、順利地完成采摘作業。在轉動到脫棉區域時,摘錠會出現偏轉,于是借助于脫棉盤就能夠將摘錠上的棉花摘下來。對于棉纖維而言,其纏繞性十分強[3]。因此,在采棉機運行的過程中,繞軸向處于較快速度旋轉的摘錠會勾住一些棉纖維,然后再通過旋轉的方式使得棉花纏繞在摘錠的表面,利用棉纖維的作用摘下棉殼中余下的棉花。

2 摘錠磨損原因

通常狀況下,在疲勞磨損以及磨料磨損的共同作用下,會導致摘錠發生磨損的情況。在采棉機運行的過程中,往往是在采摘前,由三個勾齒將棉纖維勾住。在摘錠處于高速度旋轉的狀況下,會致使棉纖維牢牢地纏在摘錠上,除此以外,再充分發揮脫棉盤的作用,脫下棉纖維。接下來,再充分發揮清洗毛刷的作用,對其實施刷洗操作,徹底清洗摘錠,為后續的采棉工作做好充足的準備工作。反復實施這些操作就特別容易會導致摘錠出現疲勞的現象。在運行的過程中,采棉機會面臨很差的工作環境,棉花上會占有大量的塵土,不僅如此,棉纖維中還會包含一些砂粒。在摘錠對棉纖維進行纏繞的過程中會受到較硬雜質的影響,從而發生磨料磨損的情況。一旦摘錠出現磨損的情況,那么就無法穩定、牢固地將棉花勾住,這樣一來,就會造成摘錠在棉纖維的中間發生打滑的狀況,進而就無法順利、高效地采摘棉花,該情況還會進一步地加快摘錠勾齒發生磨損的速度。

3 摘錠磨損受力分析

摘錠磨損主要是因為棉纖維和硬質顆粒造成磨料發生磨損的情況。其與摘錠的水平運動并無關聯,因此,在對該種現象進行研究與分析的時候,能夠將摘錠座管順著軌道發生的運動進行忽略不計。如此一來,就會使得摘錠的受力模型發生簡化,于是就可以轉變為摘錠繞著摘錠中心開展旋轉運動[4]。在軸向上摘錠勾齒部分的截面圓直徑是從小變大的,摘錠所受的壓力是從大變小的。

基于圖1分析可知,摘錠相同截面上的某一個點會受到棉纖維施予的力,使得2個力發生轉化,變成一個方向指向圓心的壓力。F合主要指的是棉纖維對摘錠表面形成的壓力。磨損速率和零件表面受力有正比例關系。針對制作材料一致的零件而言,在壓力增加1/2時,壽命會縮短一倍。

圖1 摘錠截面受力圖

4 三維建模分析

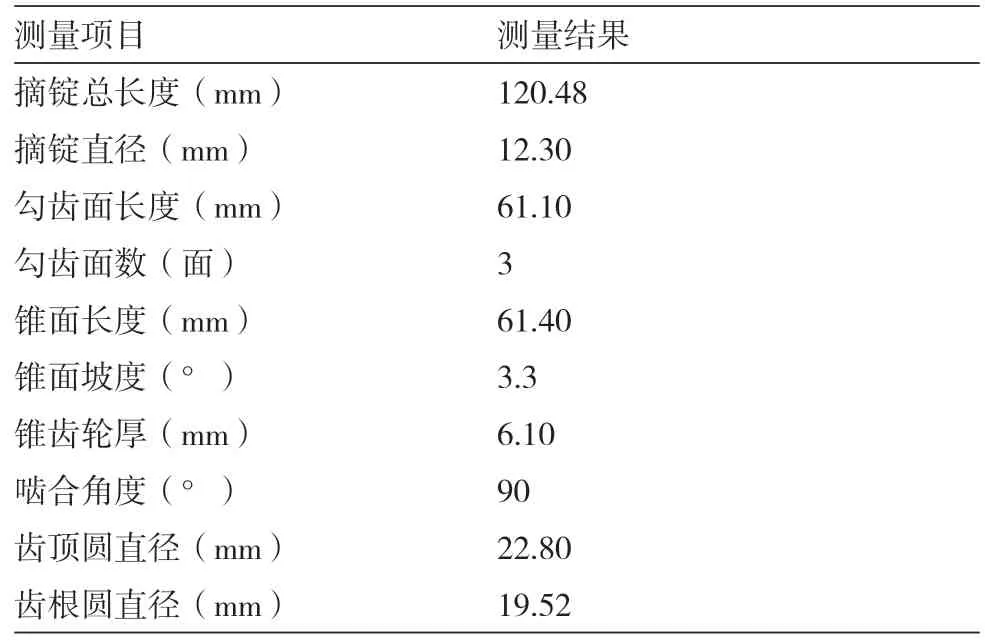

本研究選擇的摘錠類型是迪爾7760釆棉機摘錠,對其參數給予測量(見表1),對其勾齒部分的磨損情況進行研究。

表1 摘錠測量數據

基于上述數據在UG中構建三維模型,見圖2。

圖2 摘錠三維模型

我們針對摘錠展開靜力學有限元分析,摘錠會面臨著棉纖維指向軸心的正壓力。由于其勾齒會包含在軸向上角度是3.3°的斜面,在纏繞棉纖維時,不同直徑的部位會面臨不同壓力。部位的直徑越小,那么所受的壓力會越大(圖3)。

圖3 摘錠應力分析結果圖

通過相關研究與分析能夠獲知,在摘錠的勾齒部位存在最大應力。應力大小會直接對零件的磨損率產生影響,二者之間有正相關性。前3個最大勾齒屬于應力集中的部位,后面的勾齒與壓力是逐漸遞減的,其他部位有十分小的受力。所以,在磨料磨損的狀況下,摘錠的前三個勾齒有著最快的磨損速度。伴隨棉花纏繞與脫掉操作的逐漸進行,摘錠的應變會逐漸地發生累積,在累積到相應次數的時候,就會導致摘錠出現疲勞的狀況,進而發生疲勞磨損的情況。

基于圖4分析可知,我們對摘錠的整體進行研究與探索,勾齒部位是摘錠應變很大的部位,其應變以及所受的應力有著對應的關系,并且受力情況與應力相同。

圖4 摘錠應變分析結果圖

5 結論

基于摘錠的三維模型應力分析能夠獲知:第一,摘錠的前3個勾齒所受的應力最大。第二,應力大小會直接對零件的磨損率產生影響,二者之間有正相關性。前3個最大勾齒屬于應力集中的部位,后面的勾齒與壓力是逐漸遞減的。因此,在磨料磨損的狀況下,摘錠的前三個勾齒有著最快的磨損速度。第三,摘錠的前3個勾齒是應變最集中的部位,后面勾齒的應變會逐漸遞減。通過零件的疲勞磨損機理能夠獲知,伴隨棉花纏繞與脫掉操作的持續進行,摘錠的應變會發生累積,在累積到相應次數時,就會導致摘錠出現疲勞的狀況,進而發生疲勞磨損[5]。在摘錠運行的過程中,其前面3個勾齒是應變最大的同時,也是最早進行磨損的。

6 結語

綜上,對于采棉機摘錠磨損而言,其主要是由疲勞磨損以及磨料磨損共同作用產生的。由于摘錠的勾齒會在軸向上受到不同的力,因此其磨損也會不盡相同。基于模型受力分析結構可知,摘錠的尖部會最早出現磨損的狀況,而且磨損會相對更加嚴重。以上結論是和生產的實際狀況比較符合的,由此也證明了摘錠三維建模分析的科學性,在此基礎上也可以為采棉機涂層處理措施的制定奠定良好的基礎,有著重要的理論價值。