鋁合金表面三價鉻轉(zhuǎn)化膜的研究與發(fā)展現(xiàn)狀

王維青,左浩越,楊 宏,麻彥龍

(重慶理工大學(xué) 材料科學(xué)與工程學(xué)院, 重慶 400054)

鋁合金是工業(yè)中應(yīng)用最廣泛的一類輕金屬結(jié)構(gòu)材料,因其具有高的比強度、比剛度以及良好的加工性和導(dǎo)電性等優(yōu)點,廣泛應(yīng)用于航空航天、交通運輸、化工及包裝等領(lǐng)域[1-4]。自然條件下鋁合金表面易形成一層氧化膜,但該氧化膜很薄且不均勻,難以抵抗惡劣環(huán)境的腐蝕,加之大量合金元素的加入進一步降低其耐蝕性。工業(yè)中一般通過特殊的表面處理改善鋁合金的耐蝕性。常見的鋁合金表面處理工藝包括電鍍[5]、化學(xué)轉(zhuǎn)化[6]、陽極氧化[7-8]、微弧氧化[9]、激光熔覆[10]和溶膠-凝膠[11-12]等。其中,化學(xué)轉(zhuǎn)化膜處理不需要外加電源,工藝操作簡單,生產(chǎn)成本低,對基材的力學(xué)性能沒有明顯影響等,廣泛應(yīng)用于工業(yè)生產(chǎn)中。鉻酸鹽轉(zhuǎn)化膜是應(yīng)用最久、耐蝕性最好,且具有自愈功能的化學(xué)轉(zhuǎn)化膜[13],在過去很長一段時間內(nèi)得到了廣泛應(yīng)用。然而,鉻酸鹽中所含六價鉻離子具有致癌性,對人體、動物和自然環(huán)境都有很嚴重的危害。歐盟環(huán)保組織在2017年全面禁止了六價鉻轉(zhuǎn)化膜的商業(yè)應(yīng)用,美國、日本等國也對六價鉻有較嚴格的限制[14]。于是,綠色環(huán)保的無鉻轉(zhuǎn)化[15-16]和三價鉻轉(zhuǎn)化[17-18]工藝應(yīng)運而生。無鉻轉(zhuǎn)化膜主要有鋯酸鹽[19-21]、磷酸鹽[22-23]、鉬酸鹽[24]、鈦酸鹽、鈷酸鹽及稀土鹽[25-27]轉(zhuǎn)化膜等,但無鉻轉(zhuǎn)化膜較疏松、耐蝕性差,或工序繁瑣,防護效果和應(yīng)用范圍不及鉻酸鹽轉(zhuǎn)化膜。而三價鉻轉(zhuǎn)化膜因其毒性小、耐蝕性好、耐高溫、具有一定導(dǎo)電性、附著力好,被認為是最有前景的鋁合金化學(xué)轉(zhuǎn)化膜,目前在國內(nèi)外已有一定的商業(yè)化應(yīng)用,但深入系統(tǒng)的研究相對較少。本文從三價鉻轉(zhuǎn)化工藝、轉(zhuǎn)化膜結(jié)構(gòu)和成膜機理、腐蝕行為、自愈性等幾方面綜述了鋁合金三價鉻轉(zhuǎn)化膜的研究現(xiàn)狀,以期為新型鋁合金表面處理技術(shù)的研發(fā)提供參考和依據(jù)。

1 三價鉻化學(xué)轉(zhuǎn)化工藝

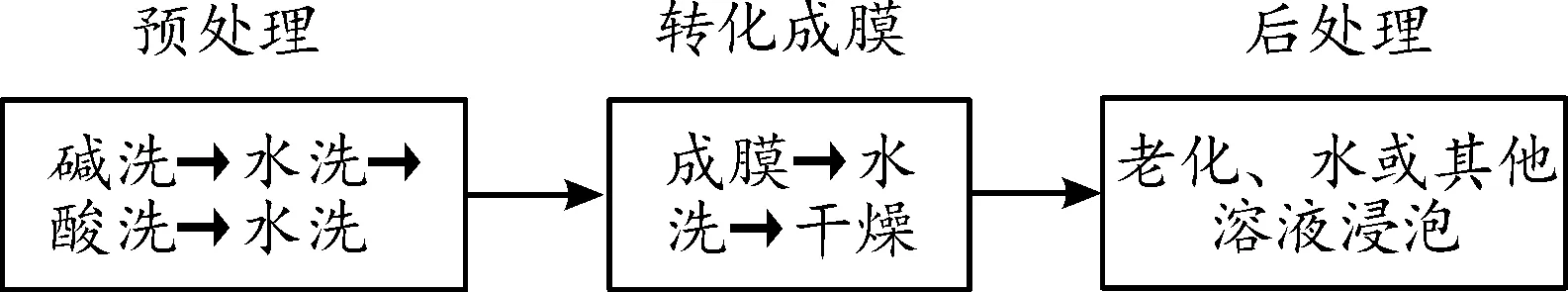

三價鉻化學(xué)轉(zhuǎn)化(TCP)工藝流程如圖1所示,主要包括預(yù)處理、轉(zhuǎn)化成膜及后處理3個工序,每道工序中的水洗一般采用去離子水沖洗,也有文獻報道,為獲得再現(xiàn)的組織和性能而使用自來水[28-29]。成膜工序通常采用浸泡法,也可使用噴射、擦涂及輥涂等方法。成膜后可在冷空氣流或一定溫度下干燥。后處理工序并不是必須,但一定的后處理有益于改善轉(zhuǎn)化膜的性能。

圖1 三價鉻化學(xué)轉(zhuǎn)化工藝流程框圖

1.1 三價鉻轉(zhuǎn)化液及其成膜條件

轉(zhuǎn)化成膜過程中,轉(zhuǎn)化液的成分、pH值、溫度和轉(zhuǎn)化時間等都對轉(zhuǎn)化膜的形成和性能產(chǎn)生影響。最早的用于鋁合金的三價鉻轉(zhuǎn)化液由美國海軍航空系統(tǒng)司令部(NAVAIR)開發(fā)并獲得專利授權(quán),主要成分包含三價鉻鹽和六氟鋯酸鉀。基于專利配方,目前已被許可的國外商用三價鉻轉(zhuǎn)化液主要有Bonderite M-CR T5900(原Alodine T5900)、SurTec 650 ChromitAL、Metalast TCP-HF和Aluminescent[30]。另外Socosurf TCS和Chemon eTCP RTU可分別制備出熒光色和紫色到藍色的彩色膜,便于修補檢查。國內(nèi)產(chǎn)品有Allmelux-565藍白鈍化液[31]、Trichromate鈍化液[32]和CHJ三價鉻本色鈍化液[33-34]。轉(zhuǎn)化液除了基本的成膜物質(zhì)外,通常還含有氧化劑、絡(luò)合劑和添加劑(其他離子、成膜促進劑、表面活性劑、增稠劑和緩蝕劑等)。

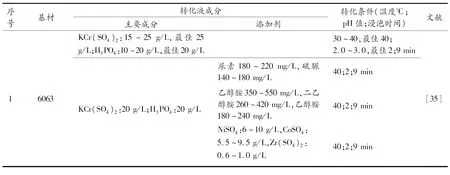

稍早些的研究主要集中在對轉(zhuǎn)化成膜過程工藝參數(shù)的優(yōu)化,研究對象主要為6063[35]、5052[36-37]、2024[38]等變形鋁合金,轉(zhuǎn)化液成分主要為硫酸鉻鹽和磷酸、硫酸鉻和六氟鋯酸鉀等。余會成[35]研究的6063鋁合金三價鉻轉(zhuǎn)化的最佳工藝條件為:KCr(SO4)225 g/L、H3PO420 g/L,溫度40 ℃,pH值為2,浸泡9 min。在其實驗條件下,影響因素重要性依次為:pH值>溫度>KCr(SO4)2濃度>H3PO4濃度。有機添加劑尿酸和硫脲,或乙醇胺類能提高轉(zhuǎn)化膜耐蝕性,緩蝕效果:硫脲>尿酸,三乙醇胺>二乙醇胺>乙醇胺。另外,分別添加適量硫酸鎳、硫酸鈷和硫酸鋯而生成的復(fù)合轉(zhuǎn)化膜的耐蝕性也顯著提高,緩蝕效果:硫酸鋯>硫酸鈷>硫酸鎳。余會成等[39-41]還研發(fā)了一系列不同添加成分的多種顏色的轉(zhuǎn)化膜。譚星[38]對AA2024-T3鋁合金三價鉻轉(zhuǎn)化膜處理工藝的研究中,發(fā)現(xiàn)轉(zhuǎn)化工藝參數(shù)對轉(zhuǎn)化膜質(zhì)量的影響依次為:pH值> Cr2(SO4)3濃度>溫度> K2ZrF6濃度。可以看出,pH值是轉(zhuǎn)化成膜過程中最重要的參數(shù),而轉(zhuǎn)化時間相對固定,研究表明:10 min的轉(zhuǎn)化已能達到足夠的耐蝕性,繼續(xù)增加時間對耐蝕性影響不大[35],甚至有不利影響[36-37]。

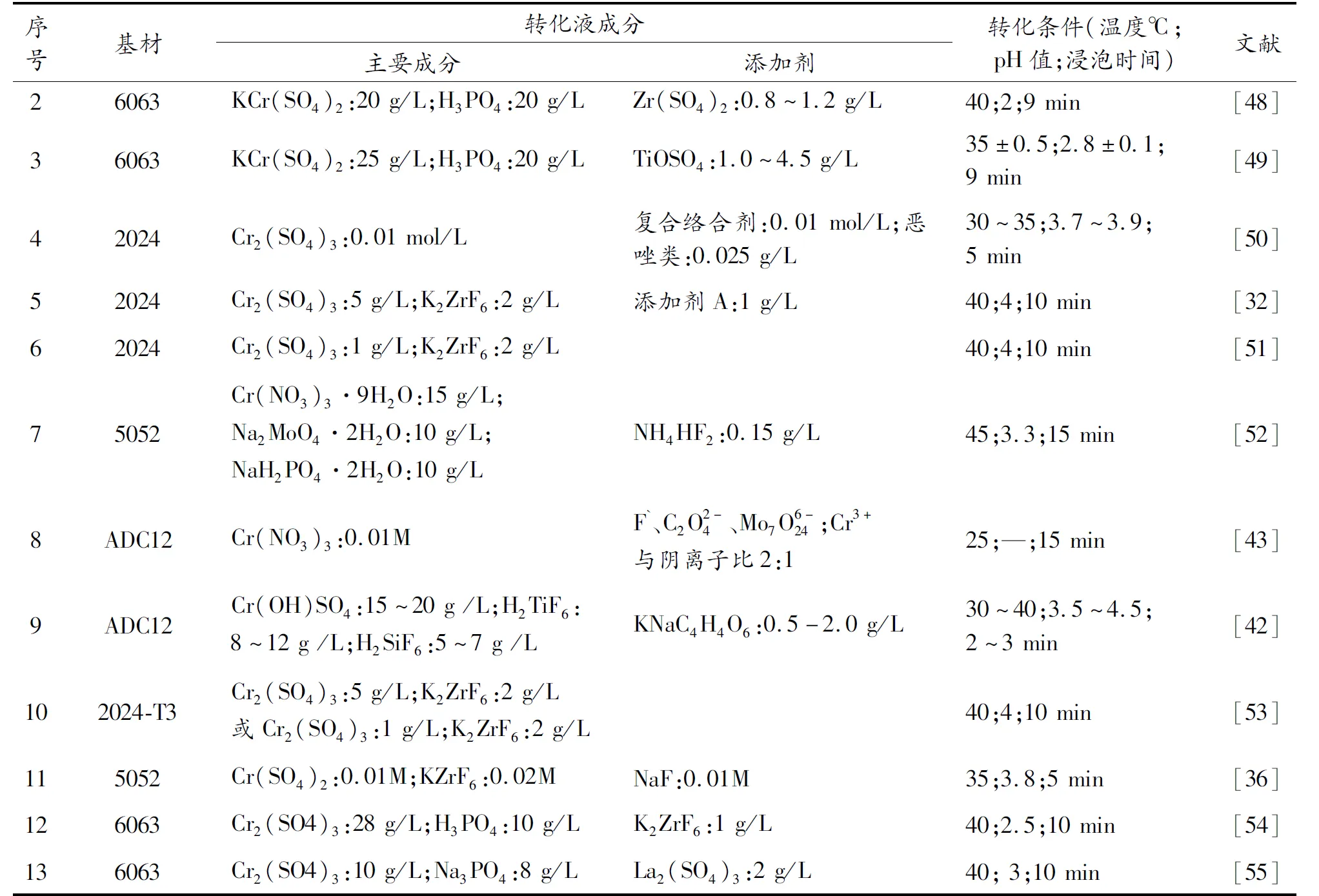

表1和表2分別給出一些實驗室用和商用三價鉻轉(zhuǎn)化液及其成膜條件。從表1和表2可以看出,盡管轉(zhuǎn)化液的主要成分大體上相同或相似,但較小的成分差別也可能會對轉(zhuǎn)化膜的結(jié)構(gòu)和性能產(chǎn)生影響。Munson等[45-47]研究了SurTec 650 chromitAL的3種不同版本轉(zhuǎn)化液(650E、650V和650C)對AA7075-T6鋁合金上制備的轉(zhuǎn)化膜的結(jié)構(gòu)、成分及性能的影響,3種溶液中鉻的濃度相近(約150 ppm),Zr濃度約為Cr的2倍(分別為275、350和340 ppm),650V和650C中含有Zn,且S含量較高,650C中Fe含量較高。相對于650V,650E和650C制得的轉(zhuǎn)化膜最厚,但650C的膜出現(xiàn)裂紋、分層現(xiàn)象。650E膜層提供最高水平的腐蝕保護,和其溶液中最大的Zr/Cr比有關(guān)。

表1 實驗室用三價鉻轉(zhuǎn)化液及其成膜條件

續(xù)表(表1)

表2 商用三價鉻轉(zhuǎn)化液及其成膜條件

1.2 預(yù)處理的影響

鋁合金化學(xué)轉(zhuǎn)化處理之前的堿洗(脫脂)主要為了去除加工和成型過程中的油污,脫脂后使用酸性脫氧劑來溶解表面氧化物或黑皮,即酸洗。不同的脫氧劑使得鋁合金的表面形態(tài)和粗糙度有較大差異[88]。

雖然Guo的研究表明含或不含硅酸鹽的2種預(yù)處理后AA2024-T3試樣表面相似,形成的TCP膜幾乎沒差別[64]。但大部分研究表明預(yù)處理會對試樣的表面產(chǎn)生影響,從而影響轉(zhuǎn)化膜。Li等認為TCP膜的耐蝕性取決于脫氧劑的化學(xué)性質(zhì)和處理時間,會造成鋁合金表面粗糙度、凹坑密度和深度不同,從而影響轉(zhuǎn)化膜性能。Turco Liquid Smut-Go脫氧劑很大程度上能清除殘留的硅酸鹽污染物,而0.1 mol/L NaOH不能清除殘留的硅酸鹽。當Turco Liquid Smut-Go脫氧處理時間較長時,AA2024-T3的表面粗糙度、凹坑密度和深度較大,導(dǎo)致形成的TCP膜不完全并有更多缺陷,在含氯電解液中轉(zhuǎn)化膜耐蝕性下降,故推薦其脫氧時間要短,如0.5~2 min。但0.1 mol/L NaOH溶液中脫氧鋁的溶解更均勻,表面光滑,粗糙度、坑密度和坑直徑?jīng)]變化,坑深度降低,獲得的TCP膜的耐蝕性最好[59]。Yi[78]認為含鉻酸和氫氟酸的脫氧劑6不適合AA2024-T3鋁合金的酸洗預(yù)處理,HNO3酸洗預(yù)處理后合金表面幾乎無變化,相對光滑,所形成的TCP膜更厚些。Qi等[70]采用NaOH堿洗,硝酸或商業(yè)脫氧劑Oxidite D-30脫氧預(yù)處理AA2024-T351合金,2種預(yù)處理后TCP膜界面相似,但硝酸脫氧預(yù)處理后膜層底部會出現(xiàn)局部腐蝕小區(qū)域,而商用脫氧劑的預(yù)處理很少出現(xiàn)此情況,商用脫氧劑預(yù)處理的TCP膜的耐腐性更好。預(yù)處理對銅在合金基體中的富集、合金表面電活性銅的含量以及殘余金屬間化合物的組成有一定影響。Viroulaud等[66]酸洗預(yù)處理后的AA2024-T351合金表面明顯富集銅,但認為銅富集對TCP膜層的質(zhì)量是并不是有害的,而認為是氟化鋁的產(chǎn)生影響了膜層的沉積和質(zhì)量,或者膜層生長過快導(dǎo)致形成較厚且易開裂的膜層。此外,預(yù)處理不僅影響轉(zhuǎn)化膜的形成,還會影響鋁合金的疲勞壽命,Akanou等[84]認為和轉(zhuǎn)化膜生長前脫氧預(yù)處理中粗大的金屬間化合物S-Al2CuMg的脫落有關(guān),導(dǎo)致裂紋過早萌生。

1.3 后處理的影響

Guo等[64]研究發(fā)現(xiàn),鋁合金AA2024-T3的TCP膜在大氣環(huán)境下室溫老化24 h時有裂紋出現(xiàn),48 h后裂紋明顯增加。Li等[28]的研究表明:老化可以改善AA2024-T3鋁合金TCP膜的屏障作用,室溫空氣老化72 h,轉(zhuǎn)化膜的低頻阻抗比老化24 h的大了3個數(shù)量級,但老化24~96 h的試樣中僅有30%的試樣表現(xiàn)出耐蝕性的改善。為此,他們專門研究了老化溫度和時間對轉(zhuǎn)化膜結(jié)構(gòu)和耐蝕性的影響。TCP膜在≤100 ℃過夜老化后,膜層中缺陷和水化通道減少,合金暴露區(qū)域形成無缺陷的氧化鋁層,有助于耐蝕性的改善,但150 ℃的老化使得膜層過度脫水和收縮,從而嚴重開裂甚至脫落。室溫下老化時間越長,TCP膜合金的抗腐蝕能力越強,老化7 d的耐蝕性能提高最多[60],但阻抗值沒有文獻[28]中室溫大氣環(huán)境下老化72 h的阻抗值高。

借鑒鋁合金陽極氧化膜的沸水后處理,Qi等[29]研究了水浴后處理對AA2024-T351鋁合金TCP膜形貌、成分和耐蝕性能的影響。在自然暴露于空氣中的體積分數(shù)為3.5%的NaCl溶液的浸泡測試中,發(fā)現(xiàn)40 ℃去離子水后處理能提高膜的耐蝕性,而且水的pH值對膜層也有影響。pH5和pH7的水浴后處理后膜層厚度相當,pH9的水浴后處理膜層明顯收縮,pH5的水浴后處理試樣耐蝕性最高,pH9的水浴后處理最差。他們還指出,20 ℃和40 ℃去離子水后處理后,膜層表面附近的Zr有顯著差異,膜層中分別是氧化物和氫氧化物占主導(dǎo)[70]。隨后的研究也證實40 ℃去離子水浸泡后處理120 s顯著提高了AA2024-T351合金TCP膜的耐蝕性[69]。經(jīng)含H2O2和鑭鹽的Socosurf PACS溶液后處理的AA2024-T3鋁合金TCP膜的耐蝕性明顯提高[83,85],膜層厚度沒變化,耐鹽霧測試360 h。鑭能夠提高膜層的密度和均勻性,對減少轉(zhuǎn)化膜開裂有一定效果,但單獨的H2O2和鑭鹽后處理并不能達到此耐蝕效果。

1.4 基材合金顯微組織的影響

三價鉻轉(zhuǎn)化工藝參數(shù)會影響轉(zhuǎn)化膜的性能,而鋁合金基材本身的合金成分及加工狀態(tài)的不同也會對轉(zhuǎn)化膜的成膜和耐蝕性產(chǎn)生影響。通常認為Cu對于鋁合金表面三價鉻化學(xué)轉(zhuǎn)化膜的耐蝕性是不利的。相較于6061和7075鋁合金,2024鋁合金三價鉻轉(zhuǎn)化膜較難形成,與2024鋁合金中較高的銅含量有關(guān)[89]。

Thirupathi等認為AA7075合金與AA6082和AA6063合金相比,TCP膜的耐蝕性要差,是因為7075合金表面坑內(nèi)Cr3+不均勻且Cu含量高的區(qū)域可能導(dǎo)致膜層失效,而Cu離子是導(dǎo)致膜失效的敏感原因[77]。為研究Cu對TCP膜的耐蝕性的影響,Saillard等[81,82]對AA2024-T3鋁合金進行190 ℃不同時間的時效處理,以增加合金中銅的析出。結(jié)果表明:長時效樣品脫氧后表面銅覆蓋率要高些,而銅覆蓋率對TCP膜的生長產(chǎn)生直接影響,長時效樣品的TCP膜厚但缺陷多,導(dǎo)致耐蝕性最低。Cu對AA2024鋁合金TCP膜的影響主要和其在合金中的狀態(tài)有關(guān),以固溶體還是析出相形式存在所造成的影響不同。Cu固溶于基體時,形成的轉(zhuǎn)化膜薄而均勻。當Cu以析出相形式存在時,使天然氧化膜厚度增加,脫脂脫氧處理后,較厚的富銅氧化物層增加了表面粗糙度,導(dǎo)致TCP膜更厚但缺陷更多。

除了銅覆蓋率對膜層性能有影響外,基材原始粗糙度不同也會導(dǎo)致膜層耐蝕性不同。Verdalet-Guardiola等對3種不同狀態(tài)的AA2024-T3樣品(1 mm軋制態(tài)、拋光態(tài)和3 mm拋光態(tài))預(yù)處理后的表面狀態(tài)以及形成的TCP膜進行了研究。在0.1 mol/L Na2SO4溶液中,膜層的保護性能隨著表面粗糙度的增加而降低,初始組織中Al-Cu-Mg金屬間化合物含量較低(銅覆蓋率低)的試樣表面上生長的TCP涂層具有更好的保護效果。但在較強侵蝕性的0.5 mol/L NaCl溶液或中性鹽霧實驗中膜層耐蝕性差異不大,因為TCP膜對點蝕很敏感。原始粗糙度或表面銅覆蓋率大不利于膜層的耐蝕性,因為快的生長速度導(dǎo)致較厚的膜層更容易開裂脫落[79]。

不同形變熱處理會使鋁合金的顯微組織不同,從而轉(zhuǎn)化膜表現(xiàn)出不同的耐蝕性,即使同一種合金不同截面上生成的膜的耐蝕性也有所不同。AA2024-T3合金TCP膜的耐蝕性優(yōu)于AA2024-T351合金TCP膜,AA2024-T351合金平行于L/LTsurface平面上生成的膜的耐蝕性要比平行于L/LTcore和LT/ST平面的好(L:軋制方向,LT:長橫向,ST:短橫向,surface:0 mm深度,core:板30 mm深度)。這是因為S相金屬間化合物相和沿晶界的富Cu的析出相對脫氧溶液的反應(yīng)活度不同造成TCP膜耐蝕性的差異[80]。

盡管在工業(yè)應(yīng)用中,同一合金的不同批次或原始表面狀態(tài)的不同對TCP膜的耐蝕性的影響非常有限,但毫無疑問,顯微組織的差異對TCP膜的性能的影響不可忽視。因此,對于不同類型的鋁合金應(yīng)該適當調(diào)整轉(zhuǎn)化工藝。

2 三價鉻轉(zhuǎn)化膜的結(jié)構(gòu)和成膜機理

2.1 轉(zhuǎn)化膜結(jié)構(gòu)

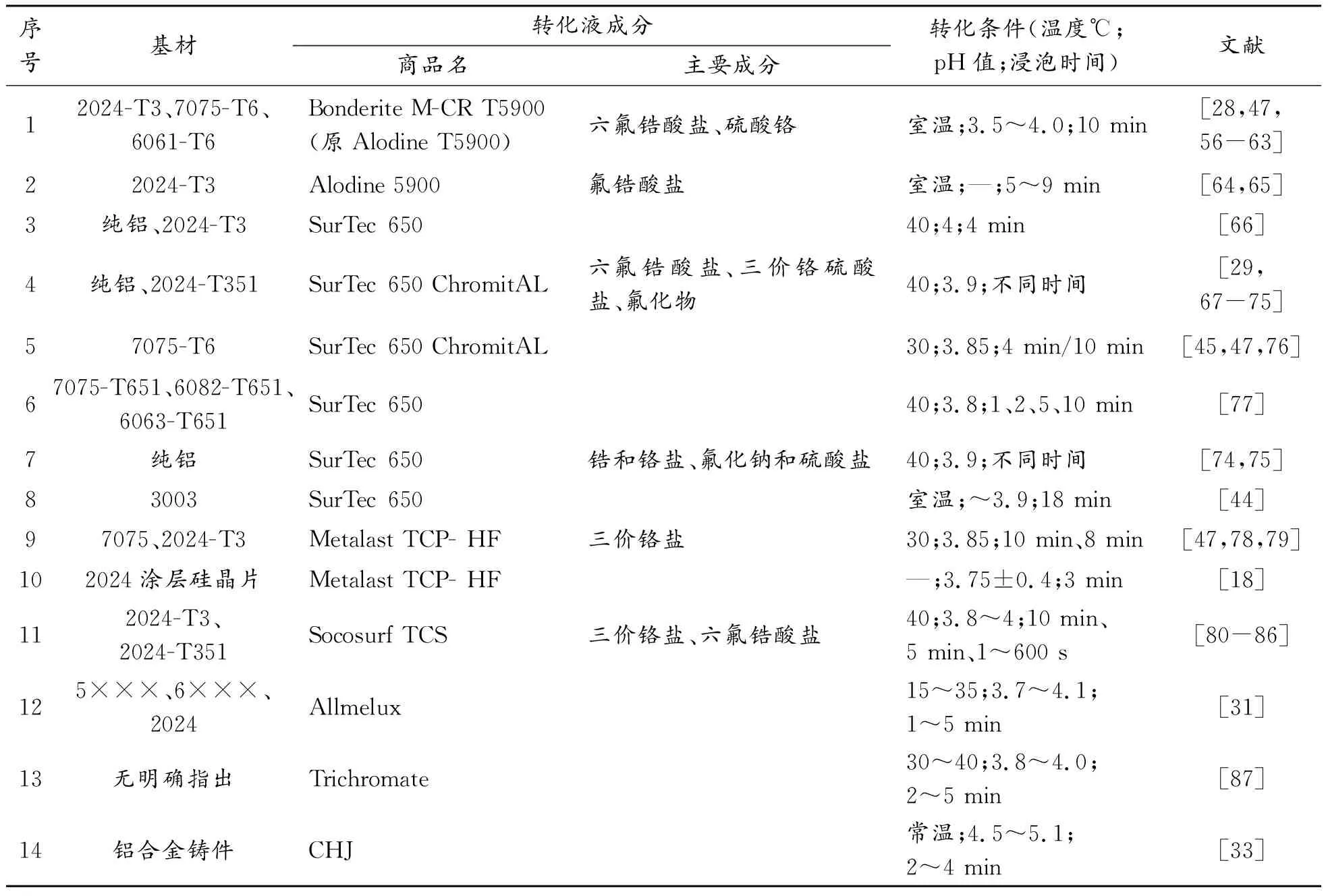

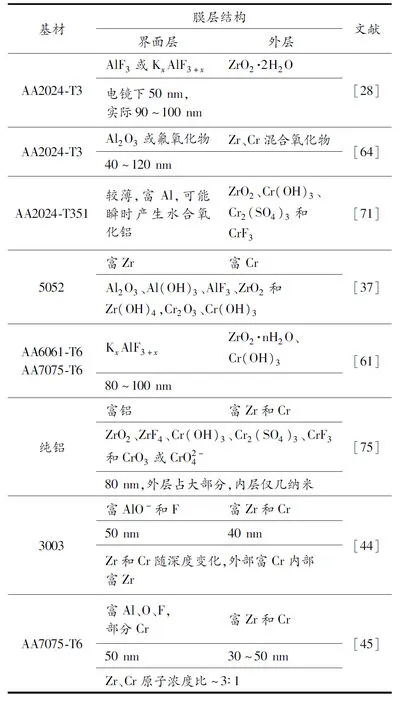

早期的研究由于受限于檢測手段,無法對鋁合金三價鉻化學(xué)轉(zhuǎn)化膜的組成和結(jié)構(gòu)做出很精細的分析,只能大致判斷膜層所含元素及可能的組成。Dong等[18]采用中子反射率和X射線反射率,首次指出AA 2024鋁合金的TCP膜為兩層結(jié)構(gòu),表面較粗糙且有缺陷,還有Al(Ⅲ)化合物的殘留,膜的組成為:Cr2O3·iH2O·x(ZrO2·jH2O)(i=2.10±0.55,j=1.60± 0.45,andx=0.85±0.14),膜的生長與沉積時間呈線性關(guān)系。之后的研究基本證實鋁或鋁合金上的TCP膜為雙相結(jié)構(gòu),厚度基本在幾十到一百多納米,外層富鉻(和富鋯),內(nèi)層為富鋁和/或氟的界面層,組成上略有不同,與采用的轉(zhuǎn)化工藝及基材有關(guān)。文獻提及的TCP膜結(jié)構(gòu)如表3所示。

表3 鋁及鋁合金三價鉻轉(zhuǎn)化膜結(jié)構(gòu)

Guo等[64]在AA2024-T3鋁合金上制備的TCP膜是由幾百納米的顆粒組成的致密層,外層為鋯鉻混合氧化物,內(nèi)層為氧化鋁或氟氧化物的界面層,根據(jù)轉(zhuǎn)化時間不同,厚度約40~120 nm。圖2為AA2024-T3鋁合金在Alodine 5900轉(zhuǎn)化液中浸泡10 min制得的TCP膜形貌的SEM和TEM圖。

圖2 AA2024-T3浸泡10 min的TCP膜的SEM和TEM圖

Chen等[37]在5052鋁合金上制備的三價鉻轉(zhuǎn)化膜主要為Cr、Al、Zr和F的氧化物,300 s轉(zhuǎn)化的膜中,鋯和鉻分別集中在膜層的內(nèi)層和外層,其他元素均勻分布在整個膜層上,但轉(zhuǎn)化時間延長至600 s時,膜層更厚,但外層的鉻和氟的強度下降,內(nèi)層的鋁、氟和氧的強度也下降。Qi等[71]指出有時膜表面可能會瞬時形成富鋁的水合氧化鋁表層。AA2024-T351鋁合金陰極第二相顆粒上的轉(zhuǎn)化膜通常比基體上的轉(zhuǎn)化膜厚。在轉(zhuǎn)化過程的早期,在S相顆粒上形成的膜層最厚。膜層底部發(fā)生基體的局部腐蝕和銅富集,局部腐蝕可能與觀察到的氟離子在內(nèi)層的積聚和銅在合金中的富集有關(guān)。Munson等觀察到AA7075-T6鋁合金上的轉(zhuǎn)化膜,通常由結(jié)節(jié)狀顆粒(聚集物)組成,在金屬間化合物顆粒和周圍膜層有一定富集或增厚[45]。

2.2 轉(zhuǎn)化膜成膜機理

一般認為三價鉻轉(zhuǎn)化膜的成膜是由鋁合金和轉(zhuǎn)化液界面處pH值增加驅(qū)動的。轉(zhuǎn)化液中的氧化劑和鋁反應(yīng),破壞鈍化的鋁氧化層,使鋁溶解并伴隨著電極電位負向移動,發(fā)生氧的溶解和析氫反應(yīng),這些陰極反應(yīng)導(dǎo)致pH值的升高,這有利于水合氧化鋯和水合氧化鉻、氫氧化鉻等在表面的共沉積,從而形成三價鉻轉(zhuǎn)化膜[64]。

對于鋁合金三價鉻轉(zhuǎn)化膜的形成,研究人員還對鋁及鋁合金TCP的動力學(xué)進行了詳細研究。純鋁TCP膜的生長分為3個過程[75,90-91]:① 誘導(dǎo)期或激活期,天然氧化鋁層溶解和膜層無明顯的生長;② TCP膜的線性快速生長期;③ 低速或有限的生長期,但不同研究人員對每個過程的時間劃分不同。Qi等[91]還指出電解液中氟離子的可用性決定了膜層的生長速度。Dardona等[92]還通過施加外加電位調(diào)節(jié)陽極和陰極反應(yīng),控制轉(zhuǎn)化膜的形成動力學(xué)和化學(xué)成分。

對于鋁合金上TCP膜的生長,Chen認為5052鋁合金上三價鉻轉(zhuǎn)化膜的生長的主要在30~300 s的浸泡階段[37]。Verdalet-Guardiola等[86]提出了2024-T3鋁合金上TCP膜的形核和生長機制,也分為3個步驟,且每步與開路電位(OCP)曲線中的3個區(qū)相對應(yīng):① 0~13 s(初始電位下降),首先在預(yù)處理后的表面脊處形成小的結(jié)節(jié),這些位置完全被覆蓋后,整個試樣表面發(fā)生沉淀,含有少量氟、鉻和鋯的單層前驅(qū)膜層形成,氟離子激活基材表面,天然氧化物溶解;② 15~45 s(電位快速增加),外層成核,膜層生長動力學(xué)減慢,前驅(qū)膜層氟富集,成分演變?yōu)楦讳X和氟的TCP膜內(nèi)層;③ 45 s后(電位的穩(wěn)定),涂層生長速度下降,但外層繼續(xù)生長,同時內(nèi)層也在生長,TCP雙層結(jié)構(gòu)形成。他們認為需要600 s的持續(xù)轉(zhuǎn)化時間才能獲得良好的防腐性能,但可以嘗試找到加速化學(xué)反應(yīng)的方法,優(yōu)化涂層的成分和結(jié)構(gòu),從而減少工藝所需持續(xù)時間。

3 三價鉻轉(zhuǎn)化膜的耐蝕性及耐蝕機理

對于三價鉻轉(zhuǎn)化膜的腐蝕性能的評價有:稱重法、表面觀察法和電化學(xué)測試法。為了加速模擬腐蝕環(huán)境,最常采用的腐蝕測試是ASTM B117規(guī)定中的中性鹽霧試驗,另外還有薄層霧加速腐蝕試驗。電化學(xué)測試法是目前在鋁合金TCP膜耐蝕性評價中用的最多的,如:動電位極化曲線、電化學(xué)阻抗譜和開路電位等。大多數(shù)電化學(xué)測試是在室溫下自然曝氣的NaCl(0.5 mol/L)或NaCl和Na2SO4(分別為0.1 mol/L和0.5 mol/L)的溶液中進行的。

余會成[35]在其最佳轉(zhuǎn)化工藝下制備的6063鋁合金三價鉻轉(zhuǎn)化膜,相當于一種具有占優(yōu)勢陽極行為的混合型緩蝕劑,為鋁合金表面提供了足夠的保護。6063鋁合金的腐蝕電流從6.28降到0.10 μA/cm2,腐蝕電位從 -0.907正移到 -0.773 V,成膜后陽極區(qū)小孔腐蝕電位從 -0.615升高到 -0.443 V,鈍化區(qū)從0.292變寬到0.33 V,這些都表明形成轉(zhuǎn)化膜后,陽極過程受阻,電極表面電子轉(zhuǎn)移及鋁合金的溶解腐蝕更難發(fā)生,表面上很難發(fā)生小孔腐蝕;陽極電流下降的幅度大于陰極電流下降幅度。在NaCl溶液浸泡實驗中,轉(zhuǎn)化膜發(fā)生較嚴重腐蝕的部位,基體含Si量比較高。在成膜時表面富Si微區(qū)充當了微陰極區(qū),此處成膜較快,但該處轉(zhuǎn)化膜致密性差,結(jié)構(gòu)疏松,在含Cl-的介質(zhì)中更容易腐蝕。浸泡12天后,膜層中Cr含量大幅降低,膜層腐蝕,裸露出鋁合金表面,導(dǎo)致小孔數(shù)量增多。

Li等[61]在6061和7075鋁合金上制備的TCP膜在自然曝氣的Na2SO4和氯化鈉NaCl電解質(zhì)溶液中,均表現(xiàn)出良好的穩(wěn)定性,極化電阻均增加了約100倍,說明膜層對兩種合金都具有良好的耐蝕性。Munson等[46]用SurTec 650 chromitAL所制備的AA7075-T6鋁合金TCP轉(zhuǎn)化膜,在低氯化物溶液中同時提供陽極和陰極保護,而在高氯化物溶液中更多地起到陰極緩蝕劑的作用。膜層通過提供擴散屏障和可能阻斷O2在陰極活性金屬間化合物上的化學(xué)吸附來抑制溶解氧的還原。

Li等[28]在AA2024-T3合金上制備的TCP膜的極化阻值是無覆膜合金的10倍,比無Cr(Ⅲ)的Alodine 5200轉(zhuǎn)化液制備的膜層的高2~4倍,TCP膜為AA2024鋁合金同時提供了陽極和陰極保護。陽極保護是通過物理阻礙富鋁位點和電解液的接觸而發(fā)生的金屬氧化反應(yīng),陰極保護則是通過阻礙或部分阻礙富銅金屬間化合物的還原。Shruthi等[58]則認為AA2024-T3鋁合金TCP轉(zhuǎn)化膜,對陽極和陰極電流都有抑制,但對陰極電流的抑制水平更高。但Cai等認為,2024-T3鋁合金上TCP轉(zhuǎn)化膜主要是通過阻止陽極溶解過程來達到耐蝕性的[93]。

除了對侵蝕性較弱的Na2SO4和侵蝕性較強的NaCl溶液環(huán)境外,Life等[94]評估了三價鉻轉(zhuǎn)化膜的鋁合金室溫和55℃下暴露在潮濕空氣中的耐蝕性。覆膜的3種合金(AA2024、6061和7075)暴露 14 d,合金坑密度沒有變化,具有良好的結(jié)構(gòu)和化學(xué)穩(wěn)定性。55℃暴露的試樣極化電阻值增加幅度較大,室溫下的極化電阻有所增加,認為室溫下極化電阻的增加是因為缺陷和膜層不完整處形成氧化鋁層,55℃下的增加可能是部分脫水和收縮引起的。

4 三價鉻轉(zhuǎn)化中的六價鉻及自愈性

由于三價鉻轉(zhuǎn)化工藝及其膜層中不含Cr6+,被認為是一種綠色環(huán)保的,且最有前景替代鉻酸鹽轉(zhuǎn)化的一種化學(xué)轉(zhuǎn)化處理工藝。早期的研究中,研究人員在鋁合金三價鉻轉(zhuǎn)化膜上未檢測到六價鉻的存在[36,37,64,95],在SO2鹽霧以及室內(nèi)外環(huán)境暴露后的試樣中沒檢測到六價鉻,甚至在使用18個月未更換的轉(zhuǎn)化液及其生產(chǎn)的零件中都未檢測到六價鉻[96]。Iyer等[97]利用俄歇電子能譜、二苯卡巴肼和紫外可見譜,在NAVAIR開發(fā)的三價鉻工藝轉(zhuǎn)化膜涂覆的鋁板或轉(zhuǎn)化液中未檢測出Cr(Ⅵ),但指出當試樣暴露在強酸或強氧化條件下,可能會瞬態(tài)形成Cr(Ⅵ),而且不同檢測手段得到的結(jié)果并不完全相同。

為減少膜生長過程中H2O2和Cr(Ⅵ)的生成,可在轉(zhuǎn)化液中加入CuSO4,在鋁表面沉積的富Cu微粒更有利于四電子氧還原反應(yīng),從而減少(二電子)氧還原產(chǎn)生的H2O2。采用紫外分光光度法檢測到轉(zhuǎn)化液中確有H2O2產(chǎn)生,但膜層中未檢測到Cr(Ⅵ)[74]。另外,可在轉(zhuǎn)化液中加入Fe(Ⅱ),合金表面陰極位置上的Fe(Ⅱ)優(yōu)先被H2O2氧化,抑制了Cr(Ⅲ)的氧化,減少膜層中Cr(Ⅵ)含量[72-73]。而Fe(Ⅱ)對膜的基本組成、生長動力學(xué)和合金耐蝕性能影響很小。同樣純鋁在添加Fe(Ⅱ)的轉(zhuǎn)化液中形成的TCP膜中沒有Cr(Ⅵ)出現(xiàn),但氯化物溶液會在這種改性膜層中誘導(dǎo)鉻酸鹽的產(chǎn)生[73]。

鉻酸鹽轉(zhuǎn)化膜性能優(yōu)異的一大特點就是具備自愈性,這是由于鉻酸鹽轉(zhuǎn)化膜中釋放Cr(Ⅵ)到腐蝕環(huán)境中,遷移到無涂覆或受損區(qū)域,并被還原為不可溶的且具有保護性的氫氧化鉻,從而提高耐蝕性。現(xiàn)有研究中,已發(fā)現(xiàn)三價鉻轉(zhuǎn)化膜在某些情況下存在瞬態(tài)形成的Cr(Ⅵ),這是否表明三價鉻轉(zhuǎn)化膜也具有自愈性。現(xiàn)有文獻[38,65,93,100]采用人工劃痕池法[101]對TCP轉(zhuǎn)化膜的自愈性進行了研究。在稀釋的Harrison’s溶液和無膜層的試樣表面檢測到了Cr的存在,但未檢測到Zr。認為這是轉(zhuǎn)化膜中的Cr釋放到溶液中,遷移并沉積在未覆膜樣品的表面。TCP膜表面附近的未涂覆表面的極化電阻比無膜層試樣的高,腐蝕程度也比無膜層試樣低,說明TCP膜層能對附近未涂覆表面提供有效的緩蝕作用,具有自愈性,認為這可能與Cr(Ⅵ)的瞬態(tài)形成有關(guān)。

5 結(jié)論

相對于廣泛應(yīng)用的鋁合金陽極氧化表面處理技術(shù),三價鉻化學(xué)轉(zhuǎn)化技術(shù)對設(shè)備的要求較低,對基材形狀和尺寸也無特殊要求,無需外加電源設(shè)備,成膜工藝簡單,適用范圍廣,成本低。相對于無鉻的化學(xué)轉(zhuǎn)化法而言,三價鉻化學(xué)轉(zhuǎn)化膜耐蝕性較好,原料價格低,成膜工藝相對好控制,且已有一定的商業(yè)應(yīng)用,乃是目前最有前景的代替六價鉻化學(xué)轉(zhuǎn)化的表面處理方法。

目前國內(nèi)外已對鋁合金三價鉻轉(zhuǎn)化工藝、成膜過程及轉(zhuǎn)化膜耐蝕性進行了一定的研究,但還不深入系統(tǒng),迫切需要進一步加強研究。首先,鋁合金的顯微組織,特別是第二相顆粒,對三價鉻轉(zhuǎn)化膜的結(jié)構(gòu)和耐蝕性能的影響規(guī)律尚不明晰,需要結(jié)合不同應(yīng)用需求和合金種類進行深入研究;其次,目前國內(nèi)外對三價鉻轉(zhuǎn)化膜的耐蝕機理的認識仍停留在較為宏觀的層面上,缺乏對微觀腐蝕機理的深入研究和剖析;再者,如何將三價鉻轉(zhuǎn)化膜技術(shù)與其他鋁合金表面處理技術(shù)進行結(jié)合,開發(fā)高性能、低成本、環(huán)保型鋁合金表面處理新技術(shù)也是未來重要的研究課題。