基于可編程邏輯控制器的留置針自動熔頭系統(tǒng)的設計

張化強,王韶龍,李新東,程智超,布俊豪

河南駝人醫(yī)療器械研究院有限公司智造工程部 (河南長垣 453400)

留置針又稱套管針,由穿刺針、穿刺針軟管、針柄、止液夾、隔離塞、延長管和肝素帽組成[1-2],主要被用于護理人員對患者的護理過程,可減少護理人員的日常工作量,減輕頻繁靜脈穿刺給患者帶來的痛苦[3-4]。在使用過程中,護理人員需要先將留置針的穿刺針和穿刺針軟管一同刺入患者靜脈,此過程對穿刺針軟管熔頭的長度和外形要求極高,既不能過長,又不能過短,且應保證熔頭斷面整齊無毛刺,穿刺針軟管外表面光滑無雜亂紋路[5-6],該要求給留置針的自動化熔頭帶來了極大的挑戰(zhàn)。目前,操作人員多采用單獨的熔頭裝置進行留置針軟管熔頭,包括熔頭模具和加熱裝置。此種熔頭裝置自動化程度較低,需要操作人員實時操作,且不具備合格品檢測功能,需要后期單獨檢測,導致操作人員工作量增大,效率變低,不能進行大規(guī)模生產[7-8]。

本研究設計的留置針自動熔頭系統(tǒng)采用可編程邏輯控制器(programmable logic controller,PLC)實現(xiàn)對留置針的自動熔頭生產,并且對留置針的上料、涂覆硅油、熔頭、視覺檢測及下料等工序進行協(xié)同控制,操作人員只需將擺盤裝好待熔頭的留置針產品放于自動上、下料設備中,由熔頭系統(tǒng)的機械手實現(xiàn)自動上料功能,進而完成對留置針熔頭、檢測等一系列工序。該熔頭系統(tǒng)極大地提高了留置針生產的自動化程度,節(jié)約了人力成本;此外,該系統(tǒng)配備視覺檢測系統(tǒng),可甄別不良品并對不良品單獨下料,減少了后期檢測人員的工作量,進一步提高了生產效率。

1 系統(tǒng)的工作原理

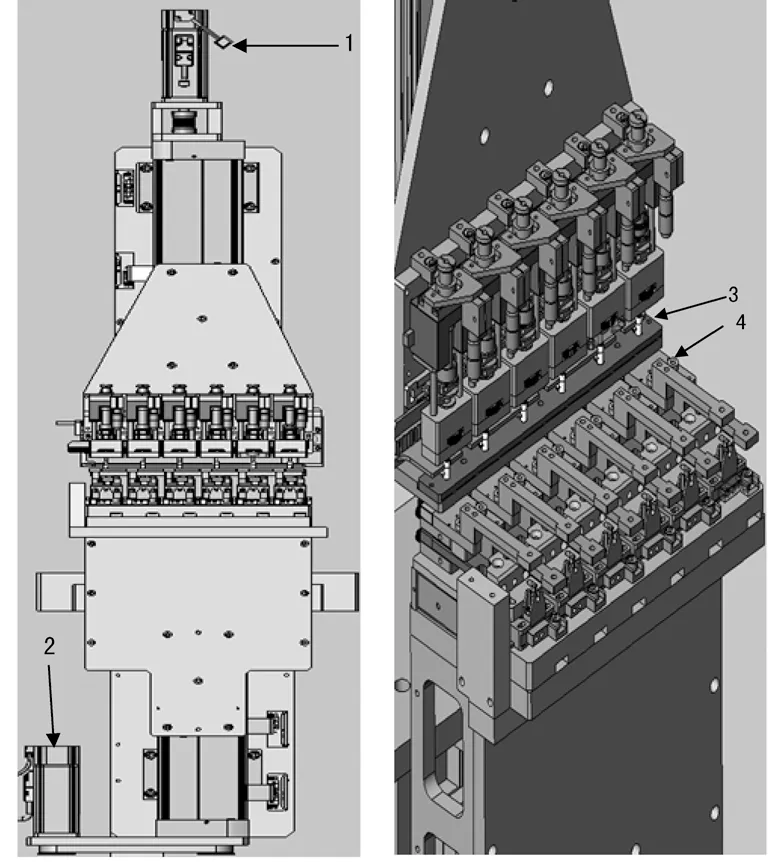

留置針自動熔頭系統(tǒng)采用的是轉盤式設計,可實現(xiàn)連續(xù)生產,且轉盤式結構設計緊湊,可最大限度地利用生產空間。系統(tǒng)的整體結構見圖1,如圖所示,轉盤上設有8個工位,每個工位上可放置6個產品,當進行留置針熔頭時,共包含8個生產工序,分別為留置針上料、涂覆硅油、硅油吹干、熔頭、碎屑吹除、視覺檢測、殘次品下料及合格品下料。該系統(tǒng)采用PLC 進行控制,可控制各個工位的運行,且PLC 適應多數(shù)工業(yè)生產,具有極高的穩(wěn)定性[9-10]。

圖1 留置針自動熔頭系統(tǒng)的整體結構

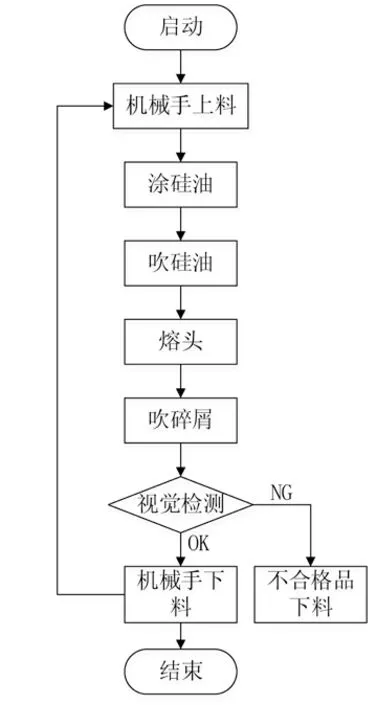

留置針自動熔頭系統(tǒng)的主要生產工序為機械手從上料設備的托盤上夾取6支留置針放于熔頭系統(tǒng)的工位上,然后轉盤轉動,對工位上的留置針進行涂硅油,使熔頭時固定針能夠插拔順暢,不至于損壞產品;待硅油涂完后,轉盤轉動至下一工位,將表面和內部多余的硅油吹去,然后進行熔頭;熔頭時,固定針穿入留置針軟管內,采用高頻加熱對熔頭模具進行加熱,將留置針在模具中加熱,然后轉動固定針,切除頂端多余的熔頭部分,轉盤轉到下一工位,吹去留置針軟管端部的碎屑,接下來進行視覺檢測,檢測留置針的熔頭效果,對不合格品進行標記,在下一工位將不合格品下料,最后在下料工位,機械手夾取合格品放于上、下料設備的產品托盤上,留置針的熔頭工序結束。在自動運行時,各個工位同步運行,保證留置針熔頭系統(tǒng)以最大的效率進行生產。系統(tǒng)的工作原理見圖2。

圖2 留置針自動熔頭系統(tǒng)的工作原理

熔頭工位的結構設計見圖3,如圖所示,當有料的工位轉動至熔頭工位時,向PLC 發(fā)出信號,PLC 接收到信號后啟動熔頭工位的高頻熔頭主機,對熔頭模具進行預熱,將6個工位模具的溫度升至預設溫度;同時,由電機帶動模組將固定針穿入留置針軟管內,此時,底部伺服電機帶動熔頭模具上升,對軟管進行熔頭,完成后進行冷卻,冷卻方式為水冷卻和吹氣冷卻,冷卻完成后,由氣缸帶動齒條及齒輪,使固定針轉動,由于針頂部為整齊的平面,轉動后會將軟管的頭部切除,之后上、下兩個電機復位,熔頭工序完成,轉盤繼續(xù)轉動。

圖3 熔頭工位的結構設計圖

2 系統(tǒng)的軟件實現(xiàn)與分析

留置針自動熔頭系統(tǒng)的軟件部分主要涉及PLC 程序編寫及觸摸屏操作界面設計。PLC 具有極高的穩(wěn)定性和可靠性,可適應較復雜的工藝生產流程,本研究選用歐姆龍的PLC 實現(xiàn)對系統(tǒng)的軟件設計;此外,在工業(yè)生產中,需要對生產設備進行操作控制,常采用觸摸屏實現(xiàn)人機交互,此次采用威綸通的觸摸屏實現(xiàn)對系統(tǒng)的操作界面設計。觸摸屏操作界面包括主界面、各工位手動調試界面、單工位測試界面、報警界面及生產統(tǒng)計界面等,可通過點擊不同的界面控制對應的裝置進行動作。

留置針自動熔頭系統(tǒng)的主界面見圖4,如圖所示,主界面主要顯示熔頭系統(tǒng)運行狀態(tài)、運行時長及生產狀況;此外,可在該界面進行生產變更,更改產品型號、批號及班次。操作人員可通過主界面直觀地了解熔頭系統(tǒng)的整體運行狀況和生產產品的質量,且可通過主界面跳轉至其他界面進行操作。

圖4 留置針自動熔頭系統(tǒng)的主界面

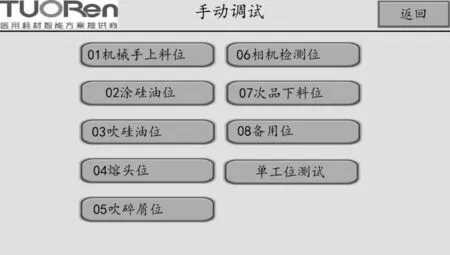

留置針自動熔頭系統(tǒng)的手動調試界面見圖5,如圖所示,該界面的設計是為了對各個工位進行分別調試,選擇相應的工位進入各工位的手動界面,可對工位中的每個氣缸、電機進行單獨控制動作,方便調試;點擊界面右上角“返回”按鈕可回到系統(tǒng)主界面。

圖5 留置針自動熔頭系統(tǒng)的手動調試界面

留置針自動熔頭系統(tǒng)的單工位測試界面見圖6,如圖所示,該界面設有熔頭系統(tǒng)各個工位單循環(huán)按鈕,按下工位運行按鈕,對應的工位將單獨運行,與其他工位不相干涉,當各個工位均處于原位狀態(tài)時,即對應工位的指示燈亮起時,可操作轉盤電機轉動。

圖6 留置針自動熔頭系統(tǒng)的單工位測試界面

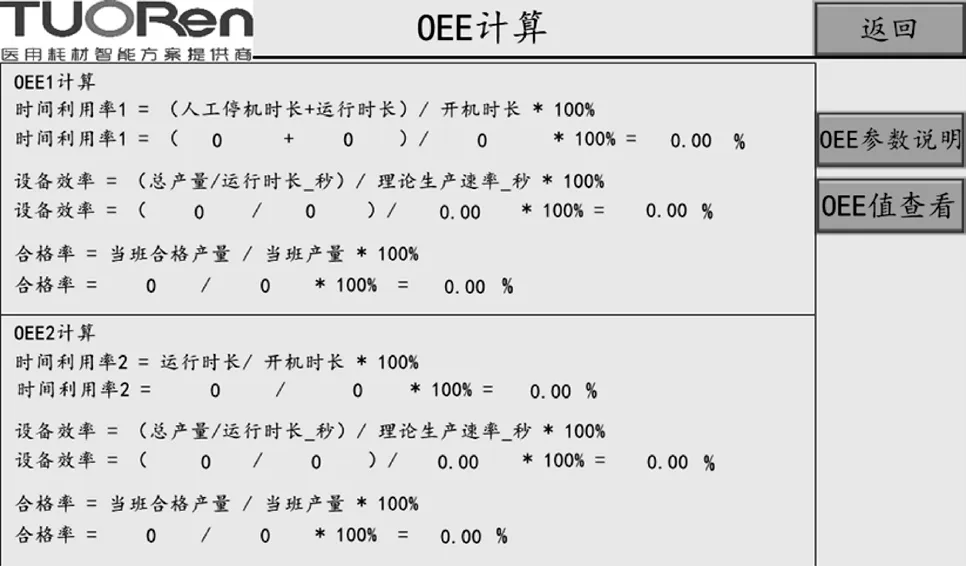

留置針自動熔頭系統(tǒng)的實時OEE 界面見圖7,OEE 即自動化系統(tǒng)綜合效率,是實際生產能力與理論生產能力的比值,可直觀地體現(xiàn)一臺自動化系統(tǒng)的實際運行效率[11]。

圖7 留置針自動熔頭系統(tǒng)的實時OEE 界面

留置針自動熔頭系統(tǒng)的實時合格率界面見圖8,如圖所示,該界面可直觀地顯示熔頭系統(tǒng)的整體合格率和6個工位各自對應的合格率,若運行中系統(tǒng)的合格率降低,則可通過該界面了解到造成合格率降低的原因,便于進行調試改善。

圖8 留置針自動熔頭系統(tǒng)的實時合格率界面

3 系統(tǒng)的熔頭效果

留置針自動熔頭系統(tǒng)采用的熔頭原理為高頻熔頭技術,通過高頻熔頭主機產生高頻電流,對熔頭模具進行加熱,且6個熔頭模具配有單獨的溫控系統(tǒng),可分別控制模具的溫度,以保證熔頭效果。對模具進行加熱后,留置針軟管進入模具,熔頭后迅速進行冷卻,使軟管頭部快速成型,然后旋轉芯棒將軟管頭部熔頭封閉部分切除,使剩余的軟管長度符合產品規(guī)定的要求。

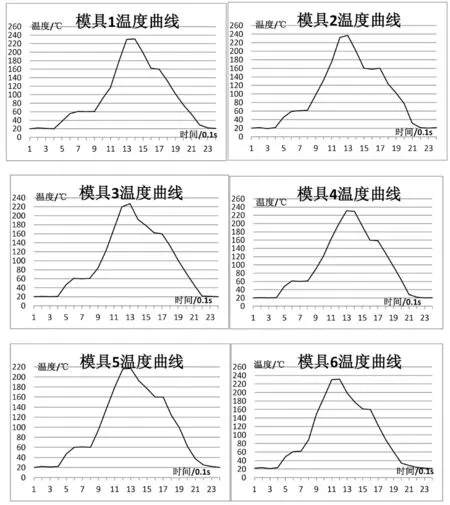

6個熔頭模具的溫度曲線見圖9,如圖所示,熔頭系統(tǒng)停機時模具溫度在20 ℃左右,接近車間的環(huán)境溫度,開機后,加熱系統(tǒng)啟動,預熱至60 ℃,待產品到達熔頭工位,模具開始加熱,溫度迅速升至230~240 ℃(每個模具熔頭效果最好的溫度不同,可通過各自的溫控器進行調節(jié)),升溫完成后,對產品進行熔頭,熔頭0.1~0.2 s 后開始第1次冷卻,冷卻方式為水冷卻和吹氣冷卻共同冷卻,提高冷卻速度,待冷卻至切割溫度時(切割溫度在160 ℃左右),產品內的芯棒轉動,將產品頭端切斷,留下合適的軟管長度,切割完成后,模具迅速降至室溫,熔頭工序完成[12-13]。

圖9 熔頭模具的溫度曲線

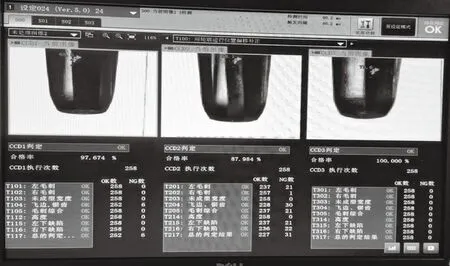

視覺檢測的實時圖像見圖10,如圖所示,每個產品均有對應的相機攝像頭進行視覺檢測,產品的檢測項主要包含穿刺針軟管長度、切割邊緣整齊度、有無飛邊毛刺及切割邊緣寬度,可通過顯示屏直觀地觀察產品合格與否及出現(xiàn)不合格品的原因,便于操作人員進行調試。

圖10 視覺檢測的實時圖像

各個工位的實時合格率見圖11,如圖所示,可通過觸摸屏查看各熔頭工位的合格率,并對合格率較低的工位進行調試;通過觀察圖中的合格率,發(fā)現(xiàn)各個工位的合格率均在90%以上,系統(tǒng)的整體合格率在96%以上,表明該熔頭系統(tǒng)在實際生產中具有較高的合格率,可極大地提高生產效率,改善產品的統(tǒng)一性。

圖11 各個工位的實時合格率

4 小結

本設計實現(xiàn)了留置針上料、熔頭、檢測及下料的全自動生產,采用轉盤形式進行工位循環(huán),保證了生產效率;運用高頻熔頭技術進行留置針軟管熔頭,精確地控制熔頭溫度和時間,提升了熔頭效率和熔頭合格率,節(jié)約了生產所需的人力成本;熔頭完成后采用攝像頭進行視覺檢測,檢測精度高,速度快,可快速、準確地甄別不良品,并實時顯示檢測數(shù)據(jù),便于操作人員進行調試,同時,視覺檢測減少了人工檢測的工作量;最后采用機械手臂進行產品上、下料,實現(xiàn)了精確上、下料。總之,本研究設計的留置針自動熔頭系統(tǒng)可提高留置針熔頭生產效率和合格率。