新能源汽車制動系統常見故障的檢修研究

梁耀杰,何科宇,李吉生

(廣西水利電力職業技術學院,廣西 南寧 530023)

0 引言

制動系統是汽車底盤系統中重要的系統之一。汽車制動系統性能的好壞,直接影響到駕乘人員的生命與財產安全。因此,在衡量汽車的安全系數時,制動系統的安全性能也是重要的參考指標之一。汽車制動系統的工作原理大部分汽車相同,都是通過駕駛員操作制動踏板后,制動總泵中的制動液形成一定的壓力通往制動分泵,最終形成制動的一個過程。不同的地方主要是制動助力器的方式,助力方式可分為真空助力與電子助力。傳統汽車的制動系統真空助力主要是發動機在運轉過程中進氣時形成的吸力抽取助力器內部的空氣形成真空;新能源汽車的制動系統真空助力主要是依靠電動泵抽取助力器內部的空氣形成真空;而助力則是依靠安裝在制動總泵中的電動液壓泵助力,不管是什么形式的助力方式,其作用都是為了方便駕駛員的操作,提高駕駛員在駕駛過程中的安全性與舒適性。了解汽車制動系統的結構組成與原理,有利于對其故障進行檢修。

1 制動系統的工作原理

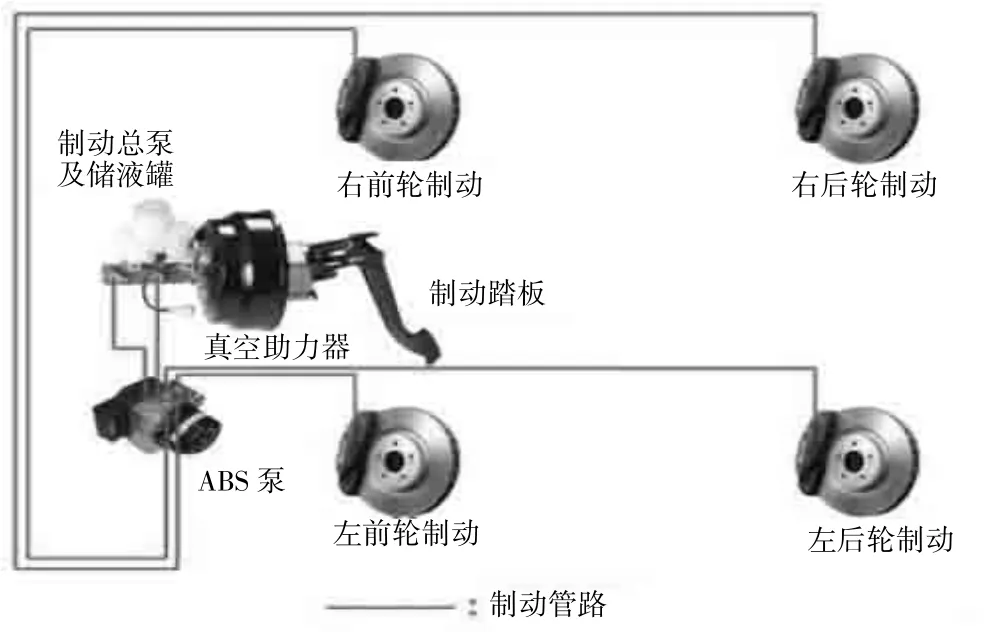

汽車制動系統主要由制動踏板、真空助力器、制動總泵、制動防抱死系統、制動分泵、制動盤等部件組成,如圖1 所示[1]。

圖1 制動系統的組成

圖1的制動盤、制動片、制動分泵是制動系統出現的故障率較高的零部件,掌握制動盤、制動片、制動分泵在制動過程中的工作原理,對檢修新能源汽車制動系統的故障有很大的幫助。

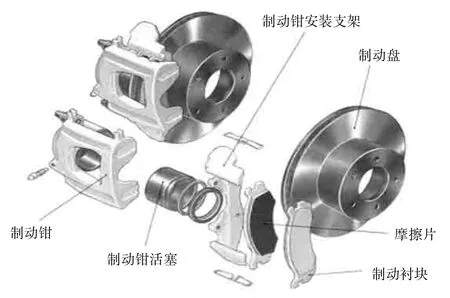

在制動的過程中,駕駛員通過給制動踏板施加推力后,與制動踏板連接的推桿通過推動制動總泵里的活塞推動制動液,收到強大推力的制動液經過制動防抱死系統(Antilock Brake System 簡稱ABS)中的比例分配閥后,分別由四條制動管路通往汽車的四個車輪上的制動分泵中,此時制動管路中帶有壓力的制動液推動制動分泵中的活塞,制動分泵中的活塞因受到來自制動液的壓力而迅速的推動制動片往制動盤的方向移動,此時正在旋轉的制動盤與向其移動的制動片的接觸面則會產生強大的摩擦力,駕駛員施加到制動踏板上的力度越大越久,產生的摩擦力則越大越久,最終制動盤停止旋轉,行程了對車輛的制動,如圖2所示[1]。

圖2 盤式制動器結構圖

制動系統常見的故障現象有制動踏板軟、制動跑偏、制動方向盤抖動、制動異響等,如何快速診斷與排除這些故障,是從業維修人員提高工作效率的關鍵。

2 制動系統故障的檢修

2.1 制動踏板軟

汽車在行駛過程中制動時,制動踏板變軟很多情況下會伴隨著制動距離變長,俗話說剎車不靈。檢查制動踏板軟的故障,需要先檢查制動總泵上的制動液儲液罐里的制動液是否處于正常的刻度范圍。如果不在正常的刻度之間,應先要檢查整個制動系統是否存在制動液泄露;如有泄露的地方,則對泄露的地方進行維修。一般情況下,在制動片沒有過度磨損的情況下,制動液的液面不會出現大范圍的下降。如制動液無泄露,則對汽車的制動系統管路進行排空氣,因為空氣容易壓縮,如果制動管路中存在空氣,會導致制動管路中的制動液壓力不足,從而引起制動踏板軟并伴隨制動距離長,給汽車在行駛的過程中存在極大的安全隱患。在對制動管路進行排空氣時,應該先從距離制動總泵最遠的制動分泵進行,依次從遠到近,每個制動分泵應連續排放5 次以上,或直到把制動管路的空氣排完為止[2]。

如果制動管路排完空氣后,故障仍然未排除,則檢查制動分泵的活塞是否發生卡滯、制動管路的壓力是否正常,如果以上都正常,則是制動總泵存在故障,需要更換制動總泵總成。

2.2 制動跑偏

制動跑偏在我們的日常用車當中經常遇到的故障,制動跑偏是指汽車在行駛的時候,緩慢制動或緊急制動時,汽車的就會往左或往右搶方向,導致汽車在制動時候會突然往路邊或旁邊的車道偏移,此類故障同樣會給行車安全帶來極大的安全隱患。

引起制動跑偏的原因很多,比如制動液管路泄露、制動管路制動液壓力不均勻、制動防抱死系統損壞、制動分泵活動不順暢、前輪左右兩邊輪胎的摩擦力不均勻等,但最常見的原因是前輪左右兩邊輪子上制動分泵的制動力大小不一致、不平衡引起的故障,特別是在緊急制動時現象尤為明顯。制動跑偏通常會往制動力不足的相反方向偏移,比如有輛汽車在行駛過程中制動時,汽車向左偏移,則故障一般是右側前輪的制動分泵的制動力不足所致。

當前輪左右兩邊制動分泵上的活塞活動不順暢或單側出現卡滯現象時,就會導致汽車在行駛過程中制動時制動分泵活塞活動不順暢,導致前輪左右兩側制動分泵施加給制動片的摩擦力存在時間上的差異,左右兩側輪子同一時間內受到的制動力大小不平衡,從而出現搶方向跑偏的現象,此時應該更換前輪制動分泵總成,或清洗干凈活塞后更換制動分泵修理包后,同時對制動管路排空氣,故障即可排除[3]。

當后輪左右兩側輪子上的制動分泵制動力大小不平衡時,汽車在制動過程中就會出現甩尾的現象,特別是在緊急制動時現象尤為明顯。更換兩后輪制動分泵總成或更換制動分泵修理包重新裝配后故障即可排除。

2.3 制動方向盤抖動

制動方向盤抖動是指汽車在行駛過程中制動時,方向盤出現抖動的現象。值得注意的是,行駛過程中制動時方向盤抖動與行駛過程中方向盤抖動要區分開,行駛過程中方向盤抖動主要因為輪胎動平衡數值相差較大等原因引起的故障現象,而行駛過程中制動時方向盤抖動的主要原因是制動系統出現了故障。針對此類故障,排除了懸掛故障外,大多數的故障是由于制動盤表面不平整引起的,在制動的過程中,因為制動盤表面不平整,導致其與制動片接觸時產生的摩擦力不平穩,不平穩的摩擦力產生的振動通過轉向機構傳至方向盤,最終引起汽車在行駛過程中制動時出現方向盤抖動的現象。

因此,當汽車在行駛過程當中出現抖動時,需要檢查前輪制動盤的表面是否平整,對于表面不起槽的制動盤,用肉眼很難判斷出其表面的平整情況,所以需要使用百分表對其進行平面度跳動量進行測量,平面度跳動量的數值可以說明制動盤表面是否平整。以豐田卡羅拉車型的維修手冊為標準,制動盤的平面度跳動量標準數值應小于0.05 mm;大于0.05 mm 時,應該更換制動盤,或對制動盤進行磨削處理,磨削過后的制動盤平面度跳動也重新測量且小于0.0 mm。在對制動盤進行磨削時應注意測量制動盤的厚度。以豐田卡羅拉車型的維修手冊為標準,前輪制動盤的厚度應不小于19 mm,否則應更換制動盤[4]。

除了制動盤會影響汽車在行駛過程制動時方向盤抖動,制動片表面不平整也會出現類似的故障現象,故在檢查完制動盤后,還應對制動片進行檢查,制動片摩擦材料的厚度應不小于3 mm,否則要更換制動片。

制動盤與制動片的表面不平整,還會引起汽車在行駛過程中點動制動時產生刺耳的異響,排除故障的方法與制動方向抖動的方法一致。

3 結語

引起制動系統故障的原因有很多,只有掌握制動系統在制動過程中的整個工作原理,方能快速地判斷引起故障的原因,提高汽車維修從業人員的工作效率。檢修故障時,既要充分結合故障產生的現象來分析原因,找到了產生故障的零部件后,也要充分掌握零部件的標準參數,準確地找出排除故障的方法。