某型發動機渦輪工作葉片動應力測試研究

吳煒

(1.中國航發湖南動力機械研究所,湖南株洲 412002;2.中小型航空發動機葉輪機械湖南省重點實驗室,湖南株洲 412002)

0.引言

渦輪工作葉片是航空發動機的關鍵零件,由于其造型復雜,工作條件惡劣,使得其在研制、生產和使用中產生的故障導致發動機故障的占比較大,其中,葉片振動破壞較為突出[1]。為避免振動產生,葉片可以使用葉冠結構。目前航空發動機中渦輪工作葉片葉冠的常見形式主要有鋸齒冠和平行冠。鋸齒冠摩擦阻尼的減振效果較好,但鋸齒冠形狀復雜,設計、加工和裝配困難。平行冠在裝配時,葉冠與葉冠之間留有間隙。當發動機在工作狀態時,葉冠之間會發生相互碰撞從而耗散振動能量[2]。相對于鋸齒冠的干摩擦阻尼,平行冠的碰撞阻尼效果欠佳,且碰撞條件下葉冠側面的磨損比較嚴重。

為改進平行冠葉片減振效果,本文以某型渦扇發動機平行冠低壓渦輪工作葉片為基礎,提出平行冠渦輪工作葉片成對過盈裝配減振技術,為摸清改進葉片的振動特性進行該型發動機低壓渦輪工作葉片動應力測試研究。

1.測試方案設計

1.1 測試對象和條件

(1)低壓渦輪二級轉子最高工作轉速:11320rpm。

(2)低壓渦輪二級轉子葉尖旋轉半徑:236mm,葉根旋轉半徑:158mm。

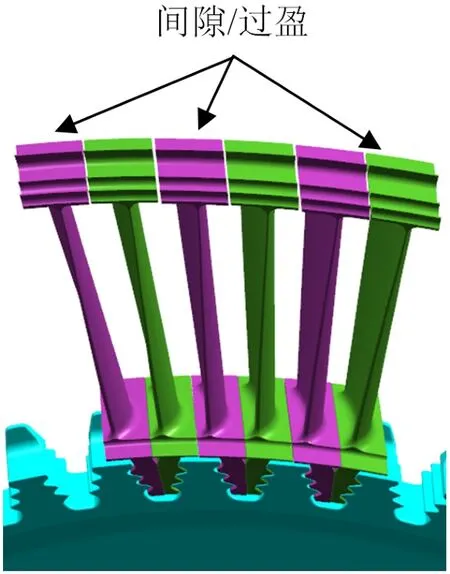

(3)低壓渦輪葉片最高工作溫度:700℃。

(4)測試對象為2種設計狀態的低壓渦輪二級工作葉片,一種為同榫槽內的左、右葉片葉冠配合面之間為間隙裝配葉片,以下稱為現有使用葉片;另一種為同榫槽內的左、右葉片葉冠配合面之間為過盈裝配葉片,以下稱為改進設計葉片。渦輪葉片裝配示意圖如圖1所示。

圖1 渦輪葉片裝配示意圖

1.2 測點布局

目前,轉子葉片動應力測量中,普遍采用仿真分析結果作為測試方案設計的依據[3]。因此本次低壓渦輪轉子測點位置采用仿真分析選取,計算時主要考慮葉片各激振頻率裕度較小的模態,并兼顧低階危險模態,選取時僅考慮峰值應力位于葉身上的對應階次,并綜合考慮應變計能測試的有效頻率范圍,選取應力相對較大而應力梯度相對較為平緩(貼片敏感度一般要求不低于30%)的區域進行貼片,經計算葉身上評判出6個測點。試驗時,2種設計狀態葉片共安排36個測點。36個測點分布在36個葉片上(6個不同部位的測點,相同部位重復測3次)。

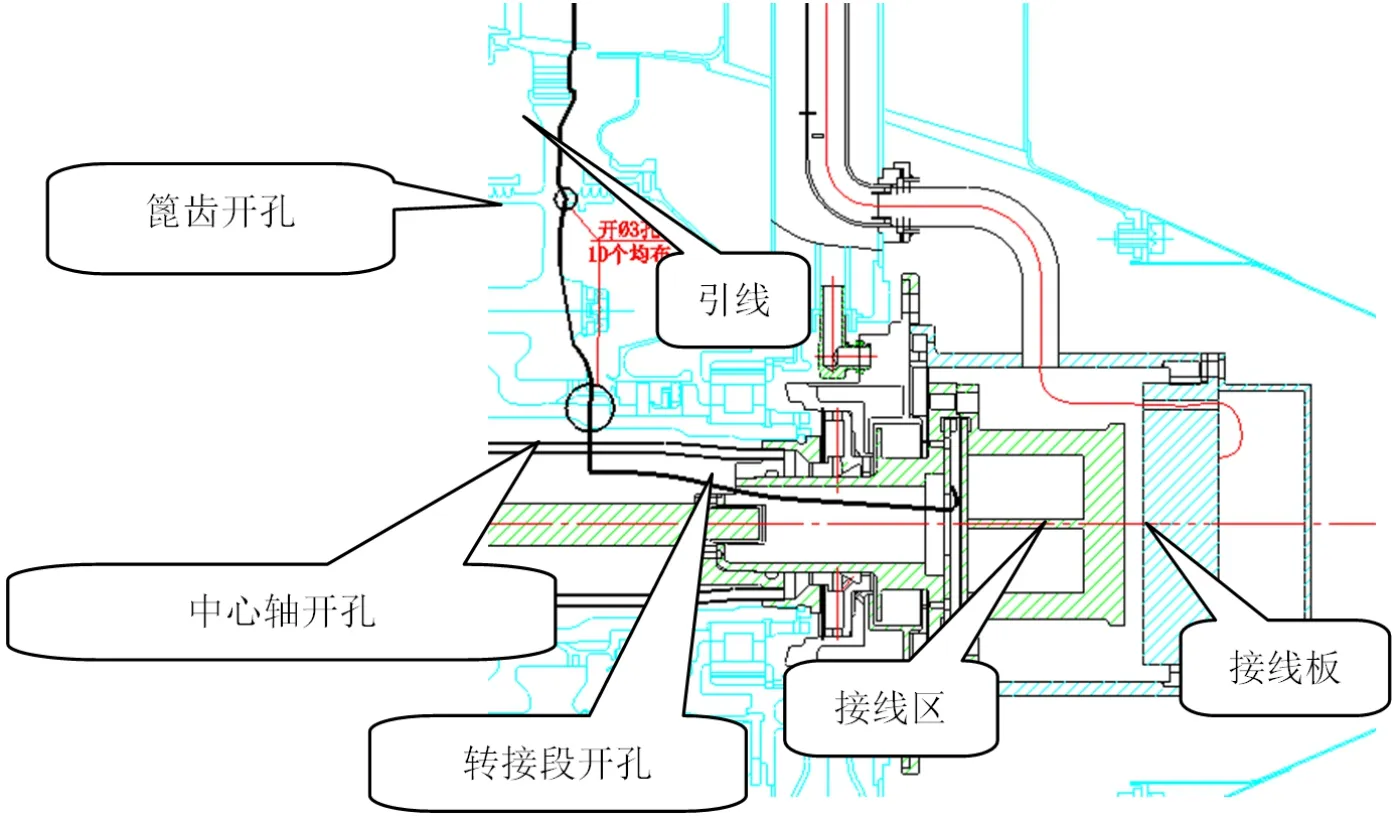

1.3 應變計安裝走線

應變計的引線路徑示意如圖2所示,從葉片引線至渦輪盤,穿過渦輪盤上的篦齒,在篦齒根部開18個Ф2mm的引線孔,單根引線穿過引線孔,輪盤上的引線采用蒙皮點焊保護,引線下穿至主軸,通過低壓渦輪主軸中心孔引向遙測模塊。中心軸外壁需周向布置18個Ф2mm的引線孔,轉接段靠近拉桿布置2個引線孔,穿過引線孔后18根引線全部匯集至接線區內,并焊接至遙測接線板上。

圖2 引線路徑示意圖

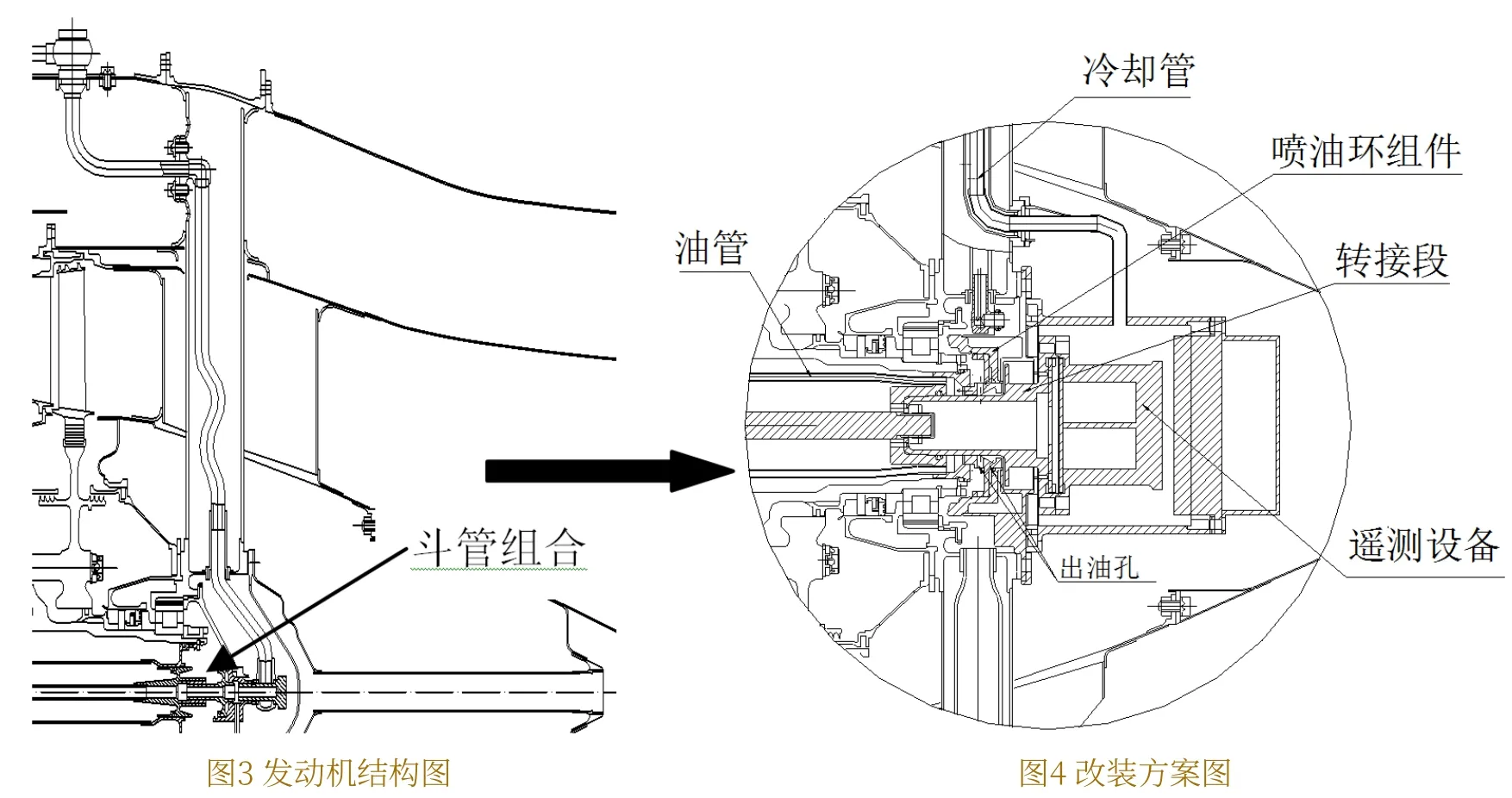

1.4 發動機改裝

某型發動機的結構如圖3所示,遙測系統需安裝在低壓渦輪軸端,由于低壓渦輪前支點是通過中心油管進行供油,2個安裝位置沖突,需要對低壓渦輪前支點的供油系統進行改造。遙測系統及引線需進行冷卻,為盡量不影響發動機性能,避免影響測試結果,考慮從車臺引氣,后支承中有一個支板沒有安裝任何的管路,正可作為引線和通氣的通道。為了留出足夠的空間,取消安裝斗管組合,對發動機的改裝如圖4所示。

2.測試數據及分析結果

經過2輪正式試驗,得到每個測點的測試數據,通過1.3節中計算時相對應的共振階次和測點敏感度進行反計算分析得到該點的振動應力,結果如表1所示。

表1 振動數據分析結果

3.結語

(1)本文為驗證改進設計葉片的減振效果,結合該發動機的結構和工作狀態,設計了葉片整機動應力測量試驗,經過多輪試驗驗證,得到了該型發動機低壓2級渦輪工作葉片振動應力水平。

(2)試驗結果表明:改進葉片和現有使用葉片在發動機工作過程中,均主要存在明顯的1階和2階葉片共振;改進葉片的最大振動應力為23.5MPa,現有葉片的最大振動應力為46MPa,改進葉片具有一定的減振效果;總體來說,2種狀態葉片振動應力水平均低于許用振動應力,滿足發動機使用條件。