批產衛(wèi)星發(fā)射場快速測發(fā)模式保障能力研究

董蘇惠、陳曙輝、康位位、崔長文 /63601 部隊

微小衛(wèi)星以其技術含量高、功能密集、成本低、性能好、研制周期短、質量輕、體積小等優(yōu)點成為目前最具批量生產潛力的實用型航天器。隨著技術的發(fā)展和商業(yè)模式的創(chuàng)新,新的航天應用業(yè)務正在逐漸形成,商業(yè)微小衛(wèi)星星座正在實現(xiàn)從試驗型向應用型的過渡,試圖在復雜的大型衛(wèi)星建立的傳統(tǒng)天基應用市場上占據(jù)一席之地。空客與OneWeb公司計劃發(fā)射900 顆近地軌道衛(wèi)星,短時間內快速建成一座大型數(shù)字大橋,為世界未來幾十億人群提供經(jīng)濟高效的互聯(lián)網(wǎng)服務;中國航天科工集團有限公司計劃在未來5 年內發(fā)射156 顆低軌通信衛(wèi)星用于建設全球衛(wèi)星無線通信網(wǎng)絡;中歐航天科技集團有限公司公布了近年數(shù)量龐大的小衛(wèi)星發(fā)射計劃。

衛(wèi)星大規(guī)模星座技術的快速發(fā)展對發(fā)射場的保障能力提出了新挑戰(zhàn)。國內發(fā)射場組織保障模式以單星或多星為主,由于小子樣的生產方式,為了達到衛(wèi)星功能、壽命、可靠性等指標要求,導致發(fā)射場測試項目多、周期長、系統(tǒng)復雜,衛(wèi)星大規(guī)模進場測試會造成發(fā)射場保障壓力呈幾何級增長。考慮經(jīng)濟及可靠性因素,大規(guī)模的衛(wèi)星星座一般經(jīng)過一次設計,批量生產,多輪迭代。因此批產衛(wèi)星狀態(tài)一致、繼承度高、成熟性好,有批量測試、快速部署要求。因此,對現(xiàn)有衛(wèi)星發(fā)射場測試發(fā)射流程進行梳理,探索適用于批量化生產模式的小微衛(wèi)星快速集成測試方案及發(fā)射場保障模式十分必要。

本文介紹了衛(wèi)星在發(fā)射場測試發(fā)射一般流程,分析批產衛(wèi)星發(fā)射場測試特點,研究適用于微小衛(wèi)星批量化任務組織模式,在此基礎上提出了提升發(fā)射場保障能力的技術途徑,旨在提升批產衛(wèi)星發(fā)射場任務組織和保障能力,提高批產衛(wèi)星的發(fā)射場測試效率。

一、批產衛(wèi)星發(fā)射場測試特點

單顆衛(wèi)星在發(fā)射場的測試工作按時間順序分別在技術區(qū)和發(fā)射區(qū)進行,技術區(qū)工作主要包括卸車、衛(wèi)星及設備開箱自檢、衛(wèi)星全系統(tǒng)檢漏、衛(wèi)星精度測量、衛(wèi)星平臺電測試、衛(wèi)星有效載荷電測試、衛(wèi)星模飛、活動部件展開試驗、光照試驗、衛(wèi)星加注和星箭對接,星箭轉運至發(fā)射區(qū)后進行發(fā)射區(qū)測試和衛(wèi)星狀態(tài)設置,最后完成發(fā)射。科研星在發(fā)射場測試周期為35 ~60 天,衛(wèi)星發(fā)射場測試流程項目多、耗時長,主要有衛(wèi)星發(fā)射場階段經(jīng)常進行全系統(tǒng)檢漏;發(fā)射場進行多次精測;發(fā)射場進行活動部件展開試驗,衛(wèi)星試驗狀態(tài)建立及總裝過程耗時較長;衛(wèi)星電測冗余項多4 個方面原因。

批產衛(wèi)星具有批量生產、狀態(tài)固化、技術成熟、成本低的特點,有批量測試、批量發(fā)射、快速組網(wǎng)的要求。產品出廠狀態(tài)、驗收質量、過程管理同時覆蓋多星,在發(fā)射場測試階段根據(jù)技術成熟度及衛(wèi)星出廠狀態(tài)對發(fā)射流程進行必要性梳理,縮短衛(wèi)星發(fā)射測試時間,提高部署效率。

批產衛(wèi)星在出廠前開展的系統(tǒng)級力學環(huán)境試驗中,已經(jīng)驗證了衛(wèi)星能夠承載的發(fā)射環(huán)境,結合產品多批次的在軌驗證,對于檢漏、精測、活動部件展開等因考慮運輸造成的安裝或泄露問題而在發(fā)射場復測的項目可以取消。在衛(wèi)星電測方面,對于批產衛(wèi)星而言,衛(wèi)星型號一致,測試設備狀態(tài)相同,僅需經(jīng)過單次覆蓋測試,比較單批次的一致性和出廠前的一致性即可,優(yōu)化整星測試,需要簡化單機、分系統(tǒng)測試。

1.批產衛(wèi)星發(fā)射場流程設計

根據(jù)批產衛(wèi)星發(fā)射場測試特點對批產衛(wèi)星發(fā)射場流程進行設計,批產衛(wèi)星發(fā)射場工作流程包括衛(wèi)星卸車、測試準備、技術區(qū)測試、加注、星箭聯(lián)合操作,發(fā)射區(qū)狀態(tài)檢查及實施發(fā)射。取消了科研衛(wèi)星流程中的全系統(tǒng)檢漏、衛(wèi)星精度測量,以技術區(qū)單次覆蓋性測試優(yōu)化衛(wèi)星平臺、載荷、模飛等多次冗余測試代替。取消活動部件展開試驗,發(fā)射區(qū)星箭聯(lián)合檢查優(yōu)化為一次,流程設計如圖1 所示。

圖1 批產衛(wèi)星發(fā)射場流程

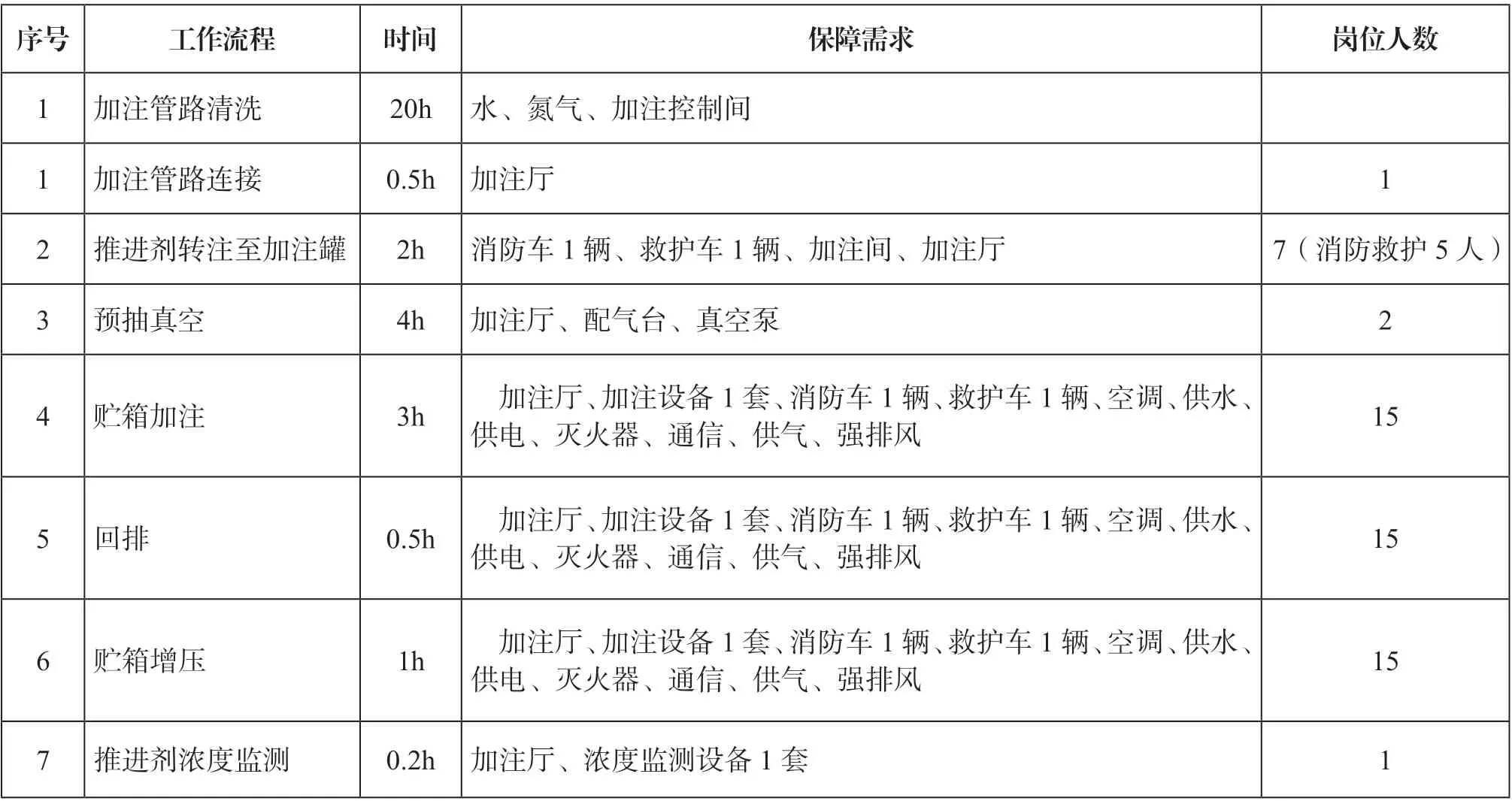

流程設計包含各子流程所需的發(fā)射場技術文件及所需保障條件,發(fā)射場主要承擔衛(wèi)星在發(fā)射場測試發(fā)射過程中的吊裝、轉運、供電、供氣、空調、通信、加注等技術勤務保障。其保障能力對批產衛(wèi)星批量測試、批量部署有重要影響,由于影響保障能力因素多且復雜,很難判定批產衛(wèi)星保障能力制約條件,所以預先對各項子流程中的保障條件進行梳理,分析保障瓶頸提供先驗信息。以推進劑加注為例,加注準備包括管路清洗、注管路連接、轉注、預抽真空。在發(fā)射場推進劑加注主要包括加貯箱加注、加注后靜置及貯箱壓力復測,其中,各項工作關鍵操作動作及保障需求見表1。

表1 加注子流程保障需求

2.批產衛(wèi)星發(fā)射場流程建模

Arena 是一款由美國羅克韋爾公司在 SIMAN/CINEMA 仿真建模系統(tǒng)基礎上開發(fā)的,用于離散事件系統(tǒng)仿真的仿真工具。Arena 具有通用的可視化仿真環(huán)境,兼具了仿真程序語言的柔性和仿真軟件的易用性優(yōu)勢,被廣泛應用于制造業(yè)、服務、醫(yī)療、日常生產作業(yè)、軍事、各類資源的配置、業(yè)務過程的規(guī)劃、系統(tǒng)性能和計劃結果的評價等建模與仿真研究中。使用Arena 仿真軟件對批產衛(wèi)星發(fā)射場流程進行仿真可以直觀地發(fā)現(xiàn)發(fā)射場測試中存在的問題。

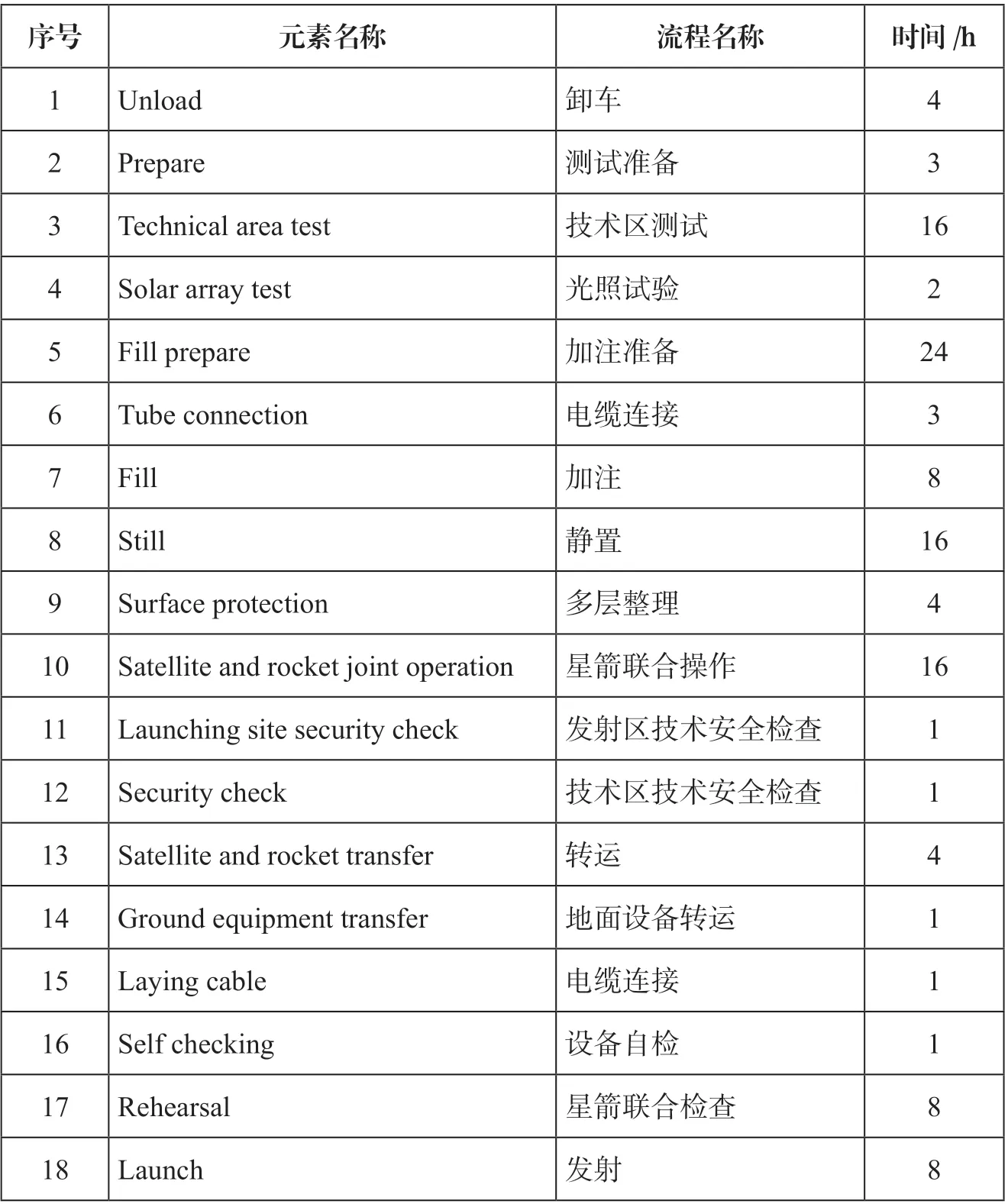

在批產衛(wèi)星發(fā)射場流程實際參數(shù)的基礎上,使用Arena仿真軟件進行建模,表2 中列出了仿真模型中定義的各實體在具體生產流程中所代表的流程及該流程所需的時間。以某型衛(wèi)星為例,衛(wèi)星重量約700kg,本體尺寸約為1.5m(X)×1.5m(Y)×1.3m(Z),廠房保障條件如下,測試廳可容納6 顆衛(wèi)星同時進行測試,測試廳出箱用吊車1 部,最大保障10 顆星的供電功率。轉載間可容納2 顆星的卸車空間,卸車用吊車一部。加注廳可容納6顆星加注空間,加注設備1 套。扣罩廳可容納3 顆星的操作空間,扣罩廳吊車1 部。采用某型運載可一箭3 星發(fā)射。設置系統(tǒng)參數(shù)每天工作時間為8 小時,待發(fā)射衛(wèi)星總數(shù)100 顆,每天有兩顆衛(wèi)星進廠,將100 顆衛(wèi)星全部發(fā)射作為流程結束,得到發(fā)射場流程邏輯仿真模型。

表2 仿真模型與實際流程對應表

根據(jù)上述邏輯模型及輸入數(shù)據(jù)分析利用 Arena 軟件進行系統(tǒng)仿真運行,輸出報告的基準時間單位為小時,100 顆衛(wèi)星發(fā)射完畢需1756 個小時。等待時間較長的流程分別為發(fā)射、發(fā)射區(qū)星箭聯(lián)合檢查、星箭聯(lián)合操作、技術區(qū)測試。

二、優(yōu)化與分析

1.并行測試

根據(jù)系統(tǒng)仿真運行,技術區(qū)等待時間65.48 小時,限制衛(wèi)星測試效率的資源約束為測試設備、人員、測試廳。若批產衛(wèi)星測試設備滿足自動化、并行測試,即一套地面綜合測試設備,將不同衛(wèi)星連接到測試系統(tǒng)進行并行測試,保證各測試任務的獨立性。同時,實現(xiàn)測試流程自動執(zhí)行、衛(wèi)星測試信息的智能判讀,減少人員參與。取消設備、人員約束條件重新運行該模型,結果如圖2 所示,總流程時間為1657 小時。結果顯示通過并行測試,衛(wèi)星發(fā)射總流程縮短近100 小時,且技術區(qū)測試流程衛(wèi)星沒有等待時間,表明測試廳及自動化并行測試設備滿足批產衛(wèi)星批量測試要求。

2.進廠速度

每次進場2 顆星,考慮廠房吊車、測試廳、加注廳等閑置時間過長,降低了資源的利用率。擬提升進廠速度,使得資源利用率提升,以減少批產衛(wèi)星整體流程時間。假設每日進廠衛(wèi)星數(shù)量提升一倍,4 顆衛(wèi)星同時進廠,技術區(qū)及發(fā)射區(qū)采用并行測試技術,仿照該流程,總流程時間1652 小時,各子流程等待時間變化不大,提升效率并不明顯,星箭聯(lián)合操作、發(fā)射區(qū)星箭聯(lián)合檢查以及發(fā)射仍是制約該流程的重要因素,在未提升發(fā)射場保障能力的前提下,盲目提升進廠速度,會使發(fā)射場資源更加緊張,總流程時間不會縮短。

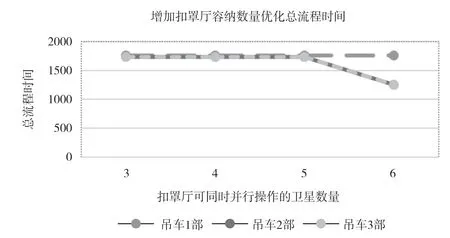

3.增加扣罩廳設施

星箭聯(lián)合操作需要近2 天時間,資源約束為扣罩廳吊車、運載艙位、扣罩廳面積。若采用新建星箭對接廳、增加對接廳吊車的方式增加批產衛(wèi)星效率,模擬該流程,增加星箭對接廳面積及吊車個數(shù),結果如圖2 所示,需要增加吊車至2 部,同時廠房面積能夠同時容納6 顆星并行的進行星箭對接操作,才可將總流程縮短至1249 小時,節(jié)約總時間為507 小時。

圖2 星箭聯(lián)合操作效率提升

4. 增加發(fā)射艙位

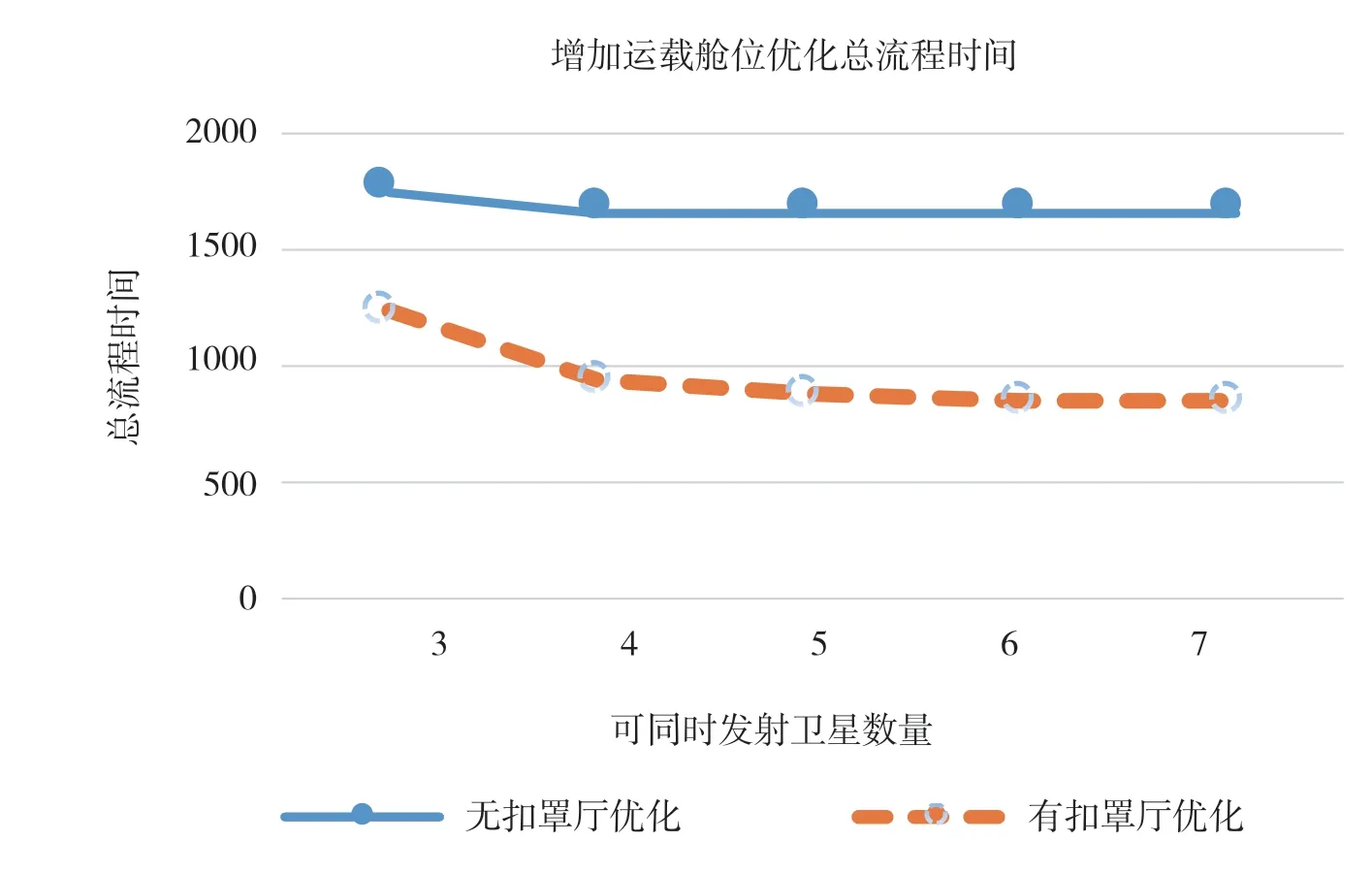

根據(jù)系統(tǒng)仿真運行,星箭聯(lián)合檢查、發(fā)射是重要制約因素,這2 項流程中占用資源主要為運載艙位,采用增加發(fā)射工位或采用重型運載器使得運載艙位增加的方案,衛(wèi)星采用并行測試,每日2 顆衛(wèi)星進廠,仿真結果如圖3 所示,僅通過增加運載艙位可減少至總流程時間為1162 小時,且增加至4星同時發(fā)射,流程時間不再縮短。若增加艙位的同時優(yōu)化扣罩廳設施設備,面積使其容納6顆星并行操作,操作用吊車2 部,隨著運載發(fā)射艙位的增加,總流程時間不斷減少,同時發(fā)射6顆衛(wèi)星,總流程時間為870 小時,節(jié)省約1/2 時間。

圖3 提升發(fā)射工位

根據(jù)批產衛(wèi)星發(fā)射場工作流程利用Arena 進行建模,分析其測試發(fā)射現(xiàn)狀和發(fā)射場保障能力瓶頸。通過模型分析提出了通過同時采用并行測試、增加發(fā)射艙位至6 星、提高扣罩廳設施設備的流程優(yōu)化方案,可提升效率約50%。

本文對科研衛(wèi)星和批產衛(wèi)星的特點進行梳理,針對批產衛(wèi)星批量生產、批量測試、批量發(fā)射、狀態(tài)一致的特點對批產衛(wèi)星發(fā)射場測試流程進行設計。根據(jù)批產衛(wèi)星發(fā)射場工作流程利用Arena 進行建模,分析其測試發(fā)射現(xiàn)狀和發(fā)射場保障能力瓶頸。通過模型分析提出了通過并行測試、增加發(fā)射工位、提高扣罩廳設施設備的流程優(yōu)化方案。將工業(yè)工程方法應用到批產衛(wèi)星發(fā)射場工作中,為后續(xù)推動發(fā)射場保障條件完善、提升批產衛(wèi)星任務實施效率提供基礎。