二沖程半直噴煤油發動機性能計算分析

吳 昊,楊海青,劉 銳,季昊成

(1.南京航空航天大學 能源與動力學院, 南京 210016;2.南京工業大學 機械與動力工程學院, 南京 211816)

二沖程點燃式航空活塞發動機由于其制造和維護成本低、功重比高、技術成熟、兼容性強等優點,在航空動力領域尤其是在中小型飛行器中有著非常廣泛的應用[1]。以汽油為燃料的二沖程發動機由于其燃油閃點低(-45~-25 ℃)、易蒸發的特點,因而汽油在很多安全要求較高的場合受到了很大的限制[2-4]。相比之下,航空重油(如航空煤油和輕柴油)的閃點一般為35~51 ℃,使得航空重油在儲存和運輸的過程中比汽油更加穩定安全,目前航空煤油的成本相對較低,并且具有良好的普適性,因此航空煤油作為二沖程航空活塞發動機的燃料逐漸被重視[5-6]。鑒于航空重油的理化性質(黏度高、波動低)的特點,使其燃油噴霧質量比普通汽油在相同的發動機運行條件下低。在供給新鮮均質混合氣情況下,航空重油發動機要比汽油發動機啟動困難[7-9]。該現象易導致航空重油發動機動力性和經濟性出現惡化,國產3號航空煤油(RP-3)是我國常用的煤油基燃料,與美軍JP-8航空煤油特性相似,與汽油有著相近的低熱值[10-12]。

二沖程發動機燃油噴射系統主要有進氣道噴射和缸內直噴2種。進氣道噴射的優點是結構簡單,噴射系統無需承受缸內較大背壓,所以噴油系統的成本較低。由于二沖程發動機掃氣損失嚴重,所供給的燃油無法全部充分燃燒,易產生環境污染。缸內直噴可以通過控制噴油量及噴油時刻減少掃氣過程的燃油損失,但由于噴油器在氣缸內,發動機工作時缸內溫度較高,噴油器的工作環境惡劣,噴油嘴處易產生積碳,不利于維持較長壽命。因此,有學者將掃氣道半直噴技術應用到二沖程點燃式汽油機上,提出了一種缸內掃氣道半直噴的噴油器布置方案,將噴油器安裝在掃氣道上,可以使用造價比較低的低壓噴油器,通過合理的控制噴油時刻,可以減少二沖程發動機的掃氣損失,降低了燃油消耗和碳氫化合物(hydrocodone,HC)的排放。國外學者發現將噴油器安裝在掃氣口處后,相較于缸內直噴方式,利用二沖程發動機換氣過程中的掃氣氣流對噴嘴進行冷卻,可以降低噴嘴處的溫度,以延長噴嘴的使用壽命[13-15]。國內學者羅滇生等[16]通過對半直噴二沖程汽油機進行了研究,結果表明:采用半直噴系統后,發動機在全負荷時的燃油消耗率下降顯著,功率與扭矩稍有增加,石允[17]通過對二沖程重油半直噴發動機與缸內直噴相比,半直噴的燃油蒸發率比缸內直噴增加7%。因此,掃氣道半直接噴射對二沖程汽油發動機性能提升有著顯著的效果。

綜合來說,對于二沖程點燃式半直噴航空煤油發動機研究鮮有報道,而發動機性能與燃油噴射、霧化質量、點火控制系統有著密不可分的關系[18-19]。因此,本文擬通過對以普通汽油為燃料的二沖程輕型航空電噴發動機為研究對象,在此發動機的基礎上,建立整機性能仿真平臺,在原型機仿真平臺進行綜合標定的基礎上,針對二沖程發動機燃用航空煤油情形,構建半直噴發動機的性能仿真平臺,并對仿真結果進行對比分析,優化針對性的半直噴方案,得出二沖程點燃式電噴發動機與二沖程點燃式半直噴發動機燃用航空煤油時的性能參數。

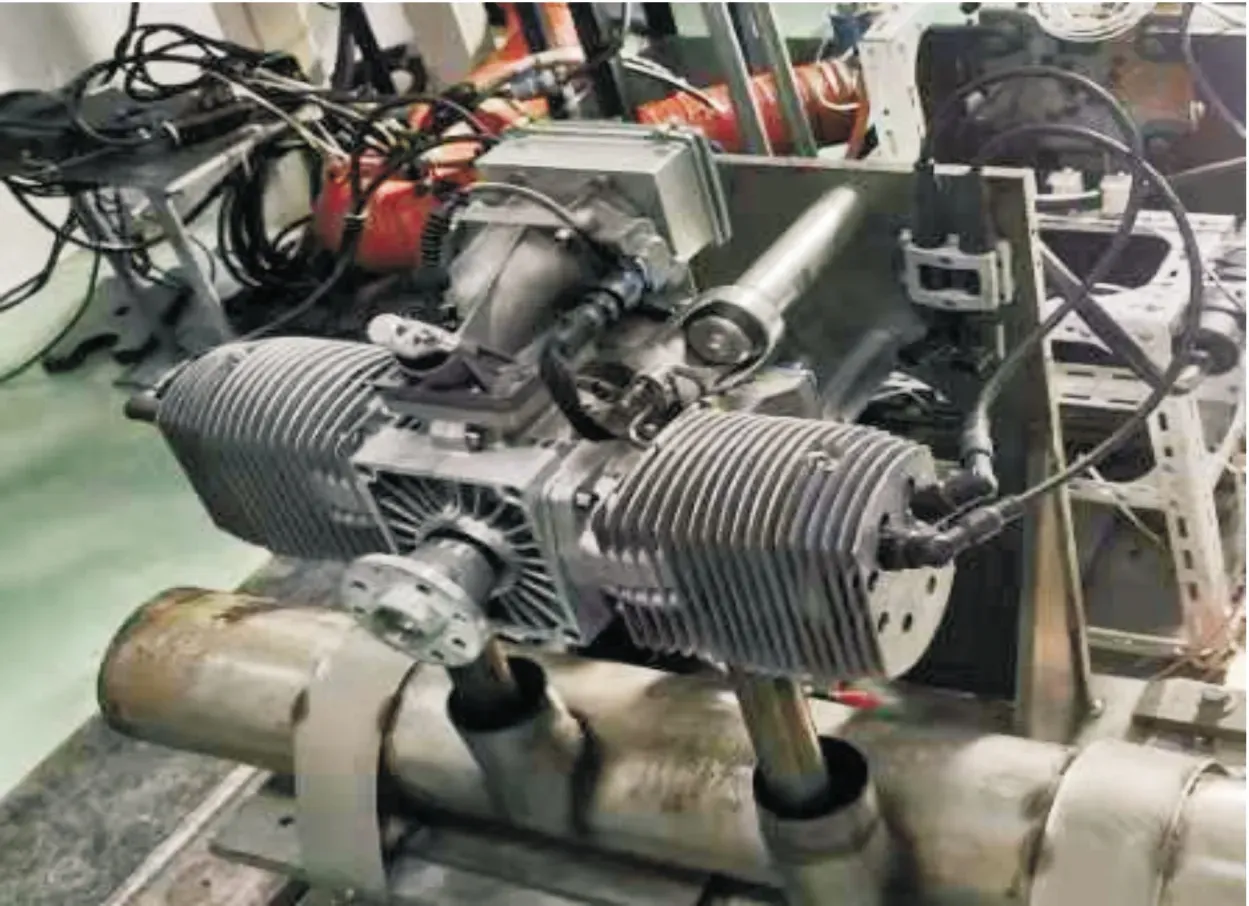

1 原型機參數

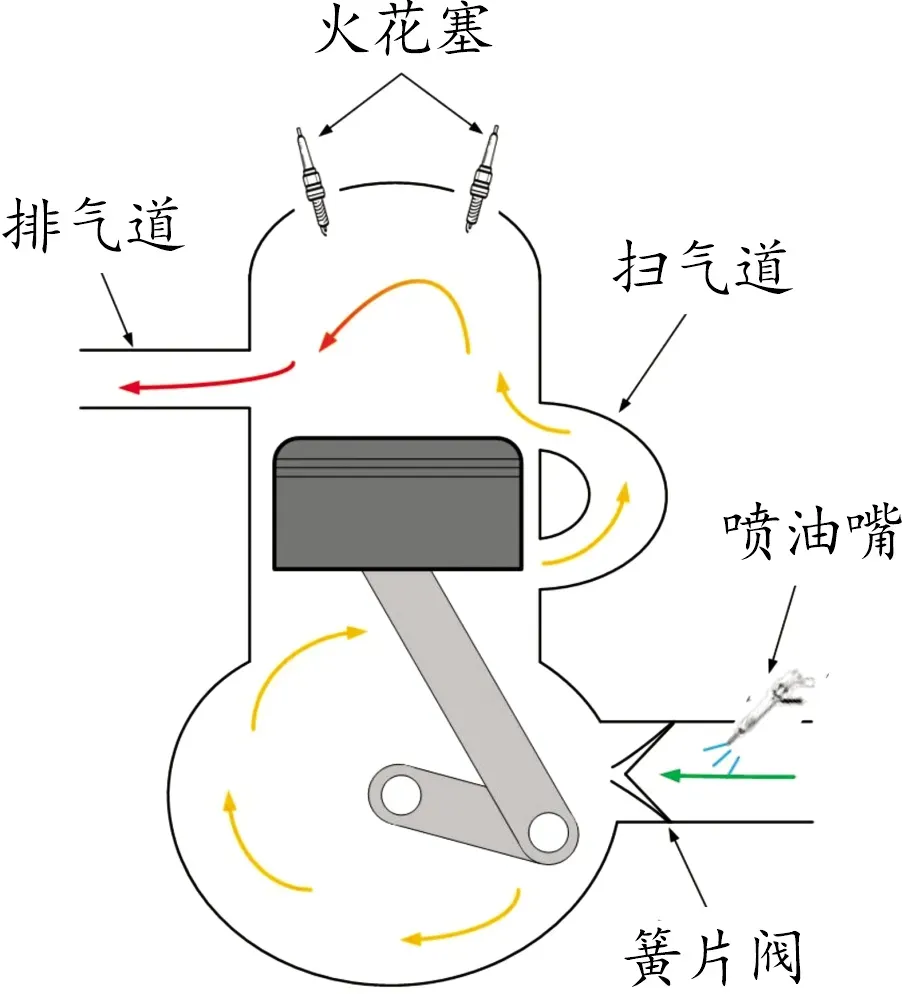

本文選取一臺水平對置雙缸二沖程汽油發動機為原型機,圖1為原型機實物圖,主要技術參數如表1所示。水平對置二沖程發動機具有結構緊湊、功率密度高的優點,發動機在結構上面的高度對稱,有利于布置。原型機所采用燃料噴射方式為進氣道噴射,圖2為其工作原理示意圖。實際上,根據原型機三維模型可以獲取其機械結構剖面圖,而實際發動機的部分幾何結構較為復雜,本文不作贅述,僅結合其原理示意圖說明工作原理。

圖1 原型機實物圖

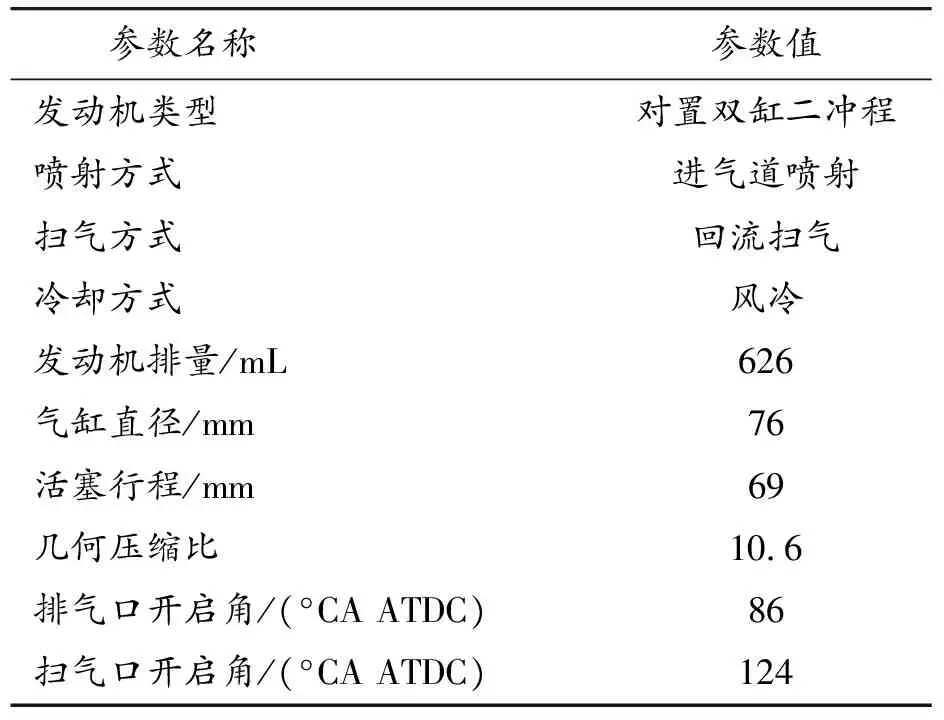

表1 發動機技術參數

圖2 原型機工作原理示意圖

如圖2所示,當新鮮空氣流入進氣管內并且通過節氣門時,位于節氣門后的電控噴嘴將在適當時刻將燃料噴射至進氣管中,所噴射的燃料與進氣氣流碰撞并混合,使其霧化和蒸發,逐步促進空氣燃料混合氣的形成。節氣門后端的進氣管道通過簧片閥與曲軸箱實現分離。當曲軸箱壓力低于一定值,簧片閥打開,引導新鮮混合氣進入曲軸箱,隨著曲軸箱內部的壓力逐步上升,進氣管與曲軸箱的壓差低于簧片閥的臨界開啟閥值時,簧片閥回到閉合狀態,實現進氣管與曲軸箱換氣空間分離,混合氣將完全充盈在曲軸箱和活塞所組成的閉合容積中,直至掃氣過程開始后進入氣缸和燃燒室內。

2 整機建模與性能仿真計算

2.1 原型機仿真模型搭建及標定

發動機試驗研究周期長、成本高,提供的數據量有限。在工程實際中,采用計算機仿真可在抽象的模型上進行數值計算,分析真實試驗難以解決的問題,不受時間、經費、場地等因素的限制,同時可以提供目前實驗研究所不能提供的信息量。因此在原型機主要規范的基礎上,建立其仿真平臺,為后續針對性能特性研究提供依據,本文將利用GT-Power軟件進行發動機的系統建模與性能仿真。

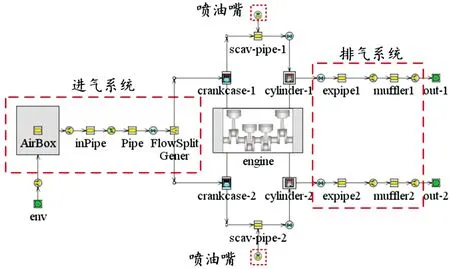

當發動機工作時,外界空氣經過空氣濾清器、節氣門流入到進氣道中,燃油從噴油嘴噴入到進氣道中,燃油混合氣經過簧片閥進入曲軸箱后經掃氣過程進入氣缸中,通過火花塞點燃后完成做功,燃燒后的廢氣經過排氣系統排到外界環境,完成一個發動機的工作循環。根據原型機的結構及功能,可將其分為進氣系統、燃油噴射系統、曲柄連桿系統、氣缸和排氣系統[20]。所建立的發動機一維仿真模型如圖3所示,進氣系統主要包括空氣濾清器、進氣道、節氣門、簧片閥,排氣系統主要由排氣道和消聲器組成。

為使發動機性能仿真更接近于實際運行情況,通過測量發動機結構尺寸,以便在模型中輸入其結構參數,同時需選擇合理的計算模型,以達到較為真實的發動機性能指標計算目的。此外,由于煤油的辛烷值相比于汽油低很多,在同樣的工況下更容易發生爆震,為表征其燃油燃燒特性,本文中的燃燒模型選為預測型的SI-Turb燃燒模型,該模型考慮了燃油的性質、氣缸的幾何參數、火花塞位置及點火時刻。SI-Turb燃燒模型的計算公式如下:

燃燒前混合物的質量變化率:

(1)

已燃燃油質量變化率:

(2)

時間常數τ:

(3)

式中:t為時間;ρu為未燃燃油的密度;Ae為火焰前緣邊緣處的卷吸表面積;ST和SL分別為湍流火焰傳播速度和層流火焰傳播速度;λ為泰勒微尺度。

圖3 原型機一維仿真模型

利用發動機臺架試驗所測量的數據對一維仿真模型進行標定,在模型計算的過程中對參數進行調整,最終得到比較準確的發動機仿真模型和仿真結果,將一維性能仿真結果與試驗結果對比,如圖4所示。發動機的功率和扭矩數據與實驗值有著較好的一致性,誤差在5%以內,此模型可用于進一步的仿真分析。

2.2 不同燃油的性能比較

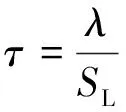

對燃用汽油與航空煤油的原型機進行性能上的預測對比,所用汽油標號為95號,所用航空重油是RP-3航空煤油。汽油與航空煤油的相關理化特性如表2所示[5]。

表2 燃油特性對比

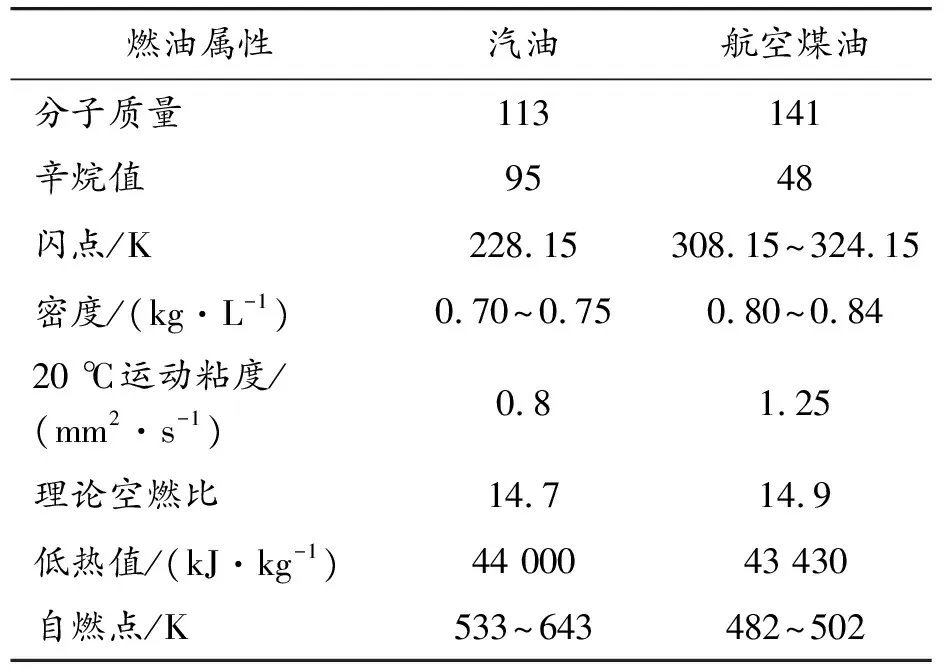

為研究汽油和航空煤油對發動機性能上的影響,分別對比仿真汽油與航空煤油在不同轉速下的宏觀性能及燃燒特性。因此對發動機的轉速特性進行對比研究,以充分了解發動機的運行狀況。在轉速特性仿真中,工況參數設置如表3所示,對比研究汽油、航空煤油在相同工況下的性能和燃燒特性。發動機轉速特性的仿真結果如圖5所示。

表3 工況參數設置

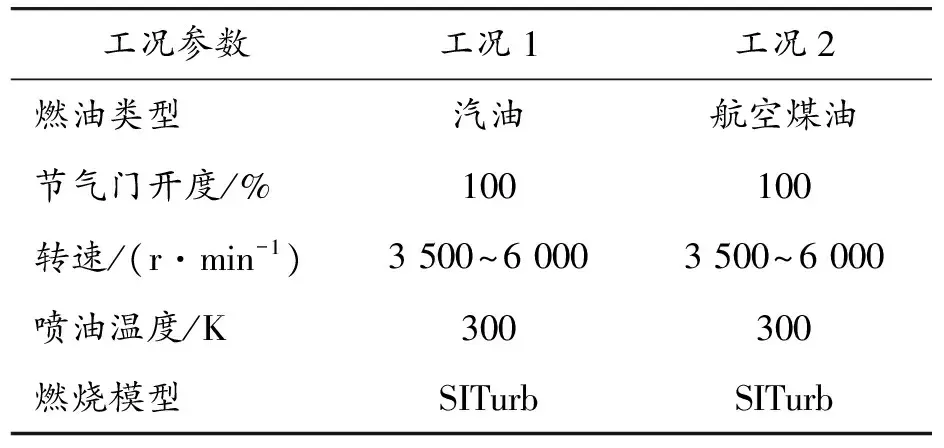

圖5 原型機燃用汽油與航空煤油時的性能對比曲線

由圖5可知,當原型機采用RP-3航空煤油代替普通汽油時,動力性能指標(制動功率、制動扭矩、平均指示壓力)在超過4 500 r/min后均顯著下降,即動力性能出現衰減,指示比油耗與制動比油耗同樣出現了增加,主要由于在低轉速下將航空煤油的點火正時做適當的提前后,航空煤油可以達到與汽油相近的狀態,但在高轉速下熱負荷高使其爆燃趨勢增加,燃燒趨向惡化,功率損失易增加[6]。

為對比燃燒特性,通過所建立的發動機一維仿真模型得出在6 000 r/min的缸內壓力和已燃燃油的質量分數。如圖6所示,當燃料由汽油轉換成航空煤油后,在相同的工況下,航空煤油燃燒時的缸內最高壓力比普通汽油要低,這是因為煤油相比于汽油來說,煤油的高溫擴散滯后,所以在高轉速、大負荷的工況下,煤油的后燃比較嚴重,導致航空煤油的缸內爆發壓力也明顯低于汽油。

圖6 原型機燃用汽油與航空煤油時的燃燒特性對比曲線

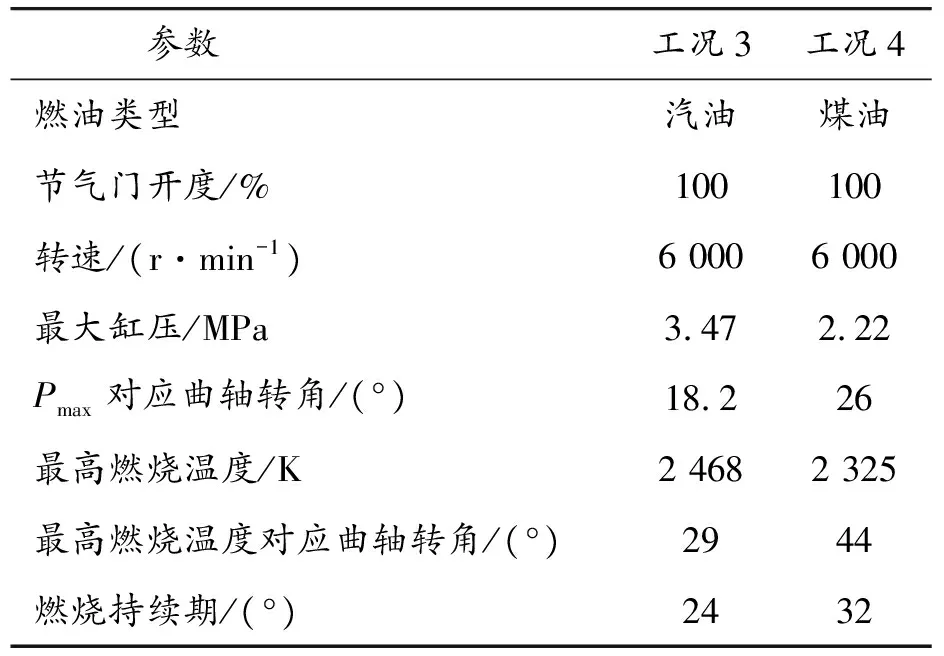

表4為2種不同燃料在相同工況下的缸內燃燒仿真結果數據,可以看出,相比于普通汽油,航空煤油的燃燒滯燃期相對較長,使其燃燒重心延遲,缸內最大壓力所在的曲軸轉角滯后,燃燒持續期要比汽油長。說明在高轉速下,航空煤油燃燒產生的熱量大多數在上止點之后釋放,后燃現象相對較嚴重,降低了發動機的效率。

表4 燃燒特性數據

2.3 半直噴發動機工作原理

二沖程掃氣道半直噴發動機與原型機的不同之處在于燃油不再注入進氣管,而是直接通過掃氣道注入氣缸中,如圖7所示,該發動機在原型機方案的基礎上,將噴油嘴由進氣道移至輔掃氣道。此外,噴油嘴的軸線方向應該與掃氣口的入射角方向一致,這是為了避免燃油噴霧與掃氣道內壁碰撞。半直噴發動機的燃料將直接引入到燃燒室中,在氣缸中保留的高溫燃燒氣體可以大大促進燃油的霧化及燃料蒸發過程。此外,新鮮空氣從曲軸箱進入氣缸的過程中,在主掃氣道為新鮮空氣,輔掃氣道則為油氣混合氣,整體上使得油氣在氣缸與燃燒室內形成了分層混合氣。

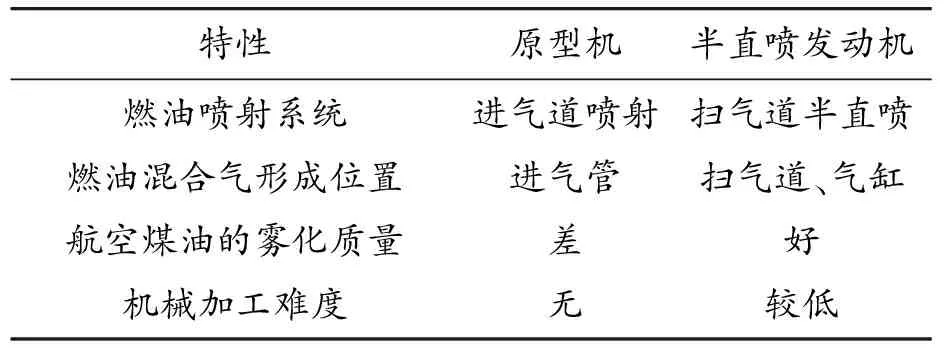

對于掃氣道半直噴發動機,將燃油通過輔掃氣道噴射到氣缸中,在某種程度上類似于缸內直噴方式。在低壓空氣輔助燃油直噴系統中,燃油噴射壓力一般較低(0.6~0.8 MPa),高壓直噴發動機的燃油噴射壓力一般可達到5~15 MPa。掃氣道半直噴發動機的噴油器安裝在掃氣道方向,噴射壓力一般為0.3~0.5 MPa,缸內直噴發動機的噴油嘴安裝在氣缸蓋上,在發動機做功燃燒階段,噴油嘴熱負荷高,而掃氣道半直噴的噴油器安裝在掃氣道上,可以利用掃氣氣流對噴油嘴進行冷卻,有利于提高噴油嘴的使用壽命。表5比較了原型機與掃氣道半直噴發動機的總體特點。

圖7 半直噴原理圖

表5 發動機系統特性對比

2.4 半直噴發動機仿真平臺

由上述發動機燃用不同燃油時整機性能對比情況可知:當將汽油換成航空煤油后,會使發動機的功率扭矩下降,耗油量重新增加,因此,在原型機的基礎上,經過對原型機模型的調整,搭建了如圖8所示的掃氣道半直噴發動機的性能仿真模型。

圖8 半直噴發動機仿真模型

3 半直噴發動機性能分析

為分析半直噴發動機的性能計算結果,將燃料均設定為航空煤油,通過對比發動機的功率、扭矩、油耗量等性能指標,評價發動機的總體性能,因此,在其GT-Power仿真模型中,將工況參數設置如表6所示。

表6 工況參數設置

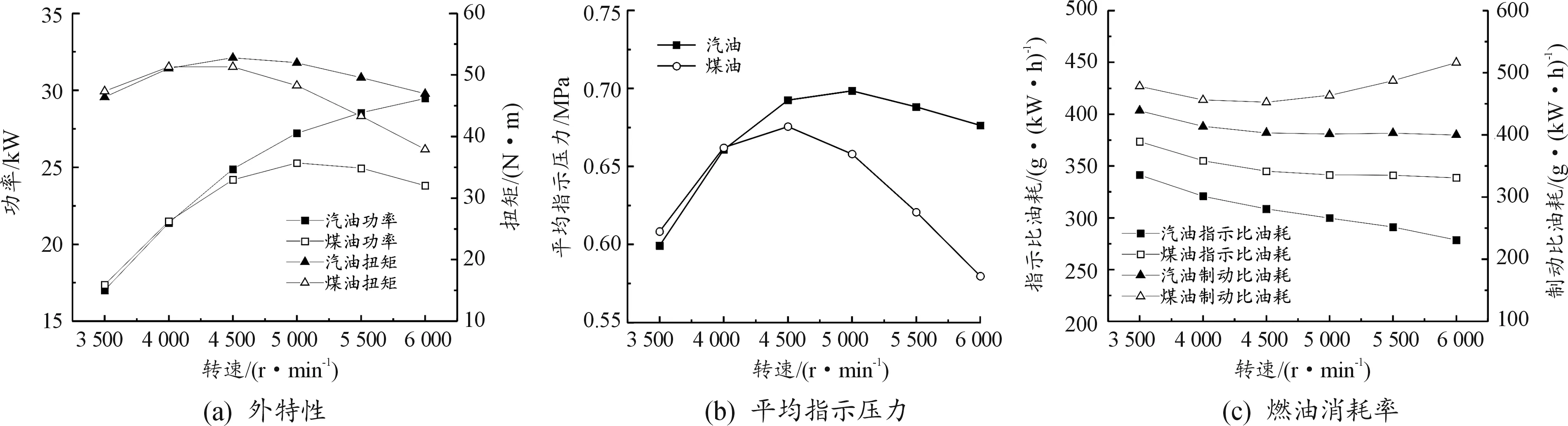

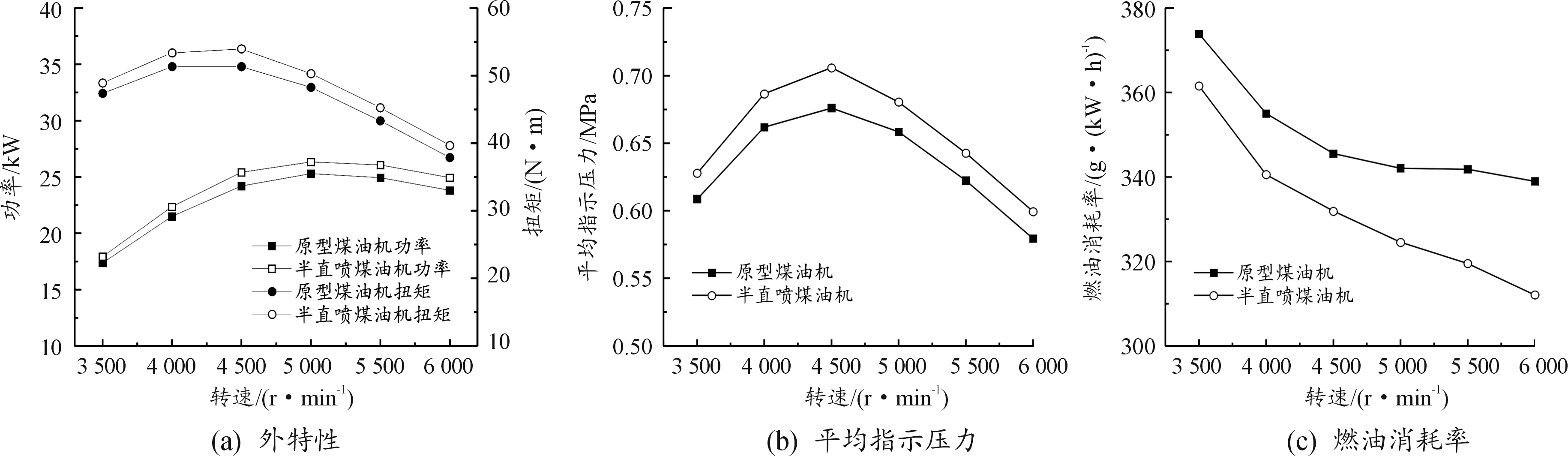

通過圖9(a)可以看出,在節氣門全開情況下,掃氣道半直噴發動機的功率和扭矩總體上高于原型機,在6 000 r/min時,掃氣道半直噴發動機的功率要比原型機提升了4.7%。從圖9(b)可以看出,掃氣道半直噴發動機的平均指示壓力和平均有效壓力均比原型機要高,說明半直噴發動機的燃燒相對更加充分,燃燒效率更高。原型機和掃氣道半直噴的指示比油耗曲線如圖9(c),當噴油嘴安裝在掃氣道后,理論上燃油可直接噴射到燃燒室內,在一定程度上促進了燃油利用率,從而降低了油耗量。

圖9 原型機與半直噴發動機性能對比曲線

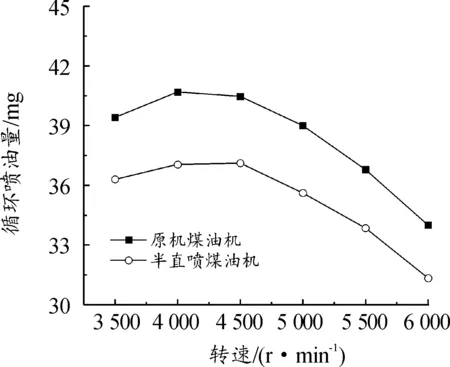

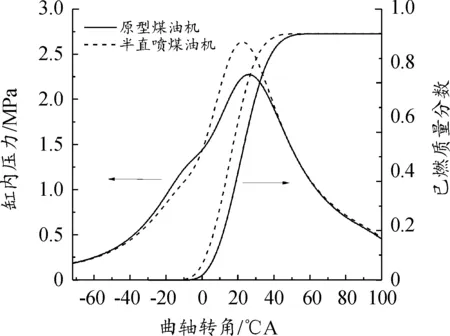

原型機與掃氣道半直噴的循環噴油量如圖10所示,原型機調整為掃氣道半直噴后,功率與扭矩均得到了相應提高,從循環噴油量來看,掃氣道半直噴發動機的耗油量更少,主要在于原型機為進氣道噴射,所噴射燃油在進氣管中易產生堆積,同時形成均質混合氣,不可避免存在短路損失,而掃氣道半直噴直接將燃油噴射到氣缸內部,盡可能避免了燃油堆積,并且氣缸內部溫度要比進氣管中溫度高,燃油蒸發條件更好。原型機和掃氣道半直噴發動機的燃燒特性曲線如圖11所示,可以看出,半直噴發動機在6 000 r/min時,缸內燃燒壓力明顯高于原型機,發動機峰值壓力處所對應的曲軸轉角更接近發動機的上止點,即半直噴發動機的燃燒重心在16 °CA,原型機燃燒重心在22 °CA。在同樣的工況下,燃油燃燒相位相對提前,半直噴發動機的燃燒更加充分,燃油放熱過程更集中。

圖10 噴油器循環噴油量曲線

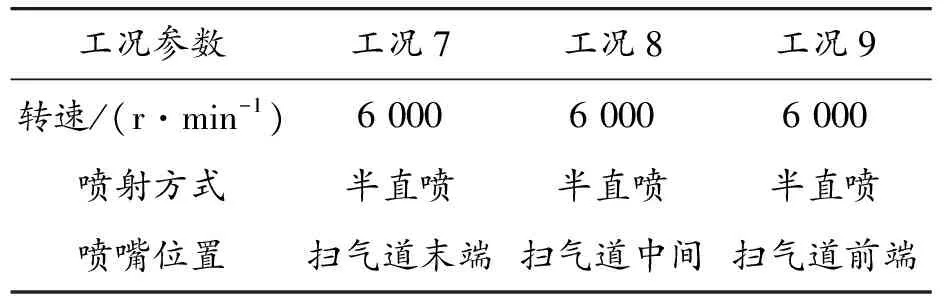

為分析噴油嘴在掃氣道的安裝位置對發動機整機性能的影響,在GT-Power仿真模型中,通過調整噴油嘴在掃氣道上的位置分析其性能的變化規律,通過調節GT-Power模型中噴油嘴的Injector-Location參數即可設置噴射位置,設置工況如表7所示。

圖11 原型機與半直噴發動機燃燒特性對比曲線

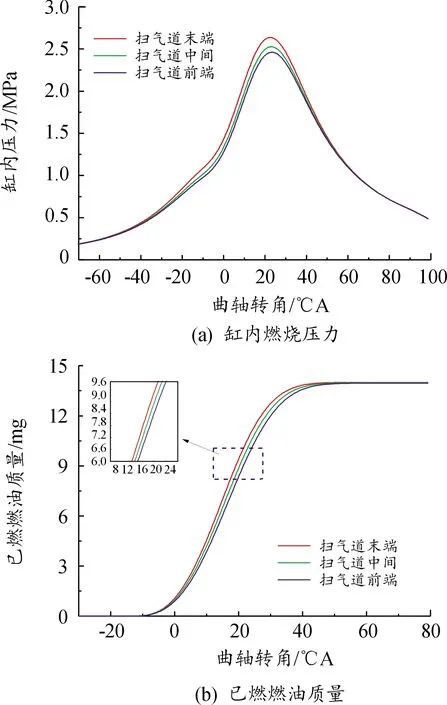

由圖12可以看出,當噴油器的位置發生變化后,發動機缸內壓力及缸內已燃燃油質量也會發生變化,在轉速不變的情況下,掃氣道內的空氣流量一定,所以3種工況噴射出的燃油的質量是相同的。

圖12 不同噴油位置時的燃燒特性對比曲線

通過對比發現,當噴油器安裝在掃氣道末端時,由于燃油噴霧基本直接噴射到缸內,已燃燃油質量比另外2種工況變化更快,缸內壓力比更高,因此可以分析出,當噴油嘴安裝在掃氣道的前端或中間部分時,由于噴油嘴所噴出的燃油可能有一部分會噴射到掃氣道管壁上,導致發動機性能略低。同時可以看出,噴油嘴安裝在掃氣道末端有利于燃油順利進入到氣缸中并霧化、蒸發后參與燃燒,所以在選取噴油嘴的安裝位置時,要盡量靠掃氣道末端,縮短油束在掃氣道內的傳輸路徑,避免產生濕壁現象,以充分利用前循環所產生的缸內高溫環境提升性能。

4 結論

1) 對于掃氣道半直噴發動機,燃油通過掃氣道可以直接噴射到氣缸中,在一定程度上消除了燃油在進氣管的堆積問題。半直噴發動機在結構上制造難度較低,噴油控制相對靈活,在動力性、經濟性、實用性及可制造性上具有一定優勢。

2) 使用航空煤油代替普通汽油后,原型機的性能顯著下降,功率與扭矩降低,油耗增加。將原型機改成掃氣道半直噴發動機后,其性能比航空煤油原型機有一定的提升,燃油消耗量下降,驗證了掃氣道半直噴方案的理論可行性。

3) 對比缸內直噴,噴油器安裝在掃氣道的位置上,可以利用掃氣氣流對噴油嘴進行冷卻,可降低其熱負荷。在選取噴油嘴的安裝位置時,要盡量靠掃氣道末端,縮短油束在掃氣道內的傳輸路徑,避免產生濕壁現象,以充分利用前循環建立的缸內高溫環境條件,使燃油順利進入到氣缸中并霧化、蒸發后參與燃燒。