MoO3背界面修飾對柔性CZTSSe太陽能電池性能的影響

楊志遠,張彩霞,程樹英,鄧輝

(福州大學物理與信息工程學院,福建 福州 350108)

0 引言

銅鋅錫硫硒(CZTSSe)太陽能電池是一種新型的薄膜太陽能電池,相較于銅銦鎵硒(CIGS)太陽能電池,其吸收層材料由地球豐度高且環保的材料組成,是近年來太陽能電池領域研究熱點之一[1-4]. 柔性CZTSSe太陽能電池因為其質量輕、便攜等特點已成為未來CZTSSe太陽能電池應用的重要方向. 柔性CZTSSe太陽能電池主要基于柔性鉬箔、不銹鋼箔、聚酰亞胺等柔性襯底,與玻璃襯底的CZTSSe太陽能電池12.6%的最高效率相比,目前,柔性CZTSSe太陽能電池的最高效率10.34%還有較大提升空間[5]. 柔性CZTSSe太陽能電池效率提升的主要難點在于高溫硒化過程中,背界面處CZTSSe吸收層發生分解反應導致背界面不穩定[6],在背界面產生二次相[7]、孔洞及較厚的MoSe2層[8],從而增加了界面復合,顯著增加器件的串聯電阻,較厚的MoSe2的存在也會帶來能帶不匹配[9],導致器件性能下降. 柔性襯底因襯底的不致密、不平整等因素,導致背界面的分解反應加劇.

眾多科研團隊已報道在背界面處增加界面層以修飾襯底,進而抑制CZTSSe吸收層分解,主要的界面層材料有Al2O3[10]、Ag[11]、TiN[12]、MoO3[13]等. 采用MoO3作為界面層改善背界面有其獨特優勢. 河南大學武四新教授團隊從微觀角度研究插入MoO3層后的元素分布,研究發現MoO3層在高溫退火后能穩定存在并且器件的MoSe2層有所減薄,最后發現插入10 nm的MoO3層能得到最佳器件性能[14]; 香港中文大學肖旭東教授團隊研究發現MoO3層可以促進K元素的擴散,從而促進了CZTSSe晶粒生長[15]. 目前針對柔性Mo襯底的CZTSSe背界面改善研究很少,柔性Mo襯底相較剛性襯底更為粗糙,對柔性Mo襯底表面進行修飾尤為重要.

本研究采用熱蒸發的方法在柔性鉬箔上蒸鍍MoO3薄層,通過在CZTSSe太陽能電池背界面加入不同厚度的MoO3薄層改善背界面. 使用EDS mapping對MoO3層進行元素分析. 通過對器件截面的SEM表征,證明隨著MoO3厚度的增加,背界面處CZTSSe吸收層的結晶質量變好,也說明背界面處CZTSSe分解反應被抑制. 通過對器件進行J-V、電化學阻抗、瞬態光電流、瞬態光電壓等測試分析,證明加入10 nm MoO3層能得到最佳器件性能.

1 實驗部分

1) 襯底的處理. 采用電化學法在甲醇和濃硫酸的混合溶液(7∶1)中清洗50 μm厚的柔性鉬箔,將清洗后的鉬箔用去離子水沖洗干凈后吹干備用. 在清洗后鉬箔上采用熱蒸發的方法分別蒸鍍5、10、15 nm厚度的MoO3,并取未蒸發MoO3層的鉬箔作為對照組.

2) CZTSSe吸收層的制備. 配置CZTSSe前驅體溶液,將單質銅、鋅、錫、硫、硒按照一定的比例加入乙二胺和乙二硫醇的混合液中,在70 ℃下攪拌至完全溶解后,加入由乙醇胺、巰基乙酸、乙二醇甲醚組成的穩定劑形成均一澄清的CZTSSe前驅體溶液. 將前驅體溶液反復(9次)旋涂到柔性鉬襯底上,每次旋涂后經300 ℃預退火處理,在柔性襯底上制備成CZTSSe預制層. 然后在快速升溫管式爐中進行硒化,硒化溫度550 ℃,硒化時間900 s,形成CZTSSe薄膜.

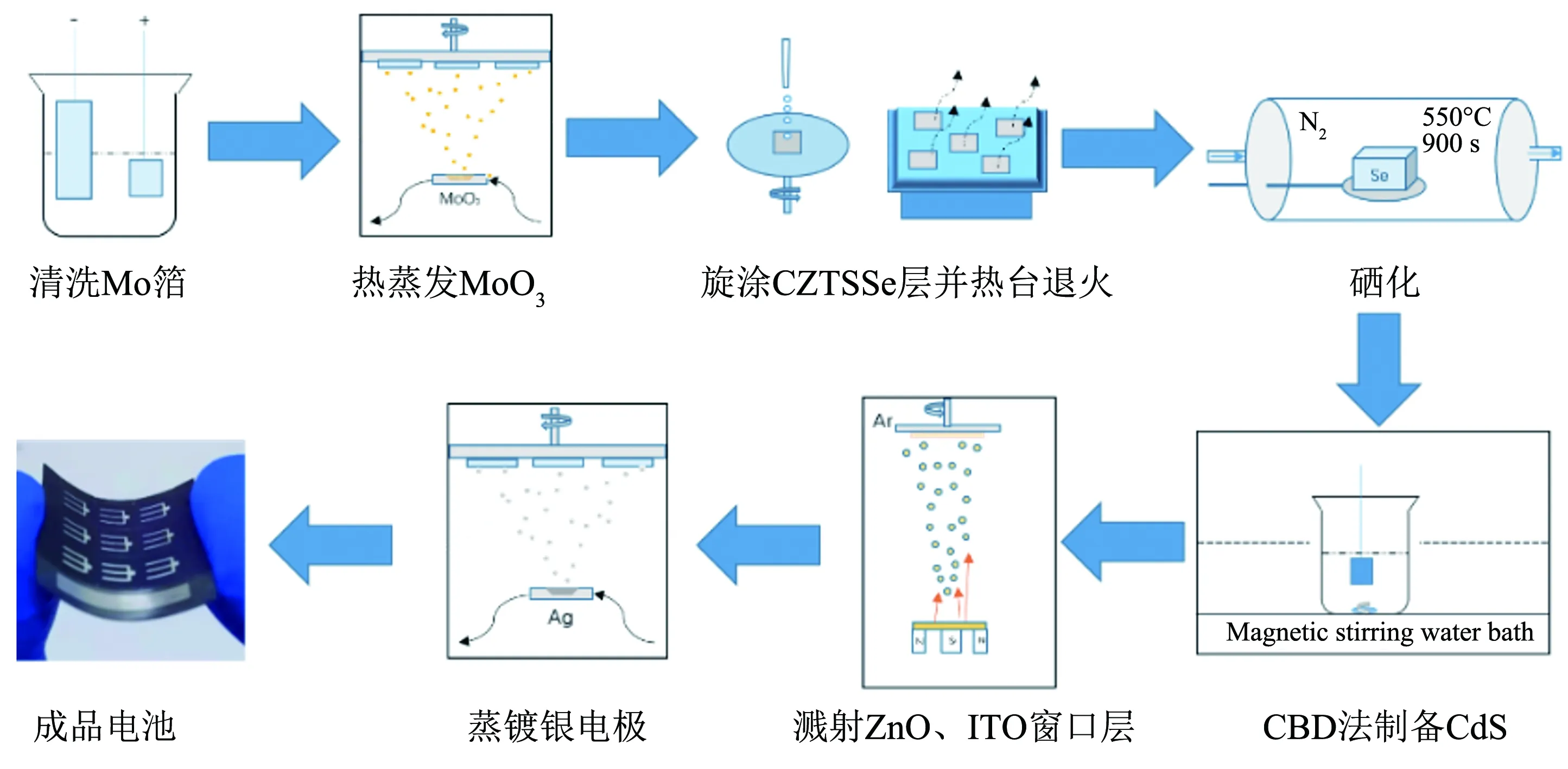

3) CZTSSe太陽能電池的其他層均采用標準工藝制備. 化學水浴法(CBD)制備60 nm的CdS,射頻磁控濺射法制備50 nm的ZnO以及200 nm的ITO,熱蒸發法制備500 nm銀電極. 電池結構為Mo/MoO3/CZTSSe/CdS/i-ZnO/ITO/Ag,單塊電池面積為0.21 cm2. 制備流程示意圖如圖1所示. 為了便于描述,將未蒸發MoO3層的樣品記為0-MoO3,將含有蒸發5、10、15 nm MoO3的CZTSSe太陽能電池分別記為5-MoO3、10-MoO3、15-MoO3.

圖1 CZTSSe太陽能電池制備流程示意圖Fig.1 Schematic diagram of CZTSSe solar cells preparation process

2 實驗結果與分析

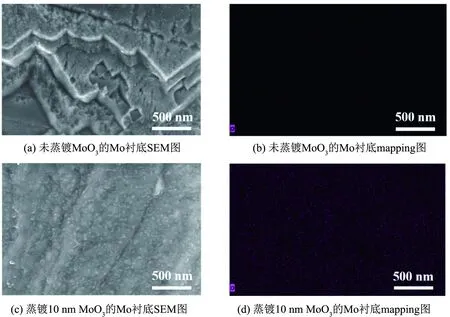

對Mo襯底及蒸鍍10 nm MoO3的Mo襯底進行掃描電鏡(SEM)形貌表征和X射線能譜(EDS)mapping測試,選擇10 nm進行表征是基于后面給出的器件性能,結果如圖2所示. 從形貌中可以明顯地看出圖2(a)中Mo襯底不平整,這是由于采用電化學方法對表面進行清洗造成的,將圖2(c)與圖2(a)進行對比,發現蒸鍍10 nm的MoO3后,襯底表面變得平整,還可以看出表面存在MoO3小顆粒. 對比圖2(b)和圖2(d),可以明顯發現有10 nm MoO3層的襯底含O量比未蒸鍍MoO3的襯底含O量多,未蒸鍍MoO3的樣品表面Mo∶O為15∶1,蒸鍍10 nm MoO3的樣品表面Mo∶O為2∶1,未蒸鍍MoO3的襯底存在O含量是由于暴露在空氣中所致.

圖2 蒸鍍10 nm MoO3的Mo襯底與未蒸鍍MoO3的Mo襯底的SEM及EDS mapping圖Fig.2 SEM and EDS mapping of Mo substrate with 10 nm MoO3 deposited and Mo substrate without MoO3 deposited

在高溫熱退火過程中,在硒蒸氣的氛圍下,CZTSSe與Mo發生如下分解反應:

(1)

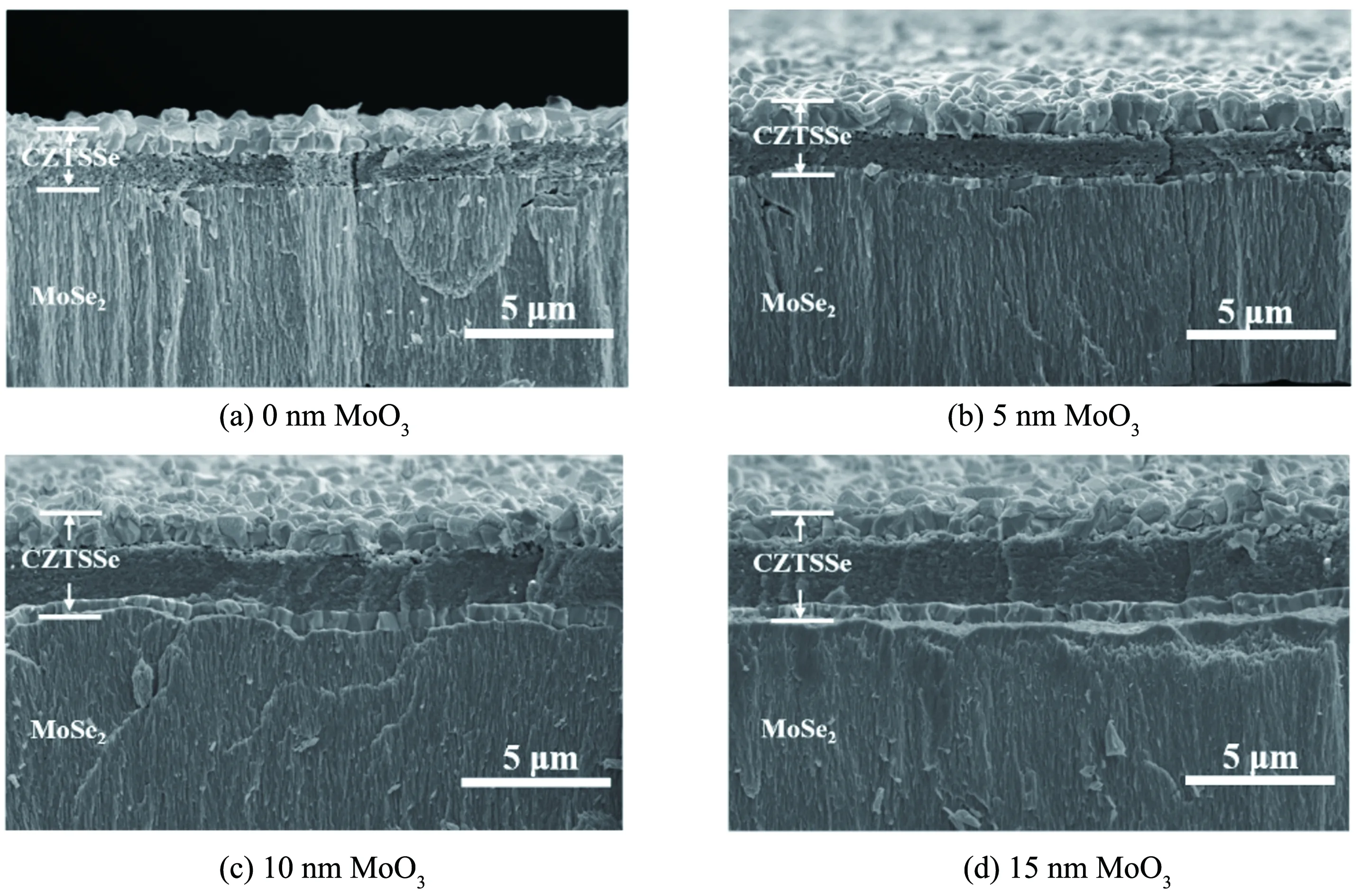

從而使界面存在多種二次相(Cu2Se、ZnSe、SnSe)[16],在高溫下SnS二次相易揮發從而在背界面處形成孔洞,二次相及孔洞的存在使得界面復合大大增加. 由于該分解反應的存在,使得靠近背界面處的CZTSSe吸收層無法形成大顆粒,小的顆粒使CZTSSe吸收層具有很多界面態及孔洞,從而使背界面復合增加. 背界面接觸和吸收層質量的變差,使得CZTSSe太陽能電池的性能也隨之急劇下降. CZTSSe太陽能電池截面SEM圖如圖3所示.

圖3 含有不同厚度MoO3的CZTSSe太陽能電池截面SEM圖Fig.3 SEM image of cross-section of CZTSSe solar cells with different thickness of MoO3

從圖3中可以看出,加入MoO3薄層后,背界面處出現明顯的CZTSSe大顆粒,并且隨MoO3薄層厚度的增大,靠近背界面處的CZTSSe大顆粒的厚度也越大,使得CZTSSe吸收層從雙層結構向“三明治”結構轉變. 不加MoO3薄層時,背界面處CZTSSe大顆粒厚度為156 nm,加入5、10、15 nm MoO3薄層后,背界面處CZTSSe大顆粒厚度分別為310、590、610 nm. 從圖3中還能看出加入MoO3薄層后,背界面孔洞明顯減少. 以上這些現象說明,加入MoO3薄層有效抑制了CZTSSe的分解反應,促進了背界面處CZTSSe結晶,進而促進了載流子的產生與收集,從而提升了器件性能. 但是在高溫硒化過程中,生成的MoSe2厚度并沒有減薄,這可能是由于柔性鉬箔表面不平整,極薄的MoO3層無法起到阻擋硒蒸氣擴散的作用.

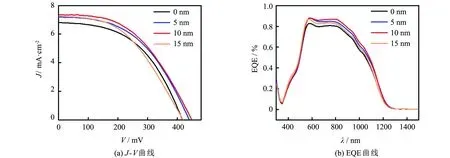

為了研究MoO3層對背界面的影響,制備了無MoO3層、具有5、10、15 nm厚MoO3層的CZTSSe太陽能電池進行研究. 具有不同MoO3層厚度的CZTSSe太陽能電池的J-V圖以及外量子效率(EQE)圖如圖4所示. 從圖4(a)中可以發現,在背界面加入MoO3薄層對CZTSSe太陽能電池性能有明顯的提升,主要提升在開路電壓與短路電流. 從圖4(b)中也能看出短路電流密度有所提升,這主要是由于背界面處CZTSSe太陽能電池晶粒增大,進而促進了載流子的產生與收集造成的.

圖4 含有不同厚度MoO3的CZTSSe太陽能電池J-V曲線和EQE曲線Fig.4 J-V curve and EQE curve of CZTSSe solar cells with different thickness of MoO3

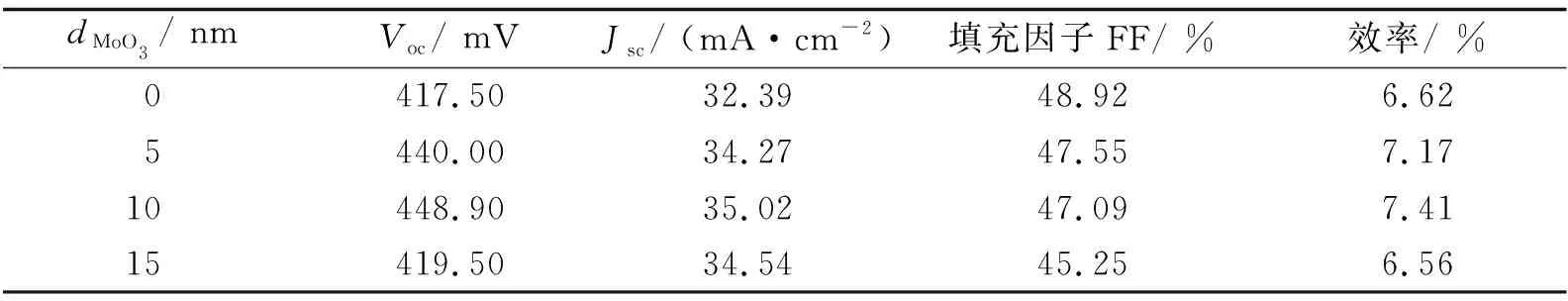

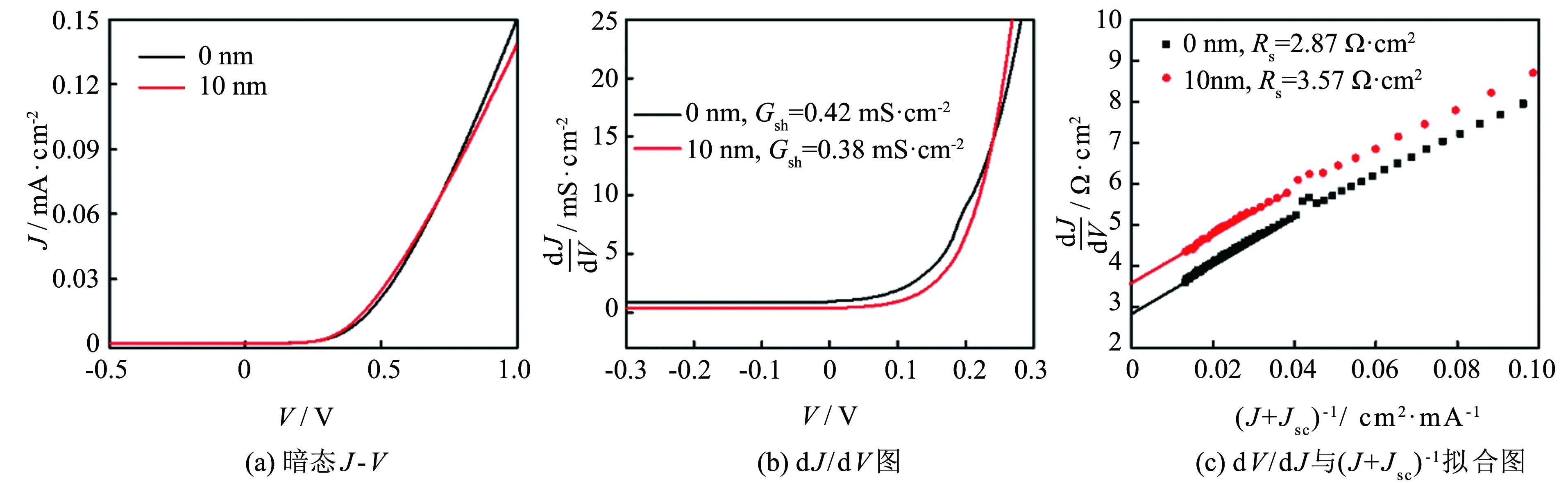

具有不同MoO3層厚度的CZTSSe太陽能電池的具體性能如表1所示. 由表1發現,隨著MoO3層厚度的增加,CZTSSe太陽能電池效率從6.62%提升到7.41%,開路電壓從417.5 mV提升到448.9 mV,短路電流密度從32.39 mA·cm-2提升到35.02 mA·cm-2,而填充因子從48.92%下降到47.09%. 當MoO3厚度為10 nm時,CZTSSe太陽能電池達到最佳性能. 當MoO3厚度增加到15 nm時,開路電壓、短路電流密度、填充因子均下降,這可能是由于過厚的MoO3層影響空穴的傳輸.

表1 具有不同MoO3層厚度的CZTSSe太陽能電池性能表

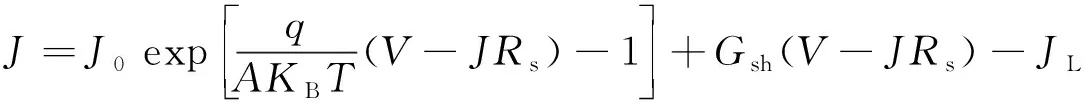

為了解加入MoO3層后器件性能變化的更深層次原因,對器件進行暗態J-V測試,如圖5(a)所示. 太陽能電池的J-V曲線可以用單指數的二極管方程[17]描述:

(2)

式中:J0為反向飽和電流;q為電荷;A為理想因子;KB為玻爾茲曼常數;T為絕對溫度;Rs為串聯電阻;Gsh為并聯電導;JL等同于短路電流密度Jsc,為了使用暗電流分析太陽能電池各項參數,取JL=Jsc= 0. 通過對暗態J-V求dJ/dV即可得到并聯電導Gsh. 通過對暗態J-V進行計算擬合,可以得到串聯電阻Rs:

(3)

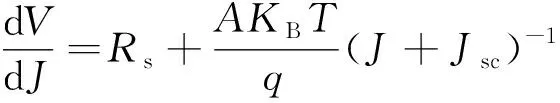

對暗態J-V進行處理得到并聯電導和串聯電阻,如圖5(b)和(c)所示. 從圖5計算得出加入10 nm MoO3薄層后器件和未加入MoO3薄層器件的并聯電導相比減小0.04 mS·cm-2,串聯電阻增大0.70 Ω·cm2,這也解釋了加入MoO3薄層后CZTSSe太陽能電池開路電壓大幅上升,而填充因子下降現象.

圖5 未加MoO3層與加入10 nm MoO3層的CZTSSe太陽能電池的暗態J-V圖及其擬合圖Fig.5 Dark J-V diagram and fitting diagram of CZTSSe solar cells without MoO3 layer and 10 nm MoO3 layer

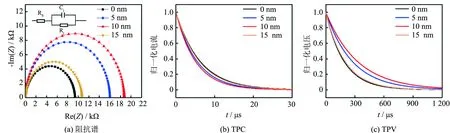

電化學阻抗譜(EIS)可以分析器件界面好壞[18]. 圖6(a)為具有不同MoO3層厚度的CZTSSe太陽能電池EIS的Nyquist圖,其中曲線均是采用ZView軟件對阻抗譜進行擬合分析之后的結果,與原始數據吻合. 圖6(a)中的電路圖是擬合時采用的電路模型圖. 從圖6(a)中的擬合結果可以得到,MoO3厚度從0增加到10 nm,CZTSSe太陽能電池復合阻抗從9.386 kΩ提高到18.720 kΩ,說明界面質量有所提高. 通過對含有不同MoO3層厚度的CZTSSe太陽能電池的瞬態光電流(TPC)和瞬態光電壓(TPV)的測試, 進一步分析器件的電荷轉移與復合. 圖6(b)是含有不同MoO3層厚度的CZTSSe太陽能電池的TPC衰減曲線,從該曲線中可以計算得到器件的電荷轉移壽命,未加MoO3層、加入5、10、15 nm厚的MoO3層的電荷轉移壽命分別為6.22、5.42、5.02、5.99 μs. 故加入MoO3后CZTSSe太陽能電池的電荷分離與電荷轉移性能大大提升,說明了CZTSSe結晶質量的提升以及背界面的改善對器件性能提升起到關鍵作用. 圖6(c)是含有不同MoO3層厚度的CZTSSe太陽能電池的TPV衰減曲線,從該曲線中可以計算得到器件的復合壽命,未加MoO3層、加入5、10、15 nm厚的MoO3層的復合壽命分別為187.6、272.7、325.3、197.5 μs. 故加入MoO3后CZTSSe太陽能電池的復合壽命大大增加,這說明了背界面處CZTSSe結晶質量的提升減少了缺陷密度,從而提升了器件性能.

圖6 具有不同MoO3層厚度的CZTSSe太陽能電池的光電化學測試分析圖Fig.6 Photoelectrochemical analysis of CZTSSe solar cells with different thickness of MoO3 layer

3 結語

通過在CZTSSe薄膜太陽能電池的背界面加入MoO3薄層,抑制CZTSSe吸收層在高溫硒化過程中與Mo發生分解反應,實現了CZTSSe吸收層由雙層結構向“三明治”結構的轉變,吸收層質量的提升以及背界面接觸的改善可以提升CZTSSe太陽能電池的性能. 隨著MoO3厚度的增加,CZTSSe下層結晶質量變好,但是過厚的MoO3會降低器件的性能. 研究發現10 nm的MoO3能得到最佳器件效率,效率從6.62%提升到7.41%. 加入MoO3薄層修飾柔性鉬箔解決CZTSSe背界面問題,為進一步深入研究柔性CZTSSe太陽能電池的背接觸界面提供了新思路,對克服柔性電池效率瓶頸具有重要的促進作用.