一種數字模塊的結構及散熱綜合設計

唐 兵

(南京雷電信息技術有限公司,江蘇 南京 210012)

0 引 言

隨著電子設備向著小型化、輕型化發展,內部功能模塊由于受安裝空間的限制,在進行結構設計時需兼顧散熱設計及減重設計,力求達到既滿足重量輕、結構形式合理,又能夠耗散更多熱量的目的。目前,工程技術人員經常需要解決大功耗、高熱流密度給電子設備帶來的難題。這是由于電子元器件性能受溫度影響顯著,溫度的升高將導致功能模塊性能急劇降低甚至完全損壞。著名的“10 ℃法則”鮮明地指出了散熱設計的重要性:“半導體器件的溫度每升高10 ℃,其可靠性就會降低50%”。因此,散熱設計成為發熱模塊結構設計中的關鍵環節。本文根據工程實際,設計了一種安裝于便攜機箱的數字模塊,在有限尺寸內對該模塊的結構及散熱2個維度進行綜合設計。即設計思路分為:結構設計時,應選擇密度低、強度大的金屬材料,結構形式盡量簡單;散熱設計時,應選擇導熱系數高的材料,考慮散熱齒等較復雜結構形式。因此,需要在保證模塊核心電子器件溫度不超安全值的情況下,兼顧結構減重設計,找到二者的平衡點。利用目前常用的熱仿真軟件Icepak對模塊散熱進行分析,對整個設計過程進行詳細的闡述,為結構形式優化提供參考依據。

1 結構設計

根據數字板尺寸,要求數字模塊尺寸不超過165 mm×115 mm×30 mm。由數字板上最大器件的尺寸以及外接接口形式,且考慮便于后期安裝拆卸維護,初步確定數字模塊的結構由盒體(1)、數字板(2)、散熱板(3)、左封板(4)、上封板(5)及右封板(6)組成,數字模塊經優化后的結構形式如圖1所示。

圖1 數字模塊示意圖

為滿足模塊輕量化要求,盒體等結構件均采用鋁合金6063材料銑削加工成型。該材料不僅具有較高的力學性能,而且具有優良的導熱系數,能夠充分將熱量耗散到周圍的空氣中。

2 熱設計

數字板安裝有3個主發熱器件,總發熱功耗為12 W,要求在+20~+45 ℃環境溫度下模塊均能正常工作,且敏感器件許用結溫不大于85 ℃。計算模塊表面熱流密度約為0.026 W/cm,根據圖2所示,初步確定模塊可采用自然散熱+輻射方式進行散熱。散熱板與數字板上發熱器件對應位置設計向內的凸臺結構,如圖3所示。凸臺與器件接觸面通過導熱襯墊充分擠壓消除空氣薄膜熱阻,使熱量傳導充分,模塊傳熱路徑為:發熱器件→導熱襯墊→散熱板凸臺→散熱板(齒)→周圍空氣。

圖2 按熱流密度、溫升選擇冷卻方式[4]

圖3 散熱板凸臺結構示意

2.1 理論計算

2.1.1 自然散熱

由于該數字模塊任意方向上的幾何尺寸均小于600 mm,且空氣的物性參數在20~200 ℃范圍內,可用下列簡化公式對自然散熱量進行計算:

==25Δ125025

(1)

式中:為熱流密度(W/m);為熱流量(W);為換熱面積(m);為由查表確定的系數;Δ為換熱表面與空氣的溫差(℃);為自然對流時的特征尺寸(m)。

的數值由格拉曉夫數與普朗特數的乘積確定,其表達式分別為:

(2)

(3)

式中:為體積膨脹系數(1/℃);為重力加速度(m/s);為空氣運動黏度(m/s);為空氣動力黏度(kg/(m·s));為空氣定壓比熱(J/(kg·℃));為空氣的導熱系數(W/(m·℃))。

數字模塊表面的對流換熱面積=0.047 m,所以由自然散熱散掉的熱量=·=219×0047=103 W。

2.1.2 輻射散熱

溫度升高引起物體內部電子振動和激發,物體將會以電磁波的形式向外發射能量進行輻射散熱。單位面積由輻射散掉的熱量為:

(4)

式中:為物體的發射率;、為物體及空氣的絕對溫度,單位K。模塊結構件均采用鋁合金材料,所有金屬表面均經過導電氧化處理,經查表可知表面發射率為0.4,由式(4)可得由輻射散熱散掉的熱量為:

=·=567×04×

綜上,由自然散熱和輻射散熱散掉的總熱量為=+=16 W,大于數字模塊總散熱功耗。

2.2 仿真分析

根據散熱路徑分析,散熱板結構直接關系到模塊整體散熱效果,從初始結構出發,對比幾種散熱板結構形式,以器件溫升作為優化目標,并兼顧考慮散熱板重量,從而達到最優結構形式。為此,按迭代優化過程、散熱板結構形式分別取5種代表結構,如圖4所示。

圖4 散熱板結構(剖面)示意圖

圖4中各散熱板結構參數如表1所列,由于數字板上其他非發熱器件尺寸限制,散熱齒均在相同尺寸平面區域內均勻對稱排布。

表1 散熱板結構參數表

利用Icepak熱仿真軟件對該模塊進行仿真分析步驟為:

(1) 建立熱分析工程文件,設置包括環境溫度、空氣流動狀態(層流)、輻射模式、求解域等邊界條件。

(2) 對SolidWorks創建的三維結構模型進行簡化處理,刪除螺釘、連接器等無需考慮散熱的零件,修復沉孔、螺紋孔、圓角、倒角等不影響散熱的結構特征。

(3) 將簡化后的三維模型導入Icepak軟件,轉化為熱仿真模型,并對各結構件賦予相應材料(金屬結構件均為鋁合金6063-T5)、功耗(主發熱器件功耗10 W,其他發熱器件功耗均小于1 W,按1 W賦值)。

(4) 網格劃分與局部網格加密,直至達到既不影響計算效率,又能對核心散熱器件、結構件劃分較密的狀態。

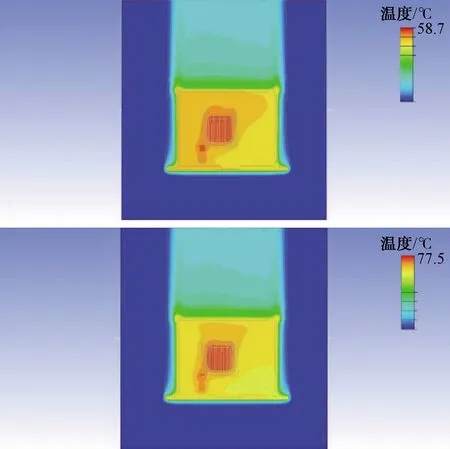

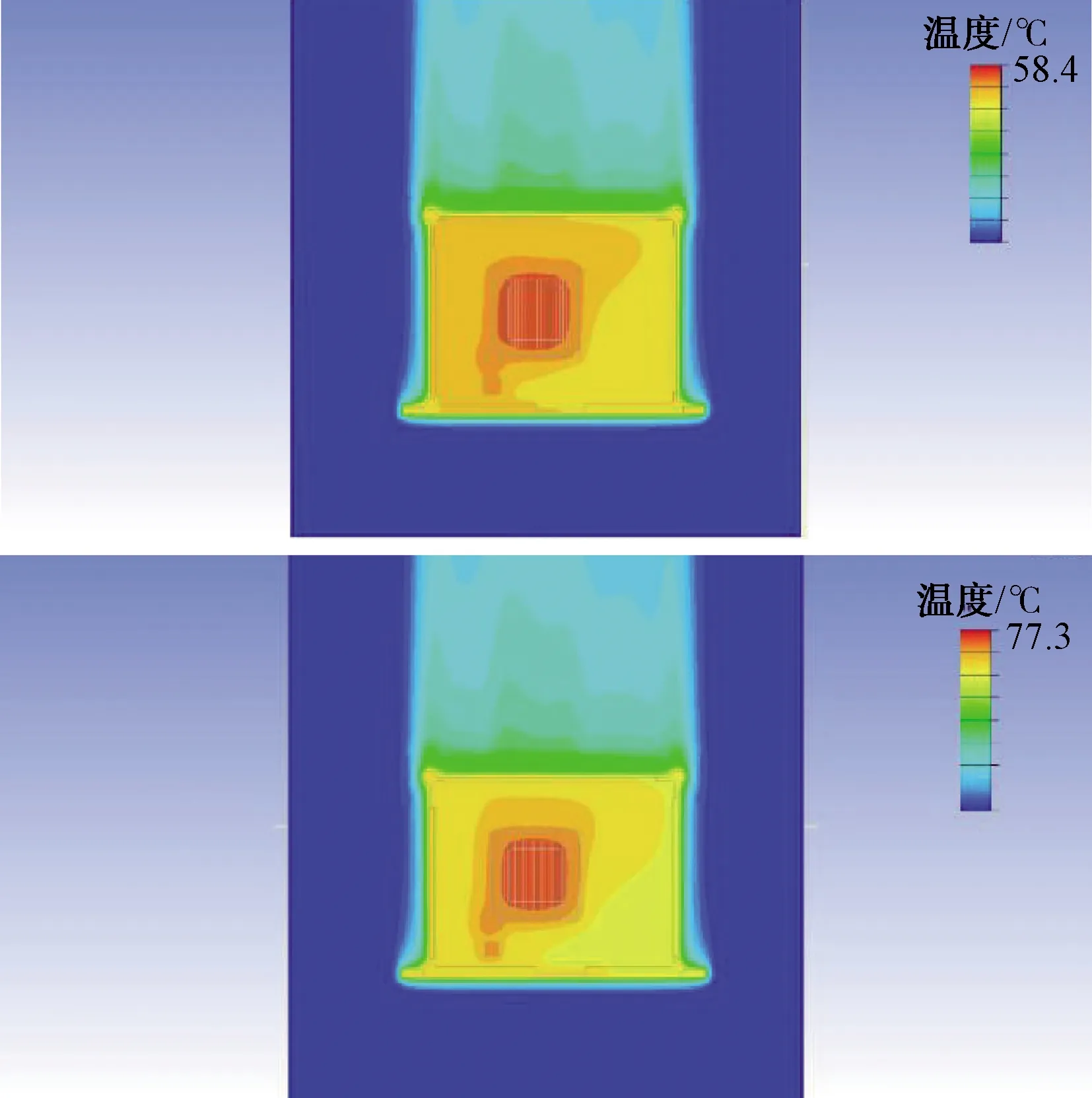

(5) 檢查、求解與后處理。分別對(a)~(e)5種模塊結構進行仿真分析,分別得到環境溫度為+20 ℃和+45 ℃的溫度云圖如圖5~圖9所示。

圖5 模塊結構(a)溫度云圖

圖6 模塊結構(b)溫度云圖

圖7 模塊結構(c)溫度云圖

圖8 模塊結構(d)溫度云圖

圖9 模塊結構(e)溫度云圖

仿真分析設置迭代次數100次,每種結構均在迭代到50~60次時收斂,殘差收斂曲線如圖10所示。

圖10 仿真分析殘差收斂曲線

溫度云圖表明最大溫升均處于35~40 ℃內,這與理論計算值吻合,且敏感器件結溫均不超過85 ℃。為了便于分析,對以上模塊散熱及散熱板重量結果進行統計,如表2所示。

表2 模塊散熱及散熱板重量數據統計

敏感器件殼溫與結溫關系滿足以下公式:

=+·

(5)

式中:為敏感熱器件發熱功耗,=10 W;為敏感器件結殼熱阻,=0.46 ℃/W。

從以上模塊仿真溫度及散熱板重量統計數據可以得出以下結論:

(1) 對比結構(a)與(b):由初始無散熱齒到有散熱齒,散熱板重量幾乎不變,但敏感器件結溫下降,故結構(b)優于結構(a);

(2) 對比結構(b)與(c):增加散熱齒數,散熱板重量增加,但敏感器件結溫幾乎不變,故結構(b)優于結構(c);

(3) 對比結構(b)與(d):成倍加深散熱齒深度,“似乎”增加了散熱面積,但以散熱板重量增加為代價并沒有換來敏感器件結溫明顯下降,故結構(b)綜合考量優于結構(d);

(4) 對比結構(b)與(e):減少散熱齒齒數增大齒間隙,散熱板重量幾乎不變,敏感器件結溫幾乎相同,需再進行力學分析比較,由于該模塊實際使用環境振動要求較低,故結構(b)與結構(e)可視作等效結構。

根據以上優化設計過程可推測:散熱齒深度設計成近似基板厚度,可降低模塊溫升,而當散熱齒布置區域面積一定時,增加或減少散熱齒齒數、厚度、間隙等參數對模塊溫升影響較小。

綜上,本文選擇結構(b)作為最終結構形式,并按該結構形式加工組裝了數字模塊,成功應用于工程實際,如圖11所示。

圖11 數字模塊實物

3 結束語

本文詳細闡述了數字模塊結構及散熱的設計過程,通過對幾種結構形式仿真計算結果對比,確定了一種最優結構形式。該模塊結構既能滿足子器件溫度要求,同時也實現了重量相對較輕的目標,而且該結構形式可靠,外形美觀,為同類型其他模塊設計提供了設計依據。