核電廠主泵電機軸承組件結構及維修探討

□付 勇 白 川 陳 淼 孫 杰 李國才 侯志華

一、概述

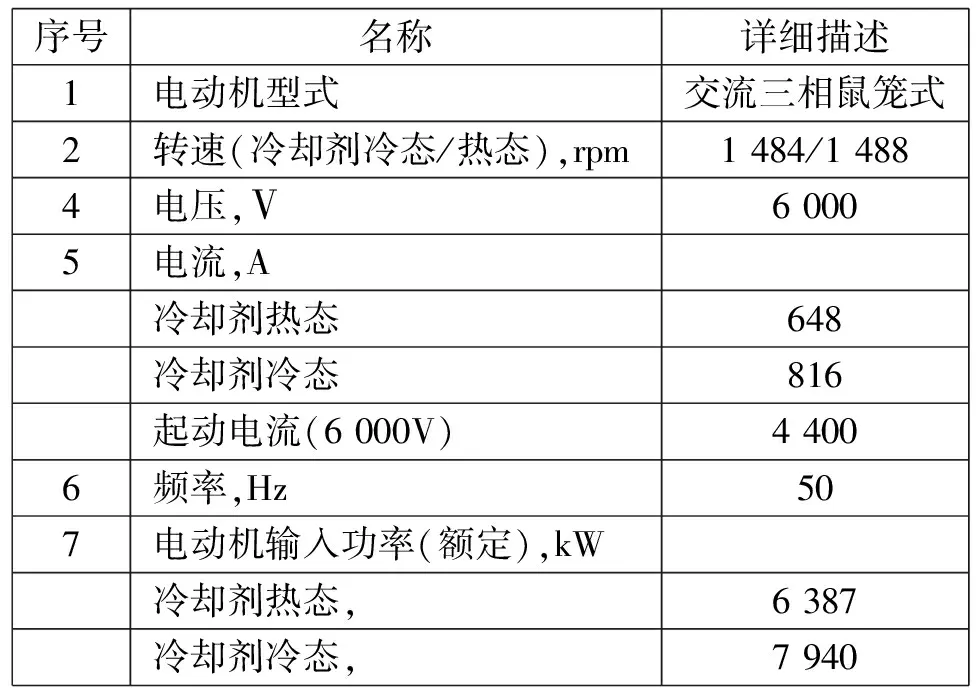

反應堆冷卻劑泵(以下簡稱“主泵”)是核電廠反應堆冷卻劑系統中唯一高速旋轉設備,用于驅動高溫高壓冷卻劑以大流量通過堆芯,把堆芯中產生的熱量傳遞給蒸汽發生器,使堆芯內燃料組件充分傳熱,確保燃料組件的安全,其驅動電機為立式、鼠籠三相感應式交流電機。某核電廠主泵及電機是典型的三軸承主泵(泵水導軸承組件、電機下部軸承組件、電機上部軸承組件),電機基本參數見表1。

表1 主泵電機參數表

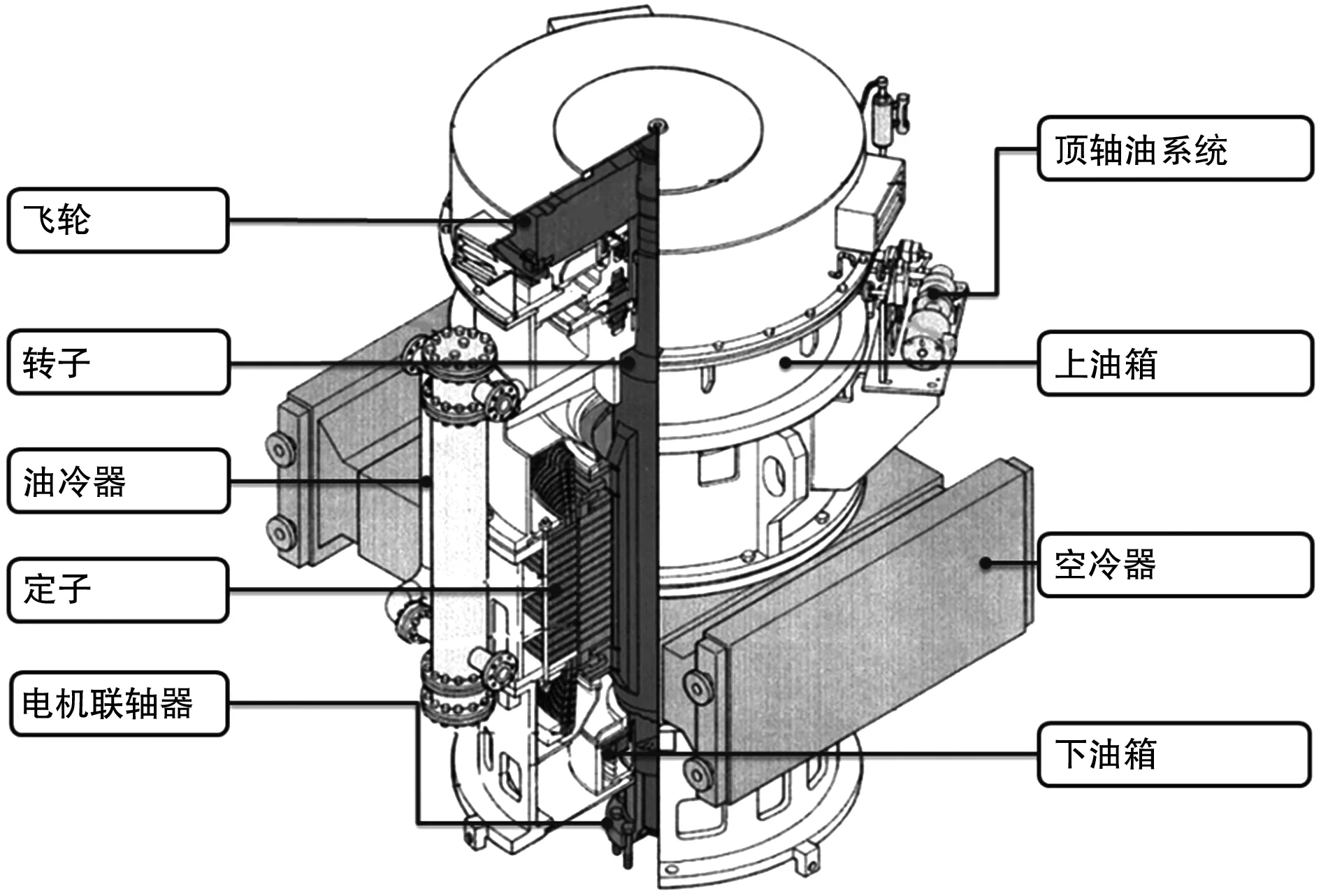

電機主要結構包括:定子組件、轉子組件(軸、飛輪等)、油冷器、空冷器、軸承組件和頂軸油系統,總體結構見圖1。電機使用環氧樹脂絕緣的防滴式鼠籠感應電動機,由空氣/水換熱器來冷卻通風空氣。靠近電動機的頂部是自調徑向上導軸承,飛輪,防反轉裝置,雙向作用止推軸承。在止推軸承推力頭外緣安裝粘度泵把潤滑油輸送通過油冷卻器循環潤滑油潤滑冷卻上部軸承。電機啟動之前,先啟動頂軸油系統使推力軸瓦和上導軸瓦建立油膜。

圖1 主泵電機結構簡圖

主泵電機為電廠關鍵敏感設備,如果發生故障可能直接導致停機停堆,甚至影響核安全,因此對電機結構以及設計特點的研究十分必要,這些基礎研究可用于電廠運行維修人員作為技術指導,保障主泵電機處于良好工作狀態,而主泵電機的關鍵部件是軸承組件。

二、軸承組件的結構

主泵電機軸承由下部導向軸承和上部軸承組件構成,承受轉子組件高速旋轉時的軸向力和徑向力,保證主泵穩定運行。

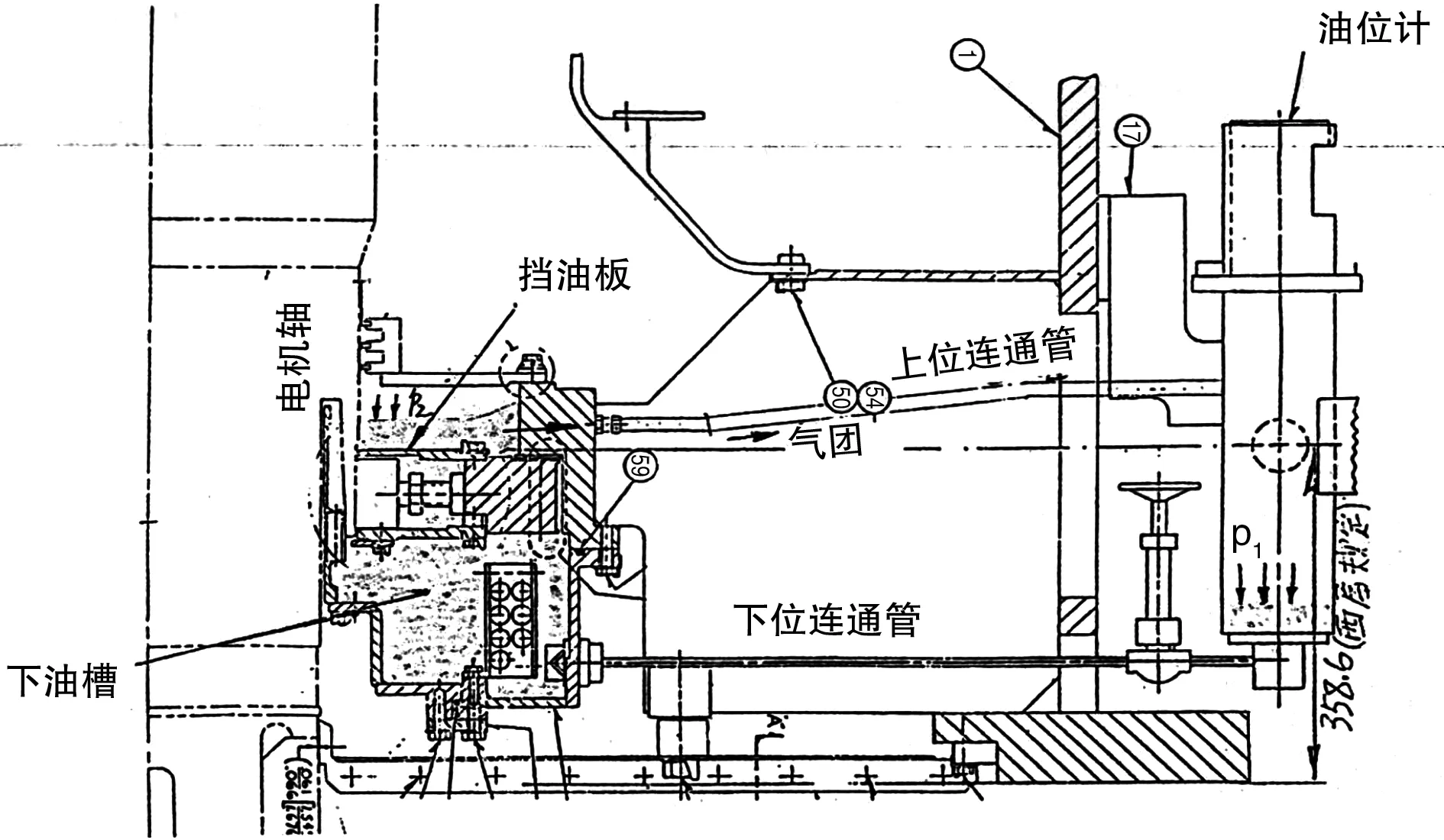

(一)下部導向軸承。下部導向軸承(圖2)由7塊表面為巴氏合金可傾軸瓦組成,每塊軸瓦通過定位螺栓和鎖緊板定位。主泵電機下導軸承屬于流體動力潤滑軸承,即泵軸旋轉時將潤滑油以一定的流速帶入軸瓦與軸之間的間隙形成具有一定壓力的油膜以支撐轉子徑向載荷,不需提供獨立的注油系統,下導軸承與軸瓦間隙為0.006”~0.008”。整個下部導向軸承組件安裝在下部油箱中,油箱內安裝有油冷卻器盤管,盤管中供一定流量的設備冷卻水。軸瓦有上下擋板,油箱與軸的配合處均設計有迷宮密封,防止潤滑油泄漏。在油箱外部安裝有油位計和油位開關。

圖2 下部導向軸承結構圖

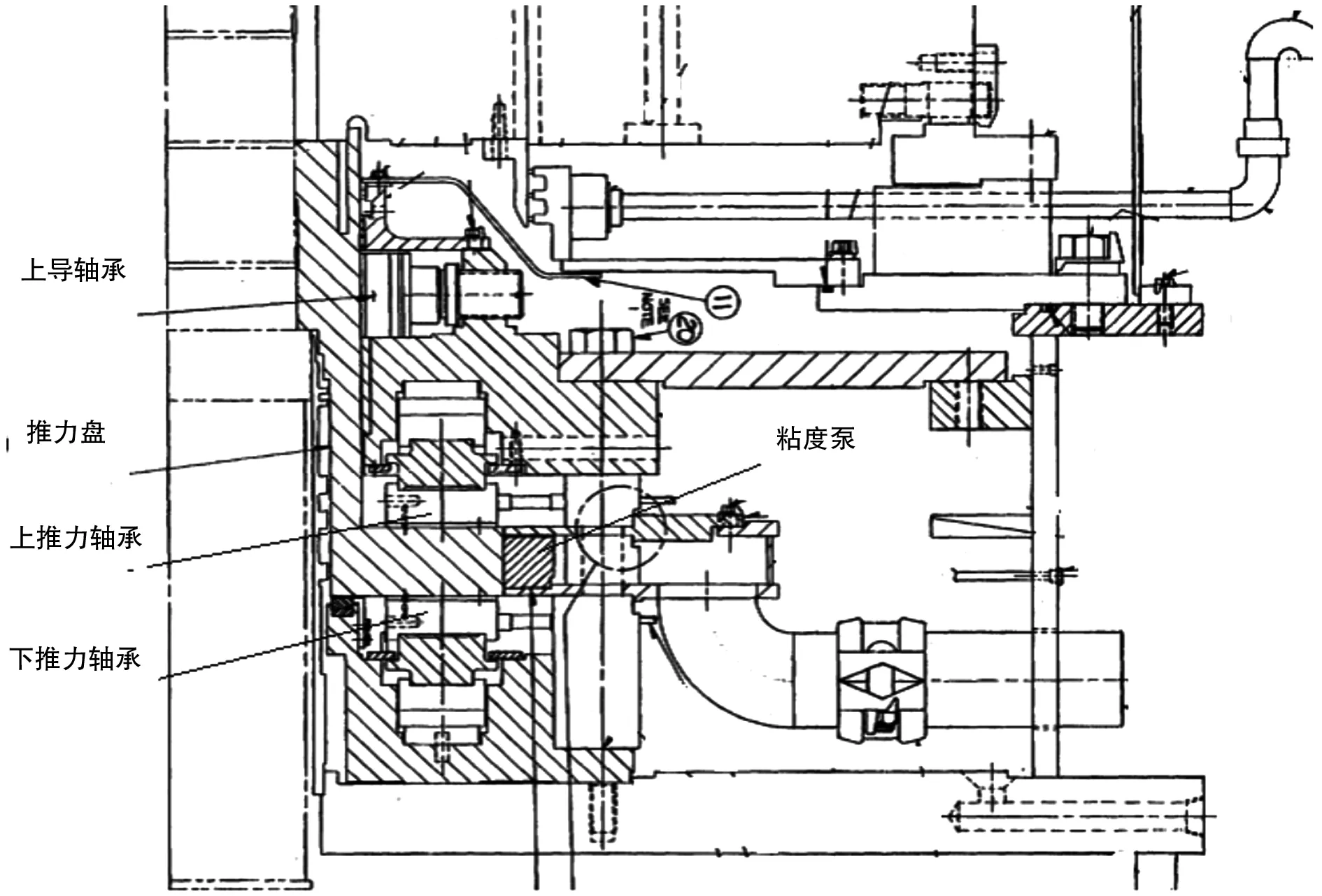

(二)上部軸承組件。上部軸承組件(圖3)由上部導向軸承、上推力軸承、下推力軸承組成。上、下推力軸承各8塊Kingsburry軸承,上、下推力瓦與裝配在泵軸上的推力盤作用,可承受向上或向下的推力載荷。當系統壓力較低時,轉子組件的重量作用在下推力瓦上,此時下推力瓦承受推力載荷,當系統壓力升高并逐漸到達正常運行壓力(15.5Mpa)時,轉子組件在系統壓力作用下上移,此時上部推力瓦承受推力載荷。

圖3 上部軸承組件結構圖

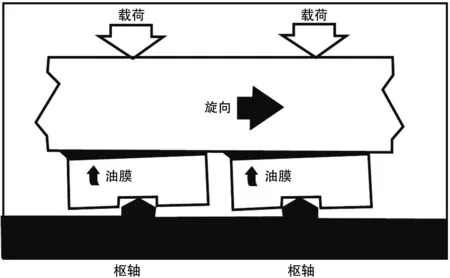

推力軸承為Kingsbury可傾瓦流體動壓潤滑軸承(即由摩擦表面的集合形狀和相對運動,借助粘性流體的動力學作用,產生潤滑膜壓力,平衡外載荷),其潤滑機理如圖4所示。軸瓦可繞樞軸在圓周方向和徑向擺動,軸承承受油膜運動產生的流體動力時產生傾斜,在軸瓦與推力盤之間形成一個楔形流道,粘性潤滑油流經楔形流道產生油膜壓力,油膜壓力將推力盤上承受的載荷傳輸到軸瓦上。

圖4 油膜形成原理

Kingsbury軸承的特殊結構可以實現載荷的自平衡,如圖5所示,軸瓦可繞樞軸及樞軸銷發生傾斜,8塊軸瓦可產生類似波浪形的輕微起伏運動。而通過油膜傳遞到軸瓦上載荷與油膜厚度成反比,當某塊軸瓦載荷過大時,其下部的平衡塊位置下降使油膜厚度增加承載力降低,同時抬升相鄰的平衡塊和軸瓦,使相鄰軸瓦油膜厚度減小承載力增大,通過平衡塊之間的相互作用,使相鄰軸瓦上均勻承受推力載荷。

圖5 推力軸承結構圖

為保證上、下推力軸承均能良好的承受軸向載荷并將熱量傳遞出去,需設置合理的軸向間隙(End Play)。軸向間隙即推力頭在上下推力瓦之間可移動間隙,如果軸向間隙過小,功率損失增大,熱量無法有效傳遞出去可能導致軸瓦溫度高;如果軸向間隙過大,非承載側軸瓦與推力頭之間距離大,當軸向力方向變化時無法建立油膜壓力,將導致非承載側軸瓦顫動而損壞。該型號主泵電機軸向間隙設計標準為0.33~0.43mm。

與下部導向軸承一樣,上部導向軸承包括7塊油潤滑的可傾瓦,每塊軸瓦通過定位螺栓和鎖緊板定位。但是上部導向軸承屬于流體靜力潤滑軸承,軸瓦與軸間隙較小(0.004”~0.006”),無法實現自潤滑,需提供獨立注油系統。主泵電機通過粘度泵的結構實現該功能,潤滑油通過推力瓦后,通過粘度泵作用,大部分油去油冷器冷卻,小部分經過供油管輸送到上導軸承室,供上導軸瓦潤滑。

綜上所述,推力軸承的軸向間隙和上下導軸承的徑向間隙為軸承組件的關鍵參數,如果設置不合理將導致軸承溫度高或損壞等重大缺陷,在檢修過程中需重點關注。

三、常見故障分析及解決方法

(一)下部導向軸承故障。下導軸承常見故障為主泵運行期間軸瓦溫度高。正常熱態運行時下導軸瓦的設計溫度為77℃,但是在某種情況下軸瓦溫度可能到達報警值為88℃,一般可能有兩大類原因。

1.外部原因引起的故障及解決方法。下油箱油位過高或過低、潤滑油冷卻器的冷卻水溫度過高、冷卻水流量過低或過高、潤滑油油質變壞。這些因素都可能降低軸瓦與潤滑油的傳熱效率,導致軸瓦溫度升高。解決方法是對相應參數進行調整,保證各參數在正常范圍內,提高軸瓦與潤滑油的換熱效率。

2.軸承本身故障及解決方法。當軸瓦與軸之間間隙小于規定范圍(0.006”~0008”)時可能導致軸瓦溫度過高,這是因為間隙變小時泵旋轉過程中帶入軸瓦與軸之間的潤滑油流量減小,此時軸瓦不能得到充分冷卻,溫度升高;解決方法是調整軸瓦與軸間隙至規定范圍。另外當瓦塊磨損不均,瓦塊中間存在高點時也會影響潤滑油的冷卻效果,導致軸瓦溫度升高;此時應進行刮瓦處理,修刮瓦塊進油邊緣區域使其能形成較厚油楔,同時修刮出油邊緣區域,使冷卻和潤滑瓦塊的油流動暢通,并刮掉瓦中間的亮點運行磨損痕跡,確保光滑過渡。

此外,下部軸承軸頸材質為碳鋼(ASTM A470),機組大修期間(尤其雨季)如果正式加熱器及通風系統停運,冷凝水在軸頸表面凝結與表面殘留的潤滑油混合并附著在軸頸表面,長時間后對軸頸表面形成腐蝕,影響軸瓦油膜正常形成,處理該問題措施為:大修期間對電機軸上裸露無油漆部位(聯軸器、下軸承迷宮密封位置)噴涂防銹劑。檢修期間及時投運臨時電加熱器避免冷凝水產生。

(二)上部軸承組件故障。上部軸承組件僅在電機全面解體時檢查處理,因此年度檢查時需檢查頂軸油系統(頂軸油壓力、頂升量、更換過濾器)、盤車力矩等項目,各項數據合格表明上部軸承組件基本工作正常。電機解體時需測量轉子組件的推力間隙,若推力間隙偏小表明推力瓦與推力盤之間可能有雜質;若推力間隙偏大表明推力瓦磨損偏大,根據檢修結果決定是否需對推力瓦進行更換。為保證8塊推力瓦均勻承受推力載荷,必須保證8個位置對應的推力瓦與調皮墊的總高度都一樣,如果需更換其中一個零件,建議整套一起更換。

四、結語

本文通過對主泵電機上部和下部軸承組件的結構特點分析,討論了上下軸承組件的常見故障解決方法,對運行維修人員熟悉主泵電機提供指導,可以為相似結構的電機軸承組件檢修維護提供參考。