熱管式甲烷重整制氫反應器強化換熱工藝

羅海林 陳泊宏

1 前言

甲烷自熱重整工藝是一種新型的制氫方法,其基本原理是耦合了放熱的甲烷部分氧化和強吸熱的甲烷水蒸氣重整反應,這樣的反應體系本身可以實現自供熱[1]。但目前仍無法及時實現放熱反應和吸熱反應的熱量平衡,存在熱點問題,這對催化劑的穩定性、活性有極大影響[2]。熱管技術是20世紀60年代發展起來的具有特別高導熱性能的相變傳熱元件[3]其作為高效的傳熱器件其表面有很好的溫度均勻性,因此采用熱管來實現甲烷自熱重整制氫反應中放熱反應和吸熱反應的熱量平衡是一種很好的方法。將其應用于化學反應器上可以展平反應器的催化劑床層溫度,使其接近最佳反應溫度,提高反應器反應物的轉化率、產物的產率和催化劑的壽命[4]。

本文采用Fluent軟件和Chemkin軟件對熱管式甲烷自熱式重整制氫反應器內的溫度場進行模擬,對比和分析了熱管對反應器軸向溫度分布的影響,并在此基礎上研究了反應器進口參數條件對催化劑床層溫度分布、氫氣產率和甲烷轉化率的影響,為以后熱管式甲烷自熱重整反應器的工業應用提供理論依據。

2 物理模型和數學模型

2.1 物理模型

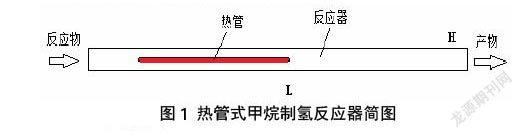

甲烷自熱式重整制氫反應器模型簡化為二維物理模型,甲烷、氧氣和水蒸氣的混合氣體在反應器中進行自熱重整反應。反應通道總長L=1500mm,通道高H=30mm,催化劑材料是Rh基催化劑,如圖1所示。熱管布置在反應器的軸線上,熱管頭部距離反應器進口200mm,熱管長600mm,直徑為4mm。

2.2 數學模型

采用Fluent對熱管式甲烷自熱重整制氫反應過程中的傳熱傳質和催化反應進行模擬,做出如下假設:

1) 反應混合物按理想不可壓流體計算,且為充分發展的層流。

2) 將固體催化劑視為多孔介質,忽略其體積影響、輻射換熱、體積力及流動中的耗散作用。

3) 不考慮熱管內部介質的流動換熱,將熱管換熱狀況等效為一根具有高導熱系數的尺寸與熱管相同的實心圓桿。

4)忽略甲烷的氣相反應,僅考慮催化表面上的反應。

5)忽略氣體流過催化劑時的壓力變化,將反應看做恒壓狀態。

基于以上假設,建立的控制方程為:

2.3 邊界模型

在Gambit 中建立幾何模型,采用Tet /Hybird 法進行網格劃分。進口反應物水碳比(W/C)為1.5,氧碳比(O/C)為0.4,邊界條件分別定義為速度入口、質量流量出口,進口溫度為1273K,反應器壁面邊界條件為絕熱條件。

3 反應機理和動力學

本文使用甲烷在催化劑 Rh 表面的詳細反應機理,它包含6個反應物在表面的吸附反應,26個吸附在催化表面上的反應物之間的反應和6個反應產物的解吸反應。所有反應涉及的組分包括CH4、CH3、CH2、CH、C、CO、CO2、H2O、H、O、OH和H2[8-9]。

4 計算結果與討論

4.1熱管式甲烷制氫反應器優勢論證

首先,對長度為1500mm,直徑為30mm的無熱管反應器,進口速度為0.07m/s,進口反應物水碳比為1.5,氧碳比為0.4,進口溫度為1273K的條件下進行數值分析,并與加入了等效導熱系數為1x105 W/(m·K)熱管的熱管反應器[7]做對比分析。甲烷轉化率(XCH4)定義為反應器進、出口甲烷摩爾分數之差與進口甲烷摩爾分數之比。水碳比(W/M)為水蒸氣與甲烷的質量比。氧碳比(O/M)為氧氣與甲烷的質量比。

圖2為不加熱管的甲烷重整反應器內溫度分布,圖3位熱管式甲烷重整反應器內溫度分布。由圖2可知,在進口反應物濃度最大,且在高溫條件下主要發生的是重整反應,該反應為強吸熱反應,導致進口處反應劇烈,吸熱量大。在進口溫度為1273K的情況下,無熱管的反應器中最低溫度為1208K,而熱管反應器中的最低溫度為1243K。結果表明如圖所示:

由此可見,熱管強化了催化劑床層的傳熱,可以起到展平催化劑床層溫度分布的效果。盡管熱管在反應器內占據一定的催化空間,導致有熱管的反應器內有效催化空間減小,但其性能如反應器的出口氫氣質量分數在一定范圍內反而有所提高。

4.2 熱管長度對于溫度分布的影響

由上述分析可知,熱管可以強化催化劑床層的傳熱,起到展平催化劑床層溫度分布的效果。盡管熱管在反應器內占據一定的催化空間,導致有熱管的反應器內有效催化空間減小,但提高反應期中的溫度均勻性,有利于提高催化劑的壽命,增強催化劑的穩定性。圖6、圖7分別為熱管長度為800mm和1000mm時,熱管反應器的溫度分布。在進口溫度為1273K時,熱管長度為800mm時反應器內最大溫差為18℃,熱管長度為800mm時反應器內最大溫差為9℃。結果表明,在保持其他條件不變的情況下,增加熱管的長度有利于提高溫度分布的均勻性,這是由于熱管導熱性極高,具有良好的等溫性。

4.3 進口速度對出口氫氣摩爾分數的影響

如圖6所示,為有無熱管情況下,在1273K反應溫度條件下,反應器出口氫氣摩爾分數隨反應物進口速度的變化。從圖中可以看出,有熱管的反應器明顯比無熱管的傳統反應器有著更高的氫氣產率,說明熱管的加入使得反應器中的溫度分布更加均勻,更加接近最佳反應溫度,從而產生更多的氫氣。另外,隨著反應物進口速度的改變,出口氫氣的摩爾分數在速度為0.02m/s的時候達到最大值,之后隨著速度的增加,出口氫氣的摩爾分數降低,這是由于速度增大,吸附能力減弱,脫附能力增強,從而導致反應原料與催化表面的接觸時間變短,反應不完全,最終影響出口氫氣的產量。

5 結論

使用fluent軟件和Chemkin軟件研究了有無熱管、反應物進口速度、水碳比和氧碳比等對反應器性能及傳熱性能的影響。結果表明,將熱管應用于甲烷自熱重整制氫反應器可以減小催化劑床層溫差,對反應器軸向溫度分布的均勻度有有較大的改善。且在一定條件下加入熱管可以提高氫氣的產率,增加甲烷的轉化率。在一定范圍內減小反應物進口速度可以提高氫氣的產率和甲烷的轉化率,在一定工況下降低水碳比和氧碳比,均有利于提高甲烷自熱重整反應器的性能。

參考文獻:

[1] Rabe, S., Truong, T.B. and Vogel, F., "Catalytic autothermal reforming of methane: Performance of a kW scale reformer using pure oxygen as oxidan," Applied Catalysis A General., 318(2), pp. 54-62, (2007).

[2] Yan, Y.F., Liu, K. and Zhang, L., “Numerical Study on Characteristics of Methane Adsorption Reaction in Microcrocracker,” Chinese Journal of Engineering Thermophysics, ( 2011).

[3] Nezhad, M.Z. Rowshanzamir, S. and Eikani, M.H., "Autothermal reforming of methane to synthesis gas: Modeling and simulation," International Journal of Hydrogen Energy., 34(3), pp. 1292-1300, (2009).

[4] Liu, H., Yu, B. and Jin, T.L., "simulation of temperature distribution of heat pipe methanol hydrogen production reactor," light industrial machinery., 32(6), pp. 44-47, (2014).