基于CAM 三維實體零件的數(shù)字化仿真加工

劉 昊,曾 輝,楊 柳

(蘭州城市學院 培黎機械工程學院,甘肅蘭州 730070)

制造業(yè)是一種將可用的物料、能源通過相應(yīng)的技術(shù)轉(zhuǎn)化為可供人們使用和消費的工業(yè)產(chǎn)品與生活必需品的產(chǎn)業(yè).隨著生產(chǎn)技術(shù)的不斷發(fā)展,產(chǎn)品精度的不斷提高,現(xiàn)代社會對傳統(tǒng)制造提出新的要求:

(1)人們對產(chǎn)品的需求呈現(xiàn)出多樣化和定制化,并使其產(chǎn)品的經(jīng)濟壽命周期不斷縮短,制造環(huán)境從單一化、少批量的生產(chǎn)方式逐漸轉(zhuǎn)換為多品種、大批量的生產(chǎn)方式.

(2)傳統(tǒng)的汽車產(chǎn)業(yè)、機械加工產(chǎn)業(yè)的發(fā)展與電子信息技術(shù)、數(shù)字化技術(shù)相結(jié)合,有效解決了具有復(fù)雜表面、超精密零件的制造問題[1-4].

(3)在日益激烈的市場競爭中,衡量產(chǎn)業(yè)競爭能力的最重要因素已由零件加工成本轉(zhuǎn)變?yōu)楫a(chǎn)品的全生產(chǎn)周期.企業(yè)方被要求具備高效的、高柔性的生產(chǎn)能力,以此來適應(yīng)以用戶為中心的買方市場的需求.

為了滿足上述需求,一種新型的采用數(shù)字化信息控制機床進行產(chǎn)品加工的技術(shù)——數(shù)字化制造技術(shù)應(yīng)運而生,將CAD/CAM 系統(tǒng)與數(shù)控機床緊密結(jié)合,形成了設(shè)計與制造一體化系統(tǒng).通過對零件輪廓進行插補、刀補等數(shù)字化計算,實現(xiàn)工件與刀具之間相對運動的智能化控制[5-7].為避免加工過程中發(fā)生碰撞,確保加工效率與代碼可靠性,首先設(shè)計合理的裝夾方案和數(shù)字化加工工藝路線,有效開發(fā)數(shù)字化加工程序代碼.通過CAM 系統(tǒng)實現(xiàn)零件加工過程的虛擬仿真,進一步驗證程序的合理性[8-9].

1 底座零件數(shù)字加工工藝特點分析

1.1 底座零件結(jié)構(gòu)工藝分析

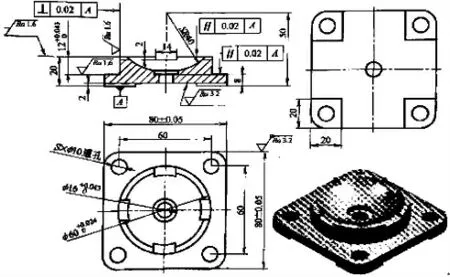

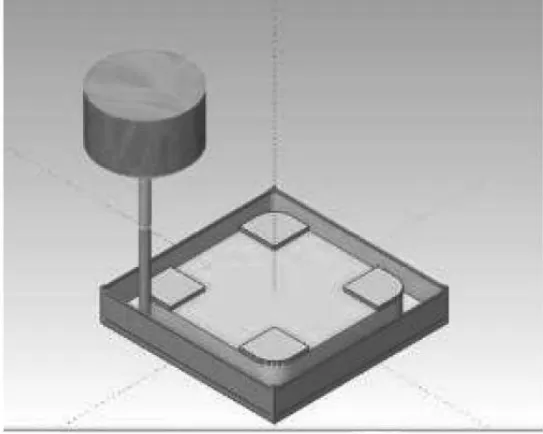

圖1 所示為典型的具有復(fù)雜型體的底座零件,其加工表面較多.面、槽與孔之間定位要精準,中間的凹球面形狀復(fù)雜,對制造工藝的精度要求很高.同時該零件材料為45 號鋼.上表面凸臺壁厚較薄,在完成該凸臺內(nèi)表面加工時,在夾具體夾緊的狀態(tài)下,零件本體容易在銑削力的作用下發(fā)生較大的彈塑性變形.同時在切削熱的作用下也容易出現(xiàn)較大的熱變形.因此,在材料與裝夾方案確定的前提下,切削過程中刀具的走刀路線和加工工序的安排是影響該零件加工精度的主要因素.

圖1 底座零件圖

1.2 典型底座零件的結(jié)構(gòu)分析

底座類零件種類較多,但也具有一些類似的結(jié)構(gòu),所加工的要素差異不大,一般都是由表面型腔、圓形凸臺、平面凹槽、孔等加工要素組成.零件的底面一般具有形狀規(guī)則的型腔,型腔內(nèi)部的內(nèi)槽及緣板之間具有轉(zhuǎn)接圓弧,易采用較大直徑的數(shù)控銑刀來加工,加工腹板時盡量減少其進刀次數(shù).對于凸臺內(nèi)表面的加工,則更多的要考慮到插補精度和刀補方式的因素.

1.3 底座零件材料和裝夾分析

根據(jù)圖1 中零件的形狀和材料,以正方體鑄件作為毛坯.因該凸模零件加工余量較大,因此在加工過程中分兩次裝夾,加工凸臺面與底面.每面加工過程分粗加工、精加工兩道工序,且在粗加工中要留一定的加工余量.確定毛坯材料為45 號鋼,毛坯尺寸為82 mm × 82 mm × 22 mm.第一次以粗加工的底面及外輪廓邊作為裝夾定位基準,采用虎鉗裝夾,下方墊鐵,用百分表找正.第二次裝夾以毛坯底面為定位基準,采取虎鉗進行裝夾,完成零件的底座上表面加工、上表面凸臺外輪廓加工及凸臺內(nèi)表面的銑削.

2 零件加工工序的制定

根據(jù)對該零件的結(jié)構(gòu)工藝特點的分析,該底座零件的數(shù)控加工工藝的難點在于保證其凸臺內(nèi)表面的加工精度,以及周邊四個凹槽的加工尺寸精度的控制.此零件數(shù)控加工工序一般遵循的加工原則是基面先行、先主后次、先粗后精、先面后孔.也可在粗加工與精加工工序之間插入半精加工工序,以此來保證適量的消除零件表面由于刀具切削力、夾具體夾緊力產(chǎn)生的應(yīng)力變形,控制尺寸精度.因此該底座零件的數(shù)字化加工工藝流程為:采用平面區(qū)域式粗加工生成外輪廓,十字槽底平面的粗加工、精加工刀具軌跡,再鉆5 個Φ10 的通孔,然后采用等高線粗加工、掃面線精加工、平面輪廓精加工等方式形成以上各表面的粗加工、精加工軌跡.加工工序為:銑削底座底面——銑底面十字型槽——鉆削凸臺底面沉頭孔——鉆凸臺中心孔——粗銑底座上表面——粗銑凸臺外輪廓——粗銑凸臺內(nèi)球面——粗銑凸臺頂面凹槽——精銑凸臺外輪廓——精銑凸臺內(nèi)表面——精銑凸臺上表面凹槽.

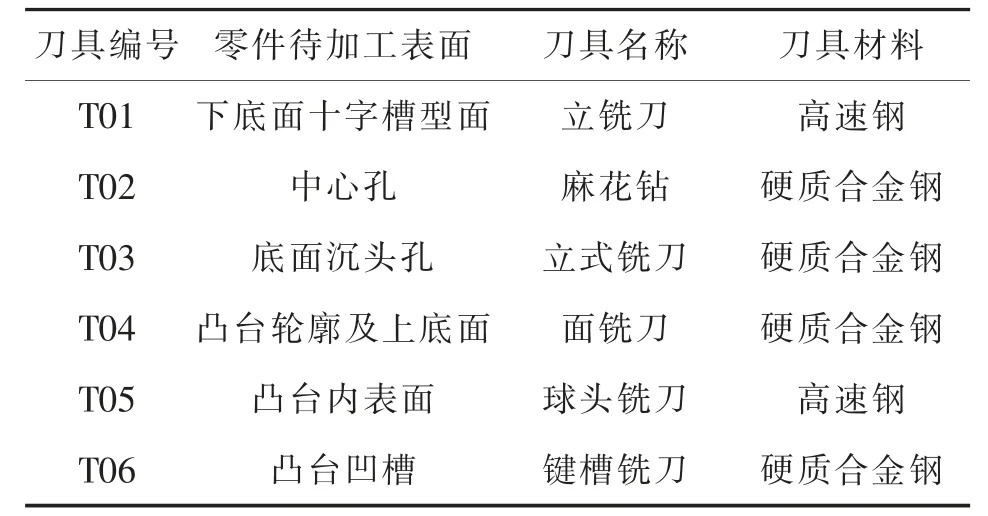

3 刀具的選擇

在數(shù)控銑削加工的過程中,由于經(jīng)常采用大切削用量進行加工,因此對銑刀剛性的要求很高.有時候當一把銑刀加工的工序內(nèi)容很多時,會由于刀具的磨損而影響到工件的表面質(zhì)量和加工尺寸精度,同時也會增加換刀次數(shù)和對刀次數(shù),使得工件表面因?qū)Φ墩`差而形成的接刀臺階,降低工件的表面精度.

因此在選擇銑削刀具的時候,銑刀尺寸應(yīng)盡量與被加工零件的表面尺寸相適應(yīng).粗銑平面時,銑削力很大,吃刀量也很大,自然應(yīng)選直徑較小的銑刀,以減少切削扭矩;精銑底面的時候,則可以選擇直徑較大的銑刀,使得刀具在加工的過程中盡量包容工件加工面的寬度,以提高銑削效率和加工表面精度.對一些立體型面和變斜角輪廓外形的加工,常采用球頭銑刀、環(huán)形銑刀、鼓形銑刀、錐形銑刀和盤形銑刀.零件中的凸臺內(nèi)表面為球型曲面,常采用球頭銑刀進行加工以獲得較好的光滑度.加工較大的平面應(yīng)選擇面銑刀;加工空間曲面、模具型腔或凸模成形表面等多選用模具銑刀;加工封閉的鍵槽選擇鍵槽銑刀;加工變斜角零件的變斜角面應(yīng)選用鼓形銑刀;加工各種直的或圓弧形的凹槽、斜角面、特殊孔等應(yīng)選用成形銑刀.加工平面零件周邊輪廓(內(nèi)凹或外凸輪廓),或者加工凹槽、較小的臺階面等常采用立銑刀;加工凸臺或凹槽時,可選用高速鋼立銑刀.刀具選用如表1.

表1 零件銑削過程中各工序刀具

4 底座零件數(shù)字化仿真加工

4.1 底座零件三維實體模型的建立

(1)在實體建模的環(huán)境下,選擇零件特征樹的基平面XOY,在該平面基礎(chǔ)上建立草圖,進入到草圖繪制界面,圖形坐標原點為盤體底面幾何中心,完成底座零件的底面尺寸繪制.根據(jù)對應(yīng)草圖,單擊實體生成中的特征生成模塊.在實體特征生成模塊中輸入深度值20 mm,生成底座實體;

(2)以底座幾何中心為圓心,繪制半徑為60 mm的凸臺基圓,完成實體拉伸;

(3)通過曲面除料生成凸臺內(nèi)部球面;

(4)依次在凸臺中心及周圍等距離打孔,通過拉伸除料生成四個凹槽;

(5)將底座零件另存為“底座正面.mxe”文件,再通過實體布爾運算模塊完成零件反轉(zhuǎn),生成底座零件反面模型.

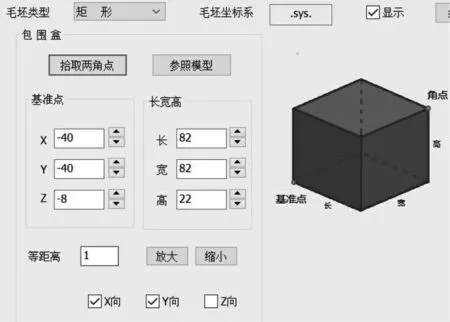

4.2 毛胚的選擇

針對CAM 虛擬環(huán)境中的實體模型,定義加工過程的毛坯形狀.以底面頂點(-40,-40,-8)為基準點,設(shè)置長寬高分別為82 mm、82 mm、22 mm 的長方體毛胚,見圖2.

圖2 底座零件加工毛胚的建立

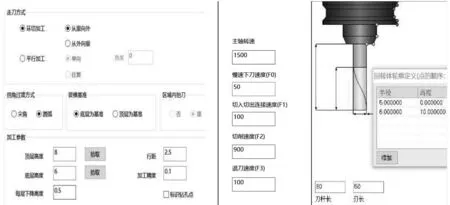

4.3 底座零件下底面加工參數(shù)設(shè)定

采用平面區(qū)域式加工方式完成對其下表面的加工.選擇10 mm 的立銑刀,采用由里向外的環(huán)切式加工方法切削,提高銑削底面的效率,降低加工過程中抬刀次數(shù).以底層表面為基準,每層下降高度為0.5 mm,相鄰兩刀具軌跡間隔為2.5 mm,加工精度為0.1 mm,加工余量為0.1 mm.選擇島嶼清根模式,刀具在Z=100 mm 的安全高度下刀,以圓弧方式切入零件表面.主軸轉(zhuǎn)速為1500 r/min,切削速度為900 mm/min.完成下底面的粗加工、精加工.平面區(qū)域或加工參數(shù)設(shè)置如圖3.

圖3 底座零件下底面加工參數(shù)設(shè)定

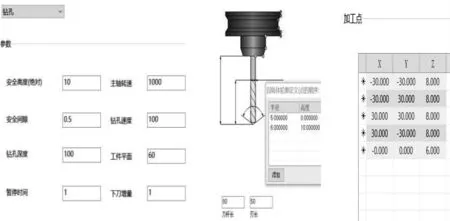

4.4 底座零件孔加工參數(shù)設(shè)定

采用10 mm 的麻花鉆完成5 個Φ10 的通孔鉆削.由于五個孔均在同一底面,鉆頭在距離底面Z=60 mm 的安全高度下刀,在孔底暫停0.4 s,以快速移動速度退刀,返回至Z=10 mm 位置,完成循環(huán)鉆孔.具體孔中心位置、鉆頭尺寸及轉(zhuǎn)速等加工參數(shù)設(shè)置如圖4 .

圖4 底座零件孔加工參數(shù)設(shè)定

4.5 底座零件輪廓加工

根據(jù)零件圖尺寸,零件底板厚度為8 mm,采用立銑刀,建立左刀補,采用順銑方式,每層下降1 mm,分8 次完成外輪廓銑削.輪廓加工參數(shù)設(shè)置如圖5.

圖5 底座零件下底面輪廓線加工參數(shù)設(shè)定

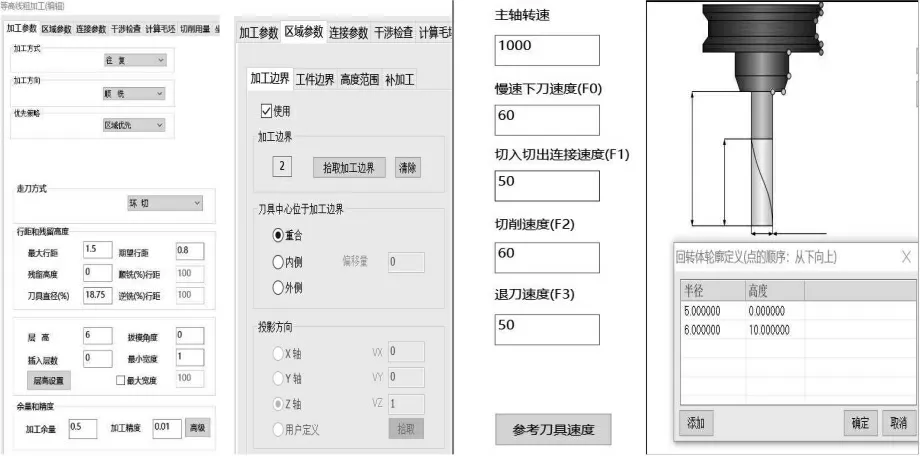

4.6 底座零件等高線粗加工參數(shù)設(shè)定

該底座零件具有復(fù)雜型面和三維立體結(jié)構(gòu),可以選擇CAM 系統(tǒng)中三軸聯(lián)動加工的等高線粗加工方式來完成凸臺外圓面、上底面的粗加工.對等高線粗加工方式中的關(guān)鍵參數(shù)設(shè)置如下:選擇往復(fù)式加工模式,避免在加工過程中出現(xiàn)頻繁抬刀動作,留下抬刀刻痕,降低銑削效率.由于加工零件材料為常見的45 號鋼,所以選擇以順銑的方式加工,以降低銑削過程中加工表面的塑形變形區(qū)域,提高表面精度.走刀方式采用環(huán)形切削,保證加工表面的切削紋理一致,提高粗加工的效率.根據(jù)零件的加工精度0.01 mm 的要求,設(shè)置相鄰兩切削路徑最大行距為1.5 mm,精加工余量為0.5 mm,層高為1 mm,層數(shù)為6;銑刀建立左刀具半徑補償.安全下刀高度為Z=60 mm,主軸轉(zhuǎn)速為1000 r/min,切削速度為60 mm/min.采用半徑R=10 mm 的硬質(zhì)合金鋼面銑刀.加工曲面選擇底板上表面、凸臺外圓面及球面.等高線加工參數(shù)設(shè)置如圖6.

圖6 底座零件等高線粗加工參數(shù)設(shè)定

4.7 掃描線精加工

采用掃描線精加工方式完成對于凸臺內(nèi)表面的精加工,最大行距取0.5 mm,選擇往復(fù)式走刀加工方式,刀具中心位于加工邊界內(nèi)測.采取相切圓弧的方式切入、切出表面.空刀安全距離為10 mm,慢速切入、切出速度為10 mm/min.刀具為球頭銑刀.

4.8 平面精加工

針對凸臺表面的四個凹槽面,采用CAM 系統(tǒng)中平面精加工方式完成切削.依舊采用往復(fù)式走刀,順銑方式加工.安全下刀高度為Z=60 mm,主軸轉(zhuǎn)速為1000 r/min,切削速度為60 mm/min.采用半徑R=3 mm 的鍵槽銑刀.

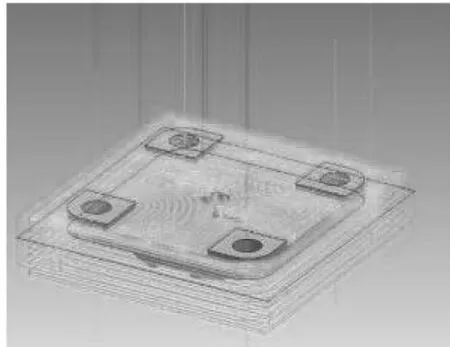

5 仿真加工結(jié)果

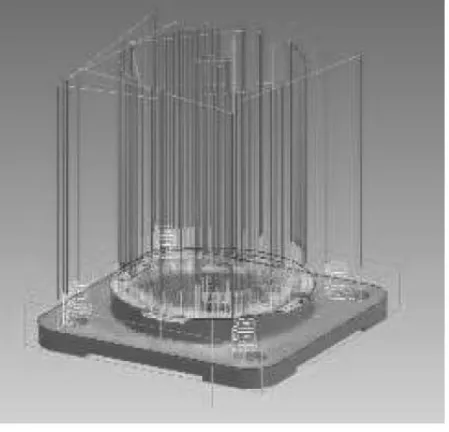

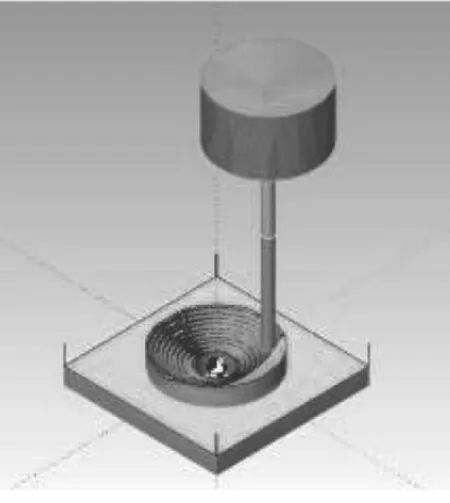

根據(jù)上述方式設(shè)置好加工參數(shù),CAM 系統(tǒng)對所加工零件輪廓,采用逐點比較法,數(shù)字積分等算法,將復(fù)雜的輪廓曲線完成插補計算,將其離散成首尾相接微小折線段,生成不同工序的刀具中心軌跡,提高了加工精度和效率.采用合理的切削軌跡路線可以減少零件輪廓插補計算量,避免在切削過程中刀具的進給速度發(fā)生突變,使得刀具盡可能地連續(xù)走刀,縮短空刀行程,以此來獲得較高的表面加工質(zhì)量和切削效率.減少換刀次數(shù),降低對刀誤差,消除由于換刀造成的殘留刀痕.針對該零件復(fù)雜表面的加工,通常采用計算機輔助制造系統(tǒng)CAM 對零件的加工過程和刀具中心軌跡生成進行虛擬仿真,以便驗證加工的可靠性、刀具軌跡的可行性.其虛擬仿真結(jié)果如圖7-圖10.

根據(jù)圖7-圖10 中的刀具軌跡和仿真結(jié)果,清楚地判斷加工路徑是否最優(yōu),刀具與工件會不會發(fā)生干涉現(xiàn)象與碰撞,可以依據(jù)仿真加工過程繼續(xù)優(yōu)化加工路徑,設(shè)置更合理的切削參數(shù)以此來獲得更高的加工精度.

圖7 底座零件下表面加工刀具中心軌跡

圖8 底座零件下底面仿真加工過程

圖9 底座零件上表面刀具中心軌跡

圖10 底座零件上表面仿真加工過程

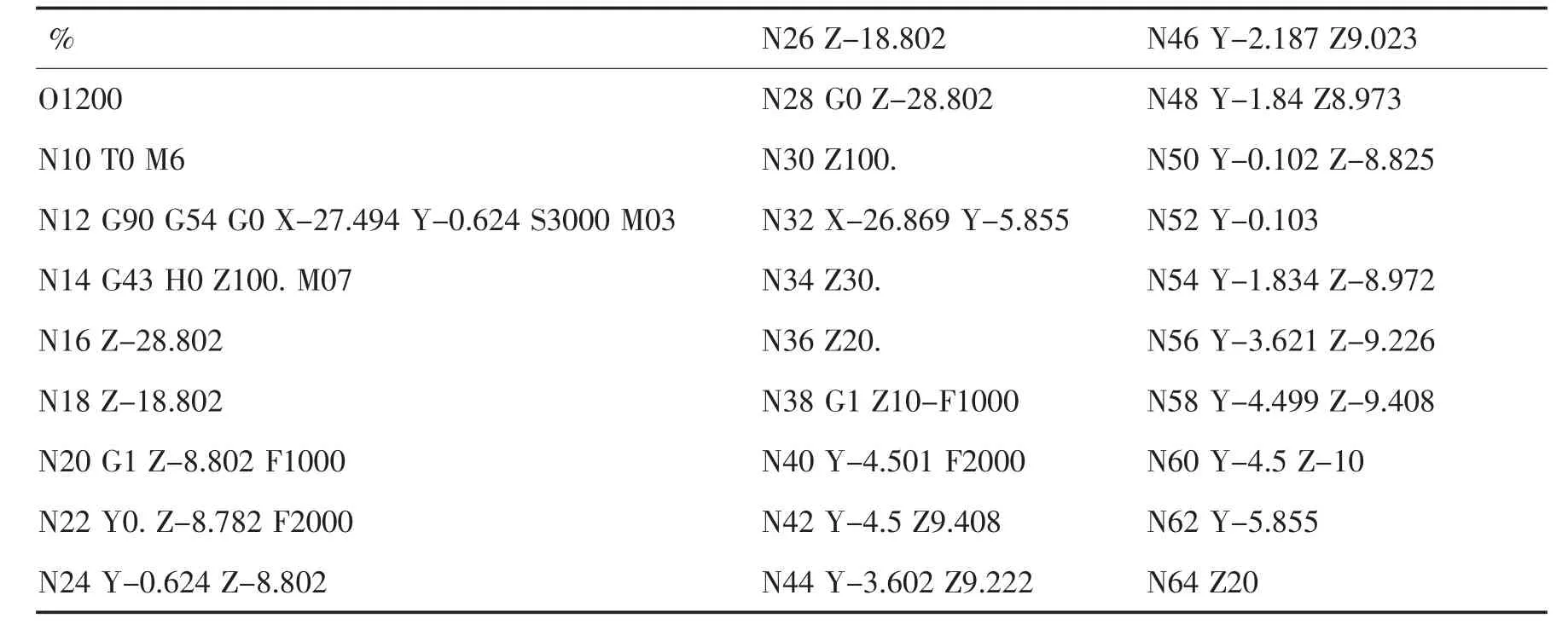

6 數(shù)控加工程序代碼

通過CAM 系統(tǒng)中的數(shù)控機床后置處理及生成程序代碼模塊,在確定上述模擬仿真加工過程可行,加工參數(shù)設(shè)置合理后,可將其每道工序中的刀具中心軌跡以坐標形式生成NC 代碼.通過標準本地通信模式、DNC 分布式數(shù)控加工網(wǎng)絡(luò)通信模式將數(shù)控加工程序代碼傳輸至所對應(yīng)的數(shù)控機床,實現(xiàn)遠程無人數(shù)字化制造.部分NC 加工代碼如表2.

表2 底座零件數(shù)字化加工部分程序代碼

7 結(jié)論

伴隨著“互聯(lián)網(wǎng)+技術(shù)”、大數(shù)據(jù)理論和智能化系統(tǒng)的不斷發(fā)展與相互融合,產(chǎn)品的結(jié)構(gòu)將變得越來越復(fù)雜,零件的精度以及加工效率也會越來越高.利用CAD/CAE/CAM 系統(tǒng)將產(chǎn)品的設(shè)計、應(yīng)力分析、數(shù)字化制造都納入到虛擬環(huán)境之中,采用虛擬建模、有限元分析及虛擬制造可以節(jié)省大量的加工成本.虛擬制造需要經(jīng)過三維實體建模、毛胚的選擇、參數(shù)設(shè)定、數(shù)控編程、走刀演示等過程,使得制造過程實現(xiàn)數(shù)據(jù)化、高精度、高速度、高效率.