Ce對含Sb的AZ80鎂合金鑄態顯微組織和拉伸性能的影響

李上民,李春雨,劉 運,宋 潔,楊明波,程仁菊,2,劉文君

(1.重慶理工大學 材料科學與工程學院, 重慶 400054;2.重慶文理學院 微納米材料工程與技術重慶市高校重點實驗室, 重慶 402160)

0 引言

AZ(Mg-Al-Zn)系鎂合金由于成本低和鑄造性能優良等優點[1-3],應用前景較為廣闊。然而與現有鑄造鋁合金相比,AZ系鑄造鎂合金的綜合力學性能相對較差,無法滿足工業生產對其提出的力學性能要求,從而使其應用受到了較大限制[4-5]。為了開發出綜合性能更優的AZ系鎂合金,國內外從合金化和/或微合金化角度出發,對合金元素影響AZ系鎂合金的顯微組織和力學性能開展了大量研究,這其中尤其以稀土元素影響的研究相對較多。目前,在得到研究開發的AZ系鎂合金中,AZ80(Mg-8Al-1Zn-0.25Mn)鑄造鎂合金具有鑄造成形性能好和成本低等優勢,但因其綜合力學性能還相對較差等原因,限制了應用范圍。已有研究[6-8]發現,在AZ91、AZ61和AZ31等傳統AZ系鎂合金中添加少量Ce可以明顯細化合金晶粒,從而提升合金性能。因此,預計Ce合金化和/或微合金化對AZ80鎂合金的綜合力學性能也應該是有利的。基于此,王軍等[9]研究了添加質量分數為1%的Ce對AZ80變形鎂合金組織和性能的影響,發現添加Ce生成的Al11Ce3相在擠壓變形過程中會阻止位錯運動導致抑制再結晶晶粒長大,從而使合金擠壓+T5處理后的力學性能得到提高。此外,Wang[10]研究了Ce對AZ80鎂合金鑄態組織、力學性能和耐蝕性能的影響,發現添加質量分數為1%的Ce有利于改善合金力學性能和提高耐蝕性能。總體而言,這些獲得的結果主要集中在單獨添加Ce對AZ80鎂合金組織和性能的影響上,對Ce與其他低成本晶粒細化元素(如Sb)復合添加的影響研究還非常少,而實際上這是其他鎂合金開發應用中用得比較普遍的研究思路[1]。基于此,研究了添加Ce及含量變化對含Sb的AZ80鎂合金鑄態顯微組織及拉伸性能的影響,以期為高性能、低成本AZ80鑄造鎂合金的開發提供理論指導。

1 試驗材料及方法

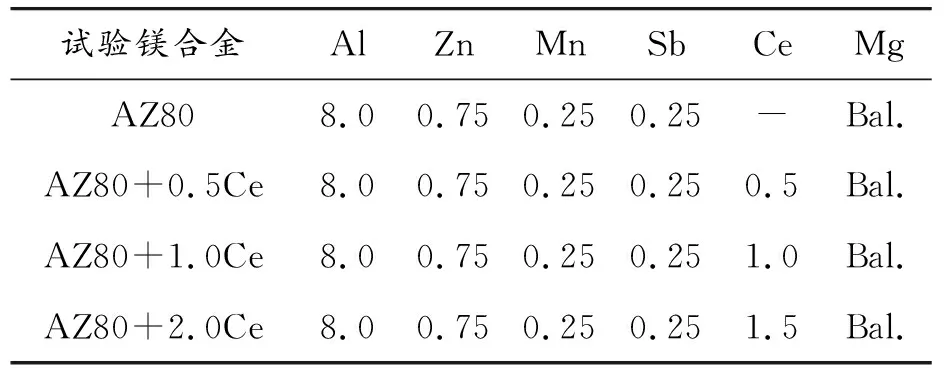

表1列出了試驗鎂合金的名義化學成分,其中所有合金均加入了少量Sb,加入Sb主要起細化晶粒作用。由于配料時考慮了各元素的燒損率,因此試驗鎂合金的名義成分和實際成分相差不大。試驗鎂合金配制用原材料分別為高純鎂錠(質量分數99.99%)、鋁錠(質量分數99.99%)、鋅塊(質量分數99.99%)、銻塊(質量分數99.97%)以及Mg-質量分數4%的Mn和Mg-質量分數20%的Ce中間合金。

表1 試驗鎂合金AZ80+xCe的名義成分 (質量分數,%)

試驗鎂合金熔煉在坩堝電阻爐里進行,熔煉時采用CO2+SF6混合氣體保護。熔煉時首先將石墨坩堝預熱到300 ℃左右,然后加入已預熱的純鎂塊、純鋅塊、純鋁塊和純銻塊,待其完全熔化后升溫到740 ℃,加入已預熱的Mg-Mn和Mg-Ce中間合金,并將其壓入金屬液中,待中間合金熔化后保溫15 min,然后用C2Cl6變質劑進行精煉處理,精煉完畢后攪拌合金熔液,并將合金熔液升溫到740 ℃保溫15 min,最后將其澆入已預熱的金屬鑄型中,待其冷卻凝固后取樣進行組織分析和DSC差熱分析。同時,將鑄坯加工成標準拉伸試樣進行拉伸性能測試。

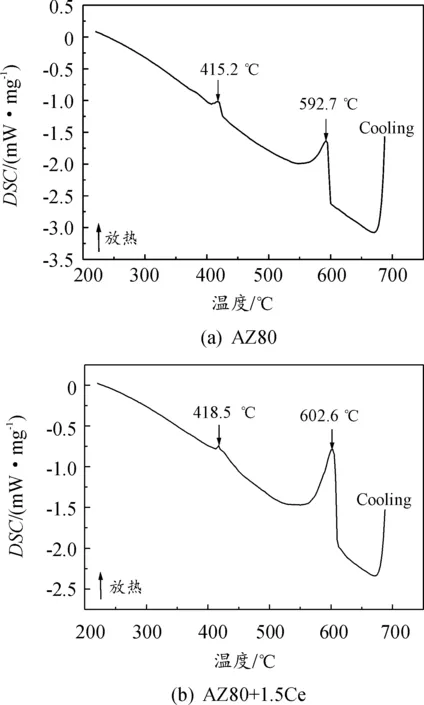

DSC差熱分析試驗在德國耐馳公司綜合熱分析儀DSC/DTA404PC設備上進行。從澆鑄鑄坯取15 mg左右的試樣,在氬氣保護下將試樣在5 min內從30 ℃加熱到700 ℃,保溫10 min后,冷卻到200 ℃,其中加熱和冷卻速率控制在10 K/min。

將金相樣品用4%的硝酸酒精腐蝕劑腐蝕后,在Olympus光學顯微鏡和配有EDS裝置的JOEL JSM-6460LV型掃描電鏡上觀察顯微組織及試樣拉伸斷口形貌,并在40 kV和30 mA條件下用D/Max-1200X型X射線衍射儀(XRD)分析合金組織中的相組成。室溫拉伸性能測試在新三思CMT-5000型號拉伸試驗機上進行,拉伸速率為2 mm/min。

2 實驗結果與分析

2.1 對顯微組織的影響

圖1顯示了試驗鎂合金鑄態組織的XRD圖譜,從圖1可以看到,不含Ce合金的鑄態組織主要由α-Mg和Mg17Al12相組成,而隨著Ce添量從質量分數0.5%增加到1.5%,試驗鎂合金中Mg17Al12相的衍射峰強度減小,而新生成的Al-Ce相的衍射峰強度逐漸增加,表明Mg17Al12相和Al-Ce相的數量分別呈減少和增加趨勢,原因可能是Al-Ce相的生成會消耗Al元素,導致在Al-Ce相周圍形成貧Al區,從而抑制了Mg17Al12相生成。試驗鎂合金的XRD結果可以從DSC結果得到進一步證實。圖2顯示了AZ80和AZ80加質量分數為1.5%的Ce試驗鎂合金的DSC冷卻曲線。圖2中顯示,含Ce和不含Ce合金的曲線相似,在610 ℃和425 ℃附近均有2個放熱峰,分別對應α-Mg基體凝固和L→α-Mg+Mg17Al12共晶反應。至于含Ce合金的DSC冷卻曲線中沒有出現與Al11Ce3相對應的放熱峰,原因可能與該相的數量較少有關。

圖1 AZ80+xCe鑄態合金的XRD圖譜

圖2 AZ80和AZ80加質量分數1.5%的Ce試驗合金的DSC冷卻曲線

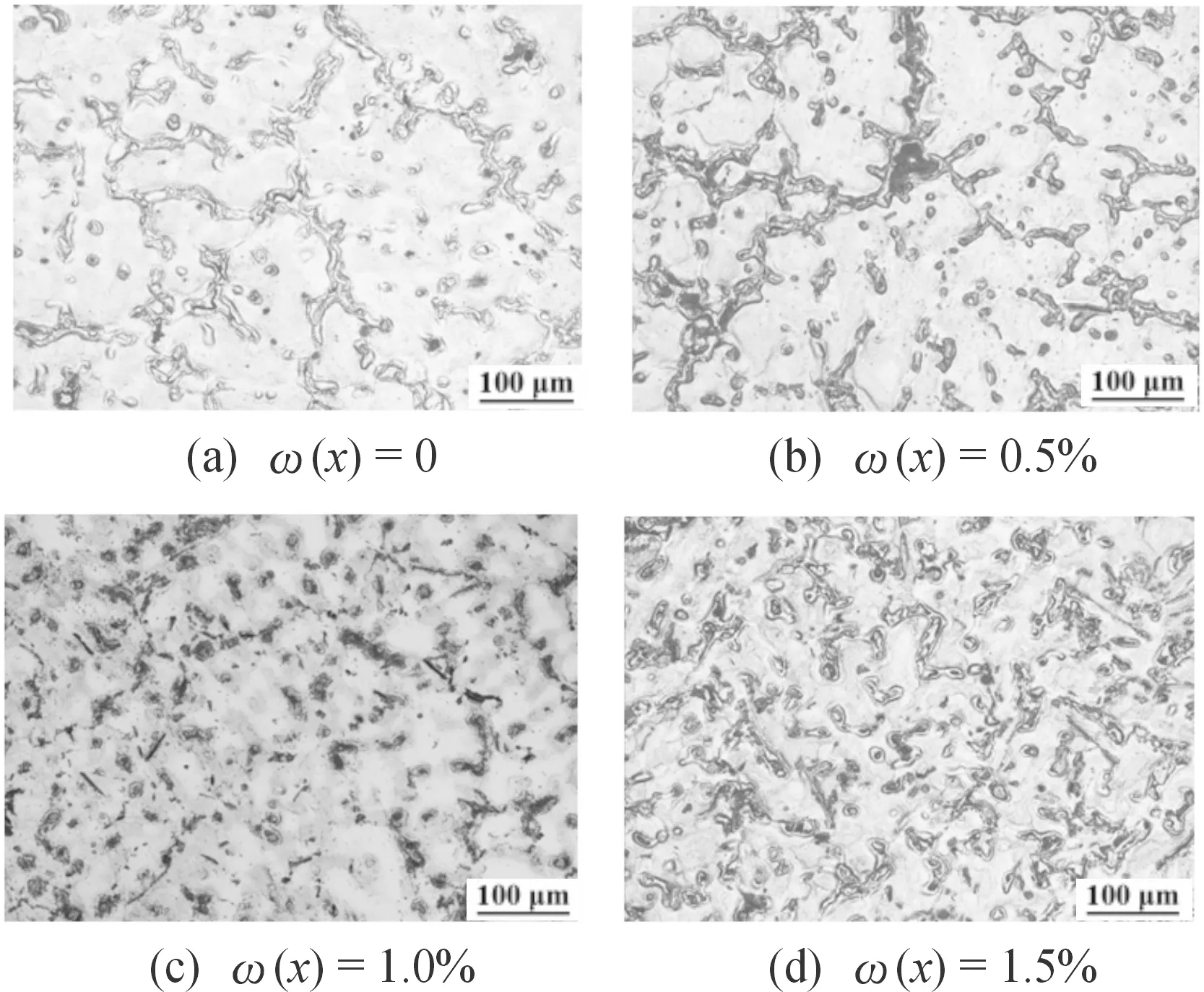

圖3顯示了試驗鎂合金鑄態組織的金相照片。由圖3(a)看到,不含Ce合金的鑄態組織主要由α-Mg基體和Mg17Al12相組成,其中Mg17Al12相呈連續和/或斷續網狀分布在晶界。由圖3(b)—(d)看到,隨著Ce含量增加,合金晶粒變得相對細小,晶界上Mg17Al12相的數量減少且形貌發生改變,其形貌由連續和/或斷續網狀轉變為斷續狀分布。同時,隨著Ce添加量從質量分數0.5%增加到1.5%,合金組織中逐步出現呈桿狀和針狀的黑色第二相且數量逐步增多,結合XRD結果和已有的研究結果可以確定這些黑色第二相是含Ce的稀土相[9-10]。此外,含Ce合金中的Ce元素主要分布在晶界,基于此可以初步推斷含Ce合金的晶粒細化可能與凝固過程中Ce在固液界面前沿富集從而導致出現成分過冷有關。當然,形成的Al11Ce3和Al4Ce相會阻礙α-Mg生長也可能是含Ce合金晶粒細化的另一個原因。至于含Ce合金中Mg17Al12相的數量減少,其可能與Mg、Al和Ce元素的電負性差有關[11-12]。由于Al和Ce元素間的電負性差值大于Mg和Ce元素間的電負性差值,使得合金凝固過程中Al元素會優先與Ce元素反應生成Al-Ce相,導致消耗了Al元素,從而抑制了Mg17Al12相生成。

圖3 AZ80+xCe試驗合金鑄態組織的金相照片

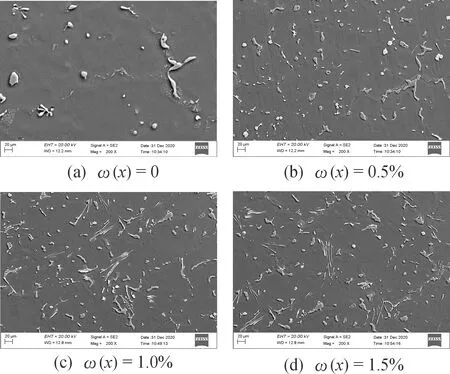

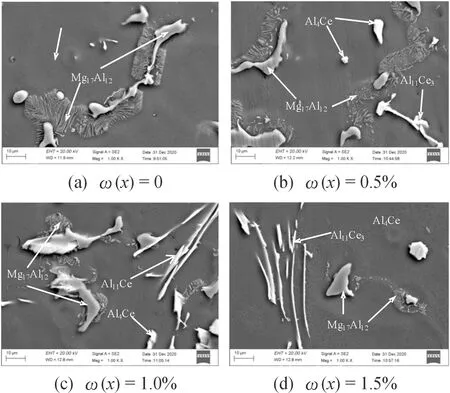

圖4、5分別顯示了試驗鎂合金鑄態顯微組織的低倍和高倍SEM照片。基于試驗合金的XRD結果和EDS結果,圖5中顯示的試驗合金中的第二相被標明。從圖4和圖5看到,不含Ce合金鑄態組織中的Mg17Al12相呈連續和/或斷續網狀分布,當添加質量分數為0.5%~1.5%的Ce后,Mg17Al12相呈斷續狀分布,且隨著Ce含量從質量分數0.5%增加到1.5%,Mg17Al12相數量逐漸減少。同時,所有試驗合金鑄態組織中的Mg17Al12共晶相均呈骨骼狀和片層狀,很顯然,其中的片層狀Mg17Al12相為離異共晶相。此外,隨著Ce含量從質量分數0.5%增加到1.5%,含Ce合金鑄態組織中逐漸出現小塊狀Al4Ce相和/或針狀的Al11Ce3相,尤其含質量分數1.5%的Ce合金組織中針狀Al11Ce3相的數量最多。

圖4 AZ80+xCe試驗合金鑄態組織的低倍SEM照片

圖5 AZ80+xCe合金鑄態組織的高倍SEM照片

2.2 對拉伸性能的影響

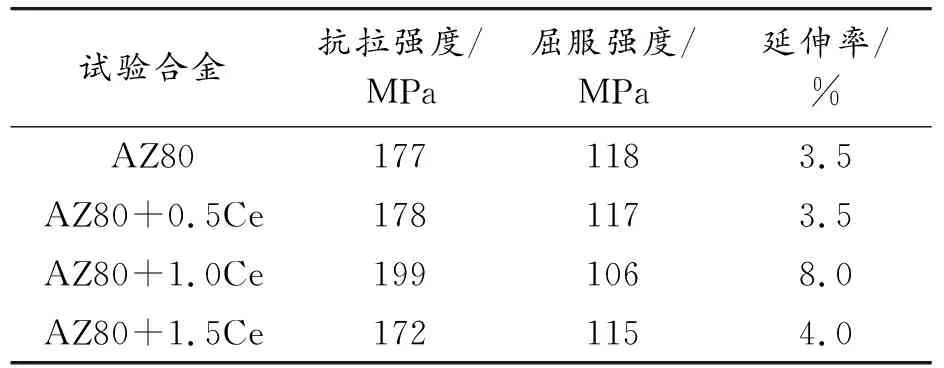

表2顯示了試驗鎂合金的鑄態室溫拉伸性能,可以發現,Ce對AZ80合金拉伸性能的影響與Ce添加量有關。當添加質量分數為0.5%~1.0%的Ce時,合金性能總體呈增加趨勢,其中添加質量分數為1.0%的Ce時,抗拉強度和延伸率的改善相對明顯,而添加質量分數為1.5%的Ce后,合金的綜合力學性低于不含Ce合金。很顯然,在3個Ce添加量中,質量分數為1.0%時為最佳Ce添加量。根據上面的顯微組織分析結果可以知道,隨著Ce含量增加,含Ce合金鑄態組織的晶粒變得細小,同時晶界上Mg17Al12相從連續和/或斷續網狀分布向斷續狀分布轉變。同時,在含Ce合金中還生成了Al4Ce相和/或Al11Ce3相,可以有效地阻礙晶體內的位錯運動和釘扎鄰近晶粒的運動,從而使合金拉伸性能得到提升。然而,由于質量分數為1.5%的Ce合金中形成了大量的針狀Al11Ce3相(見圖5(d)),其在拉伸過程中極易形成應力集中和割裂基體,從而導致力學性能變差。

表2 AZ80+xCe試驗合金的鑄態拉伸性能

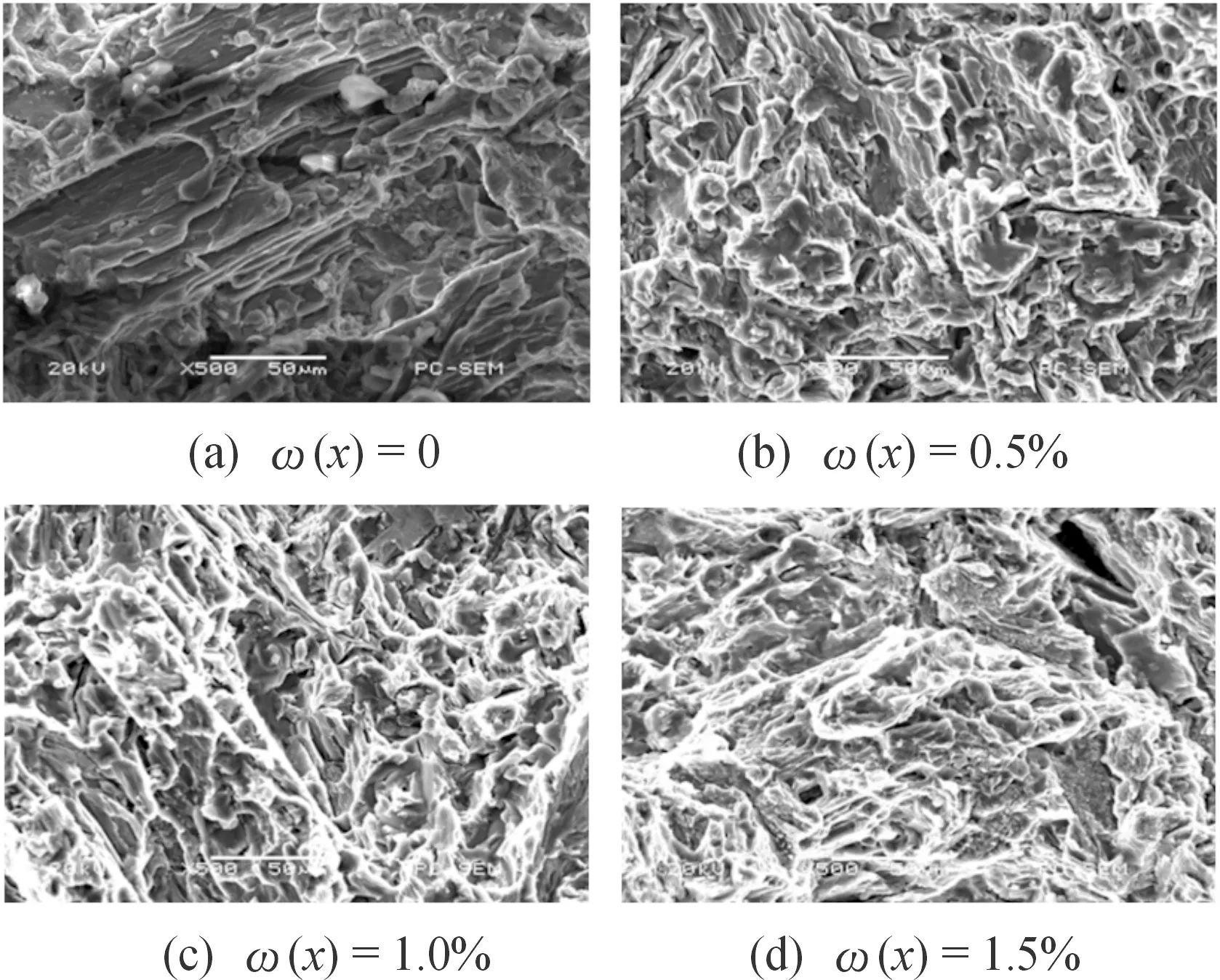

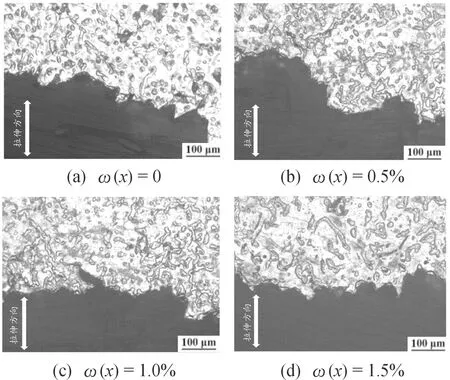

圖6顯示了試驗鎂合金鑄態室溫拉伸斷口的SEM照片,可以看到,所有試驗鎂合金的室溫拉伸斷口均具有解理和/或準解理斷裂特征,其中不含Ce合金的拉伸斷口主要由較大解理面和解理臺階組成的大量河流花樣組成,質量分數為0.5%的Ce合金拉伸端口的解理面變小且撕裂棱數量增多,并在局部存在少量小韌窩,質量分數為1.0%的Ce合金拉伸斷口中出現較多大韌窩且河流花樣比較豐富,而質量分數為1.5%的Ce合金拉伸斷口中存在較多撕裂棱且還有微裂紋存在。很顯然,試驗鎂合金的拉伸性能差異與其相應的拉伸斷口比較吻合,而這還可從圖7所示的不同合金鑄態室溫拉伸斷口縱斷面的金相照片得到進一步證實。如圖7所示,不含Ce合金和質量分數為1.5%的Ce合金縱斷面上的鋸齒狀明顯,而質量分數為0.5%~1.0%的Ce合金縱斷面上的鋸齒狀數量少且相對平整,因而顯示了相對較佳的鑄態室溫拉伸性能。

圖6 AZ80+xCe試驗合金鑄態室溫 拉伸斷口的SEM照片

圖7 AZ80+xCe試驗合金鑄態室溫拉伸斷口 縱斷面的金相照片

2.3 討論

試驗結果表明:Ce元素的添加及其含量變化對含Sb的AZ80試驗鎂合金的顯微組織,力學性能存在較大影響。總體而言,適量Ce可有效細化試驗鎂合金的鑄態組織并改善合金組織中Mg17Al12相的形貌和分布,從而提升力學性能,但過量Ce會形成大量針狀Al11Ce3相,導致力學性能變差。Ce添加到鎂合金中后,在合金凝固過程中部分Ce原子會固溶到α-Mg基體中,引起晶格畸變并阻礙晶體內部的位錯運動,從而使合金力學性能得到提高。此外,Ce添加到Mg-Al系鎂合金中后,Ce元素會與合金中的Al元素優先生成Al4Ce、Al11Ce3和/或Mg4Ce等高熔點相,凝固過程中這些相在固/液界面前沿發生富集,不但會有效阻礙原子擴散進而抑制Mg17Al12相的生成與長大,而且還可以引起成分過冷和增大過冷度,從而使形核率增大并最終細化組織[13-14]。根據Hall-Petch 公式[15]δ=δ0+kd-1/2可知,合金的強度和韌性與晶粒尺寸有關,晶粒尺寸越小,強度越高。由前面的試驗結果可知,Ce添加可以細化含Sb的AZ80合金的晶粒,具有相對明顯的細晶強化作用。同時,晶粒細小還有利于阻礙拉伸過程中裂紋的擴展,使得在一定區域內發生變形所需能量增多,從而使合金的韌性得到提高。然而,如果添加過量的Ce,會在合金中形成大量呈針狀的稀土相,由于其易造成應力集中和導致微裂紋形成,從而使合金的塑性變差和強度降低。

3 結論

1) 質量分數為0.25%的Sb的AZ80試驗鎂合金的鑄態組織主要由α-Mg基體和Mg17Al12相組成,加入質量分數為0.5%~1.5%的Ce后,合金中出現了Al4Ce相和/或Al11Ce3相,同時合金晶粒變得相對細小。此外,含Ce合金組織中Mg17Al12相的數量減少且其形貌由未添加Ce時的連續和/或斷續網狀分布轉變為斷續狀分布。

2) 在質量分數為0.25%的Sb的AZ80試驗合金中添加質量分數為0.5%~1.0%的Ce后,合金的室溫拉伸性能總體呈增加趨勢,尤其添加質量分數為1.0%的Ce時,其抗拉強度和延伸率改善明顯。然而,當添加質量分數為1.5%的Ce后,合金的室溫拉伸性能開始變差。在本文試驗條件下,AZ80+xCe(ω(x)=0~1.5%)試驗鎂合金添加質量分數為1.0%的Ce較佳。