車用永磁同步電機定子強度分析與結構設計

田中梁, 吳鵬飛, 仝宇, 孫巖樺

(西安交通大學 機械工程學院,陜西 西安 710049)

0 引 言

隨著近幾年我國新能源汽車產業快速發展,其核心部件的研發越來越受重視[1]。車用電機既可作為電動汽車的主要動力裝置,也可用作車用油泵,氣泵和空調等的執行機構,是新能源汽車產業的重點攻關領域。車用電機的應用環境,要求電機具有高效率、低噪聲、高功率密度、高轉矩、寬調速范圍等優點,為車用電機研究提供了目標和方向[2-4]。

車用電機作為驅動電機主要有異步感應電機和永磁同步電機,特斯拉使用了銅芯轉子技術[5],對感應電機效率給予了優化,降低了成本并提高了全轉速工況的效率。其余廠商使用了永磁同步電機并采用了內置式永磁體[6]。其中,作為驅動電機的永磁同步電機以磁阻型為主,以充分利用磁阻轉矩的作用。永磁體采用嵌入式結構,在現有結構應用中,通常在轉子周向用分段設置的斜槽和斜極內置永磁體,這樣不僅降低了諧波,在改善輸出性能同時也抑制了電機中的電磁噪聲[7]。

由于車用電機整機性能的應用需求的進一步提高,定子結構也在一直發展改進。新一代電機提出了以取向硅鋼片作為主磁路導磁材料的定子結構形式,利用取向硅鋼片鐵損低、軋制方向導磁性能好,磁通密度高等優點,優化了電機定子的齒槽結構,不僅可以提高電機的功率密度,而且可以大幅降低電機運行時的鐵損和銅損,從而大大提高電機的效率。

車用新一代電機定子結構的研究近幾年取得了長足的進展。日本學者使用35ZH115取向硅鋼片設計了永磁同步電機,使其降低了鐵耗,增加了轉矩[8-9]。馬霽旻用取向硅鋼片設計了開關磁阻電機[10-11]。上海日立電器有限公司提出了取向硅鋼片定子齒部和無取向硅鋼片定子軛部的拼接式定子及電機[12]。曹宇軒和北京首鋼股份有限公司分別提出了使用取向硅鋼片的齒軛拼接式定子鐵心結構[13-14]。袁健[15]等對不同定子拼接形狀對齒槽轉矩的影響進行了分析。夏加寬[16]的計算表明取向硅鋼片可以提高電機輸出轉矩。趙小軍[17-18]對交直流混合激勵下取向硅鋼片的動態、靜態磁滯和損耗特性進行測量。李山紅[19]等研究了拼接成型的低損耗非晶定子鐵心結構,并進行了試驗驗證。

上述研究表明,當采用取向硅鋼片作為導磁材料,由于定子齒部同磁軛磁路方向不同,就必須采用齒軛分離的結構形式:定子的齒部和軛部用不同取向的硅鋼片拼接而成。這樣做的好處是:在機械工藝方面,定子齒部和軛部可以分別制造加工疊片,簡化了工藝,易于制造加工;此外,由于齒軛分別加工,在材料沖片時可以提高材料利用率,節省了材料。缺點是拼接結構的緊固和強度問題,要保證拼接后的結構具有和整體定子結構類似的結構強度。

本文對采用齒軛分離結構的電機定子進行改進,用有限元法對各結構參數進行研究,重點分析實際裝配工藝中過盈量、接觸邊界、熱套溫度等因素對結構設計的影響,以及定子內的應力分布特點和最大應力隨主要參數的變化規律。

1 齒軛分離定子結構

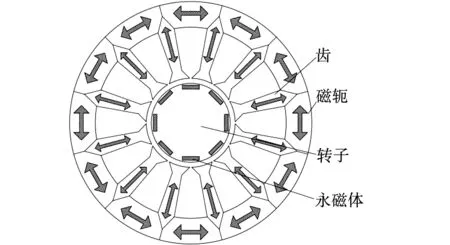

同步電機定子主磁路分布較為簡單,其中定子齒部為徑向磁力線,定子軛部為周向磁力線,如圖1所示。在車用電機中,轉子一般采用內置永磁體結構。為了使局部方向導磁性能達到最優,定子采用了取向硅鋼片,故必須設計齒軛分離的結構。與傳統的使用無取向硅鋼片的電機相比,新型電機的主磁路具有更低的磁阻,在磁動勢一定的情況下,可以有效減小鐵損,提高電機的功率密度。

圖1 齒軛分離結構電機原理示意圖

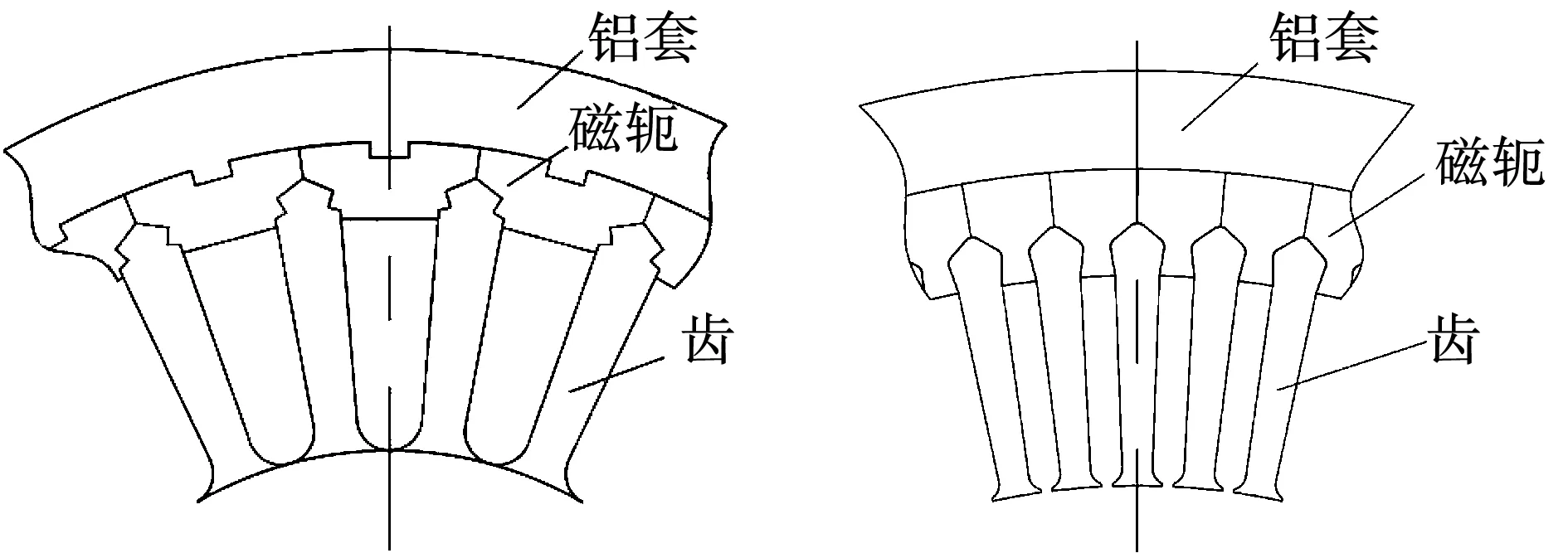

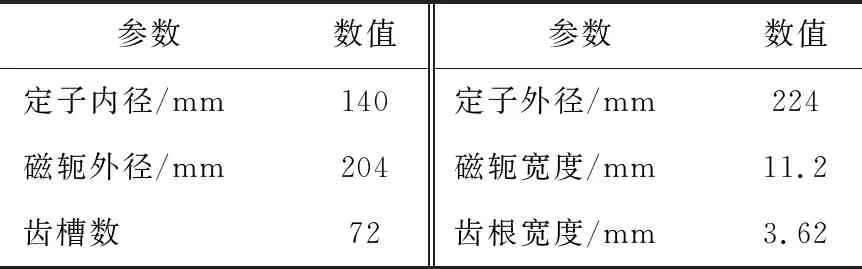

文獻[13-14]提出使用取向硅鋼片的齒軛拼接式定子鐵心結構,文獻[14]采用了形狀復雜的榫接結構,該結構需要采用復雜的拼接和裝配工藝;文獻[13]采用了較簡單的齒片與磁軛榫接方式,但榫接部位為矛形結構,存在明顯的階梯尖角,尖角部位在受力情況下會產生局部的應力集中。因此,本文將文獻[13]的齒結構根部優化為帶有圓角的簡單四邊形結構,齒端部仍保持原有的槽結構。所分析的電機基本結構如圖2所示,參數如表1所示。該電機有72個齒槽,相應磁軛也分成了72段拼接而成。整個電機定子外部是過盈裝配的冷卻水套。并根據此設計新結構實際加工樣機,如圖3所示。

圖2 齒軛分離定子結構改進前后對比

表1 齒軛分離結構電機結構參數

圖3 齒軛分離結構電機定子樣機

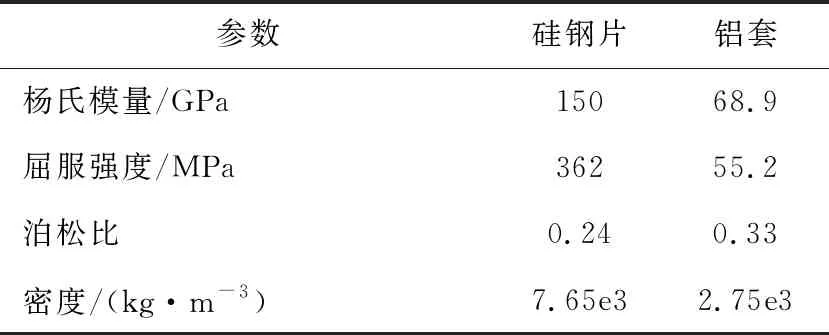

取向硅鋼片是一種各向異性的硅鋼片。其軋制方向上的膝點要明顯高于剪切方向上的膝點。本文分析所用取向硅鋼片為日本川崎35JG155,鋁合金套為6061型材,材料特性參數如表2所示。

表2 齒軛分離結構電機材料屬性

2 榫接結構有限元分析

2.1 分析方法

考慮到模型的對稱性,利用有限元軟件分析齒軛分離的榫接結構時,只需要建立一個齒和相應的兩個半塊磁軛的有限元模型,采用循環對稱邊界條件即可。最終建立的有限元分析模型如圖4所示,齒與軛的榫接結構采用摩擦接觸,磁軛與鋁合金套之間的過盈配合也為摩擦接觸。此外,做為對比,在分析時還可以將齒和軛的接觸面綁定,模擬齒軛一體結構。

2.2 電磁力對榫接結構的影響

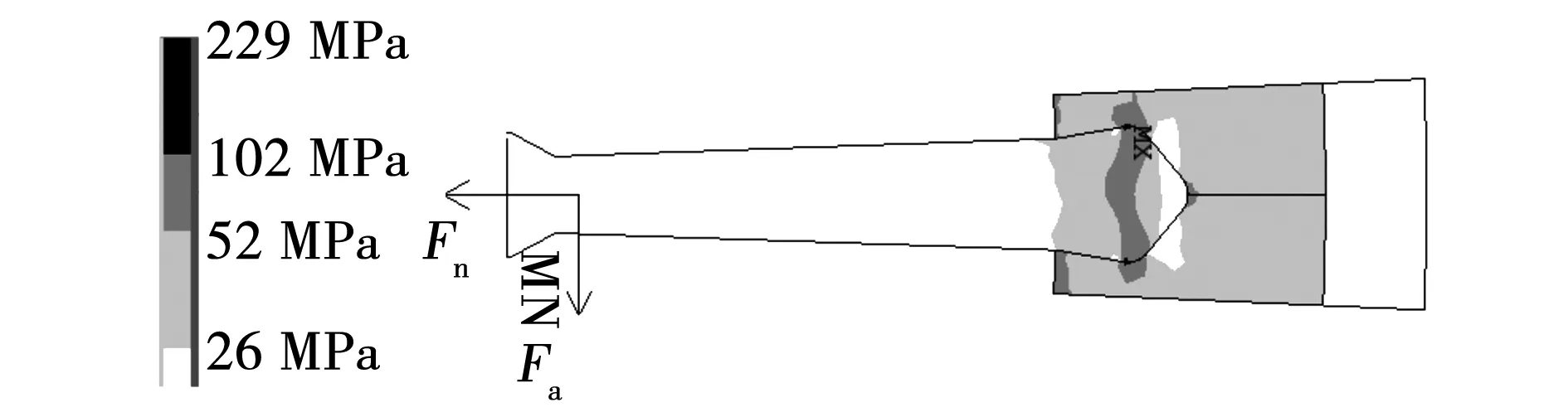

在磁極的極靴頂部向內沿徑向施加載荷Fn模擬電機的徑向磁拉力,同時在切向施加載荷Fa模擬電機的負載運行。當Fn=1 000 N,Fa=500 N,鋁套過盈量為50 μm時,計算結果如圖4所示。

圖4 榫接結構受磁拉力應力圖

在榫接部分應力最大,但帶有圓角齒結構最大應力要比尖角齒結構減小20%以上,有明顯的優化效果。在摩擦接觸約束下,定子內的最大應力部位為齒片插入磁軛的圓角處。按照Von Mises準則,其最大應力229 MPa,沒有超過材料的屈服強度極限,故在電磁作用下結構沒有損壞。比較于綁定約束,磁軛分離的結構使得接觸部位的應力增大了30%,這表明采用齒軛分離的結構,由于局部的不連續,使得接觸部分的應力大大增加。在周期性電磁力作用下,齒與磁軛的裝配面會出現周期性應力變化。為了保證電機的可靠運行,設計中要合理考慮各方面因素,既要保證壓緊的需要,又不能出現局部的分離,超過材料的屈服強度。

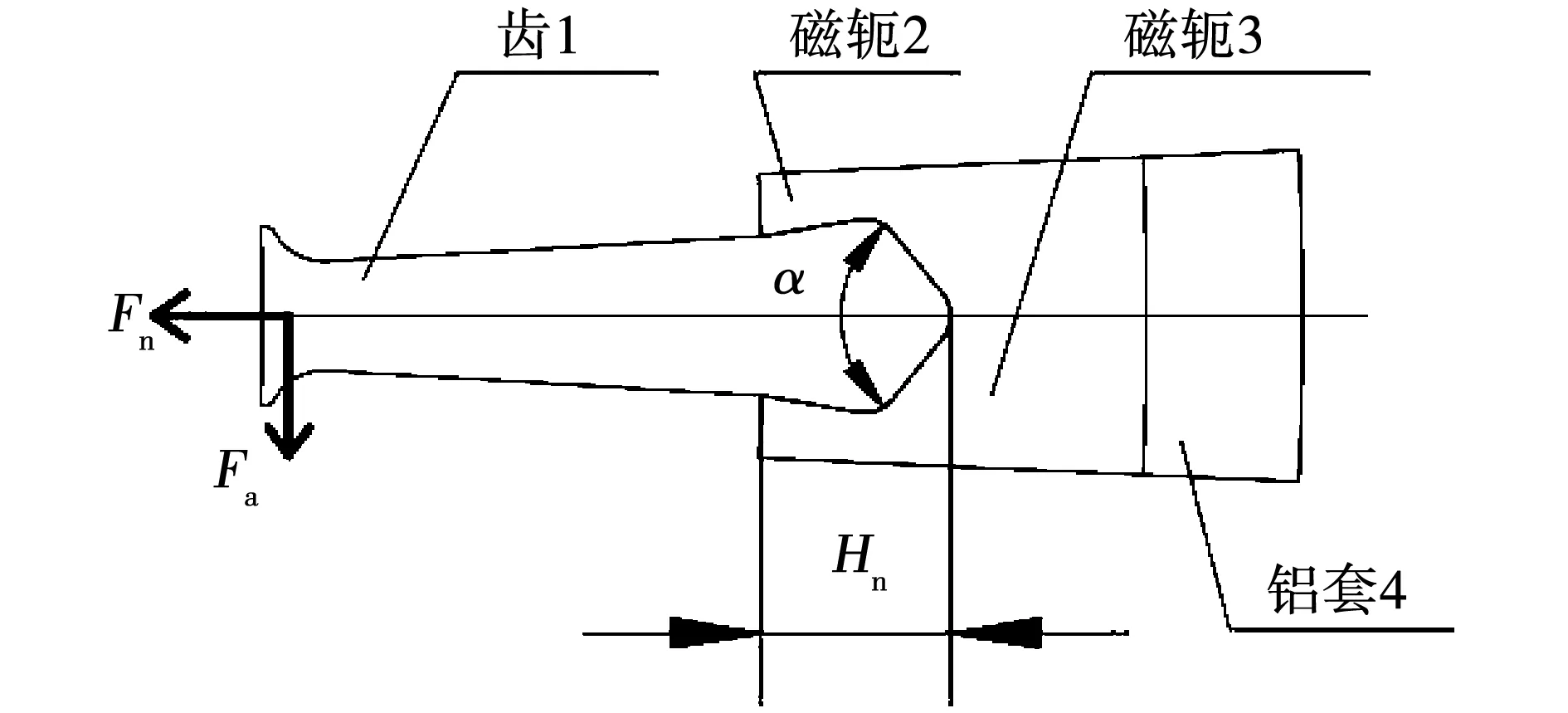

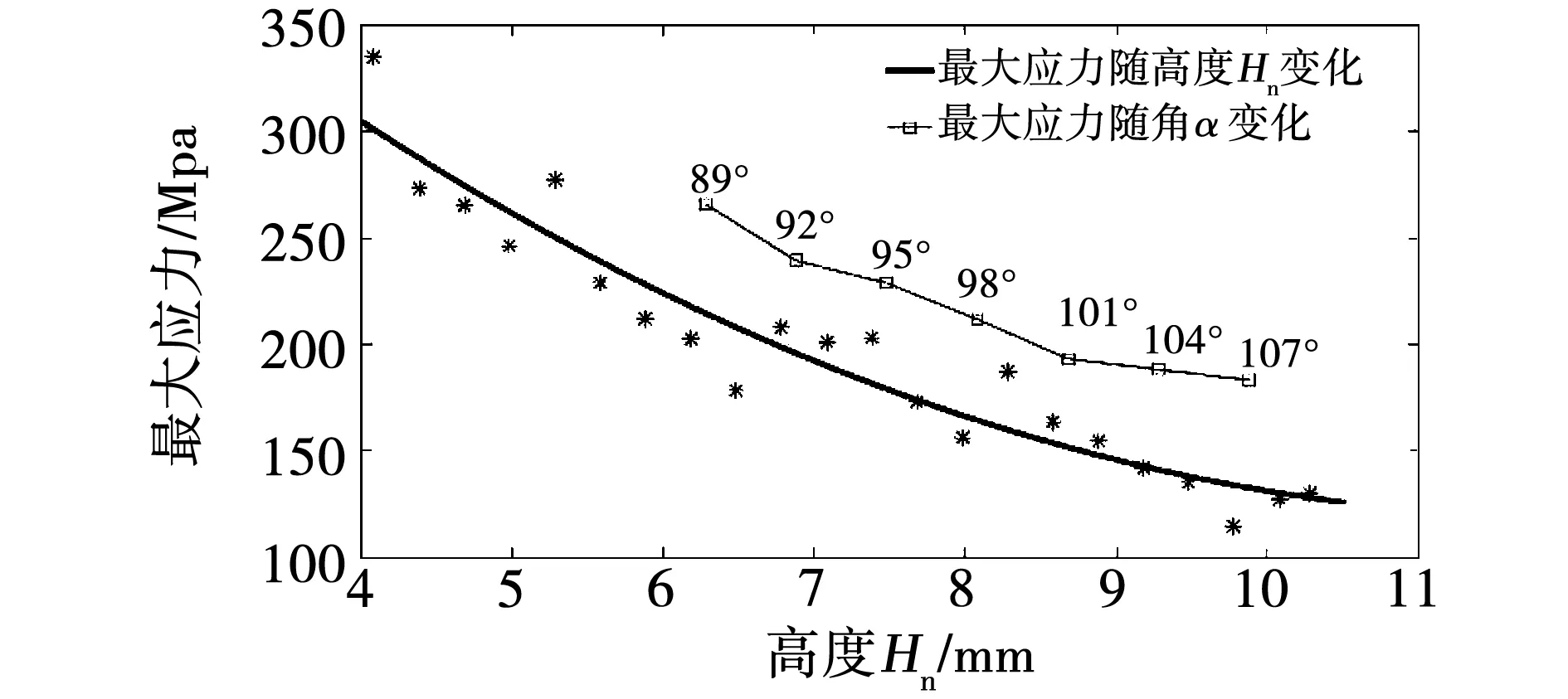

對于齒軛分離的榫接結構,齒軛的配合形狀會影響局部的接觸應力,考慮到電機設計中齒槽數,齒槽寬度等電氣參數已經確定,簡單起見,考慮榫接高度Hn和張角α對局部接觸應力的影響,如圖5所示。在鋁套過盈量為50 μm,電磁力為1 000 N時,齒片最大等效應力隨高度Hn和張角α的變化如圖6所示。在錐度α角不變的情況下,隨著榫接高度的增加,最大等效應力減小。計算結果表明在一定的高度范圍內,齒片最大等效應力隨著高度Hn增加呈非線性減小。張角α應力計算結果表明,張角越大,榫接部分越寬,最大應力減小。其中,如果考慮電機磁路設計,張角α和榫接高度Hn變化范圍不大,故可忽略掉非線性影響,即

圖5 榫接結構單元示意

圖6 榫接參數與齒片最大等效應力關系圖

δmax=k1Hn+k2α+Δ。

(1)

式中k1、k2是和榫接參數有關的系數。

2.3 緊固套對榫接結構的影響

對于齒軛分離的榫接結構,外面的鋁套一般采用過盈的方式裝配在定子的外圓面上。該鋁套既可以通入冷卻水對電機定子冷卻,同時也是整個拼接結構的緊固套,可以保證拼接結構的完整。由于鋁套和定子直接是過盈配合,兩者之間的過盈量必然會影響拼接結構的完整性和局部的接觸應力。因此,電機設計時必須進行過盈量分析。

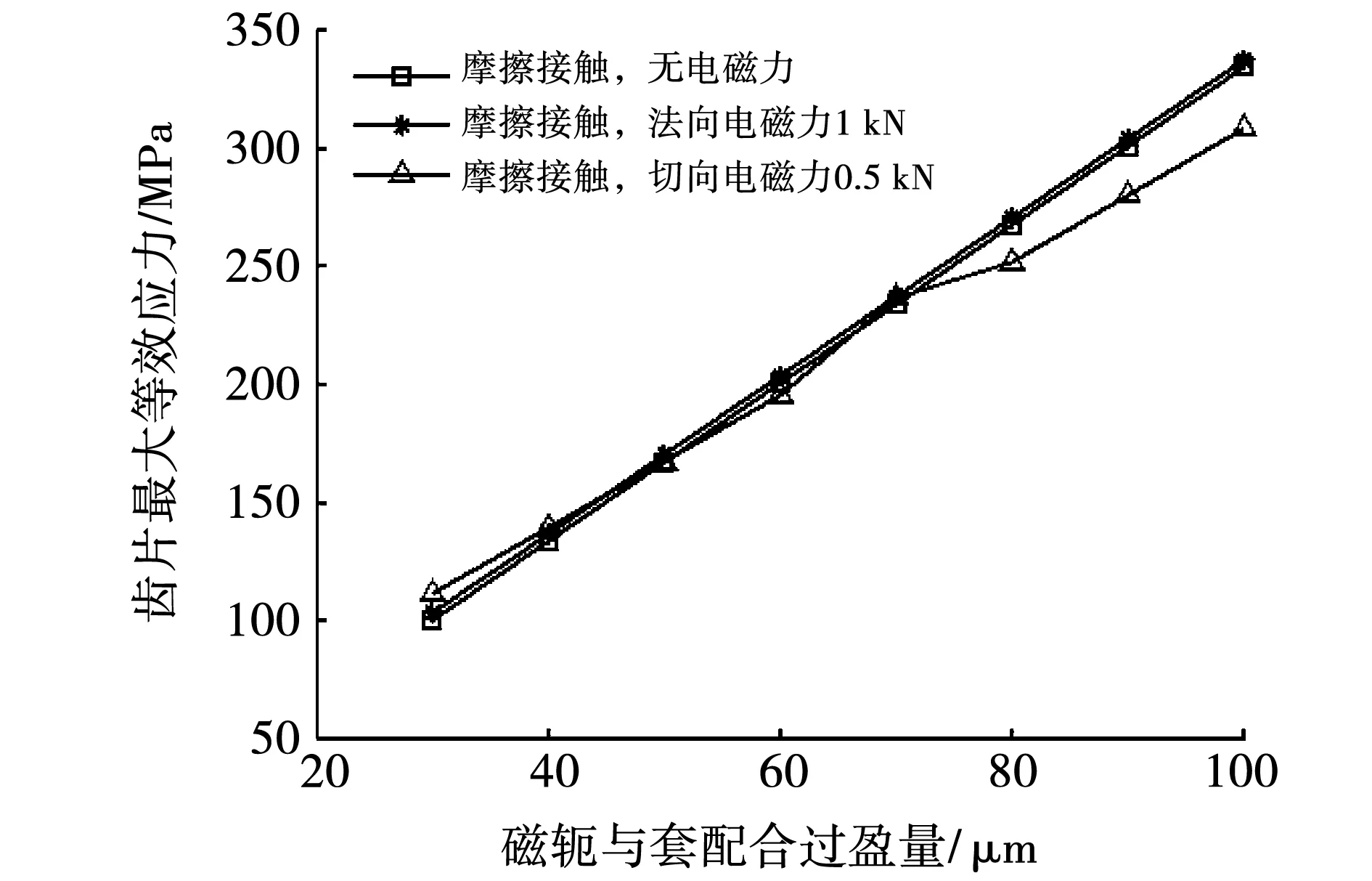

改變磁軛與鋁套配合的過盈量,使用不同接觸邊界進行有限元計算,其最大等效應力隨過盈量的變化如圖7所示。可見,隨著磁軛與外層套配合過盈量的增大,各部分最大等效應力均近似線性增大。在過盈量從30 μm增大到110 μm時,最大等效應力從105 MPa增大到297 MPa。

圖7 過盈量與榫接結構最大等效應力關系圖

在切向電磁力作用時,由于榫接結構兩端受力的不對稱,榫接結構接觸摩擦力的分布發生不對稱的變化,使其非線性較強。通過查看各種情況下的接觸狀態和合力的應力分布可知,在摩擦接觸約束時,過盈量在不同方向電磁力作用下與齒片最大應力基本呈線性關系。

2.4 熱裝配對榫接結構的影響

考慮齒軛分離結構電機裝配過程,可以先將所有磁軛單元拼接成一個完整的磁軛,然后以過盈的方式在外面裝入鋁套,最后用熱裝配的方法裝配定子齒片。磁軛榫接并裝入鋁套后,為了便于定子齒片的安裝,需要增加槽口寬度。如果采用熱裝工藝進行定子齒和榫槽的裝配,那么需要考慮加熱后磁軛榫槽部分的變形。

由于已經裝入的外鋁套的熱脹系數是硅鋼片的約兩倍,當整個結構加熱時,裝配結構的過盈量會減小,如果溫度太高,那么過盈量消失,整個裝配結構會失效,因此需要估算允許的加熱溫度。

環形或圓形結構直徑的熱膨脹量Δd為

Δd=DCΔT。

(2)

式中:D是直徑;C是材料的熱脹系數;ΔT是溫升。若鋁套的熱膨脹量是Δdt,磁軛的熱脹量是Δde,裝配的過盈量是δ,那么當Δdt-Δde=δ時,過盈量消失,因此

(3)

式中:Ct是鋁套的熱脹系數;Ce是磁軛的熱脹系數。

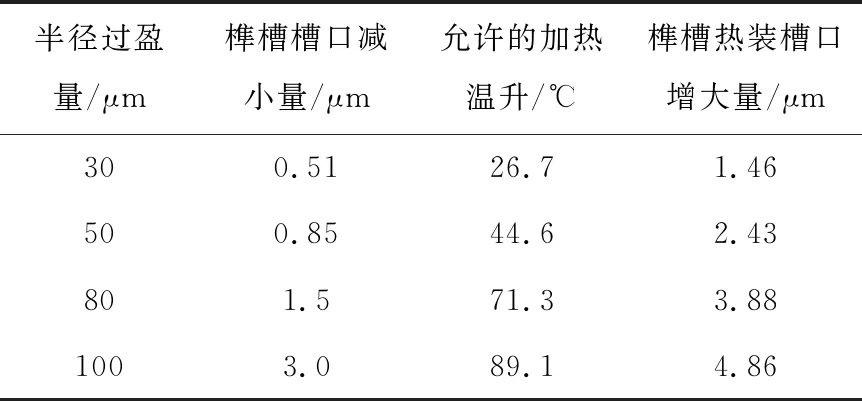

對于本文所研究的電機,考慮熱裝配時的有限元計算結果如表3所示。在磁軛拼接好后用鋁套過盈裝配壓緊,計算顯示磁軛插入齒片的槽口有所減小,然后通過熱裝使槽口脹大。在不同裝配過盈量下,磁軛榫槽槽口減小量均小于熱裝增大量,證明其可以達到裝配要求。其允許的加熱溫升和榫槽槽口變化量隨過盈量變化呈線性變化趨勢。

表3 裝配變形表

另一種裝配方法工藝較為簡單,即先將磁軛和齒片榫接為完整的定子結構,最后通過熱套的方式在外面裝入鋁套,其熱套榫槽槽口尺寸增大量與前面工藝類似。榫接加熱溫度不受鋁套過盈配合的影響,可以按照實際需要的裝配間隙通過式(2)來確定。但其缺點是由于齒軛是分離結構,很難保證裝配沒有間隙,需要工裝將其固定及壓緊,才能在外面裝入鋁套。

從上述計算結果可以看出,齒槽配合部分要求的加工精度很高。由于考慮到硅鋼片內磁路不能有間隙,因而齒槽結構一般有一定的過盈量。而熱套裝配計算結果表明,磁軛和齒片的過盈量不能太大。應力計算顯示,在該配合的過盈量超過5 μm時,局部的最大應力就已經超過了硅鋼片材料的屈服強度。故加工精度應保持在2 μm以內。在現有加工方法下,精密沖裁的斷面粗糙度值可達到1.6~0.4 μm,因此,在保證沖裁的尺寸精度時,可以通過精密沖裁的方法加工齒和軛部的硅鋼片。

對比兩種工藝方法可知,第一種方法齒片裝配一致性好,但齒片和磁軛進行熱裝配對兩者的加工精度和本身的材料性能有很高的要求;第二種方法用工裝壓緊保證裝配間隙,易于實現也滿足精度要求,本樣機采用第二種工藝流程。同時應用2.2節有限元方法進行校核,電機負載運行時產生的附加電磁力不會增加齒槽配合結構的局部應力,相反,齒頂的受力會減小榫槽配合部位的最大局部應力。在現有的電機結構和尺寸參數下,齒槽的零間隙裝配也可以滿足電機負載運行時齒槽可靠配合不分離的要求。

3 榫接結構動力學有限元分析

對于榫接結構的有限元分析,當一個完整的結構被切開從而分成不同的部分時,其振動模態會發生變化,但如果通過一定的預應力使分割的結構的接觸面之間能夠緊密接觸,在振動中不出現分離,那么,可以將這種影響降到最小,使拼接結構的模態盡可能接近原有的整體結構。因此,在定子采用整體結構和拼接結構時,分別進行了模態分析,并比較了拼接結構對定子振動模態的影響。

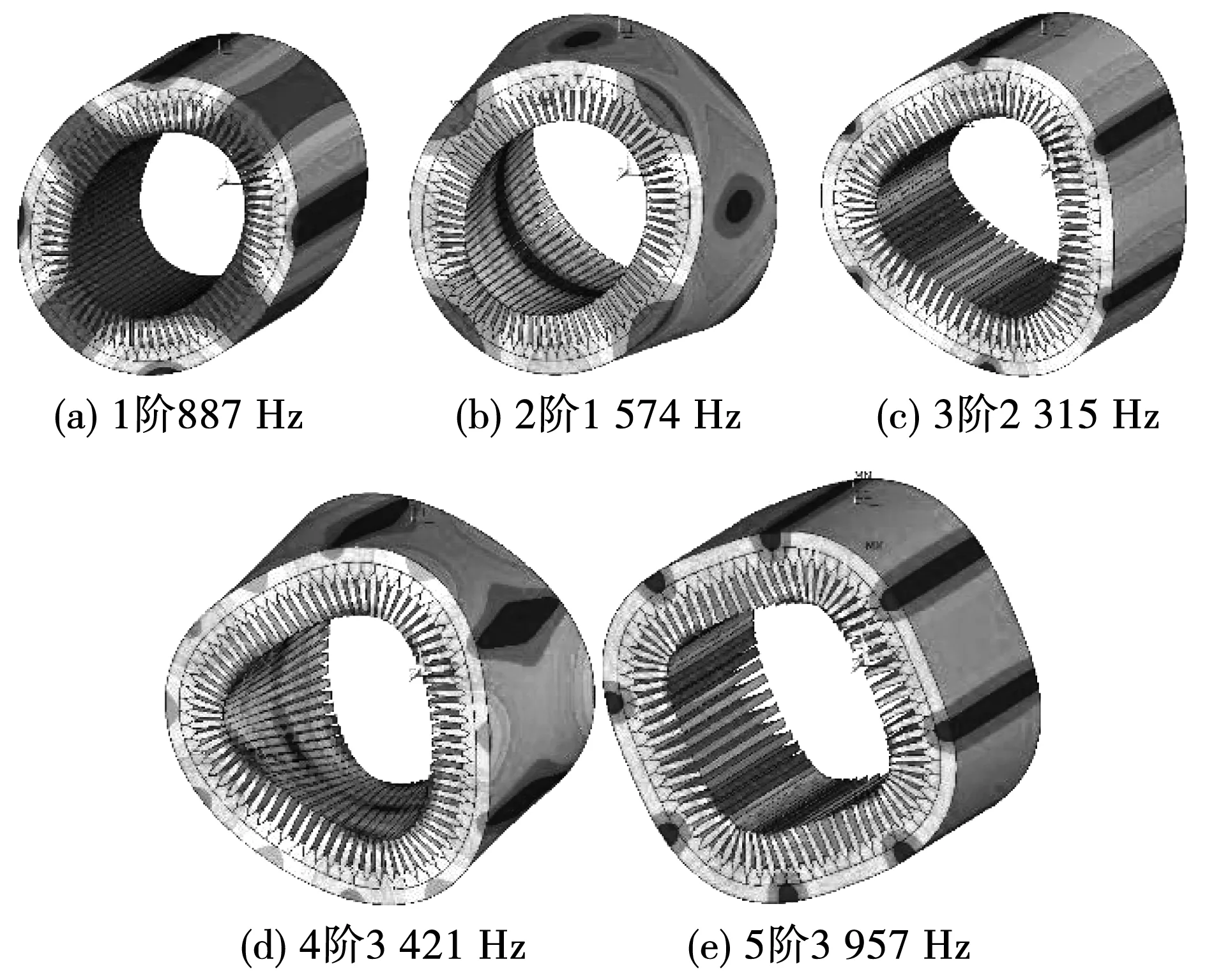

如圖8所示,頻率最低的模態是齒本身的振動,頻率為887 Hz,其它的高階模態主要是定子軛部的整體變形,對應最低階的模態頻率是1 574 Hz,遠遠大于齒的振動頻率。因此,定子的模態主要表現為齒的振動,其它部位的振動相對較弱。在研究電機的噪聲和振動問題時,需要分析電磁力高次諧波頻率與定子結構模態頻率的關系,避免同頻共振。

圖8 定子前5階模態,過盈量為0

由于齒和磁軛之間是通過外部過盈裝配的緊固套來壓緊,使各接觸面間保持足夠的接觸應力,因此,需要對榫槽拼接結構進行考慮預應力的模態分析。在有限元分析過程中,首先進行給定磁軛和外層的鋁套過盈量的靜態分析,得到定子結構各處的預應力,然后以此應力狀態下的各接觸面的接觸狀態為邊界條件進行模態分析。

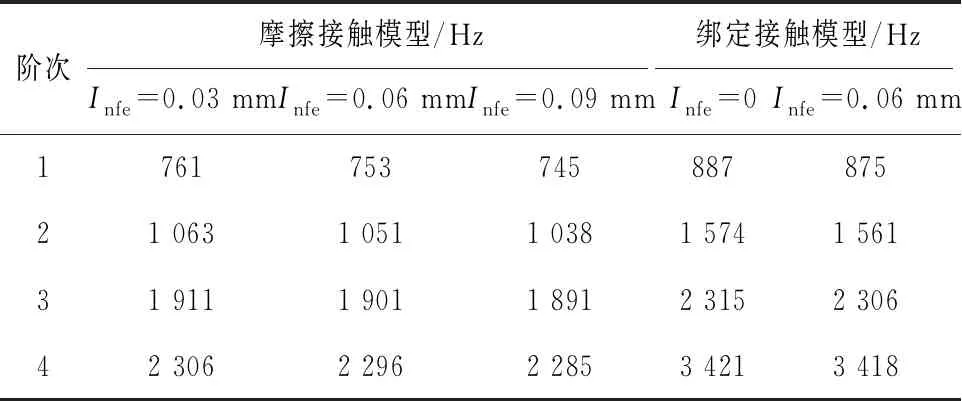

定子接觸界面采用接觸模型時的前5階模態與綁定時的前5階模態振型相似,但是模態頻率明顯減小。表4給出了兩種情況下不同過盈量Infe時定子的模態頻率。對于整體定子結構,由過盈裝配產生的預應力對模態頻率的影響很小,可以忽略不計。與綁定接觸模型相比,采用摩擦接觸模型時定子的前4階模態頻率會降低,最大降低了約1 kHz。齒軛分離結構采用摩擦接觸模型時,過盈量增大時,模態頻率有所減小,但是減小幅度不大。綁定約束計算結果在過盈量增大時,模態頻率也有所減小,當階次越高,過盈量的影響越小。

表4 定子前5階模態

4 結 論

本文對采用齒軛分離結構的電機定子結構進行了有限元分析,研究了各榫接結構參數對定子結構強度的影響,重點分析了過盈量、接觸邊界、熱套溫度等參數對定子內最大裝配應力的影響。依據本文的分析結果完成了榫接結構電機的設計并進行了整機性能測試。和采用整體無取向硅鋼片結構的原型電機相比,本文所研究電機的峰值功率、最大效率、高效區等各方面性能都高于原型電機。此外,實際產品的加工精度和裝配工藝也會影響拼接結構的力學性能,這方面的影響還需要后面進一步的深入分析和研究。本文主要結論如下:

1)采用帶有圓角的簡單四邊形齒片,可以在保證可靠配合的情況下有效減小拼接結構部分的局部應力。在保證磁路情況下,盡可能增大榫接高度,增大榫接張角。電機負載運行時產生的附加電磁力不會大幅增加齒軛分離結構的局部應力。

2)建立了考慮磁軛-套過盈配合的電機定子結構強度分析模型,其各部分最大等效應力隨過盈量近似線性增大;切向電磁力作用在摩擦接觸模型上,有一定的非線性影響,但應力整體分布仍隨過盈量呈線性變化。

3)在進行定子的組裝時,對兩種工藝方案的可行性進行了分析計算。計算結果表明,齒槽配合部分能夠允許的過盈量很小,允許的單側過盈量為2~3 μm,因此對齒和槽的加工精度提出很高的要求。先進行磁軛和齒片榫接,后熱裝配鋁套的工藝流程經濟性好,易于實施。電機負載運行時產生的附加電磁力不會增加齒槽配合結構的局部應力。

4)建立了考慮磁軛和鋁套過盈配合的電機定子結構模態分析模型,分別分析了接觸界面采用摩擦接觸模型和綁定模型時的定子模態振型和頻率。結果表明,與綁定接觸模型相比,齒軛分離結構摩擦接觸模型不改變定子的前5階模態振型,但是會使模態頻率大幅減小10%以上。此外,磁軛與外層鋁套的配合過盈量對模態的影響較小。