新型自動化爬升技術在混凝土主塔工程中的應用

郭 強 蘇 艷

1中交武漢港灣工程設計研究院有限公司 武漢 430040

2海工結構新材料及維護加固技術湖北省重點實驗室 武漢 430040

3交通運輸行業交通基礎設施智能制造技術研發中心 武漢 430040

0 引言

液壓爬模在橋梁、建筑施工中被廣泛應用,然而傳統的液壓爬模爬升機構機位多、承載力小、自動化程度低,主要表現為:當承載架體或軌道爬升到位時,需要人工穿插承重銷;爬升軌道與爬升承載架體功能轉換時,需要人工進行換向操作;無法滿足多功能施工平臺承載大的需求。

本文結合目前高塔建設設備的爬升技術,分析其優缺點,并針對目前超高混凝土橋塔建造現狀,面向高效高品質建造、勞動集約型生產的巨大需求,設計一種新型的自動化爬升機構,提升爬升效率,為筑塔專用設備多功能集成提供關鍵支撐。

1 高聳建筑施工裝備及其爬升技術現狀

當前,國內外高層混凝土建筑及超高混凝土橋塔施工裝備主要有頂模、爬模、滑模等。其中,頂模根據在主體結構上支撐方式的不同分為少支點低位整體頂模、微凸支點式頂模以及工具式多支點可變低位頂模。總結了各種高聳建筑施工裝備的施工工藝、適用范圍及優缺點,如表1所示。

1)頂模

頂模的爬升是通過上下梁的交替頂升實現的。下支撐梁作為承載梁,頂升液壓缸升缸推動頂模系統包括上支撐梁向上頂升一個步距,頂升到位后固定上支撐梁;頂升液壓缸收缸提升下支撐梁提升一個步距,頂升到位后固定下支撐梁,如此交替循環動作實現頂升平臺的頂升。其優點是單點承載力大;可集成各種施工機具,實現一體化施工;低位支撐,優化了養護時間;施工品質好。缺點是造價高;支點少,抗側傾覆能力較差;對施工斷面及爬升線型的適應性差;爬升軌道需要起重設備倒運。該設備已成功應用于多個實際項目中。

2)爬模

爬模的爬升是根據墻體情況布置機位,每個機位處設置液壓頂升系統,架體通過附墻錨靴與預埋在墻上的爬錐連接固定,爬升時先提升導軌,然后架體連同模板沿導軌爬升,直至爬升到位。其優點是造價低,施工品質好,對施工斷面及爬升線型的有一定的適應性。缺點是機位較多,整體性不夠好,承載力不大,爬模能容易適應較薄的墻厚變化,但墻體突變時適應困難。該設備已成功應用于多個大橋工程中。

3)滑模

滑模的爬升是沿著主體結構四周配置并拼裝滑升模板體系,預先埋設承力桿,采用不間斷的分層澆筑方式,在達到一定的脫模條件時,使用液壓提升,使組裝好的滑升模板沿著承力桿,不斷向上滑升。其優點是施工無間斷,施工速度較快。缺點是單點承載力小,施工條件差,工人勞動強度較大,施工品質一般。該設備已成功應用于多個大橋工程中。

2 工程概況及難點

某過江通道南索塔包含2個塔柱和上下橫梁,采用C55混凝土。如圖1所示,塔柱頂高程為+245.500 m,塔柱底高程為+4.000 m,塔底設有4.0 m高的塔座。塔頂左右塔柱中心間距為34.8 m,塔底左右塔柱中心間距為45.45 m。索塔順橋向寬度由塔頂的10 m直線變化至塔底的12 m,順橋向側面斜率為l/237.5。橫橋向由塔頂的7 m直線變化至塔底的9 m,外側面斜率為l/37.549,內側面斜率為1/54.913。塔柱采用知形箱形截面,結合大橋塔柱景觀效果與渦振性能改善,將塔柱四角進行倒角截面鈍化,橋塔外側倒圓角R=l.5 m。

圖1 索塔外形圖

某過江通道南索塔的建造以工廠化生產、裝配化施工、智能化控制為總體思路,結合鋼筋部品、混凝土自動輔助布料、雙層智能養護、自動拆合模、自動爬升和全封閉作業等功能,將橋塔高空現場施工打造為豎向移動工廠。相比傳統裝備具有以下難點:1)傳統的爬模單點承載力低僅10 t,無法滿足集成化施工平臺的承載要求,且單次行程小,爬升速度慢;2)傳統爬模的自動化程度不高,需人工輔助插銷與轉換功能,安全性不能保證;3)頂模爬升系統承載力高,但爬升軌道需起重設備輔助倒運,大大降低爬升效率。

3 新型自動化爬升系統的設計

3.1 結構設計

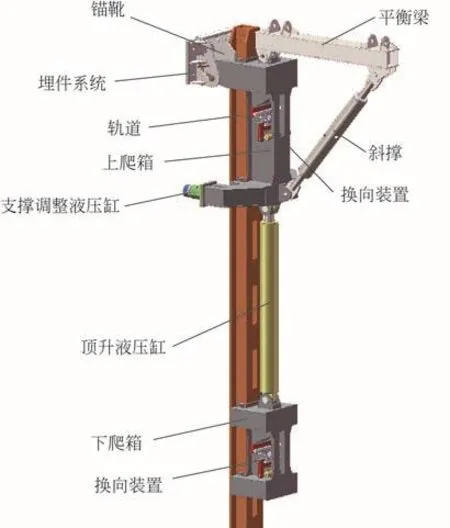

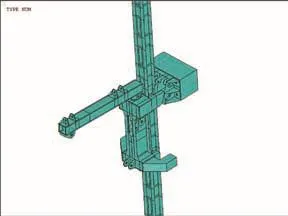

如圖2所示,爬升裝置主要由埋件系統、錨靴、承重銷、軌道、平衡梁、斜撐、上爬箱、自平衡掛爪、頂升液壓缸、支撐調整液壓缸和下爬箱、換向裝置等組成,通過上下爬箱在軌道上交互滑動實現架體和軌道的自動爬升。新型自動化爬升系統的額定爬升能力為350 kN,爬升步距為750 mm,爬升角度為±10°,爬升最大推力為400 kN。

圖2 爬升系統結構組成

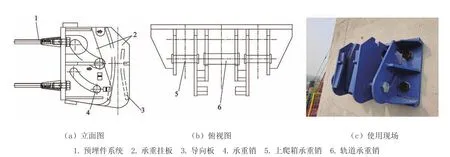

1)自復位承重銷式錨靴

在傳統的爬模中,經常出現人工插銷不到位而導致爬升事故的情況,與傳統的錨靴相比,自復位承重銷式錨靴(見圖3)不僅省去人工插拔軌道、爬箱承重銷的流程,同時采用機械式功能設計,有力保障爬升安全性。

圖3 自復位承重銷式錨靴結構圖

錨靴承重掛板上設有承重銷弧形軌道孔,當軌道或上爬箱自下而上爬升時,承重銷在其向上的作用力下沿承重銷軌道孔做曲線運動,不影響軌道或上爬箱的爬升運動。當軌道或上爬箱爬升到位后,承重銷在重力作用下自動復位,爬箱與軌道可回落掛在承重銷上,繼續進行下一階段施工。

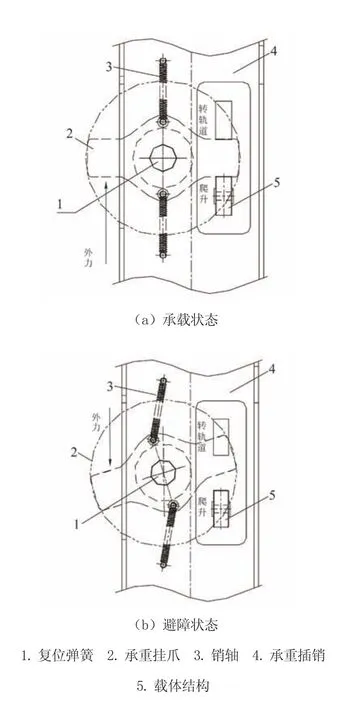

2)自平衡掛爪

自平衡掛爪是爬升過程中的主要承載結構。掛爪為雙軸對稱結構,與爬箱之間采用銷軸連接。如圖4所示,掛爪豎直方向設置2組復位彈簧,在原位狀態時,復位彈簧帶有一定張緊力,保證掛爪保持水平狀態。

圖4 自平衡掛爪工作狀態

在爬升過程中,上下爬箱交替受力,逐步沿軌道爬升到位。掛爪的工作狀態可分為承載狀態和避障狀態2種。在承載狀態時,掛爪前端承受軌道承重孔向上的作用力,后端頂住承重插銷,此時掛爪處于平衡狀態。在避障狀態時,軌道承重孔對掛爪產生向下的作用力,掛爪沿銷軸轉動,避開軌道封板區直至下一個軌道承重孔位時,掛爪在復位彈簧的作用下恢復至水平位。掛爪尾部設有擺角傳感器,實時監控掛爪的姿態。

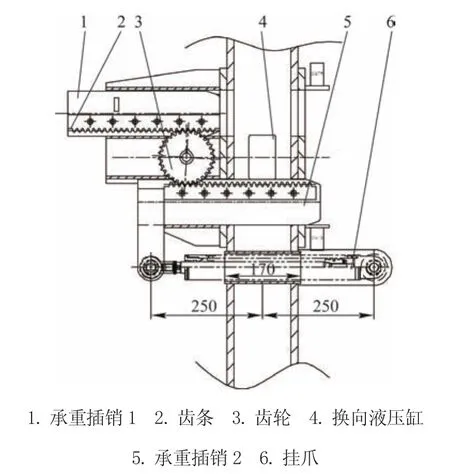

3)自動換向裝置

如圖5所示,自動換向裝置采用齒輪齒條傳動的原理,通過換向液壓缸驅動承重插銷2做直線式往復運動。可實現承重插銷1退出的同時承重插銷2能夠插入,反之亦然。在爬升上設置行程開關,實時監控承重插銷的到位狀態。

圖5 自動換向裝置結構圖

結合自平衡掛爪,實現爬升軌道與爬升架體的自動轉換,取代人工換向流程,提高爬升效率。

3.2 爬升流程

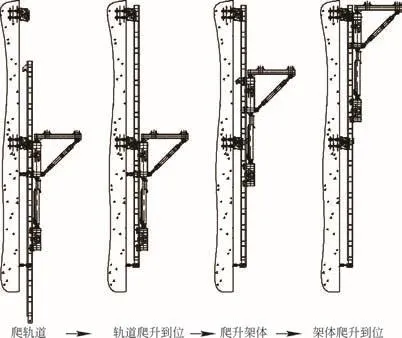

如圖6所示,爬升流程有以下步驟:1)當N節段混凝土澆筑完成后,筑塔機進行爬升;2)爬升裝置切換至爬升軌道狀態,此時上爬箱掛在錨靴上;3)頂升液壓缸伸出,下爬箱沿軌道向下行750 mm,此時下爬箱掛爪復水平位并掛住軌道;4)頂升液壓缸回縮,下爬箱帶動軌道向上行750 mm后,軌道掛在上爬箱掛爪上;5)重復步驟3)和步驟4),直至軌道爬升到位,掛至第N節錨靴承重銷上;6)爬升裝置切換至爬升架體狀態,收回支撐調整液壓缸,此時下爬箱掛爪掛在軌道上;7)頂升液壓缸伸出,上爬箱沿軌道向上行750 mm,此時上爬箱掛爪復水平位,掛在軌道上;8)頂升液壓缸回縮,下爬箱沿軌道向上行750 mm,下爬箱掛爪復水平位,掛在軌道上;9)重復步驟7)和步驟8),直至架體爬升到位。

圖6 爬升流程圖

4 新型自動化爬升系統結構分析

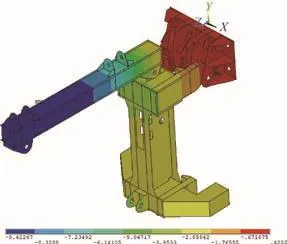

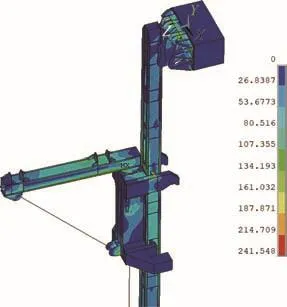

設計荷載主要考慮筑塔機自重、機具荷載、模板重量、施工荷載及風荷載等因素。荷載組合分別按照標準組合和基本組合來考慮,其中標準組合評價結構剛度指標,基本組合評價結構的強度和穩定性。基本組合為1.3×恒載+1.5×活載,標準組合為恒載+活載。采用Ansys有限元分析軟件對爬升機構進行建模分析,采用Shell單元進行建模(見圖7),各部件之間采用耦合及接觸單元進行約束。計算中考慮大變形的影響,得出圖8~圖10所示結果。

圖7 爬升機構有限元計算模型

由圖8~圖10所示各工況計算結果可得,錨靴最大應力σmax=229 MPa<f=295 MPa,軌道最大應力σmax=264 MPa<f=295 MPa;爬箱最大應力σmax=252 MPa<f=295 MPa;水平梁最大應力σmax=254 MPa<f=295 MPa;在各工況下,爬升系統各部件強度、剛度滿足規范要求。

圖8 爬升機構施工狀態下應力云圖

圖9 爬升機構施工狀態下位移云圖

圖10 爬升機構爬升狀態下應力云圖

5 結論

本文總結了各種高塔建設施工裝備的施工工藝、適用范圍及優缺點,介紹了一種新型自動化爬升系統,與傳統的爬升裝置相比,其承載力、自動化程度高、爬升效率高,為一體化主塔施工裝備的應用提供支撐。該爬升系統運用于某大橋南索塔建造,爬升效率提高約40%,節省人力約50%,具有較大的經濟效益。