新型集裝箱立體堆場及其規劃設計

溫富榮,宋海濤,耿衛寧

(廣西欽州保稅港區盛港碼頭有限公司,廣西 欽州 535000)

0 引言

近年來,隨著物流業的發展,自動化倉儲技術日益成熟。章俊哲,等[1]用排隊理論建立自動化物流倉儲系統的數學模型,通過動態系統仿真和數理統計驗證排隊理論模型可以合理運用于自動化物流倉儲系統中;秦萍[2]、黃新蘭,等[3]研究了立體倉儲的自動識別技術,提高了貨物出入庫效率和準確率;文獻[4-6]均對立體倉儲如何與集裝箱碼頭堆場業務結合做出了研究。

改革開放后,我國進出口集裝箱吞吐量增長迅速,集裝箱碼頭普遍面臨堆場能力緊張、作業效率提升困難等問題。在立體倉儲技術發展日趨成熟和集裝箱堆場能力日趨緊張的雙重條件下,業內開始研究立體倉儲技術在集裝箱堆場領域的應用。本文在此基礎上,從碼頭業務流程再造的角度探索了立體庫在自動化碼頭的應用,并從碼頭生產核心指標角度分析立體庫的規劃設計,同時針對立體庫技術存在的應用問題探尋解決方案。

1 新型立體堆場

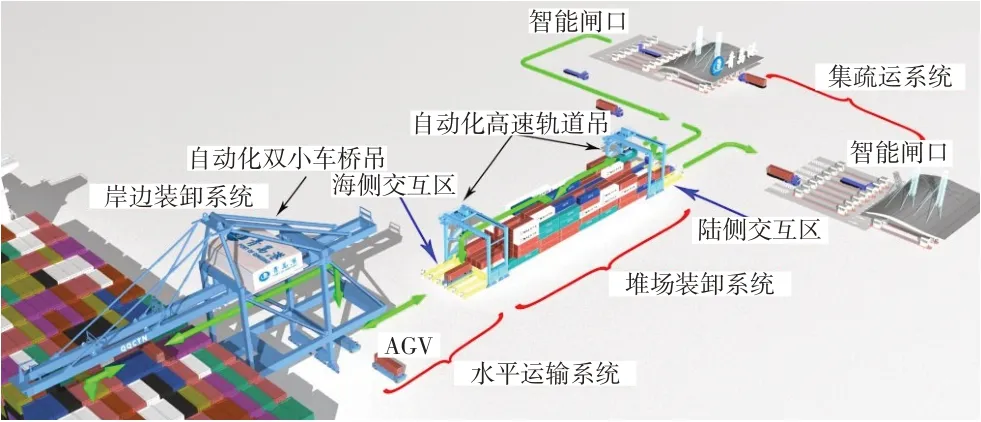

集裝箱碼頭因選擇不同的機械設備,可以排列組合成近20種工藝模式,無論何種工藝模式所形成的裝卸系統均由岸邊裝卸系統、水平運輸系統、堆場裝卸系統和陸側集疏運系統組成,如圖1所示。

圖1 集裝箱碼頭四大系統示意圖

1.1 新型立體堆場的布局

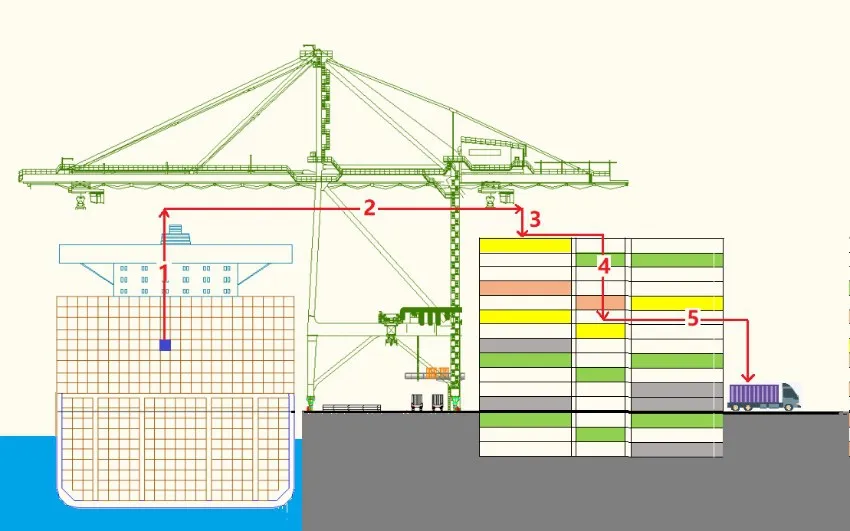

新型集裝箱立體堆場徹底顛覆了傳統工藝模式,其將立體庫建設在橋吊陸側軌道側、橋吊大梁后伸距下,橋吊裝卸船直接與立體庫系統交互,減少了集裝箱作業過程中的水平運輸環節。新型立體堆場模式中,碼頭不再需要水平運輸設備、軌道吊等堆場設備。堆場的頂部海側設有堆場與橋吊的交互區,堆場的底部陸側設有堆場與外集卡的交互區。橋吊裝卸船直接與梭車交互,梭車負責融合因船舶靠泊位置不定造成橋吊作業位置與堆場垛位不匹配問題和集裝箱朝向問題。堆場集裝箱存放在立體堆場單元格內,利用布置在立體堆場內的巷道堆垛機,實現集裝箱的存取和搬運,如圖2所示。

圖2 新型立體堆場碼頭布局圖

1.2 新舊工藝模式對比

(1)傳統立體堆場裝卸工藝模式。進口流程:橋吊卸船——水平運輸設備運輸——堆場收箱——堆場發箱——外集卡疏運。出口流程:外集卡集港——堆場收箱——堆場發箱——水平運輸設備運輸——橋吊裝船。

(2)新型立體堆場裝卸工藝模式。進口流程:橋吊卸船——立體堆場收箱——立體堆場發箱——外集卡疏運。出口流程:外集卡集港——立體堆場收箱——立體堆場發箱——橋吊裝船。

立體堆場工藝模式與傳統堆場相比,減少了業務流程環節,同時減少了集裝箱的無效移動。以立體堆場模式下集裝箱卸船為例:橋吊自船側抓取集裝箱移動至橋吊陸側軌道后(如圖3中的1、2環節),橋吊吊具下降,將集裝箱卸至立體堆場頂部交互點(如圖3中的3環節),立體堆場堆垛機將集裝箱運輸至立體堆場集裝箱目標單元格,完成放箱任務(如圖3 中的4 環節),立體堆場堆垛機取箱并將集裝箱運輸至陸側交互點,放箱至集卡(如圖3中的5環節)。

圖3 立體堆場模式卸船流程示意圖

新流程與舊流程相比,減少了水平運輸環節(如圖4中的4環節),大幅縮短了原流程中的橋吊放箱環節吊具行程(如圖4中的3環節)。同時通過圖3、圖4對比,可以看出新模式中,集裝箱的每次移動均為有效移動,即向最終目標位置的移動,且位移距離明顯縮短,見表1。

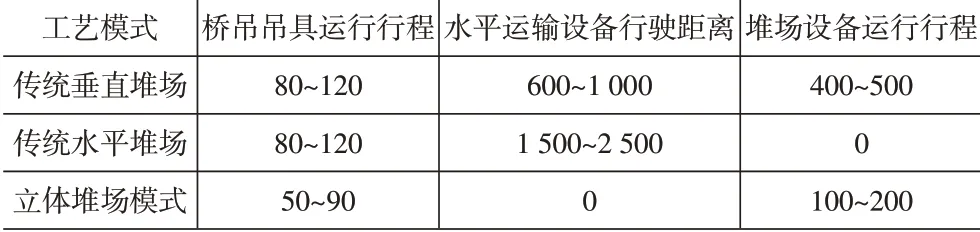

表1 傳統堆場模式與立體堆場模式集裝箱位移距離對比表 單位:m

2 立體堆場規劃設計

傳統集裝箱堆場只需要平整的地面和堆場堆碼設備,靈活性大,技術要求不高,堆場有很強的承載能力,對生產波動的適應性大。立體堆場是鋼結構高架庫,架子上有獨立的存箱單元格,每個格里放一個箱子,每列可以放多層集裝箱。立體堆場的堆存數量是固定的,因此立體堆場的各項生產數據測算尤為重要。

2.1 立體堆場關鍵指標測算

2.1.1 堆存總量。堆存總量依據碼頭的吞吐量和集裝箱平均在場時間進行測算。集裝箱堆場的堆存能力取決于堆場的平面箱位數量和堆碼層高。碼頭堆碼能力計算可參考《海港總體設計規范》(JTS165-2013)中計算公式[7],集裝箱碼頭堆場所需容量計算公式如下:

Ey:集裝箱堆場容量(TEU);Qh:集裝箱碼頭年吞吐量(TEU);KBK:堆場集裝箱不平衡系數;tdc:集裝箱平均堆存期(d);Tyk:集裝箱堆場年工作天數(d)。

2.1.2 箱單元格結構比例。傳統集裝箱堆場聯鎖塊結構地面可實現大小箱通用,箱腳梁結構分通用、不通用兩種類型,通用類型為全部采用20尺箱箱腳梁,土建成本較高。立體堆場現有結構形式尚不能實現大小箱箱單元格通用,因此,立體堆場的分箱型箱單元格比例要依據本地集裝箱箱型比例建設并留有一定冗余。

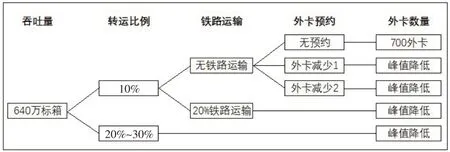

2.1.3 裝卸船作業峰值。裝卸船作業峰值測算是個復雜的計算過程,需結合碼頭當地實際考慮多種因素。峰值的測算基于相對較高的水邊營運量,結合合理的吞吐量;基于實際的橋吊數量,結合橋吊的最高效率;模擬結果考慮一定的折扣(一般取95%-98%);模擬基于合理真實的惡劣天氣比例;凈效率和實際效率差8%-10%。峰值測算具體如圖5所示。

圖5 某碼頭海側作業峰值測算

圖6 某碼頭陸側作業峰值測算

2.1.4 集疏運作業峰值。集疏運作業峰值與當地的集疏運模式有很大關系,北方港口多有集裝箱港外場站,集疏運相對南方碼頭控制力度強。峰值的測算基于年吞吐量與合理實際的陸側作業量;模擬結果考慮一定的折扣(一般取95%-98%);考慮實際的水水轉運比例;考慮是否有鐵路及鐵路輸運量比例;考慮有沒有使用卡車預約系統及系統的消峰作用。峰值測算具體如圖6所示。2.1.5 交互點測算。集裝箱作業是流程化作業,每個環節的作業能力需互相匹配,最薄弱環節的能力決定了整個碼頭的作業能力。船舶作為碼頭最主要的服務對象,兌現船舶計劃是碼頭服務的基本要求;外集卡是碼頭的另一個重要服務對象,壓縮外集卡滯港時間是碼頭提升服務的重要指標,因此碼頭采用“不平衡配置模式”,即:P 堆場能力>P 岸邊裝卸能力;P堆場能力>P 閘口集疏運能力[8]。因此,海側交互點的數量要滿足裝卸船的需求,陸側交互點的數量要滿足集疏運峰值的需求。交互點的測試需結合海陸側作業需求和碼頭預期提供的服務水平,綜合考慮碼頭投資和服務效率,在滿足峰值需要和平均水平需要之間取一個均衡點。

2.2 立體堆場調度策略

立體堆場對裝卸船、集疏運作業的支撐即為在要求的時間窗口內將指定的集裝箱運輸至指定的位置。因此,立體堆場梭車及堆垛機的調度主要采用時間窗模型算法。以優化的啟發式A*算法為基礎,針對雙向單車道的立體堆場系統作業場景,以最小運行代價和優先級相結合為任務生成策略,建立基于時間窗的立體堆場系統動態路徑規劃優化模型及其算法流程,為運行總成本最小約束下自動化立體堆場系統中多臺梭車及堆垛機協同作業的動態路徑規劃問題提供有效方法[9]。

時間窗模型的假設條件:

(1)每條路徑的通行能力固定,不得超過路徑的上限交通流量,車輛可在每條路徑上雙向行駛;

(2)在路徑上某一狀態下,車輛勻速行駛;

(3)某一路徑上同向行駛的車輛間有一定安全距離,這一安全距離通過安裝的避障設備實現;

(4)車輛同一時刻只占據一條路徑,每條路徑上可容納不少于一臺車輛;

(5)不考慮車輛行進至交叉口處時的減速時間和通過交叉口后的加速時間;

(6)不考慮車輛從等待站點回到路徑上的時間;(7)不考慮車輛在任務過程中的卸載貨物和裝載貨物時間;

(8)管理員可預先設置任務的優先級,其默認優先級設置順序為任務產生的時間順序。系統路徑規劃的時間窗模型如下:

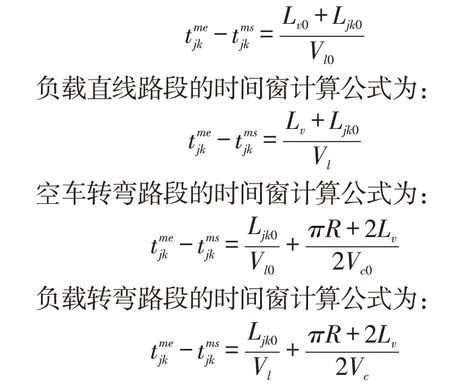

時間窗模型的核心是車輛進入路段的起始時間點和離開路段的終止時間點,為此將路段分成直線段和轉彎段,車輛分為空載和負載,分別給出其計算公式。空車直線路段的時間窗計算公式為:

其中:R 為轉彎路徑上的轉彎半徑,取2m;Vl0為車輛在直行路徑上的空載運行速度,通常取2m/s;Vl為車輛在直行路徑上的負載運行速度,通常取1.5m/s;Vc0為車輛在轉彎路徑上的空載運行速度,通常取1m/s;Vc為車輛在轉彎路徑上的負載運行速度,通常取0.5m/s;Lv0為車輛空載時的車身長度,取2m;Lv為車輛帶負載時的車身長度,取5m;Ljk0為jk 段路徑的直線距離;tmjk為路徑jk 第m 個時間窗口;tm

jks為路徑jk第m 個時間窗口的開始時刻;tm

jke為路徑jk 第m 個時間窗口的結束時刻;k、j 為交叉口序號,k、j ≤p,k ≠j;p 為系統地圖中交叉口總數量。

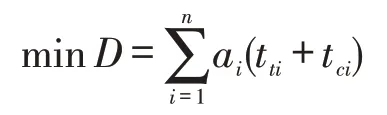

模型建立:考慮到立體堆場系統運行效率不能簡單以搬運的最短路徑來定義,基于上述避免沖突和死鎖的時間窗模型,系統路徑規劃的優化目標為完成系統任務所有車輛作業的總時間。目標函數如下:

約束條件為:

其中:n 為系統內車輛數;tti為第i 輛車完成搬運任務所用最短時間;tci為系統中第i 臺車輛從任務產生時刻到車輛執行搬運任務時刻的最短時間為在tmjk時間窗內在交叉口j 到k 的路徑上的車輛數;為在tm

jk時間窗內在交叉口k 到j 的路徑上的梭車數量和堆垛機數。

約束條件中,式(1)表示任務中的車輛數不大于系統內車輛總數;式(2)和式(3)計算在tmjk時間窗內在交叉口j到k的路徑上的車輛數量;式(4)和式(5)表示在tmjk時間窗內在交叉口j 到k 的路徑上的車輛數不應大于路徑中可容納的最大車輛數;式(6)表示系統中車輛總數目應小于路徑總數(可以不存在);式(7)表示在tmjk時間窗內在交叉口j 到k 的路徑上不存在對向行駛的車輛。

2.3 立體堆場的土建及鋼結構

立體堆場堆碼集裝箱層高遠高于傳統堆場,整體堆場的防沉降是關鍵技術,目前建筑工程防沉降技術比較成熟,可采用嵌巖樁等方式防沉降。鋼結構建設需測算各種荷載。

2.3.1 恒荷載。恒荷載取結構自重加堆碼箱子重量,現有軟件可自動計算構件重量,箱子重量可通過歷史數據取極限疊加值,結果考慮1.1-1.2倍放大系數,以應對箱重信息不準確造成的超載。

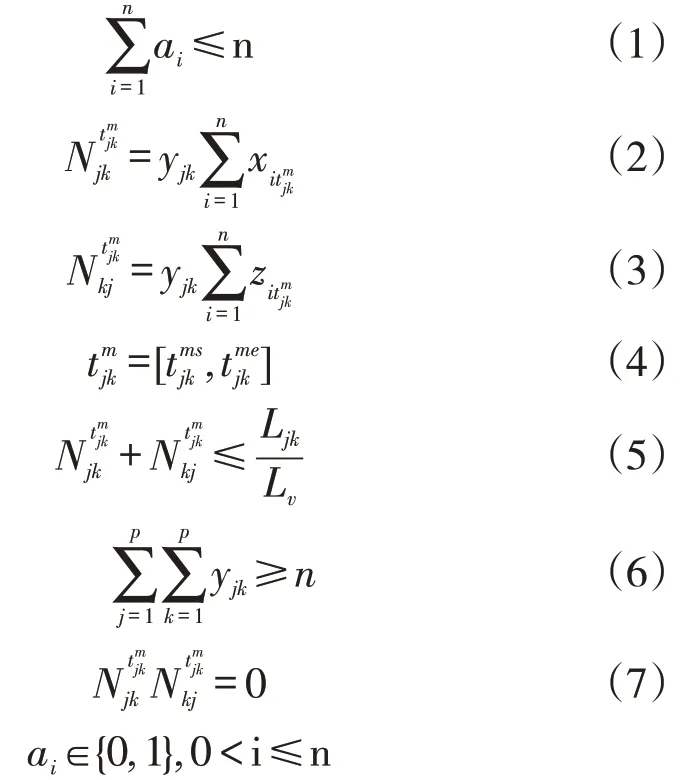

2.3.2 活荷載。活荷載計算采用《自動化立體倉庫設計規范》(JB/T9018-2011)[10]。堆垛機運行狀態下,設備自重約20t,箱子重量取值40t,每個受力點的靜活載為豎直向下60kN。在驗算整體結構橫向搖擺力時,按60kN作用與單側考慮導向輪側向力。在驗算導向軌時,按每個輪15kN進行驗算。縱向制動力按豎向靜活載的10%,梭車每個車輪6kN考慮。梭車整車總剎車力為48kN。測算離心力時,梭車豎向活載折減系數為f =1,曲線最高運行速度V =15km/h,曲線半徑統一按R=50m,每個車輪靜活載W =100kN,最終每個車輪考慮離心力F=2.12kN。

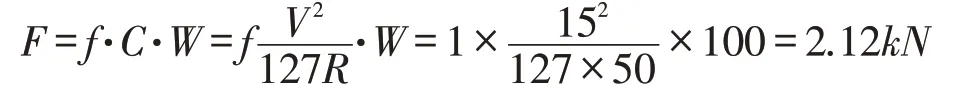

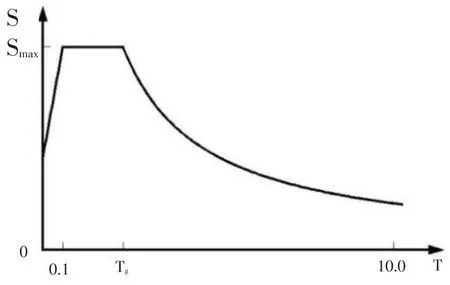

2.3.3 地震作用。因堆碼層高高達十幾層,立體堆場的防震能力要求較高。以建設地區抗震設防烈度為7度為例,設計基本地震加速度值為0.10 g,建筑場地類別為Ⅱ類,地震動加速度反應譜特征周期為0.65 s。在定義地震參數時,取結構阻尼比為0.03,計算用地震反應譜如圖7所示。設計加速度反應譜最大值Smax,橋梁抗震重要性系數Cr為0.23,水平向場地系數Cs為1,阻尼調整系數Cd為1.156,基本地震動峰值加速度A 為0.10 g。

圖7 計算用地震反應譜

2.3.4 溫度作用。考慮立體堆場海邊露天的惡劣環境,假設結構所處環境溫度最低為-20℃,最高為45℃,合攏溫度為5~15℃。考慮溫度變化為40℃,鋼材的熱膨脹系數為1.2×10-5/℃,12m長箱位單元格在升溫40℃時的伸長量為:

3 立體堆場優勢

立體堆場顛覆了傳統集裝箱碼頭作業模式,在提升作業安全性、節約碼頭土地成本、節省碼頭機械投資成本、減少作業成本等方面均有很大優勢。

3.1 安全性

立體堆場模式解決了集裝箱堆場堆碼安全這個行業難題。集裝箱堆場不同于其他貨種堆場,集裝箱堆碼分類擺放,全天候24h作業,作業過程中經常形成單批高層集裝箱。為保障集裝箱堆場防風安全[11],需隨時進行堆場單批層高箱子降層,不僅影響堆場作業效率,同時增加翻倒率和單箱能耗。立體堆場因集裝箱采用單元格模式擺放,徹底解決了集裝箱堆場的防風問題。

3.2 節約土地成本

立體堆場模式減少了水平運輸環節,傳統模式下橋吊與堆場之間的水平運輸區域土地均得以節省。立體堆場的層高可根據碼頭橋吊選型設計,堆場頂層高度與橋吊后大梁預留6-8m的安全交互高度即可。如橋吊高度受限,立體堆場可采用地下、地上結合的形式。按照11層堆碼高度測算,集裝箱堆存能力達到3 000TEU/萬m2,可以提供傳統堆場3倍的存儲能力,因此可以減少堆場70%的使用面積,極大地節約了碼頭土地使用成本。

3.3 節省機械投資成本

立體堆場模式減少了水平運輸環節,碼頭不再需要購置水平運輸設備,同時堆場軌道吊也被立體堆場堆垛機取代,機械設備投資大幅降低。

3.4 翻倒率為零,減少作業成本

在傳統的模式下,集裝箱成垛堆碼,要作業一垛中較低層的集裝箱,則需搬走上面的數個集裝箱,而立體堆場每個集裝箱單獨堆存在獨立的單元格內,可以直接吊取任意一個集裝箱,將翻倒率降為零,極大地降低了作業成本[12]。立體堆場相關經濟指標預測優于傳統模式,見表2。

表2 集裝箱裝卸工藝模式經濟指標統計表單位:元/標準箱

3.5 提高作業效率

目前尚沒有立體堆場堆垛機的實際運行參數,但依據傳統堆場設備20%-30%的時間用于堆場內翻倒,而立體堆場翻倒率為零,同時結合堆垛機的輕量化、交互點數量多等優勢,大致估算立體堆場作業效率要高于傳統堆場20%-40%。

3.6 改變集裝箱碼頭生產關系

生產力的發展促使生產關系發生變革,立體庫技術的應用,給集裝箱碼頭生產關系、核心崗位設置都帶來了變革。立體庫技術解決了集裝箱碼頭堆場翻倒這一行業性難題,因此與之相配套的崗位重要性大幅降低,部分崗位甚至可以取消。堆場計劃員、船舶配載員、船舶控制員的核心工作因新技術的應用而不再需要,集裝箱碼頭崗位設置、業務流程都得到很大簡化。

4 立體堆場有待實踐檢驗

4.1 堆存靈活性

立體堆場的20尺箱與40尺箱分開存儲,堆場的靈活性無法與傳統堆場相比,無法應對集裝箱箱型結構的較大變動,雖然可以通過單元格冗余設計來應對,但會增加建設成本,降低堆場利用率[13]。

4.2 調度軟件水平

立體堆場鋼結構建設和堆垛機的機械制造技術已經通過立體倉儲的廣泛驗證,均不是立體堆場的短板。立體堆場與立體倉儲的最大區別在于集裝箱的差異性和倉儲貨物的單一性,調度軟件的水平決定了立體堆場的整體效率,具體應用效果有待實踐檢驗。

4.3 異常處置快捷性

立體堆場的立體模式,導致原有堆場內的異常處置(電力通訊中斷、設備故障、箱貨異常等)均由地面變為高空,給處置的安全性和快捷性帶來很大挑戰。

5 結語

立體堆場是一種全新的集裝箱堆碼模式,符合集裝箱自動化發展趨勢。借鑒立體倉儲的成熟經驗,立體堆場值得在集裝箱碼頭行業推廣應用。立體堆場顛覆了傳統的集裝箱作業模式,減少了水平運輸環節,輕量化堆場堆碼設備,避免了堆場翻倒,大幅降低碼頭土地成本、設備投資成本、單箱運營成本。立體堆場是一種全新作業模式,沒有經過充分的實踐檢驗,部分異常處置方案有待持續研究完善,軟件調度水平待驗證。