不同擴散焊工藝下以鉭+銅為復合中間層的鈦合金/不銹鋼接頭性能

陳一帆,張占領,邱然鋒

(1.鄭州城建職業學院機電工程系,鄭州 451263;2.河南科技大學材料科學與工程學院,洛陽 471023;3.有色金屬共性技術河南省協同創新中心,洛陽 471023)

0 引 言

鈦與鈦合金被譽為“當代第三金屬”[1-2],具有比強度高、密度低、耐高溫、耐腐蝕和韌性好等優點,在航空航天、核工業、石油化工、船舶等領域應用廣泛[3-4];不銹鋼具有強度高、力學性能良好、焊接性和熱穩定性優異等優點,且其價格相對便宜[5-6]。如果能充分利用鈦和鋼的優點得到綜合性能優異的鈦合金與不銹鋼異種金屬焊接接頭,除了可以獲得獨特的性能優勢和良好的經濟效益外,還可滿足節能減排、結構輕量化的要求[7-12]。目前,異種金屬的焊接方法包括摩擦焊、釬焊、激光焊、電子束焊和真空擴散焊,雖然這些方法都可以成功地完成鈦合金與不銹鋼的連接,但是相較于真空擴散焊,都有其不足之處,如操作設備要求較高,接頭成分難以控制,接頭中形成焊接裂紋等[13];而真空擴散焊不僅可以避免氧、氫等元素對接頭的不利影響,還可實現母材的近凈結合[14]。

鈦合金和不銹鋼間較差的冶金相容性和嚴重不匹配的物理力學性能,導致焊接接頭中極易形成Ti-Fe脆性金屬間化合物,使接頭難以形成可靠的連接[15-16]。為解決這一問題,很多學者采用中間層的方法,有效地防止鈦、鐵元素相互擴散,常用中間層材料有銅[17]、鎳[18]、鋁[19]、銀[20]、銅+釩[21]、鎳+鈮[22]、銅+鈮[23]、鈮+銅+鎳[24]等。鉭具有高熔點和高原子激活能,與TC4鈦合金的主要元素鈦無限固溶,能與15-5PH不銹鋼中的鐵元素形成Fe2Ta、FeTa金屬間化合物;銅是非碳化物形成元素,會與15-5PH不銹鋼中的鐵元素形成固溶體,也會與鉭形成固溶體;同時鉭和銅具有良好的塑性,可有效緩解焊接過程中產生的殘余應力。因此,可將鉭+銅作為復合中間層用于鈦合金與不銹鋼的焊接中,但是目前未見有關該方面的研究報道。對于含有中間層的鈦合金和不銹鋼,一般選擇在恒定溫度和較高壓力的傳統工藝下進行擴散焊,而研究[25]表明,在擴散焊接頭中未產生金屬間化合物的前提下,中間層厚度越小,越有利于提高接頭強度,因此可采用先在接近中間層熔點的較高溫度和較低壓力下保持較短時間以促進中間層減薄,再在較低溫度和較高壓力下保持較長時間的階梯工藝。基于此,作者以鉭+銅作為復合中間層對TC4鈦合金和15-5PH不銹鋼進行真空擴散焊接試驗,研究了常規工藝和階梯工藝對接頭顯微組織和拉伸性能的影響。

1 試樣制備與試驗方法

待焊母材包括:TC4鈦合金,其化學成分(質量分數/%)為6.10Al,3.95V,0.30Fe,0.20O,0.10C,余Ti;15-5PH (05Cr15Ni5Cu4Nb)不銹鋼,其化學成分(質量分數/%)為0.06C,15.4Cr,4.8Ni,3.2Cu,1.00Mn,0.35Nb,余Fe。中間層材料為100 μm厚的純銅片和100 μm厚的純鉭片[23]。2種待焊材料均為退火態,將待焊材料加工成尺寸為φ15 mm ×25 mm的圓柱試樣待用。

在Gleeble-1500型熱/力模擬試驗機上進行真空擴散焊接試驗,在不銹鋼側距離焊縫1 mm處焊熱電偶測溫。按照TC4鈦合金/鉭/銅/15-5PH不銹鋼(以下簡寫為TC4/Ta /Cu/15-5PH)的順序組裝試樣,如圖1所示。采用常規工藝和階梯工藝2種工藝進行焊接:常規工藝即以20 ℃·s-1速率升溫至1 000 ℃,保溫1 200 s,壓力保持6.7 MPa,空冷;階梯工藝即以20 ℃·s-1速率升溫至1 050 ℃,短暫停留2 s,隨后以10 ℃·s-1速率降溫至950 ℃,此階段壓力為2.8 MPa,然后在6.7 MPa,950 ℃下保持1 200 s,空冷。

圖1 15-5PH不銹鋼與TC4鈦合金擴散焊接頭的裝配示意Fig.1 Assembly diagram of 15-5PH stainless steel and TC4 titaniumalloy diffusion welded joint

用線切割方法在圖2(a)所示的位置上以焊縫為中心截取厚度為5 mm的金相試樣,經打磨、拋光,用由5 g CuCl2、40 mL HCl、30 mL H2O、25 mL CH3COOH組成的溶液腐蝕15-5PH不銹鋼側,用由2 mL HF、4 mL HNO3、94 mL H2O組成的溶液腐蝕TC4 鈦合金側,然后用Axio Vert Al型光學顯微鏡(OM)觀察顯微組織。在圖2(a)所示的位置上以焊縫為中心用線切割方法加工成工字型板狀拉伸試樣,試樣尺寸如圖2(b)所示,在AG-I 250KN型材料試驗機上進行室溫拉伸試驗,拉伸速度為1 mm·min-1;將TC4鈦合金加工成尺寸為φ15 mm×50 mm的試樣,作為對比試樣,經歷與焊接試驗相同的熱力模擬過程,并在相同的試驗條件下進行拉伸試驗[23]。使用JSM-5600LV 型掃描電子顯微鏡(SEM)觀察接頭截面和拉伸斷口形貌,用附帶的Falcon型能譜儀(EDS)進行微區成分分析[23]。

圖2 焊接接頭試樣取樣位置及拉伸試樣尺寸Fig.2 Sampling position (a) and tensile sample size (b) ofwelded joint

2 試驗結果與討論

2.1 顯微組織

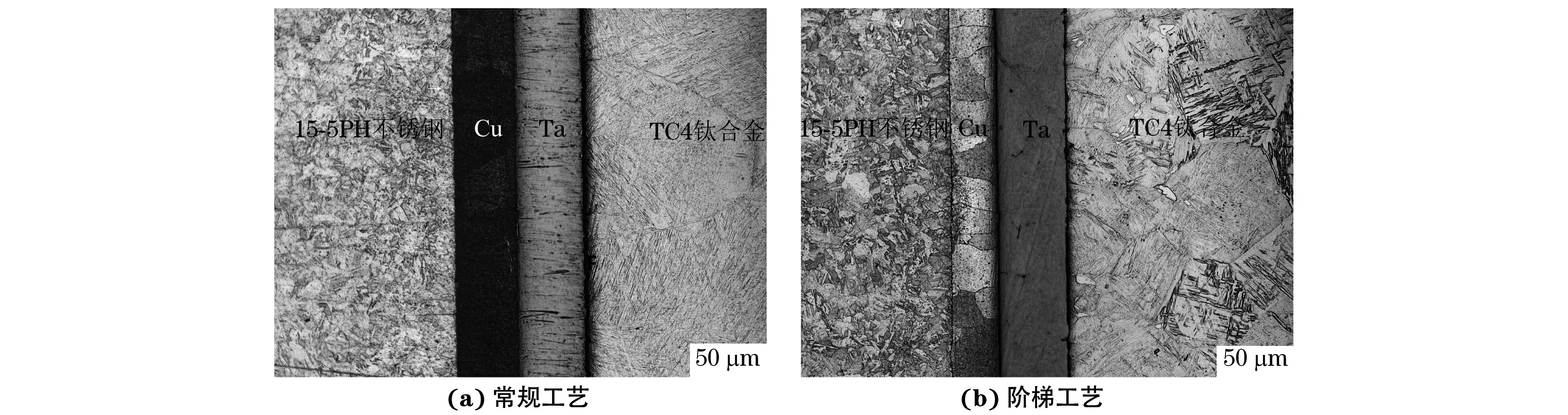

由圖3可以看出,不同工藝下擴散焊接頭均可明顯分為不銹鋼、銅層、鉭層、鈦合金等4個區域以及不銹鋼/銅、銅/鉭、鉭/鈦合金等3個界面區域。15-5PH不銹鋼為粗晶組織,主要為馬氏體、奧氏體、鐵素體組織,馬氏體呈暗灰色,奧氏體呈白色,鐵素體呈黑色;15-5PH不銹鋼/銅界面近不銹鋼側為細晶組織,主要由細化的馬氏體、奧氏體、鐵素體組成;鉭/TC4鈦合金界面近鈦合金側為細晶組織,為亮白色的等軸狀α-Ti和針狀β-Ti組織;TC4鈦合金為粗晶組織,主要為片狀β轉變組織。15-5PH不銹鋼/銅界面近不銹鋼側和鉭/TC4鈦合金界面近鈦合金側晶粒較細小的原因是界面處的電阻較大,加熱時的溫度較高,且界面處的成分分布不均勻,更易發生相變和再結晶。接頭中15-5PH不銹鋼/銅、銅/鉭、鉭/TC4鈦合金3處界面的過渡良好,結合緊密,未見明顯孔洞和縫隙,這是接頭強度高的組織基礎。各界面處都形成了一條顏色較深的狹窄區域,這是界面組織復雜、成分變化大,易被腐蝕造成的[23],該狹窄區域為擴散層。各界面的擴散層厚度不同,主要與各元素間的固溶度有關,由于不銹鋼的主要元素鐵與銅之間以及銅、鉭之間的固溶度較低,而鉭能與TC4鈦合金中的β-Ti相無限固溶[18],因此15-5PH不銹鋼/銅、銅/鉭這2個界面的擴散層較鉭/TC4鈦合金界面窄。常規工藝下接頭的銅層厚度約為43.5 μm,鉭層厚度約為47.8 μm;階梯工藝下接頭銅層厚度約為32.6 μm,鉭層厚度約為48.2 μm。可知,銅層和鉭層的厚度都小于原始厚度100 μm,這主要與高溫高壓下二者產生的塑性變形和元素擴散有關。2種工藝下接頭中鉭層的厚度相差不大,是因為焊接時的加熱溫度都遠小于鉭的熔點(2 980 ℃);而銅層厚度相差較大,是因為常規工藝下加熱溫度低于純銅的熔點(1 083 ℃),而階梯工藝中增加了1 050 ℃×2 s的步驟,此溫度接近于純銅的熔點,導致銅片短時熔化,增加擴散速率,使得界面的焊合率增加[23]。2種工藝下接頭鈦合金側組織都是針狀或片狀β-Ti相和少量等軸α-Ti相,這是因為鉭為β-Ti相穩定元素,會擴大β相區,擴散到TC4鈦合金側后會降低α→β的轉變溫度,使得β-Ti相保留到較低溫度,導致焊后冷卻過程中形成片狀β相組織。

圖3 不同擴散焊工藝下接頭的顯微組織Fig.3 Microstructures of joint under different diffusion welding process: (a) conventional process and (b) step process

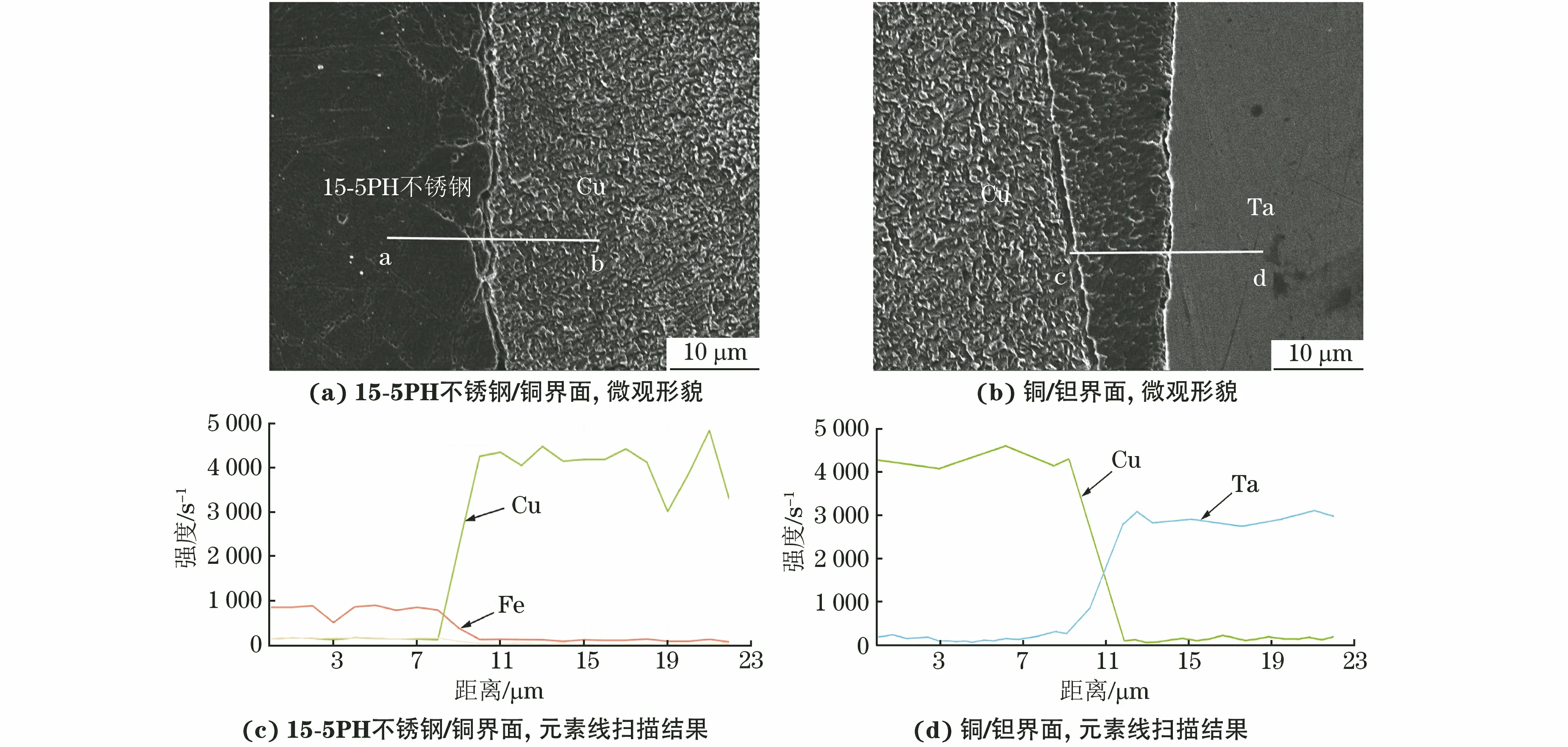

由于2種工藝下接頭中15-5PH/銅、銅/鉭界面的組織相差不大,因此僅對常規工藝下兩界面處的微觀形貌與元素分布進行分析。由圖4可以看出,接頭中各界面結合良好。在15-5PH不銹鋼/銅界面處形成一層厚約3 μm的由鐵和銅元素組成的擴散層,在銅/鉭界面處形成一層厚約3 μm的由銅和鉭元素組成的擴散層,二者線掃描曲線平滑,表明擴散層均由固溶體組成,不存在金屬間化合物,這也與鐵-銅相圖和銅-鉭相圖相吻合。

圖4 常規工藝下接頭中15-5PH不銹鋼/銅界面和銅/鉭界面的微觀形貌和元素線掃描結果Fig.4 Micromorphology (a-b) and element linear scanning results (c-d) of 15-5PH stainless steel/Cu interface (a, c)and Cu/Ta interface (b, d) in joint under conventional process

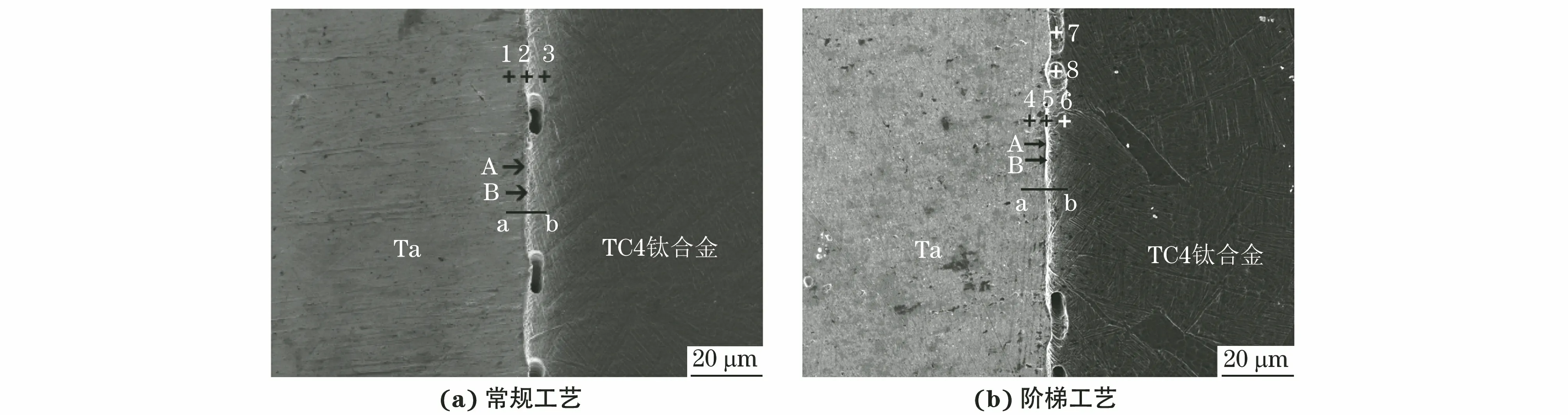

由圖5可以看出,在不同工藝下接頭中鉭/TC4鈦合金界面處均形成了2個擴散層,分別為近鉭側的A擴散層(灰色區)以及近TC4鈦合金側的B擴散層(白亮區),其中A擴散層中無明顯焊接缺陷。常規工藝下接頭中的A擴散層、B擴散層較寬,且在B擴散層和TC4鈦合金基體間出現了較大而深的空洞;階梯工藝下A擴散層、B擴散層較窄,在B擴散層和TC4鈦合金基體間出現的空洞較小而淺。常規工藝的加熱溫度為1 000 ℃,階梯工藝的加熱溫度主要為950 ℃,元素擴散系數隨溫度升高呈指數增加,溫度越高,原子遷移越容易,元素互擴散引起的化學反應越激烈[26-28],可知常規工藝下元素擴散系數較大,原子擴散加劇,形成的擴散層較厚。空洞出現的原因可能是原子的擴散導致鈦合金與鉭片的界面處形成了金屬間化合物,也可能是層內的元素擴散速率不同而產生的柯肯達爾擴散空洞[29]。對圖5不同位置進行EDS成分分析,可知常規工藝下接頭鉭/TC4鈦合金界面近鉭側位置1含有的鈦原子分數為54.17%,大于位置2處(擴散層B)含有的鉭原子分數(6.13%),即鈦向鉭側擴散的原子數大于鉭向鈦合金側擴散的原子數。過剩的鈦原子將使界面處鉭側發生點陣膨脹,而鈦合金側原子減少處發生點陣收縮,因此在界面鈦合金側形成了柯肯達爾擴散空洞;位置3處(鉭/TC4鈦合金界面近鈦合金側)所含有的鐵原子分數為24.65%,鈦原子分數為52.48%,有可能形成了Fe-Ti金屬間化合物,進而出現空洞[28]。在鉭/TC4鈦合金界面處存在鐵元素,這是因為鉭原子、銅原子和鐵原子點陣結構相同,鐵原子通過換置銅原子、鉭原子擴散到Ta/TC4鈦合金界面[30]。階梯工藝下接頭鉭/TC4鈦合金界面近鉭側的位置4處含有的鈦原子分數為2.69%,大于位置6,7,8(鉭/TC4鈦合金界面近鈦合金側)處含有的鉭平均原子分數(1.11%),因此在界面鈦合金側形成了柯肯達爾擴散空洞,界面處未檢測到鐵元素,說明未形成金屬間化合物。常規工藝下鉭/TC4鈦合金界面近鉭側的鈦含量和鈦合金側的鉭含量都大于階梯工藝下,因此階梯工藝下界面處的柯肯達爾擴散空洞小而淺。

圖5 不同工藝下接頭中鉭/TC4鈦合金界面處的微觀形貌與EDS分析位置Fig.5 Micromorphology and EDS analysis position of Ta/TC4 titanium alloy interface in joints under different processes:(a) conventional process and (b) step process

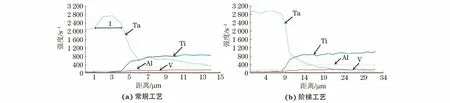

由圖6可以看出,TC4鈦合金的主要元素鈦、鋁、釩和元素鉭在界面處發生了互擴散,且這些元素在中間A擴散層、B擴散層過渡明顯。

圖6 不同工藝下接頭鉭/TC4鈦合金界面的元素線掃描結果Fig.6 Element line scanning results of Ta/TC4 titanium alloy interface under different processes: (a) conventional process and (b) step process

2.2 拉伸性能與斷口形貌

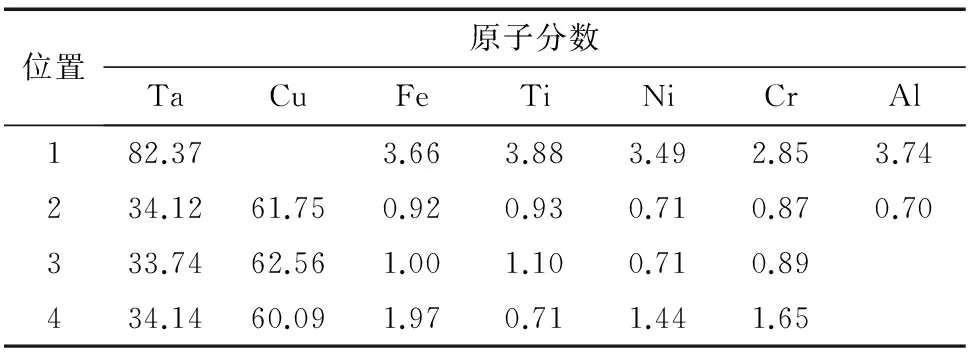

試驗測得常規工藝和階梯工藝下接頭的抗拉強度分別為390,550 MPa,都高于純銅的220 MPa和純鉭的309 MPa,表明在試驗條件下實現了TC4鈦合金與15-5PH不銹鋼的良好焊接。常規工藝和階梯工藝下接頭均于鉭/銅界面處斷裂。由圖7可以看出,常規工藝下接頭拉伸斷口中存在較多撕裂棱,斷口形貌比較單一,斷裂形式為近脆性斷裂,存在樹枝狀結構(亮白區)和微凸凹的條狀結構(黑色區)。由表1可知,常規工藝下接頭拉伸斷口中亮白區域(位置2,3,4)主要是銅鉭固溶體,撕裂棱主要產生于銅層,這是由于銅比較軟,強度低,塑性好,使得該區域在鉭/銅界面的銅側斷裂;黑色區域(位置1)主

圖7 常規工藝下接頭鈦合金一側的拉伸斷口SEM形貌Fig.7 SEM morphology of tensile fracture at titanium alloy side ofjoint under conventional process

表1 圖7中不同位置的EDS分析結果

要是富含鉭的固溶體,該區域在鉭/銅界面處鉭側斷裂。可知常規工藝下接頭的斷裂主要發生于鉭/銅界面的鉭側,少部分發生于銅側。

由圖8可以看出,階梯工藝下接頭鈦合金一側的拉伸斷口明顯高低不平,主要包含大量韌窩、少量平坦的基體、極少量呈網狀的凹坑等3種不同的形貌,為復合斷口。含有大量韌窩的Ⅲ區域呈明顯的韌性斷裂,結合表2可知該區域主要是富含銅鉭的固溶體,在鉭/銅界面處的銅側斷裂;位置2處含有原子分數40.28%鐵和23.44%鉻,說明鐵原子、鉻原子可以通過置換銅原子擴散到鉭/銅界面。平坦基體的Ⅳ區域為解理斷裂,該區域主要是富含銅鉭的固溶體,其中鈦含量較高,該區域在鉭/銅界面處鉭側斷裂。呈網狀凹坑的Ⅰ區域存在明顯的凹坑和撕裂棱,為解理斷裂,該區域主要是富含鉭的固溶體,其中鈦含量較高,該區域在鉭/TC4鈦合金界面處的鈦合金側斷裂。可知,階梯工藝下接頭呈現復合斷裂形式,主要在鉭/銅界面處的銅側斷裂。2種工藝下接頭拉伸斷口的EDS分析發現,斷口中都含有少量的鐵原子,且高于鈦合金母材中的鐵含量,同時還含有少量鈦原子,說明中間層沒有完全阻止鈦、鐵原子相互擴散,但是二者含量很低,不形成或者形成極少量的Ti-Fe金屬間化合物,對接頭的力學性能影響不大。

圖8 階梯工藝下接頭鈦合金一側的拉伸斷口SEM形貌Fig.8 SEM morphology of tensile fracture at titanium alloy side of joint under step process: (a) low magnification morphology; (b) high magnification morphology of area Ⅱ; (c) high magnification morphology of area Ⅲ; (d) high magnification morphology of area Ⅳ and (e) high magnification morphology of area Ⅰ

表2 圖8中不同位置的EDS分析結果

綜上可知,常規工藝下接頭主要在鉭/銅界面處的鉭側斷裂,而階梯工藝下主要在鉭/銅界面處的銅側斷裂,且2種工藝下接頭的抗拉強度都超過了純銅、純鉭的強度,這是由于一方面軟夾層銅、鉭具有接觸強化效應[25],另一方面,鐵、鉻、鈮等元素擴散到中間層中起到固溶強化作用[23]。階梯工藝的接頭抗拉強度遠高于常規工藝,造成這種現象的原因主要包括:(1)接頭的抗拉強度與軟質中間層的厚度有關,常規工藝下接頭中間層的厚度為91.28 μm,階梯工藝下中間層的厚度為80.8 μm,在一定范圍內軟質中間層的厚度越小,中間層的塑性變形越困難,接頭強度提高得越明顯;(2)接頭的抗拉強度與接頭接觸界面的柯肯達爾擴散空洞的大小有關,階梯工藝下接頭中的柯肯達爾擴散空洞小且淺,因此抗拉強度較高;(3)接頭的抗拉強度與鉭/銅界面的連接質量有關,階梯工藝中增加了1 050 ℃×2 s的步驟,導致銅層短時熔化,界面的焊合率增加,使得鉭/銅界面連接質量較高,因此抗拉強度較高。

3 結 論

(1) 不同焊接工藝下以銅+鉭為復合中間層真空擴散焊接TC4鈦合金和15-5PH不銹鋼后,接頭中15-5PH不銹鋼/銅、銅/鉭、鉭/TC4鈦合金3處界面過渡良好,結合緊密,未見明顯孔洞和縫隙,15-5PH不銹鋼/銅、銅/鉭2個界面的擴散層較鉭/TC4鈦合金界面窄,常規工藝下接頭的中間層厚度大于階梯工藝。鉭+銅復合中間層可以有效阻礙鈦合金與不銹鋼之間鈦、鐵元素的相互擴散,防止生成金屬間化合物。

(2) 2種焊接工藝下接頭中15-5PH不銹鋼/銅、銅/鉭2個界面處分別存在一層厚約3 μm的由鐵和銅元素組成的擴散層以及由銅和鉭元素組成的擴散層,鉭/TC4鈦合金界面處鈦合金側形成了柯肯達爾擴散空洞,且階梯工藝下界面處的柯肯達爾擴散空洞較小而淺。

(3) 常規工藝和階梯工藝下接頭的抗拉強度分別為390,550 MPa,階梯工藝下接頭較高的抗拉強度與柯肯達爾擴散空洞小且淺、焊后復合中間層的厚度較小以及鉭/銅界面連接質量高有關;常規工藝下接頭的斷裂主要發生于鉭/銅界面的鉭側,斷裂方式為近脆性斷裂,而階梯工藝下接頭主要在鉭/銅界面處的銅側斷裂,呈復合斷裂形式。階梯工藝可以大幅度提高TC4鈦合金/純鉭/純銅/15-5PH不銹鋼的真空擴散焊接頭性能。