V150高強度鉆桿刺穿的原因

歐陽志英,陳 猛,謝孝文

(上海海隆石油管材研究所,上海 200949)

0 引 言

V150高強度鉆桿是近年來開發的一種新產品,并添加到國際標準API 5DP-2020、DS-1-2020中,其名義最小屈服強度為1 034 MPa,在深井、超深井鉆探中陸續得到應用[1-3],但在使用過程中發現部分鉆桿外壁出現了早期腐蝕和刺穿現象。

某直井在鉆至約1 150 m時發現泵壓出現下降現象,起出鉆桿后發現在加重鉆桿上方的一根V150鉆桿發生了刺穿現象,刺孔距公接頭端面約650 mm,同時也發現在鉆桿上距公接頭端面4001 000 mm內出現了腐蝕現象,腐蝕形貌以密集點蝕坑為主,鉆桿的結構及刺穿位置如圖1所示。刺穿鉆桿的規格為φ149.2 mm×9.65 mm,內壁有涂層。發生刺穿時該井的鉆具組合為:φ444.50 mm×0.63 m鉆頭+φ228.60 mm×9.00 m無磁鉆鋌+φ228.60 mm×9.00 m螺旋鉆鋌+φ444.50 mm×1.80 m穩定器+φ228.60 mm×27.00 m螺旋鉆鋌+NC61×NC56×0.50 m轉換接頭+φ203.20 mm×99.00 m螺旋鉆鋌+φ203.20 mm×10.00 mm隨鉆震擊器+φ203.20 mm×27.00 m螺旋鉆鋌+NC56×NC52×0.50 m轉換接頭+φ139.70 mm×144.00 m加重鉆桿+φ149.20 mm×821.00 m V150鉆桿。據現場鉆井人員反映,該井在鉆至800 m后發生了嚴重的跳鉆現象,鉆柱上下跳動位移為0.50.8 m,鉆進速度緩慢,刺穿鉆桿下井前為新鉆桿,純鉆時間僅約為300 h。為防止今后類似失效事件的發生,作者對該V150鉆桿進行了失效分析。

圖1 失效鉆桿刺穿位置Fig.1 Piercing position of failed drill pipe

1 理化檢驗及結果

1.1 宏觀形貌

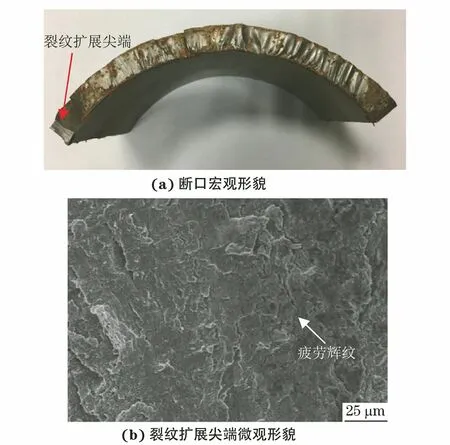

在失效鉆桿加厚過渡帶區域截取試樣,觀察發現鉆桿外壁都存在密集的點蝕坑,且點蝕坑分布較集中,有周向擴展的趨勢,如圖2所示。鉆桿加厚過渡帶區域存在較大的應力集中,因此與其他區域相比,該區域更容易發生腐蝕。該鉆桿在直井中作業,主要受到軸向拉伸應力,因此點蝕坑底裂紋沿與主應力垂直的方向,即管體周向擴展。

圖2 刺穿鉆桿外壁點蝕坑宏觀形貌Fig.2 Macromorphology of pitting on outer wall of pierceddrill pipe: (a) position 1 and (b) position 2

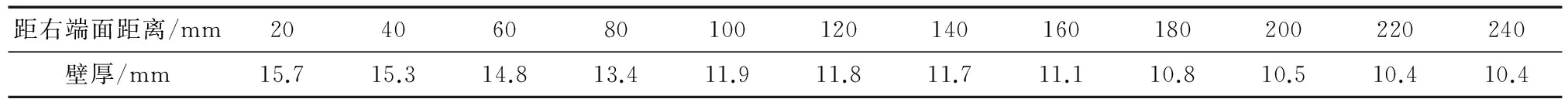

失效鉆桿刺孔的宏觀形貌如圖3所示,可見刺孔呈周向擴展,周向長度約為240 mm,占整個管外壁周長的一半,刺穿的裂紋擴展迅速,但鉆桿未發生斷裂,說明管體的力學性能較好。內壁刺孔周向長度約為192 mm,內壁涂層完好,僅刺孔部位的涂層由于刺穿而發生了破裂。刺孔距試樣右端面約200 mm,從試樣右端面每隔20 mm測量管體壁厚(包含涂層),測量結果見表1,可見在距試樣右側端面距離超過200 mm后管體的壁厚不再發生變化,據此可以判斷刺孔正好位于鉆桿加厚過渡帶消失處。

圖3 失效鉆桿外壁和內壁的刺孔宏觀形貌Fig.3 Macromorpholgy of prick hole on outer wall (a) and inner wall (b) of failed drill pipe

表1 失效鉆桿刺孔一側的壁厚測量結果

1.2 磁粉探傷

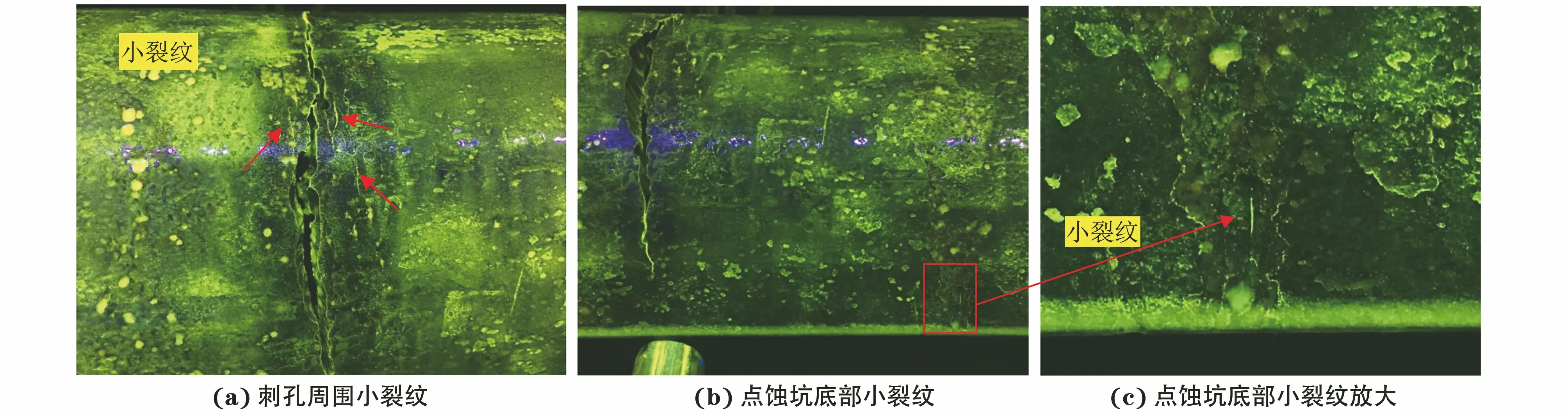

按照ASTM E709-2015,采用CJW-1000型臥式熒光磁粉探傷機對失效鉆桿外表面進行磁粉探傷。由圖4可以看出,距離刺孔約10 mm位置存在與刺孔平行擴展的小裂紋;距離刺孔約100 mm位置的周向點蝕坑底部有一條周向的小裂紋。

圖4 失效鉆桿的磁粉探傷結果Fig.4 Magnetic particle flaw detection results of failed drill pipe:(a)small crack around prick hole; (b) small crack at bottom ofpit and (c) enlargment of small crack at bottom of pit

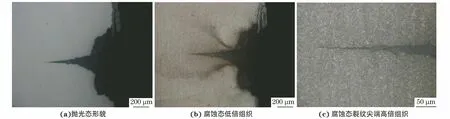

1.3 點蝕坑微觀形貌

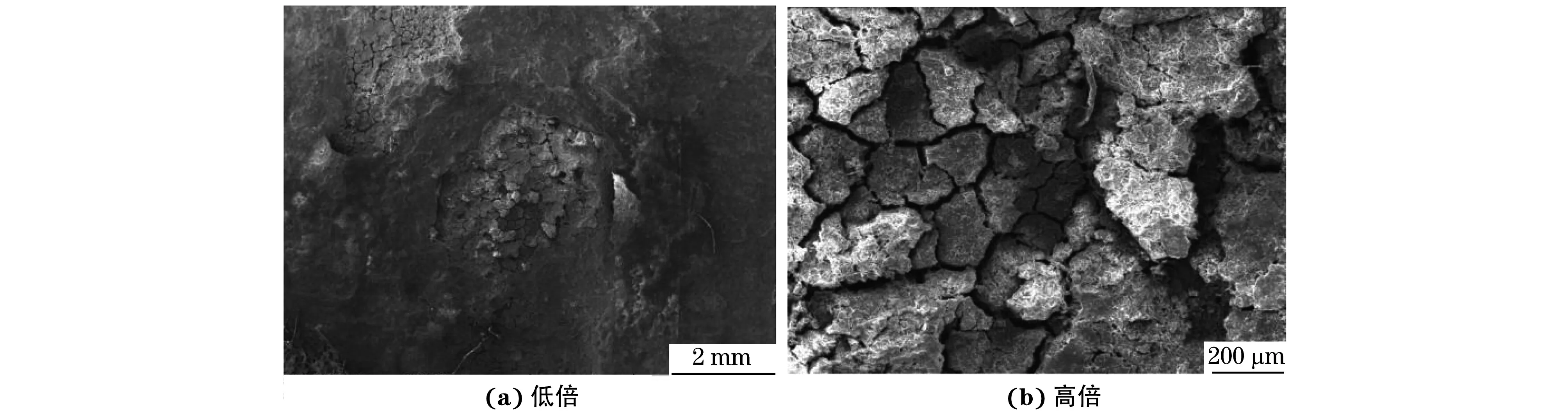

采用TESCAN VEGA II XMH型掃描電子顯微鏡(SEM)對鉆桿外壁腐蝕較嚴重區域點蝕坑的微觀形貌進行觀察。由圖5可以看出,點蝕坑處的大部分腐蝕產物脫落,殘留在坑底處的腐蝕產物呈龜裂狀。

圖5 失效鉆桿外壁點蝕坑微觀形貌Fig.5 Micromorphology of pit on outer wall of failed drill pipe:(a) at low magnification and (b) at high magnification

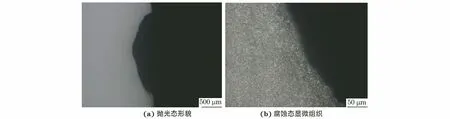

將圖2(b)中沿周向擴展的點蝕坑剖開,經磨制、拋光,用體積分數4%硝酸酒精溶液腐蝕后,在GX51型倒置光學顯微鏡下觀察點蝕坑截面形貌,測得較深點蝕坑的深度約為0.5 mm,直徑約為3 mm。由圖6可以看出,點蝕坑內部殘留的腐蝕產物大部分已經脫落,點蝕坑周圍組織為回火索氏體。采用能譜儀(EDS)對其中一個較深的點蝕坑底部殘留腐蝕產物的微觀成分進行分析,得到腐蝕產物的主要組成元素為鐵、氧、碳元素,同時含有少量的硅、硫、鉻元素。

圖6 失效鉆桿點蝕坑的截面拋光態形貌和腐蝕態顯微組織Fig.6 Section polished morphology (a) and corroded microstructure (b) of pit of failed drill pipe

1.4 裂紋微觀形貌及腐蝕產物物相組成

垂直于圖4(b)點蝕坑底部小裂紋截取金相試樣,經磨制、拋光,用體積分數4%硝酸酒精溶液腐蝕后,在GX51型倒置光學顯微鏡下觀察裂紋的拋光態和截面腐蝕態顯微組織。由圖7可以看出:該點蝕坑深度約為0.20 mm,開口寬度約為0.70 mm,坑底部裂紋深度約為0.55 mm,裂紋開口較大,擴展較平直;裂紋兩側的組織無明顯變化,為回火索氏體,裂紋內部存在黑色腐蝕產物,裂紋尖端較細,呈穿晶分布。

圖7 失效鉆桿點蝕坑底部裂紋處的拋光態形貌以及腐蝕態顯微組織Fig.7 Polished morphology (a) and corroded microstructure (b-c) at crack at bottom of pit of failed drill pipe:(b) low magnificationmicrostructure and (c) high magnification microstructure at crack tip

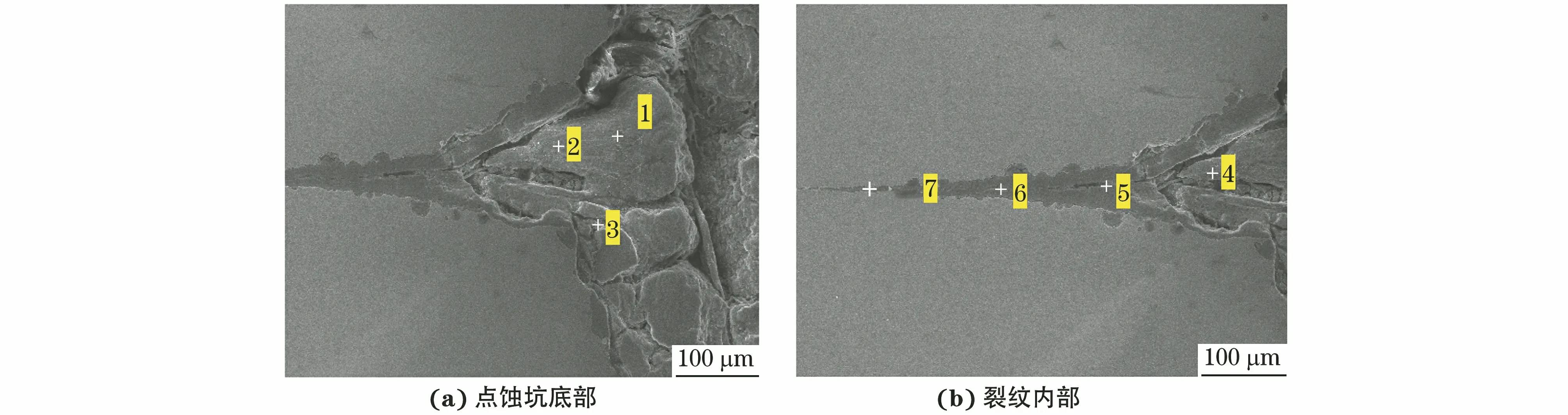

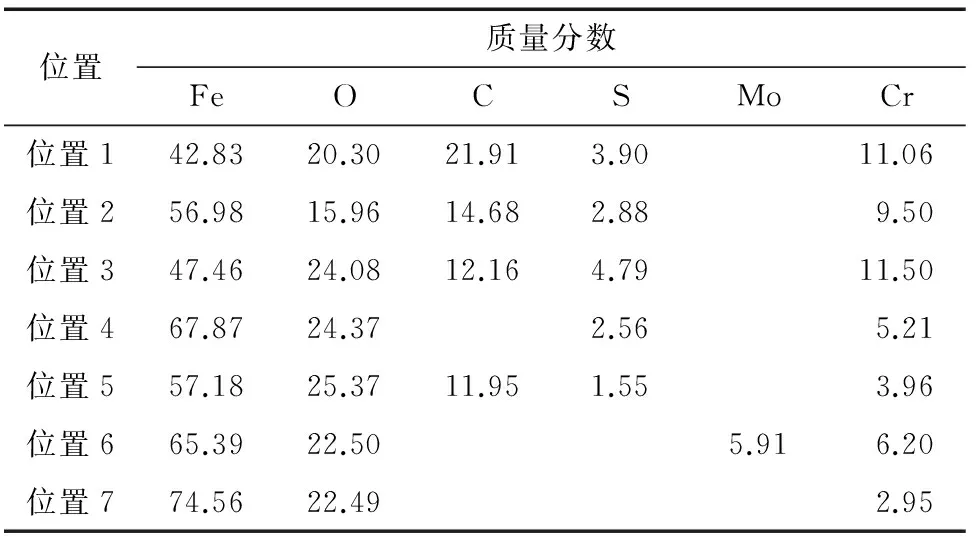

采用能譜儀對點蝕坑底部和裂紋內部的腐蝕產物進行微區成分分析,EDS分析位置見圖8,結果見表2。由圖8和表2可知,點蝕坑坑底和裂紋內部腐蝕產物的主要元素為鐵、氧、碳,同時含有少量硫、鉻、鉬。根據裂紋擴展形態和裂紋內部腐蝕產物的EDS分析結果,可以初步推斷點蝕坑及點蝕坑底部裂紋的形成與氧腐蝕有關。

圖8 失效鉆桿點蝕坑底部及裂紋內部腐蝕產物的EDS分析位置Fig.8 EDS analysis location of corrosion products at pit bottom (a) and inside cracks (b) of failed drill pipe

表2 圖8中不同位置的EDS分析結果

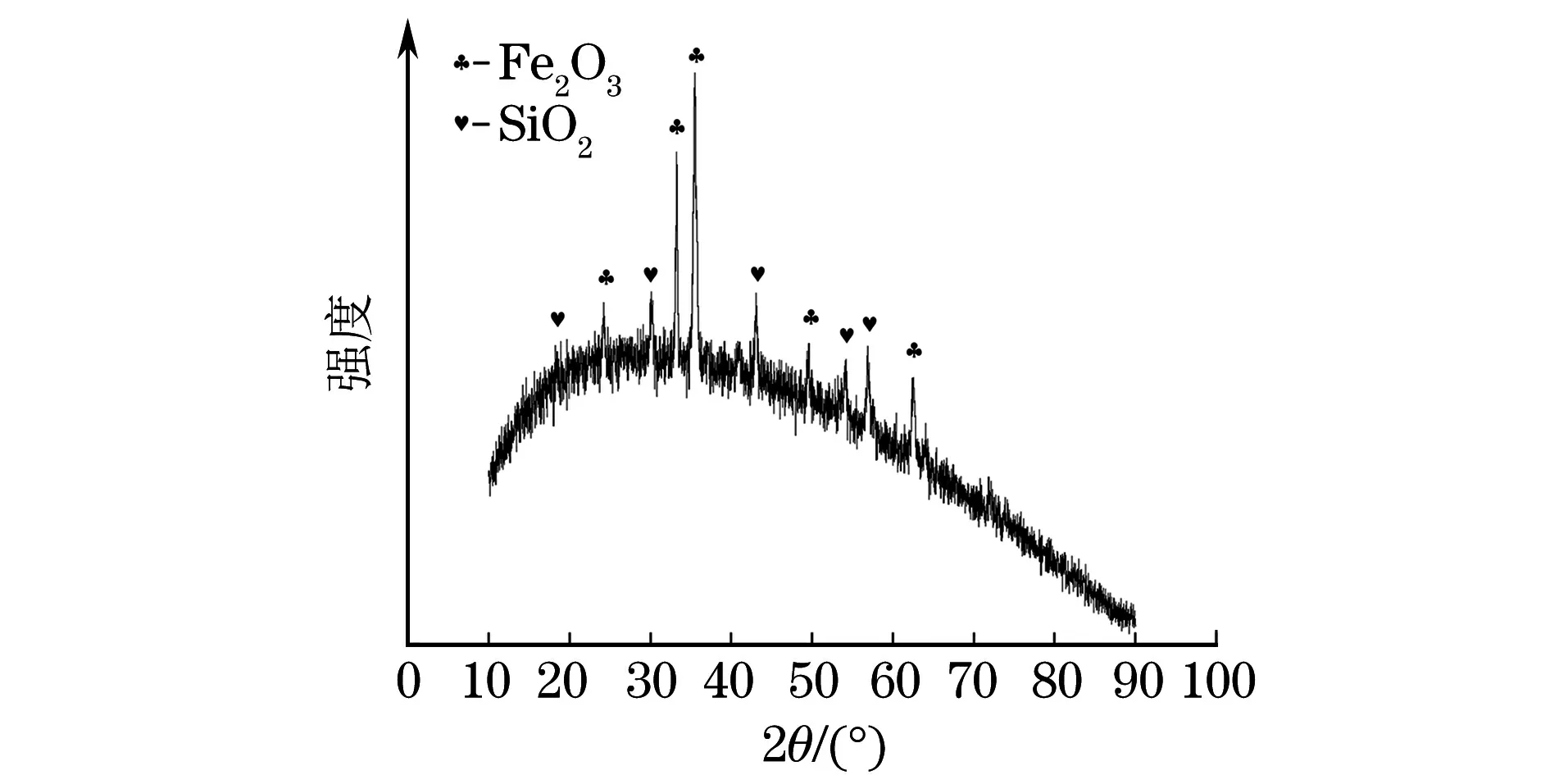

收集失效鉆桿表面點蝕坑底部的腐蝕產物,采用X射線衍射儀(XRD)對其物相組成進行分析,結果見圖9,可知腐蝕產物主要為Fe2O3。

圖9 失效鉆桿表面點蝕坑底部腐蝕產物的XRD譜Fig.9 XRD pattern of corrosion product at pit bottom onsurface of failed drill pipe

1.5 化學成分和力學性能

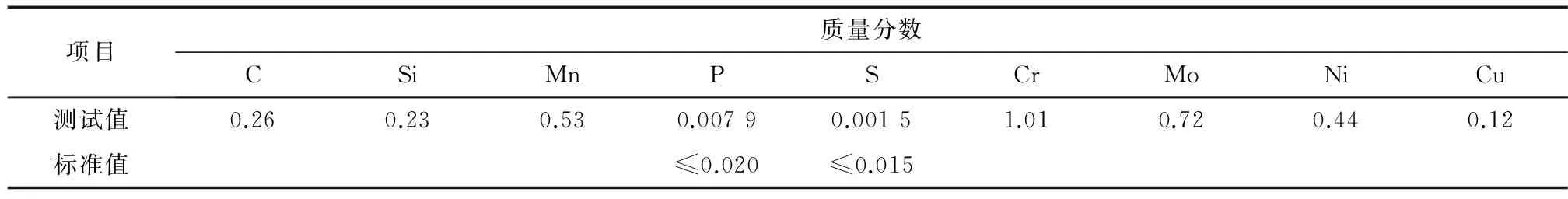

采用ARL 4460 OES型直讀光譜儀對失效鉆桿的化學成分進行分析。由表3可知,失效鉆桿的化學成分符合API Spec 5DP-2020要求。

表3 失效鉆桿的化學成分

在失效鉆桿上截取寬25 mm的板狀拉伸試樣、尺寸為10 mm×7.5 mm×55 mm的V型缺口沖擊試樣。按照ASTM A370-2020采用WAW-600型電液伺服萬能試驗機進行室溫拉伸試驗,按照ASTM E23-2018采用JBN-300型擺錘沖擊試驗機進行20 ℃夏比沖擊試驗。由表4可知,失效鉆桿的力學性能符合API Spec 5DP-2020要求。

表4 失效鉆桿的力學性能

1.6 顯微組織和斷口形貌

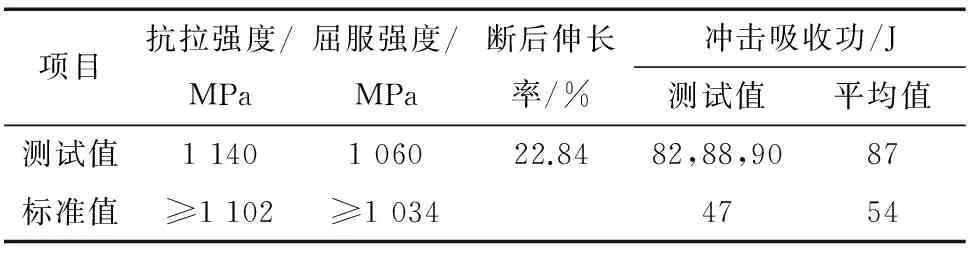

按照GB/T 13298-2015,在失效鉆桿上的刺孔附近截取金相試樣,經磨制、拋光,用體積分數4%硝硝酸酒精溶液腐蝕后,在GX51型倒置光學顯微鏡觀察顯微組織。由圖10可知,失效鉆桿的顯微組織為回火索氏體,晶粒度等級約為9級。按照API Spec 5DP-2020,對鉆桿不同區域的夾雜物進行評級,發現密集點蝕坑部位夾雜物的評價等級為B0,C1.0,D0.5,無點蝕坑部位的夾雜物評價等級為B0,C1.0,D0.5。失效鉆桿的顯微組織和夾雜物均符合訂貨技術協議要求。

圖10 失效鉆桿的顯微組織Fig.10 Microstructure of failed drill pipe

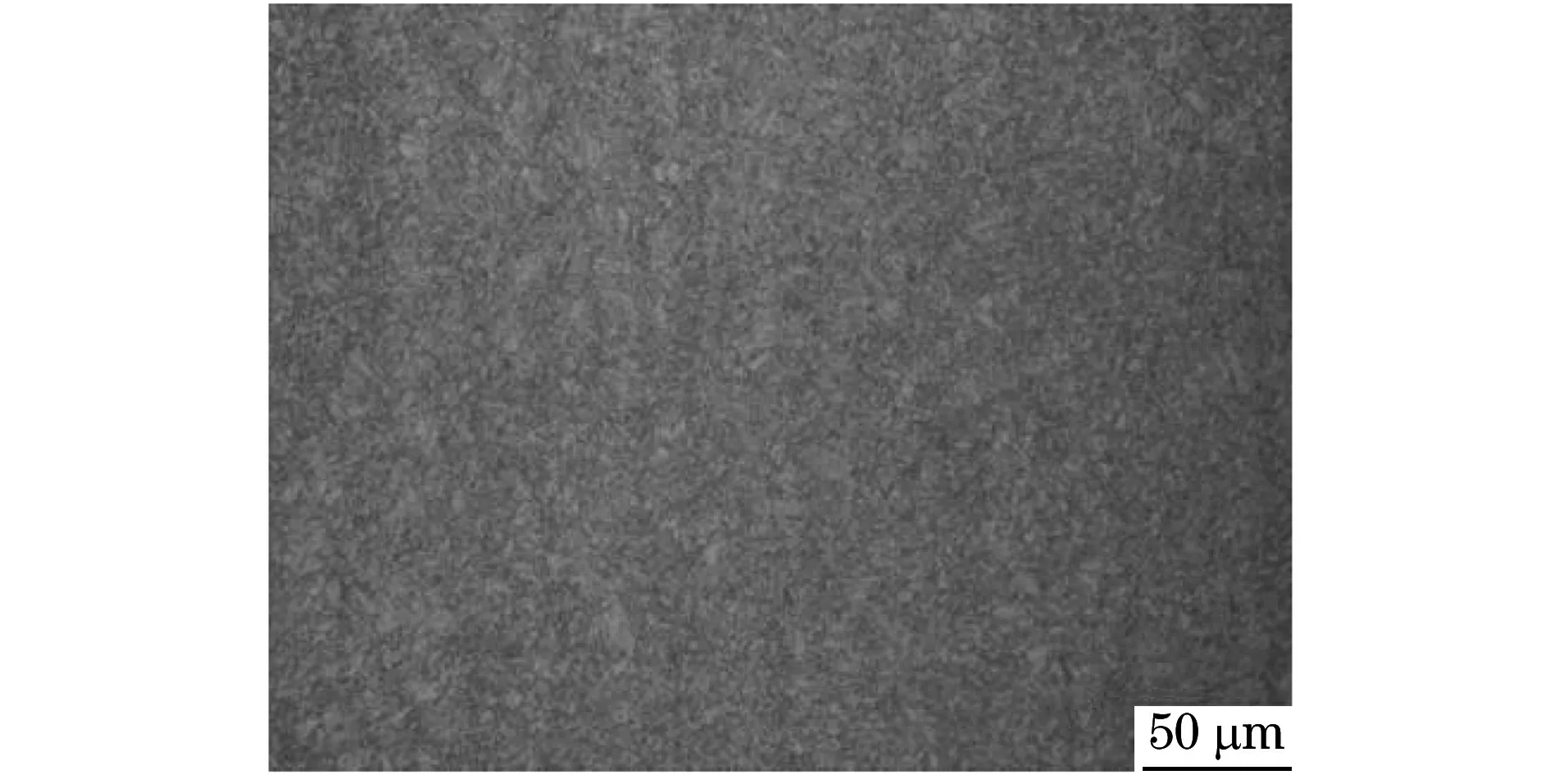

用機械的方式將失效鉆桿沿刺孔處打開后,由圖11(a)可以看出,已經刺穿的部位經過高速泥漿的沖刷作用其表面較光滑,有金屬光澤。采用TESCAN VEGA II XMH型掃描電鏡觀察裂紋擴展尖端的微觀形貌,由圖11(b)可知,在裂紋擴展尖端發現了疲勞輝紋,這說明刺孔的擴展方式為疲勞擴展。

圖11 失效鉆桿沿刺孔打開后的斷口宏觀形貌及裂紋擴展尖端微觀形貌Fig.11 Fracture macromorphology (a) and micromorphology of crack propagation tip (b) of failed drill pipe after opened along prick hole

2 刺穿原因分析

V150高強度鉆桿刺孔距離公接頭端面約650 mm,為鉆桿加厚過渡帶消失區域,同時在距離公接頭400~1 000 mm區域即鉆桿加厚過渡帶區域產生了密集點蝕坑。鉆井過程中所用鉆井液為氯化鉀聚合物水基鉆井液,pH為7.0。根據API 7G-2015,水基泥漿的腐蝕介質有氧、硫化氫、二氧化碳。Cl-、O2、H2S、CO2的復合存在會造成點蝕的出現。失效鉆桿所處的鉆井井深只有1 000多米,泥漿溶解H2S、CO2的概率非常低,點蝕坑底部的腐蝕產物的主要物相為Fe2O3,可以推斷失效鉆桿上出現的點蝕主要是氧腐蝕。在實際應用中,鉆桿中普遍存在著由鉆井液中溶解氧引起的各種形態腐蝕[4-8]。氧來自于大氣,鉆井液循環系統不是密閉的,在鉆井過程中,大氣中的氧通過泥漿池、高壓泥漿槍、泥漿泵等設備在鉆井液的循環過程中溶解在鉆井液中。鉆井液中的溶解氧在鋼質鉆桿表面發生氧腐蝕,具體反應為2Fe + O2+ 2H2O→2Fe2++4OH-。研究[9-11]表明,對氧腐蝕起主導作用的是溶解氧濃度、pH、溫度、Cl-濃度、壓力,而鉆桿的材料影響較小。當泥漿中含氧腐蝕介質在鉆桿壁停留時間較長時,會使鉆桿發生嚴重點腐蝕;在鉆桿起出井后,表面附著的泥漿未及時清洗干凈或者未經清洗而堆放時,空氣中的氧會逐漸進入鉆桿表面殘留的泥漿中,形成垢下腐蝕[12-13]。研究[14-15]表明,當泥漿pH 由7.0提高到10.0時,S135鉆桿的腐蝕速率顯著下降。

失效鉆桿的力學性能、化學成分符合API Spec 5DP-2020和訂貨技術協議要求;點蝕坑底部的組織為回火索氏體,無異常組織存在,且點蝕坑周圍無異常的夾雜物存在。現場調研表明,該井鉆至800 m后發生了嚴重的跳鉆現象,鉆進速度緩慢,這使得氧有充分的時間和鉆桿外壁反應,同時鉆井液為氯化鉀聚合物水基鉆井液,pH為7.0,其Cl-質量分數約為3.0%,這些條件均有利于提高氧腐蝕速率。鉆桿加厚過渡帶區域是鉆桿的薄弱環節,該區域存在應力集中現象,在鉆井過程中該區域的應力水平高于其他區域,導致該區域更易發生點蝕。因此在鉆桿加厚過渡帶區域形成了較密集的點蝕坑。

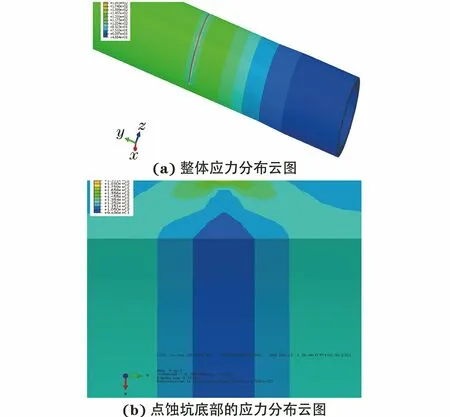

鉆桿加厚過渡帶區域的點蝕坑形成后,會在點蝕坑底部產生應力集中,周向的連成一片的點蝕坑會疊加這種應力集中效果,從而極易在點蝕坑底部形成小裂紋。當這種連續分布的周向點蝕坑出現在應力集中程度更高的加厚過渡帶消失處,其點蝕坑底部會優先萌生裂紋并擴展形成刺孔,這也就解釋了刺孔位于過渡帶消失處的原因。采用有限元分析軟件Ansys 對連續分布的周向點蝕坑處的應力進行有限元模擬,在建立好的規格為φ149.2 mm×9.65 mm的V150高強度鉆桿模型上加厚過渡帶消失處添加點蝕坑,坑深約1.5 mm,直徑約3.0 mm,對靠近接頭一側的位移進行約束,模擬實際井況加載45 t的拉力,模擬結果如圖12所示,發現在周向點蝕坑底部存在應力集中效應,應力集中系數為1.6。研究[16]發現,當鉆桿表面缺陷對應的應力集中系數大于1.36時,鉆桿在實際工況條件下的腐蝕疲勞壽命會大幅度降低。有限元模擬結果表明,在鉆桿加厚過渡帶消失處增加點蝕坑后,雖然點蝕坑底部產生應力集中,但其應力約為鉆桿額定最小屈服強度的1/5左右,不足以在短時間內萌生裂紋。在以往的分析案例中僅有當淺定向井和大位移井的鉆桿在通過造斜段時,會在短時間內出現疲勞裂紋和刺穿現象[17-18],而該鉆桿的累計純鉆時間約300 h,發生刺穿時井深僅有1 150 m,且位于直井段,可知該條件下鉆桿出現刺穿的現象非常少見。在井場調研時發現,失效鉆桿在800~1 150 m井段出現的跳鉆較嚴重,鉆進速度緩慢。分析可知,失效鉆桿刺穿的原因包括2個方面:一方面,在跳鉆工況下,鉆桿在縱向方向上做周期性振動,會出現較大的周期性瞬時動態載荷,失效鉆桿加厚過渡帶消失處點蝕坑底部的應力集中效應也在動態載荷作用下產生周期性變化,在應力較大的某一瞬間疲勞裂紋在短時間內萌生;另一方面,在跳鉆工況下鉆桿發生了共振現象,疲勞裂紋極易在鉆桿加厚過渡帶消失處點蝕坑的部位萌生,并且迅速擴展形成刺孔[19-21],因此失效鉆桿刺孔裂紋擴展尖端出現了明顯的疲勞輝紋形貌。

圖12 模擬得到含有周向點蝕坑的鉆桿在拉伸載荷下的應力分布云圖Fig.12 Simulated stress distribution contour of drill pipe containing circumferential pit under tensile load:(a) overall stress distribution contour and (b) stress distribution contour of pit bottom

3 結 論

(1) V150高強度鉆桿刺穿是由腐蝕疲勞造成的。鉆井液存在溶解氧和一定含量Cl-,且pH較低,鉆桿加厚過渡帶區域因應力集中而發生嚴重氧腐蝕,并形成周向分布的密集點蝕坑;頻繁跳鉆導致鉆桿加厚過渡帶消失處點蝕坑底部的較大應力集中效應產生周期性變化,并使得鉆桿發生了共振現象,從而加速該處點蝕坑底部疲勞裂紋的萌生和擴展,最終導致鉆桿刺穿失效。

(2) 為避免類似事故的發生,建議優化鉆具組合,在鉆頭上方添加減震器和雙穩定器的組合來有效降低鉆桿跳鉆概率,以降低周期性的動態載荷對點蝕坑底部疲勞裂紋萌生的促進作用。