采空側巷道支護技術的研究與應用

牛棟

(華陽新材料科技集團有限公司,山西 陽泉 045000)

0 引 言

采煤過程中采空側巷道受開采深度、采高、預留煤柱及上一工作面采動的影響,礦壓顯現強烈,圍巖劣化明顯,不能保證頂板支護強度及人員作業安全。目前,國內外針對此類問題處理辦法是工作面水力切頂卸壓、加強支護、加快巷道維護等。本文以景福煤礦15101 綜采工作面為例,介紹采用優化加強支護、順槽超前作業、強化組織管理等措施保障工作面正常推進。

1 工程概況

景福煤礦15101 綜采工作面進風順槽為礦井投產后首個采空側巷道,進入采空側巷道后,受上一工作面動壓傳遞的影響,進風順槽超前支護范圍內頂板破碎下沉嚴重,礦壓顯現強烈,主要表現在以下方面。

(1) 巷道變形嚴重。

進風順槽原斷面凈寬5.0 m,凈高3.9 m,工作面安裝回采前已對進風順槽進行全長起底、開幫作業。但工作面推進受采空側動壓影響,采線前200 m,巷道凈寬不足3.5 m,凈高不足2.5 m。

(2) 影響礦井正常生產組織。

進入采空側巷道后,進風順槽內由于轉載機兩側單體間距大(最小2 m,推移油缸處2.7 m),頂板支護強度不足,受采空側動壓與工作面采動壓力傳遞影響,轉載機上方頂板率先破碎泄壓,形成應力集中帶,受限于礦井提升能力,工作面推進速度有限,頂板持續破碎下沉及底鼓變形速率遠大于工作面推進速率,導致轉載機與端頭支架壓死,加之挑頂作業難打大、風險高,只能對轉載機與端頭支架下整體起底作業,工作面被迫停產。

(3) 單體柱損壞率高。

15201 工作面進入采空側巷道后,因煤柱幫側煤體受采壓后煤體酥軟,開幫后極易垮落,超前開幫支設架棚一段時間后,煤柱幫側煤體受壓,對單體柱形成水平擠壓,造成單體柱柱腿發生位移,大幅增加了傾倒和柱身折斷的概率,不能保證頂板支護強度及人員作業安全。

(4) 無法保障安全作業。

受采空側動壓傳遞與超前支護范圍內支護強度不足的影響,進風順槽超前支護范圍內頂板破碎下沉嚴重、礦壓顯現強烈,導致安全通道不暢通、作業空間狹小、工人作業環境差、勞動強度大、安全系數低、工傷事故高發等一系列問題,嚴重威脅煤礦生產安全。

2 技術手段

2.1 優化加強支護

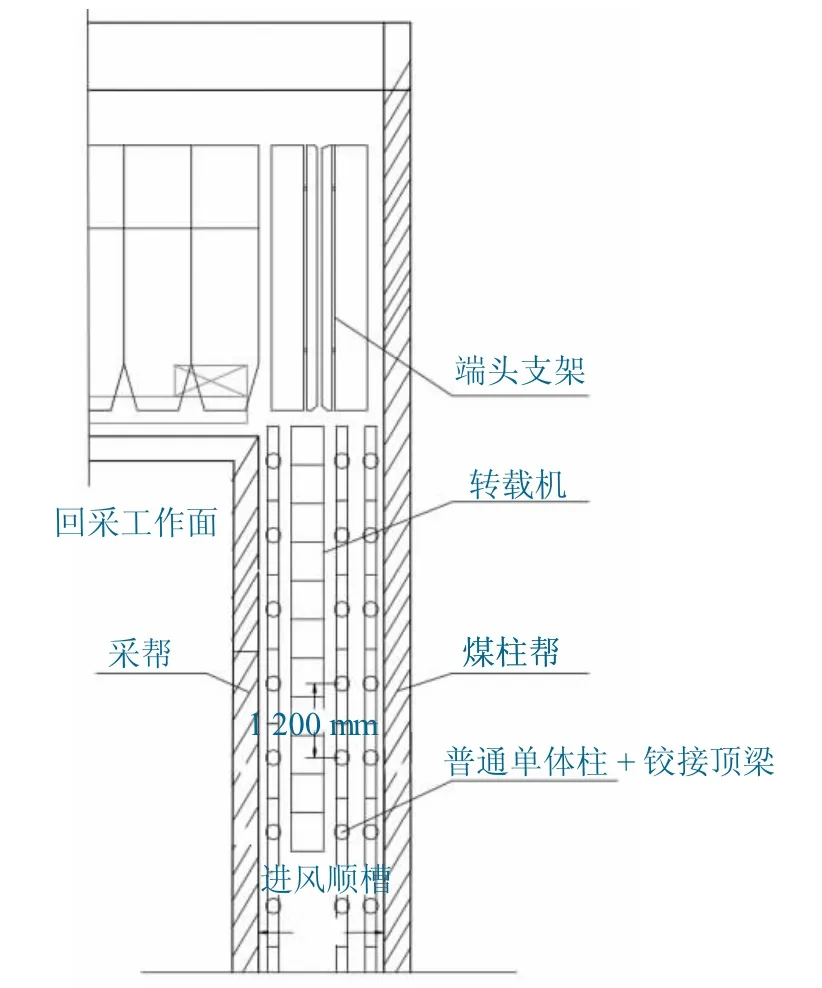

原支護采用普通單體柱配合1 200 mm 長鉸接頂梁三路順巷抬棚支護,超前支護距離80 m,如圖1 所示。

圖1 15101 綜采工作面進風順槽原支護方式Fig.1 Original support mode of air inlet passage in 15101 fully mechanized mining face

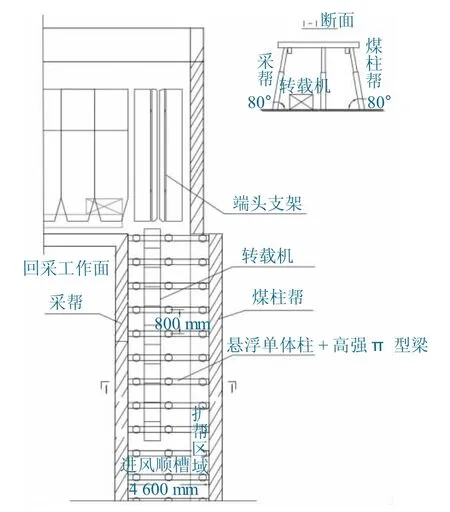

根據巷道實際情況,對原支護方式進行優化改進。采用4.6 m 長高強π 型梁加DW3.5 m 懸浮單體柱架棚(梁方向與工作面方向平行) 支護,一梁三柱支護,棚距由1 200 mm 調整為800 mm(頂板破碎、構造帶500 mm),同時加大超前支護距離,采線向外不少于100 m。

超前支護段抬棚作業時靠近兩幫單體柱帶岔角支設,底角為80°,同時對π 型梁進行改裝,在距頂梁兩段末端位置加裝兩節卡箍,規格同頂梁,長度100 mm。之后在單體柱柱頭與π 型梁連接處加防滑墊,并用14 號雙股鐵絲與頂網連接設防倒措施,煤柱幫開幫掛網后采用半圓木背實楔緊。

15101 綜采工作面進風順槽改進后的支護方式如圖2 所示。

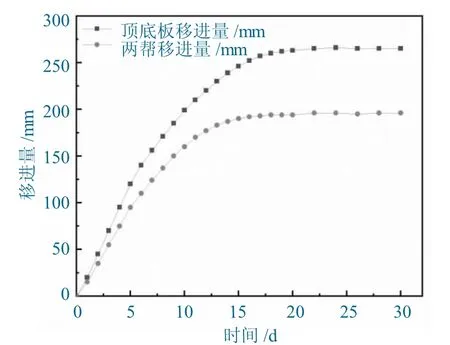

圖2 1 號測站巷道表面位移Fig.2 Roadway surface displacement of No.1 station

圖2 15101 綜采工作面進風順槽改進后支護方式Fig.2 Supporting method after improvement of air inlet passage in 15101 fully mechanized mining face

2.2 超前補強支護

進風順槽頂板原支護為全錨索布置,規格為φ21.6 mm×6 300 mm 與φ21.6 mm×9 300 mmm 錨索間隔布置,間距均為800 mm,排距為900 mm。

現根據實際情況,在工作面進入采空側巷道前,沿進風順槽方向全長頂板補強支護,每兩排中間補打3 根加強錨索,錨索規格為φ21.6 mm×9 300 mm,配套300 mm×300 mm 鋼托盤。

2.3 多點超前作業

(1) 超前擴幫。首先從轉載機機頭煤柱幫開始隨工作面推進向大巷方向開幫,一次擴幫范圍長×深=4 000 mm×1 200 mm,高度不低于3.5 m,擴幫后巷寬不低于4.6 m,之后將多余長錨桿、錨索多余部分用錨索切割器截割掉,幫網順巷鋪掛,后用半圓木在單體柱與網間背實。其次從煤柱側1號端頭支架前方開始,一次擴幫范圍長×深=4 000 mm×600 mm,擴幫后保障端頭支架與煤柱距離不低于0.8 m,保障安全通道與便于人員操作設備。

(2) 超前起底作業。首先從轉載機機頭隨工作面推進向大巷方向起底,一次起底底面積為長×寬=4 600 mm×3 500 mm,挖底深度要保證后巷高不低于3.5 m。挖底采用分層臥底施工,上分層下臥700 mm 超前下分層5~10 m 施工,下分層保證挖底施工后巷高不低于3.5 m。其次從端頭支架前兩側立柱柱窩位置開始,挖底面積為800 mm×500 mm,挖底后確保底板與端頭架底座面在同一平面。

2.4 強化組織管理

一是針對專業化隊組制定嚴格的工作面過采空側巷道管理制度;二是成立專業工程隊,超前支護起底作業,各專業班組的工種固定,任務單一,責任明確,提高作業效率。

3 優化效果

采取以上措施后,圍巖變形速率有效控制,巷道斷面得以保障,單體柱損壞率大幅降低,按年均推進800 m 計,全年節約1 000 根單體柱。

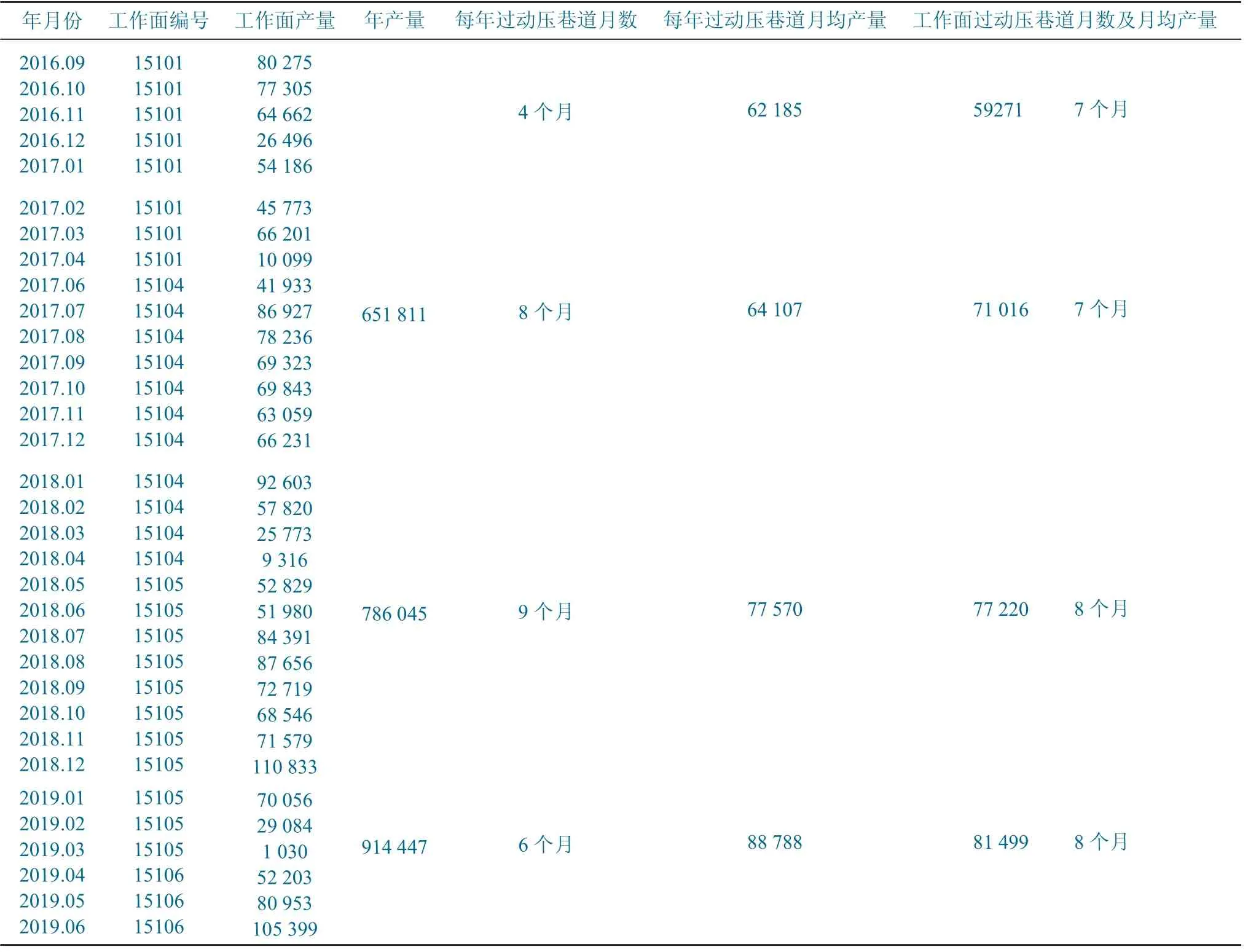

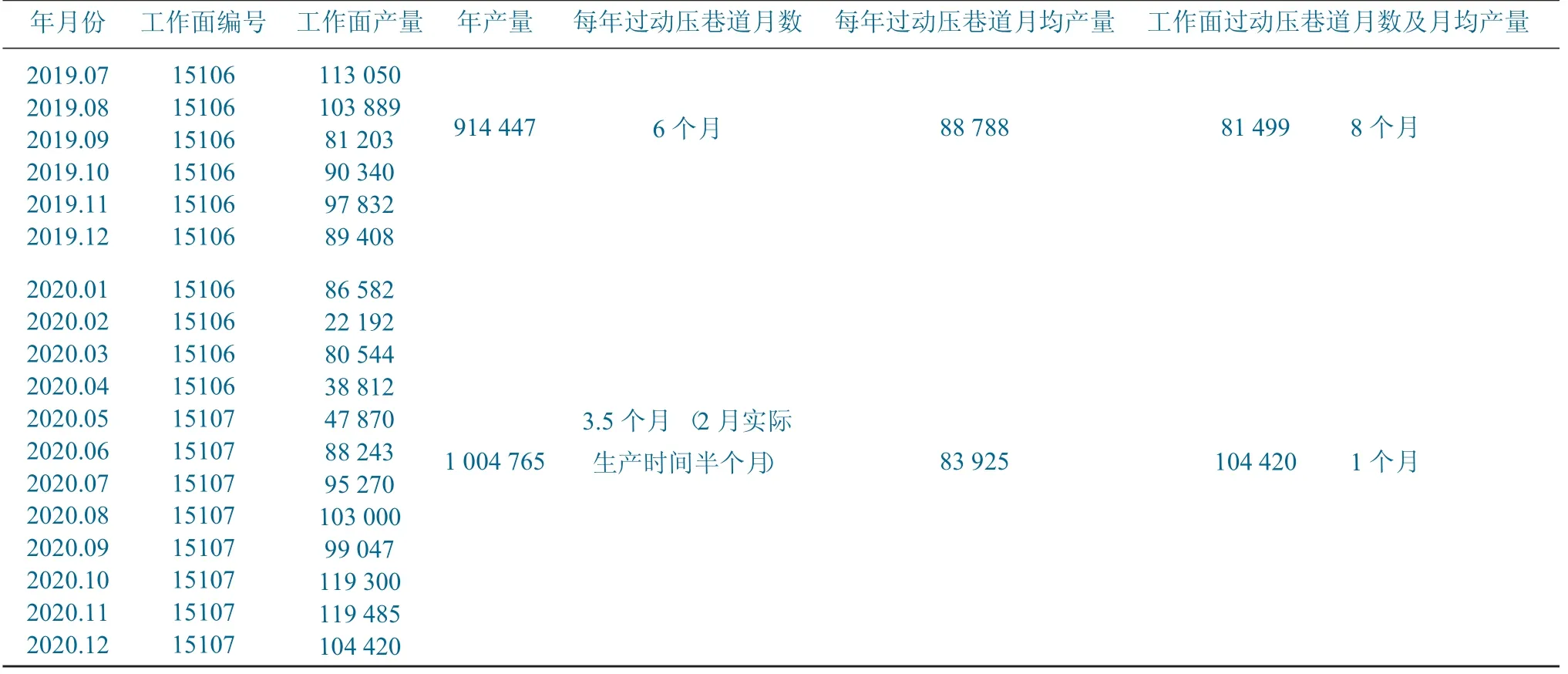

采空側巷道內作業環境得到改善,保證了礦井的正常生產,減輕了人員勞動強度,工作面產量逐年提升。試驗運行階段工作面每年過采空側巷道期間月均產量62 185~64 107 t。隨著優化改進措施的逐步實施,工作面每年過采空側巷道期間月均產量顯著增加,見表1。

表1 景福煤礦近5 年采煤工作面過采空側巷道產量統計分析Table 1 Statistical analysis on output of overhead side roadway in coal face of Jingfu Coal Mine in recent 5 years

2018 年增長至77 570 t,2019 年88788 t,2020 年83925 t,2021 年預計在90 000 t/月上下;單個工作面過采空側巷道月均產量由15101 工作面的59 271 t,增長至15104 工作面71 016 t,15105工作面77 220 t,15106 工作面81 499 t,15107 工作面月均產量預計85 000 t。

續表

4 結 論

(1) 針對景福煤礦15101 綜采工作面采空側巷道受開采深度、采高、預留煤柱及上一工作面采動的影響,礦壓顯現強烈,圍巖劣化明顯引起的一系列問題,采用優化加強支護、順槽超前作業、強化組織管理等改進措施。這些措施逐步實施后,采煤工作面采空側巷道內作業環境大幅改善,作業空間得以保障,單體柱損壞率大幅降低,減輕了人員勞動強度,安全通道暢通,保證了礦井的正常安全生產,工作面產量顯著提升。

(2) 景福煤礦過采空側巷道的一套體系辦法,是在生產過程中一次次試驗總結完善出來的,為類似礦井采用采區前進式開采順序、工作面鄰面搬家、采空側巷道治理方面供了技術經驗,尤其是相關基建礦井轉入生產礦井初期,有借鑒參考價值。