煤粉噸袋自動拆包裝置的工藝設計與試驗研究

何 海 軍

(中煤科工清潔能源股份有限公司,北京 100013)

0 引 言

近年,工業煤粉鍋爐逐漸被市場所認可,煤粉多采用集中制備、遠程運輸的方式,通過罐車可滿足煤粉運輸過程中的密閉清潔要求,但隨著運輸距離增加,運輸成本已逐漸成為影響工業煤粉鍋爐產業推廣的因素之一[1-3]。隨著噸袋拆包技術的發展與成熟,噸袋拆包裝置在石油、化工、塑料、碳黑、礦業、食品添加劑、水泥等行業中廣泛使用[4]。為提高運行效益,降低燃料運輸成本,解決用戶的實際燃料需求問題,噸袋拆包裝置將成為突破工業煤粉鍋爐發展瓶頸的重要技術措施之一。

噸袋拆包裝置是1種非標設備,主要用于1 000 kg左右的大袋物料(也叫噸袋)拆包工作。噸袋拆包方式主要有人工拆袋、電熱熔融自動拆包、十字刀自動拆包和電動刀盤自動切割技術,噸袋起吊均通過電動葫蘆實現,人工拆袋在露天條件下操作,揚塵問題嚴重;而自動拆包能夠在密閉空間完成,減少粉塵污染[5-8]。為了不破壞噸袋,實現其重復使用,張贊[9]設計了通過框架、上托盤、下托盤和旋轉驅動,將粉體傾倒于下料斗中的噸袋拆包裝置,但其僅適用于入料口為全敞口的普通噸袋,且拆包速度低。袁為新[10]對小型袋的拆包裝置和拆包過程作了詳細分析[10],馬佳和封冰[11-12]通過電鋸主動切割方式、三刀強振拆方式和模塊化方法小型拆包方式等實現自動拆包,但會殘留少量物料,且存在揚塵問題[11-12]。為了解決揚塵問題,拆包機采用四周密封和增設除塵裝置,配合螺旋輸送機輸送粉體[13-14],通過輸送轉向裝置能夠提高噸包袋輸送線包裝定量值和包裝能力[15],從而實現自動拆包和輸送。

基于以上學者對粉體拆包裝置的研究,針對煤粉長距離運輸成本和安全問題,筆者提出了十字刀自動拆包和全敞口自動解袋2種煤粉噸袋自動拆包工藝方案,并搭建了煤粉噸袋拆包裝置試驗臺,分析對比了2種自動拆包裝置的性能及技術特點。

1 煤粉噸袋拆包裝置工藝

1.1 噸袋結構

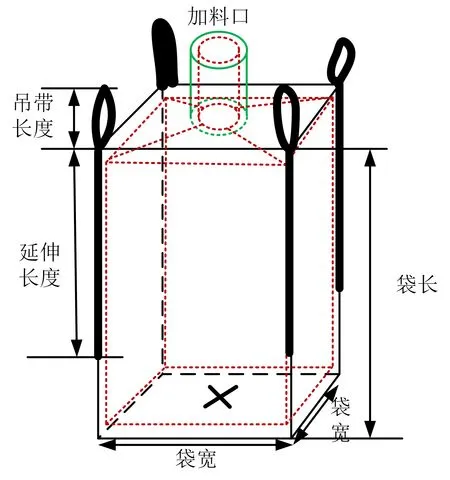

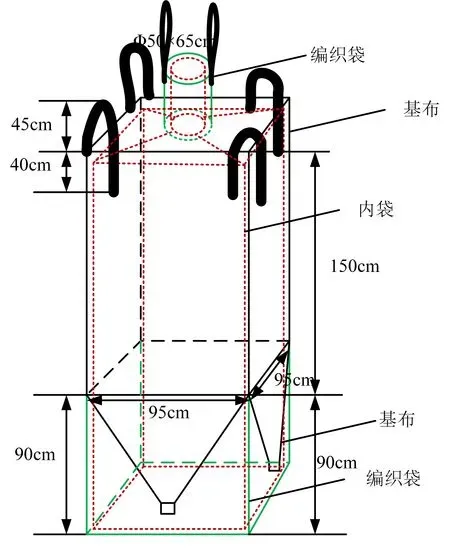

噸袋分類多種多樣,根據形狀可分為圓形和方形2種;根據出料口可分為平底、小口和全敞口3種;根據起吊方式可分為側吊、角吊和兜底3種;此外還有平布、雙經布、拉筋、涂膜、覆膜、單層袋、多層袋等,雖有國家標準(GB/T 10454—2000)規定了噸袋結構,但仍難以完全涵蓋噸袋的所有結構,噸袋的具體結構如圖1所示。

圖1 噸袋的具體結構示意Fig.1 Structure diagram of ton bags

運輸過程中,結合車輛尺寸和運輸要求,煤粉噸袋采用長0.95 m×寬0.95 m×高1.5 m(圓形噸袋直徑0.95 m,方形噸袋邊長0.95 m)規格,能夠實現單車運送量最大,而該規格尺寸的噸袋在行業內應用也較多。方形噸袋較圓形噸袋空間利用率更高;但圓形噸袋縫制難度略高于方形噸袋,導致其價格高于方形噸袋。

綜合上述因素,為增加車輛單次煤粉運輸量并考慮噸袋采購成本,方形噸袋更加適合煤粉運輸,較圓形噸袋更具優勢。

1.2 噸袋形式

噸袋形式分為3種:普通噸袋、鍍膜噸袋和內襯噸袋。普通噸袋不具備防潮和隔絕空氣能力,不適合裝載煤粉。內襯噸袋是在普通噸袋的內部新增圓形聚乙烯膜(直徑大于噸袋邊長),內膜厚度可以調節,其防潮和隔絕空氣性能最好,能夠有效防止煤粉在存儲和運輸過程中發生自燃。鍍膜噸袋材質通過熱壓工藝在噸袋表面鍍一層聚乙烯膜,厚度小于內襯噸袋內膜,其防潮和隔絕空氣性能介于普通噸袋和內襯噸袋之間。

長距離運輸和長時間存儲過程中,煤粉極易發生自燃,必須絕對隔絕空氣,基于此,內襯噸袋是煤粉運輸和存儲的首要選擇。

1.3 拆包方案

針對煤粉細度低、流動性相對較差、休止角較高、易燃易爆等特性,可通過機械方式將噸袋內粉體全部卸出,但該方式必須解決揚塵、拆包速率和運行穩定等問題,筆者提出了2種拆包方案:分別為十字刀自動拆包和全敞口自動解袋,并進行拆包裝置的設計優化和試驗驗證,對比分析2種拆包方案的特點。

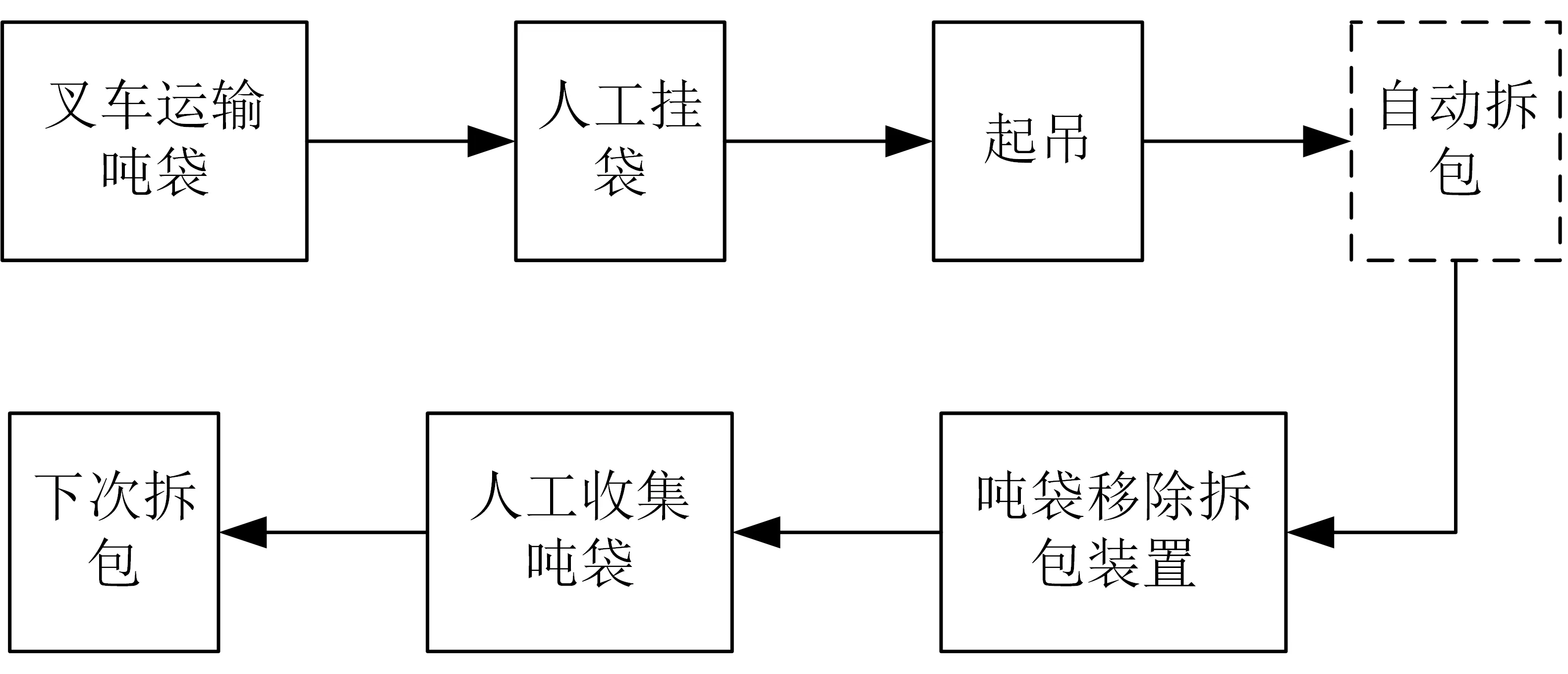

根據十字刀自動拆包和全敞口自動解袋2種拆包方案,煤粉噸袋到廠后,將煤粉送至煤粉塔內的工藝流程如圖2和圖3所示。

圖2 十字刀自動拆包工藝流程Fig.2 Flow chart of automatic unpacking process of cross knife

圖3 全敞口自動解袋工藝流程Fig.3 Process flow chart of fully open automatic bag unpacking

十字刀自動拆包過程中掛袋和收集噸袋工藝需由人工完成,其他工藝全部由機械實現,自動化程度高;而全敞口自動解袋過程中,除掛袋和收集噸袋需人工完成外,夾繩工藝也需人工,自動化程度略低于十字刀自動拆包,但其拆包速率高于十字刀自動拆包。

2 煤粉噸袋拆包裝置方案設計

2.1 整體設計

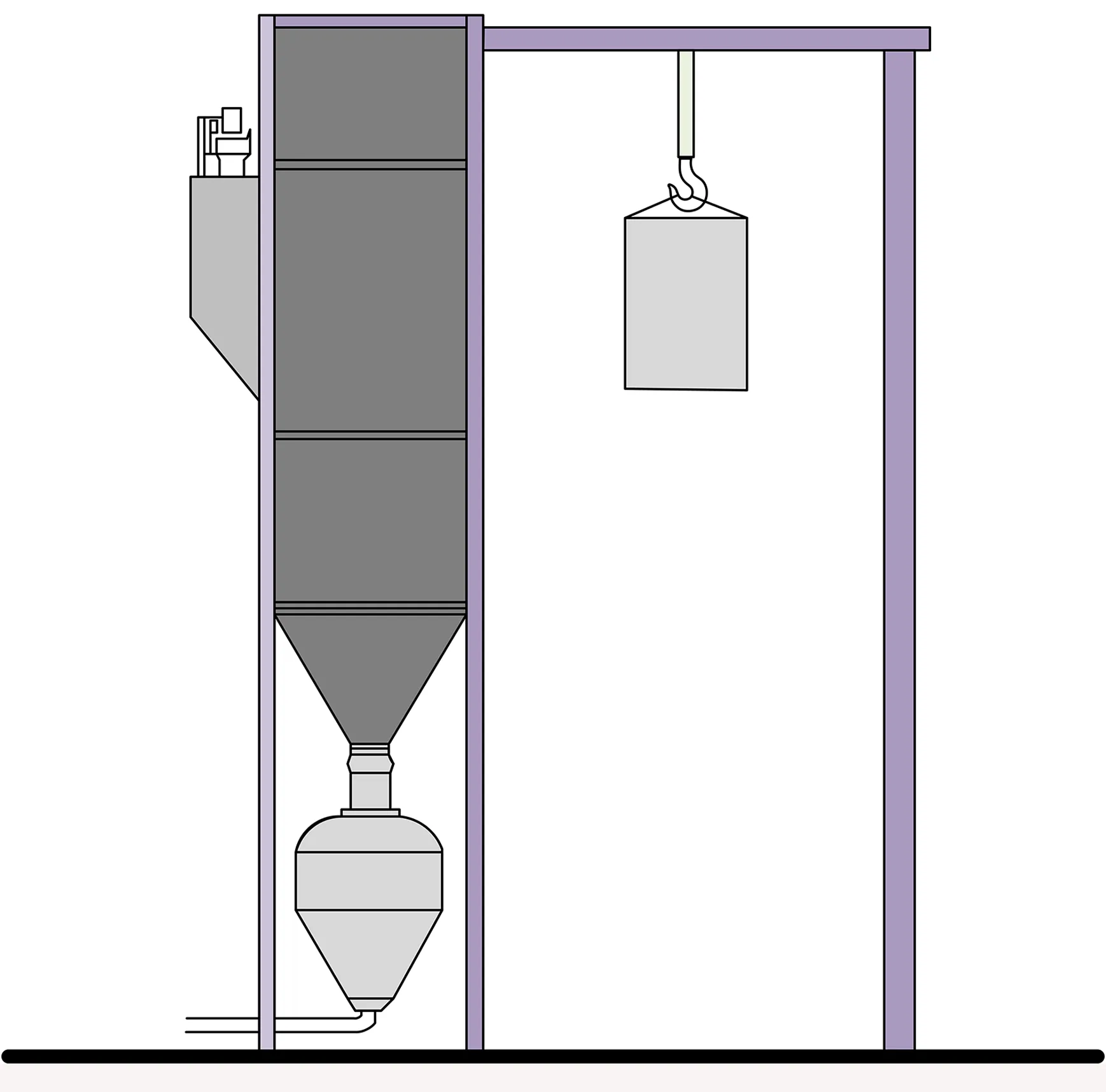

噸袋拆包裝置整體尺寸長2 m×寬2 m×高9 m,選擇倉泵式正壓輸送系統。噸袋拆包裝置整體布置如圖4所示。

圖4 噸袋拆包裝置整體布置Fig.4 Overall layout of the ton bag unpacking device

工作過程中,煤粉噸袋由電動葫蘆吊起后,送到拆包裝置箱體內,在全密閉環境下完成粉體卸料,且箱體內增設除塵器,解決粉塵外溢問題。同時拆包裝置設置有自動拍打裝置,減少噸袋外表面附著的粉塵。整個過程均為自動化和一鍵式操作(除掛袋、夾繩和取袋),通過光電感應開關和代碼編程實現自動控制。

2.2 拆包方式

2.2.1十字刀自動拆包

在噸袋拆包裝置箱體內裝設十字刀具,噸袋選用方形平底內襯袋,拆包過程基本實現自動化操作,平底袋結構如圖5所示。

圖5 平底袋結構Fig.5 Structure diagram of flat bottom bag

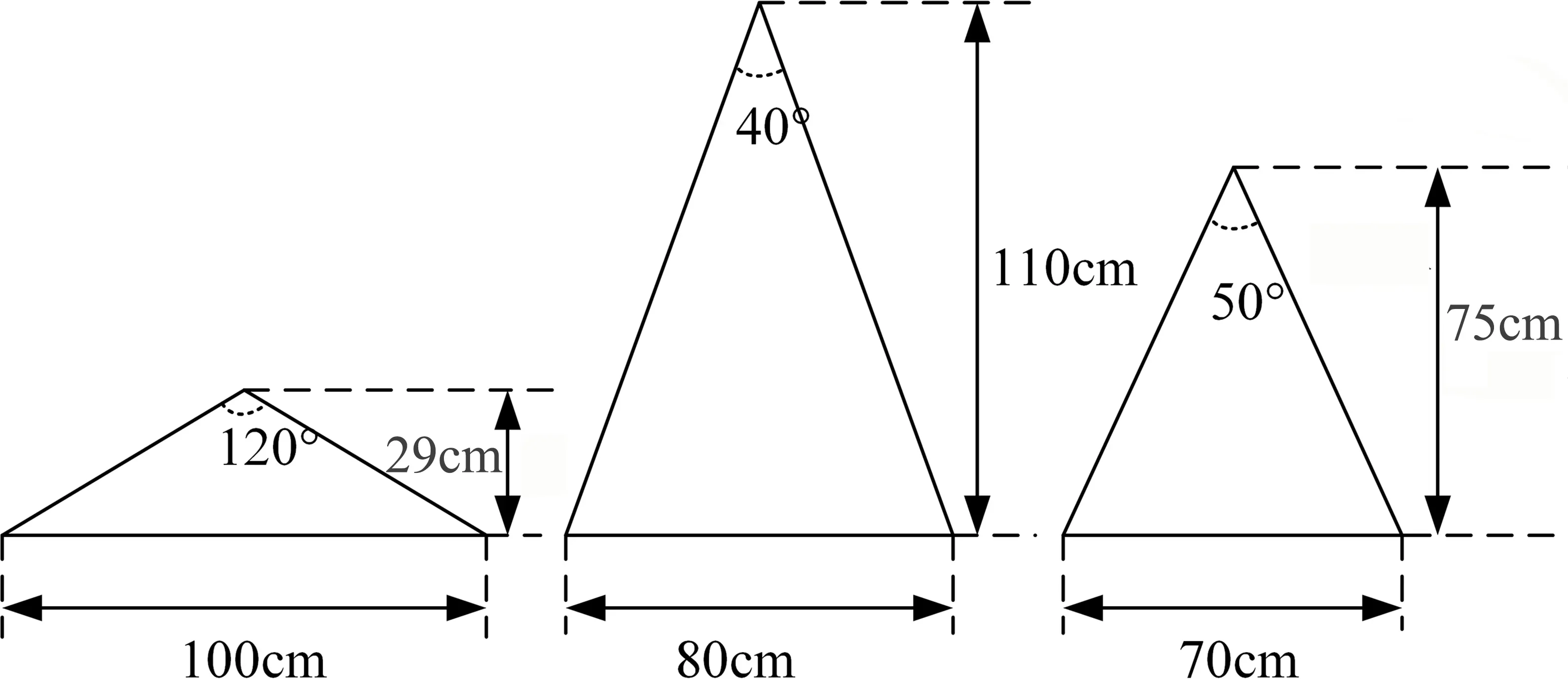

十字刀具選用合金鋼材質,能夠克服十字刀具的磨損和斷裂問題,針對拆包裝置和噸袋尺寸,提出3種十字刀具,如圖6所示。

圖6 3種尺寸十字刀具平面Fig.6 Plan view of three sizes of cross cutters

2.2.2全敞口自動解袋

噸袋采用方形全敞口內襯袋,解袋由機器手自動完成。噸袋卸料無死角,煤粉可全部快速落下,拆包過程基本實現自動控制,系統操作穩定,全敞口袋結構如圖7所示。

圖7 全敞口袋結構Fig.7 Structure diagram of full open pocket

噸袋經電動葫蘆吊起后即開啟橫向移動,到達拆包裝置前門時采取人工夾繩,使噸袋進入拆包裝置箱體后,拆包裝置前門自動關閉,啟動卷揚機,快速解開尼龍繩,煤粉全部下落,卷揚機反轉,機械手原位,拆包結束。全敞口自動解袋流程如圖8所示。

圖8 全敞口自動解袋流程Fig.8 Flowchart of automatic unpacking with full opening

3 噸袋拆包裝置試驗結果及分析

通過調整噸袋拆包裝置的拆包結構,完成十字刀自動拆包裝置和全敞口自動解袋裝置的現場試驗研究,噸袋拆包裝置樣機如圖9所示。

圖9 噸袋拆包裝置樣機外觀Fig.9 Appearance of the prototype of the ton bag unpacking device

3.1 十字刀自動拆包試驗

十字刀自動拆包試驗全部采用方形平底內襯袋結構形式,尺寸:長為0.95 m×寬0.95 m×高1.5 m,平底袋實物如圖10所示。

圖10 平底袋實物Fig.10 Physical map of flat bottom bag

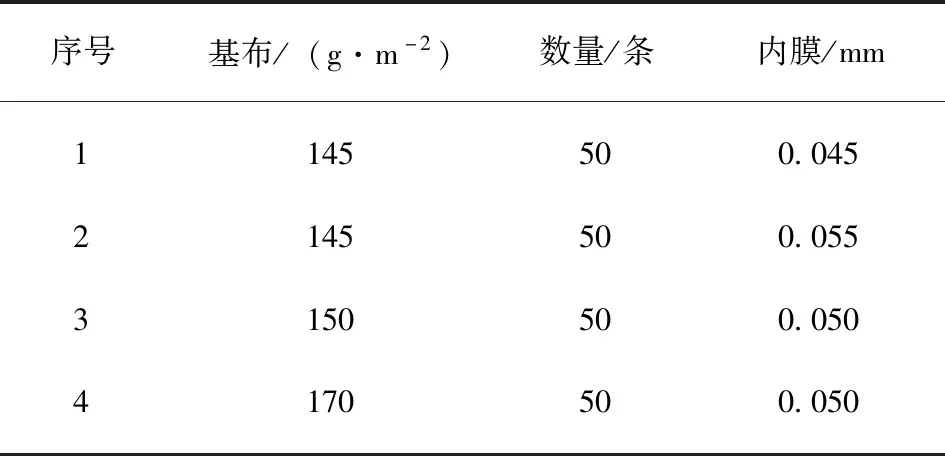

為實際模擬拆包情況,試驗現場采購煤粉3 t,煤粉重復循環試驗,試驗共拆平底袋200條,平底袋參數見表1。

表1 平底袋噸袋參數表Table 1 Parameter table of flat bottom bag ton bag

通過現場十字刀自動拆包試驗,對比不同厚度的平底袋基布和內膜使用情況,分析十字刀自動拆包試驗效果,得到結果如下:

(1)十字刀自動拆包工藝可行,基本能夠實現自動化操作,現場環境良好。

(2)平底袋基布選用145 g/m2、150 g/m2和170 g/m2均可達到十字刀自動拆包的強度要求,未出現基布破損情況。

(3)煤粉下落過程中,對噸袋四周產生摩擦力,易損壞內膜。內膜厚度為0.045 mm時破損情況較多;而內膜厚度為0.05 mm和0.055 mm時基本未發生內膜破損情況,因而建議內膜厚度不小于0.05 mm。

(4)煤粉中易出現基布和內膜碎屑,需增設過濾器。

(5)刀具選用寬度70 cm,高度75 cm,頂角角度50°,其拆包效果最佳。

3.2 全敞口自動解袋試驗

噸袋設計成全敞口形式(噸袋卸料口與入料口大小相當),底部出料口通過尼龍繩綁扎實現扎口,卸料時拉拽尼龍繩,噸袋內物料無死角下落,避免割袋和破袋,實現噸袋重復利用,全敞口袋實物如圖11所示。

圖11 全敞口袋實物圖Fig.11 Physical map of the full open pocket

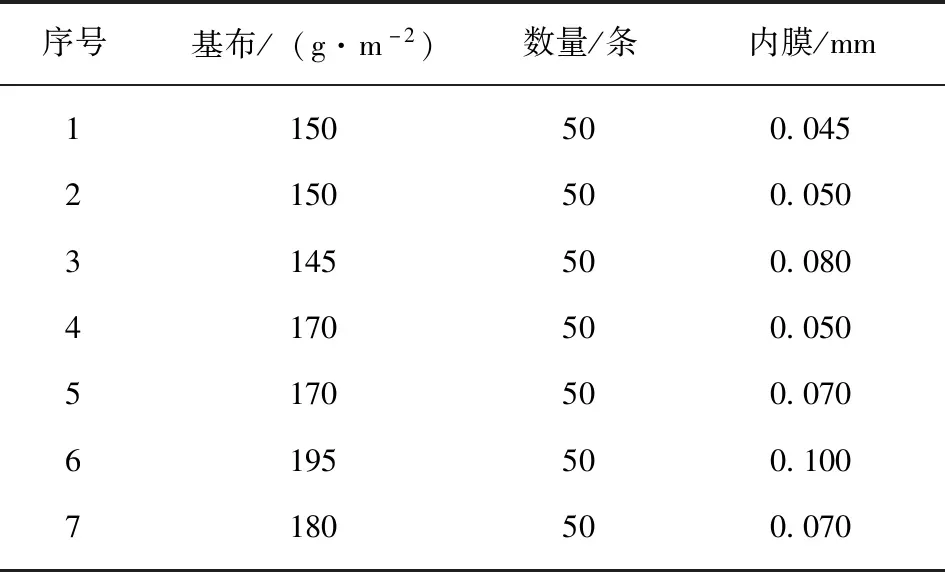

全敞口自動解袋試驗拆袋350條,尺寸為長0.95 m×寬0.95 m×高1.5 m,全敞口袋參數詳見表2。

表2 全敞口袋參數表Table 2 Full open bag parameter table

通過全敞口自動解袋試驗,對比不同厚度的全敞口袋基布和內膜使用情況,分析全敞口自動解袋試驗效果,得到結果如下:

(1)全敞口自動解袋試驗工藝可行,能夠實現自動拆包,拆包效率高,速度快,現場環境良好。

(2)全敞口袋內膜厚度為0.045 mm、0.05 mm和0.07 mm時,內膜發生破損,甚至出現整個內膜掉落現象,嚴重影響拆包速度;而內膜厚度為0.08 mm和0.1 mm時,內膜基本未發生破損。

(3)全敞口袋基布要求較高,基布為145 g/m2和150 g/m2時,底部基布偶爾發生破損;而基布為170 g/m2、180 g/m2和195 g/m2時,底部基布基本未發生破損。

(4)全敞口袋內膜如采用再生料,脆性變大,韌性減小,易發生內膜破損情況。

3.3 2種拆包方案結果對比分析

通過十字刀自動拆包和全敞口自動解袋試驗,以上2種方案均可實現自動拆包,且拆包效率高,拆包速度快,現場環境良好。

(1)十字刀自動拆包和全敞口自動解袋對噸袋基布和內膜的強度要求不同,平底袋底部基布屬于整體結構,而全敞口袋底部是由方形基布沿對角線分為4塊,再通過尼龍繩捆扎,對基布強度要求比平底袋高;十字刀自動拆包平底袋底部開口小,對內膜的摩擦力小,而全敞口袋底部瞬間打開,對內膜強度要求高于平底袋。

(2)全敞口自動解袋下料更加快速,且揚塵較小,但是需要人工夾繩,增加人工勞動力;而十字刀自動拆包開口小,粉體下落緩慢,揚塵較大,卸料和控制揚塵所需時間較長。

(3)全敞口自動解袋無碎屑,而十字刀自動拆包,煤粉中易出現碎屑。

(4)全敞口自動解袋無需破包,可以實現重復使用;而十字刀自動拆包,噸袋理論上無法重復使用。

(5)全敞口袋對運輸要求相對較高,必須確保卸料口尼龍繩在裝卸、運輸和倒運過程中無松開現象,需額外增加鎖扣,否則會出現噸袋煤粉突然卸料。

4 結 論

(1)十字刀自動拆包和全敞口自動解袋在工藝上均可行,拆包效果良好,通過增設除塵器和拍打裝置,解決了揚塵問題和噸袋基布外部附著粉體的問題,現場環境良好,基本實現自動化,運行安全穩定。

(2)十字刀自動拆包無需人工夾繩,操作更加便捷,但十字刀拆包卸料和控制揚塵時間較長,拆包速度約14 t/h;全敞口自動解袋需要人工夾繩,增加人工勞動力和操作時間,但全敞口自動解袋卸料和控制揚塵時間短,拆包速度約16 t/h,十字刀自動拆包的拆包速度比全敞口自動解袋低12.5%。

(3)十字刀自動拆包的十字刀具寬度70 cm,高度75 cm,頂角角度50°,拆包效果最佳。

(4)為確保噸袋拆包安全穩定運行,平底袋基布≥145 g/m2,內膜厚度≥0.05 mm;而全敞口袋基布≥170 g/m2,內膜厚度≥0.08 mm,平底袋對基布和內膜強度要求低于全敞口袋。

(5)全敞口自動解袋對比于十字刀自動拆包,全敞口袋可實現噸袋的重復使用,綜合采購成本低,卸料快,揚塵少,無碎屑,但對于裝卸、運輸和倒運的要求較高,因而全敞口自動解袋更需嚴把質量關。