一種港口“散改集”散糧作業新工藝研究

◎ 陳 藝,趙瑞營

(鄭州中糧科研設計院有限公司,河南 鄭州 450001)

目前,傳統的糧食進口碼頭主要對糧食采取“散進散出”的集疏港工藝形式,存在對周邊環境污染嚴重、糧食易受潮損耗大、周轉運輸效率低、裝卸運輸成本高及易出現盜貨偷貨現象等問題。因此,我國正積極推廣“散改集”的作業模式,即將散糧裝集裝箱進行運輸[1]。“散改集”可以應對運價波動及維持航線進出平衡的需要,發展“散改集”運輸可以起到“削峰填谷”、緩解運價波動的作用。集裝箱運輸及交付具有個性化、小批量、多批次和高頻率等特點,為貨主提供運輸安全保障[2]。有關數據顯示,采用集裝箱運輸糧食的周轉時間要比散裝運輸糧食的周轉時間縮短近70%,降低了物流成本[3]。總之,“散改集”對提高生產效率、改善工作環境、減少環境污染、提升港口企業的市場競爭力和構建綠色交通體系都有一定的意義[4]。

國內采用集裝箱運輸糧食的比例越來越大,港口企業積極爭取大宗散貨貿易商采用“散改集”運輸模式和交易模式,大力開拓和培育市場,切實提高市場對“散改集”運輸模式的認可度和滿意度[5]。某港口庫在港內平房倉中儲存著大量散糧,需要在港內進行“散改集”作業再發放,目前港口“散改集”作業采用集裝箱翻轉機進行裝箱作業,裝箱效率低,粉塵污染嚴重,急需一種高效環保的“散改集”作業工藝替代。該港口庫的技術需求是集裝箱裝箱能力能達到8~10箱/h,“散改集”設計日處理量可達到4500 t;作業綠色環保;智能高效;在每年海水倒灌期間海水不能倒灌到作業系統里等。筆者根據該港口庫的需要,提出一種“散改集”散糧裝箱新工藝,來提高裝箱作業效率,同時在設計時特殊考慮,滿足庫方的各項要求。

1 “散改集”散糧作業新工藝

1.1 “散改集”主要設備選擇

根據該港口庫所提供的數據,目前來糧汽車為港口內的自卸車,每車裝糧的重量23 t[6],自卸車卸一整車糧食的時間為5 min,卸車能力約為 276 t·h-1;散糧集裝箱裝箱站為雙工位作業,產量為8~10箱/h,每個集裝箱裝糧量為25 t,裝糧能力為200~250 t·h-1,“散改集”設計日處理量可達 5000 t,滿足港口的日處理需求。散糧集裝箱裝箱站應配置一條卸糧生產線來為集裝箱裝箱站提供散糧。

考慮到自卸車卸糧效率為12車/h,5 min完成一個卸車流程作業,除去開入、開出汽車卸糧位置的時間(按2 min計),即需在3 min內卸糧23 t。汽車卸車流量約為460 t·h-1,考慮瞬時流量會偏大,選用產量為500 t·h-1的彎刮板機及配套斗提機。

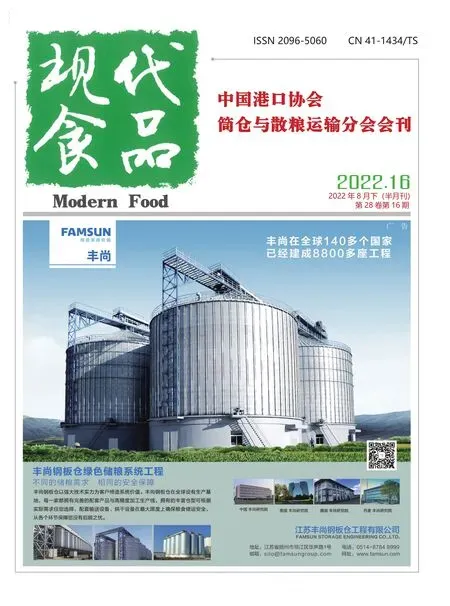

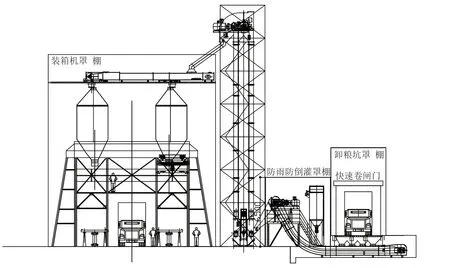

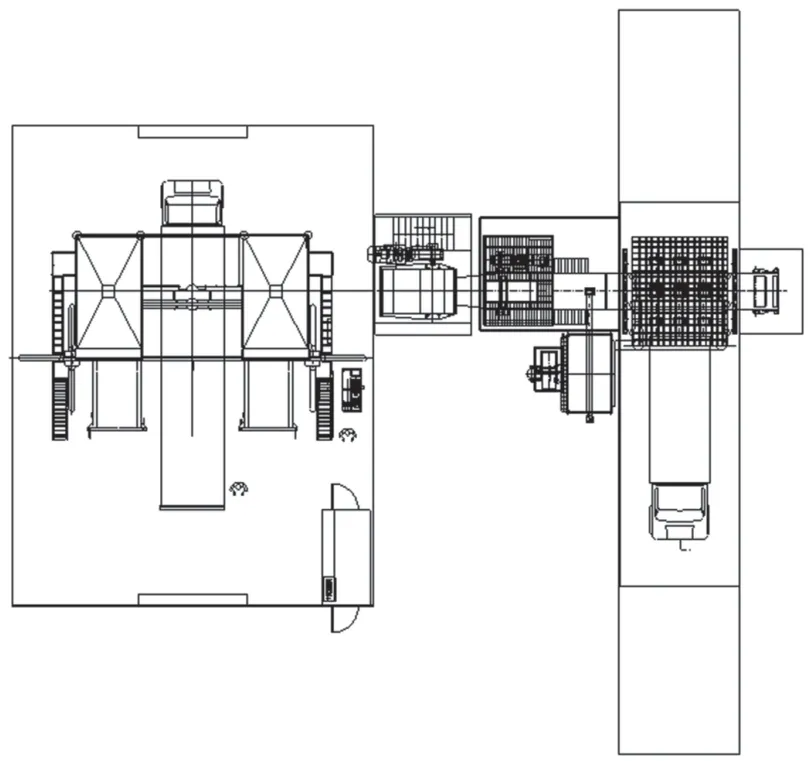

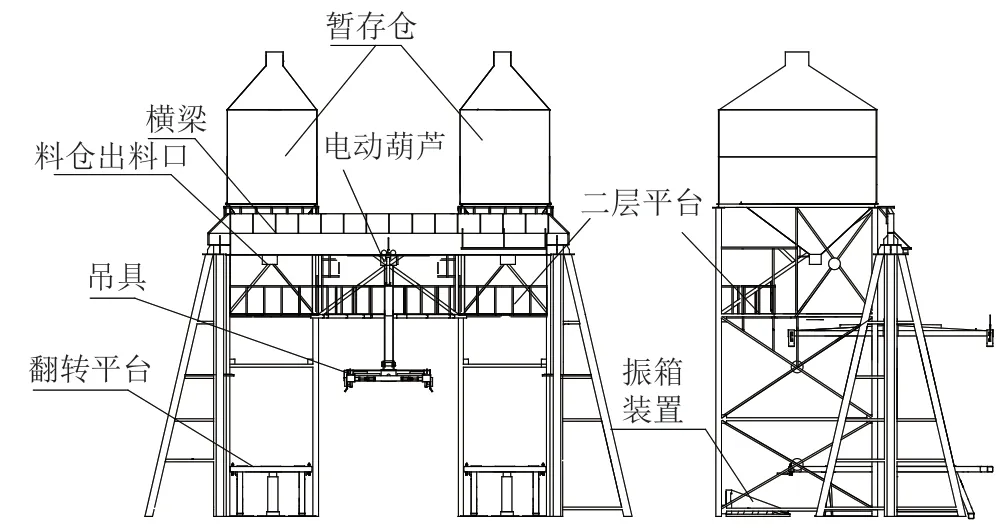

此外,本項目配備1套除塵系統,除塵風網安裝在汽車卸糧坑兩側及提升機的進料口和出料口處,將有效控制汽車卸糧時粉塵的外逸,改善工作環境。整套散糧集裝箱裝箱工藝如圖1、圖2和圖3所示。

圖1 “散改集”散糧作業工藝立面圖

圖2 “散改集”散糧作業工藝俯視圖

圖3 汽車卸車間工藝側視圖

1.2 “散改集”創新工藝

1.2.1 汽車卸糧新工藝

自卸車從倉庫運出糧食,開進卸糧坑罩棚,到達作業位置后,將糧食卸入彎刮板機上方的接糧斗中,糧食經彎刮板機運至斗提機,斗提機再通過溜管將糧食轉送至集裝箱裝箱站的一個暫存斗。當這個暫存斗裝滿時,暫存斗內的料位器發出信號,電控系統控制電動三通,將溜管通道換通至另一個暫存斗,繼續裝糧。當兩個暫存斗都裝滿時,電控系統接收到信號,將依次停止彎刮板機、斗提機工作。

在卸糧坑罩棚,設置有2套作業指示燈,分別對應1#暫存斗、2#暫存斗的高低料位,低料位為黃燈,高料位為紅燈。當指示燈其中一個亮紅燈,一個亮黃燈時,說明暫存斗還有2~3 t即將裝滿,卸車司機和操作人員應注意,準備停止作業;當指示燈中兩個亮紅燈時,暫存斗已經裝滿,禁止再進行卸糧作業。

1.2.2 集裝箱裝糧新工藝

集裝箱車稱重后開入裝箱站的作業位置,散糧集裝箱裝箱站上的集裝箱吊具將空的集裝箱移動至翻轉平臺,操作人員打開箱門并固定后,翻轉平臺升起到工作位置,打開暫存斗的出料門,開始裝糧。集裝箱裝滿后,操作人員關上暫存斗的出料門,再關上集裝箱門。地面操作人員操作翻轉平臺回落至水平位置,再利用吊具將重集裝箱移回集裝箱車上,一個裝箱過程便可完成。裝箱過程完成后,集裝箱車重新開到地磅承重。

2 新舊設備、人員、工藝等方面的對比

2.1 港口原來的“散改集”工藝

(1)投入設備。正面吊、自卸車、集裝箱車、裝載機、皮帶機和翻轉機。

(2)人員。正面吊司機1名,自卸車司機1名,集裝箱車司機1名,裝載機司機1名,皮帶機操作人員1名,翻轉機操作人員2名,現場指揮協調1名,共計8名人員。

(3)裝糧工藝。①糧流流動方向:自卸車從倉庫運出糧食→自卸車將糧食倒在作業場地→裝載機將糧食鏟入皮帶機→皮帶機輸送到集裝箱內。②集裝箱流動方向:集裝箱空車→正面吊將空箱放至翻轉機上→翻轉機翻轉90°→工人開箱門→裝糧→工人關廂門→翻轉機翻轉至水平→正面吊將重箱吊至集裝箱車上→集裝箱車將集裝箱運輸至堆場上。

(4)裝糧效率。3箱/h[7]。

2.2 “散改集”散糧作業新工藝

(1)投入設備。自卸車、集裝箱車、彎刮板機、集裝箱裝箱站、斗提機、直刮板機及配套除塵設施。

(2)人員。集裝箱裝箱站操作人員2名,電氣控制人員1名(兼現場指揮協調),共計3名人員。

(3)裝糧工藝。①糧流流動方向:自卸車從倉庫運出糧食→卸糧坑→彎刮板機→斗提機→直刮板機→裝箱機暫存斗→集裝箱內。②集裝箱流動方向:汽車上的空集裝箱→移至集裝箱裝箱站翻轉平臺→翻轉平臺翻成75°→集裝箱裝糧→集裝箱關 門→翻轉平臺恢復成水平狀態→重集裝箱移回集裝箱車上→集裝箱車將集裝箱運輸至堆場上。

(4)裝糧效率。8~10箱/h。

2.3 人員分工與裝糧效率詳細分析

在新建集裝箱裝箱系統中,自卸車卸糧作業和裝糧作業同時進行。中間通過裝箱站暫存斗作為暫存,暫存斗容量為35 t,按玉米容重0.75 t·m-3測算。集裝箱裝箱站如圖4所示。

圖4 集裝箱裝箱站示意圖

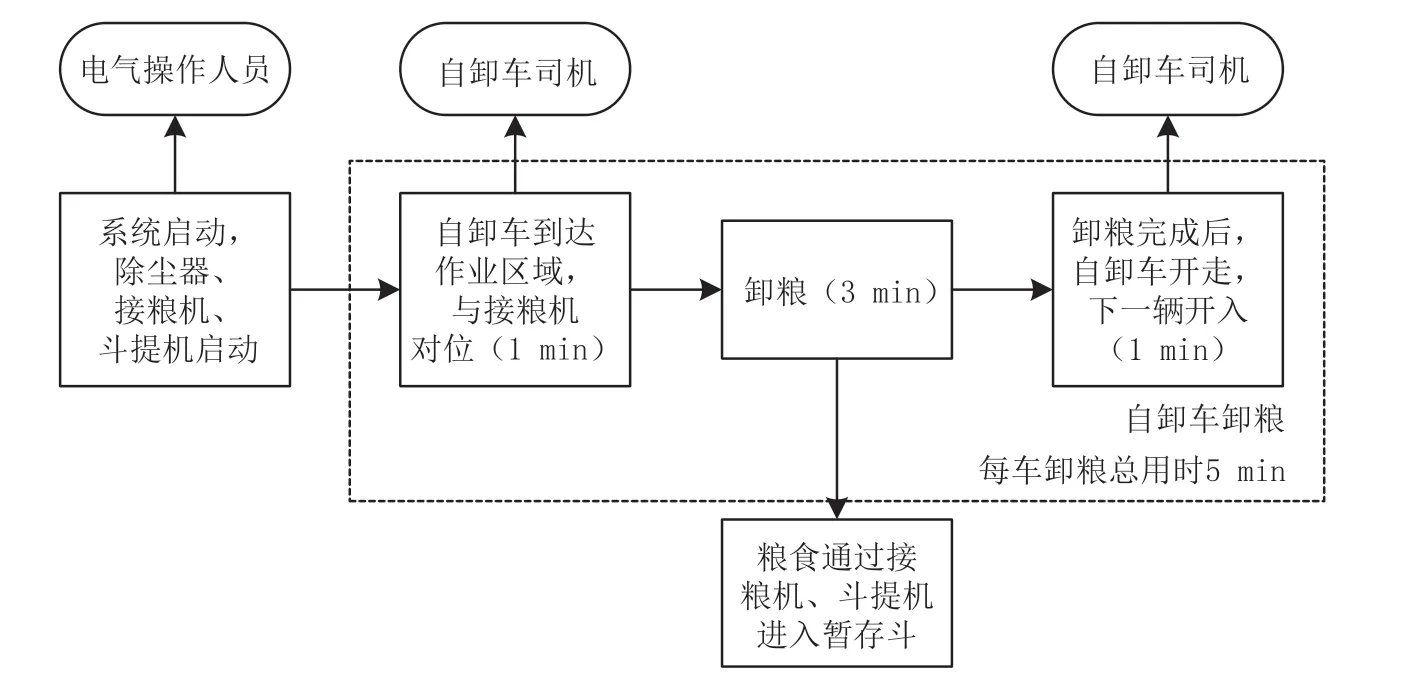

(1)自卸車卸糧作業流程:自卸車來糧→暫存斗過程。自卸車從倉庫運出糧食,到作業位置,從進入裝箱作業區域開始計算作業時間。如圖5所示,場地可滿足自卸車連續作業,自卸車進入作業區域,開到卸糧位置并調整好方位(此過程計 1 min),開始卸糧,時間為3 min,總卸糧為23 t。卸完糧后,自卸車翻斗恢復水平位置并開出卸糧位置(此過程計1 min),一輛自卸車卸糧過程完成,下一個自卸車開入。每車的卸車時間為5 min。

圖5 卸糧作業時人員分工及工藝、操作時間圖

自卸車卸糧過程為3 min,卸23 t糧,流量約為460 t·h-1,配備500 t·h-1彎刮板機,500 t斗提機及直刮板機,然后糧流進入暫存斗。

進糧過程需要自卸車司機全職工作(1人),電氣控制人員在作業開始時開啟設備。

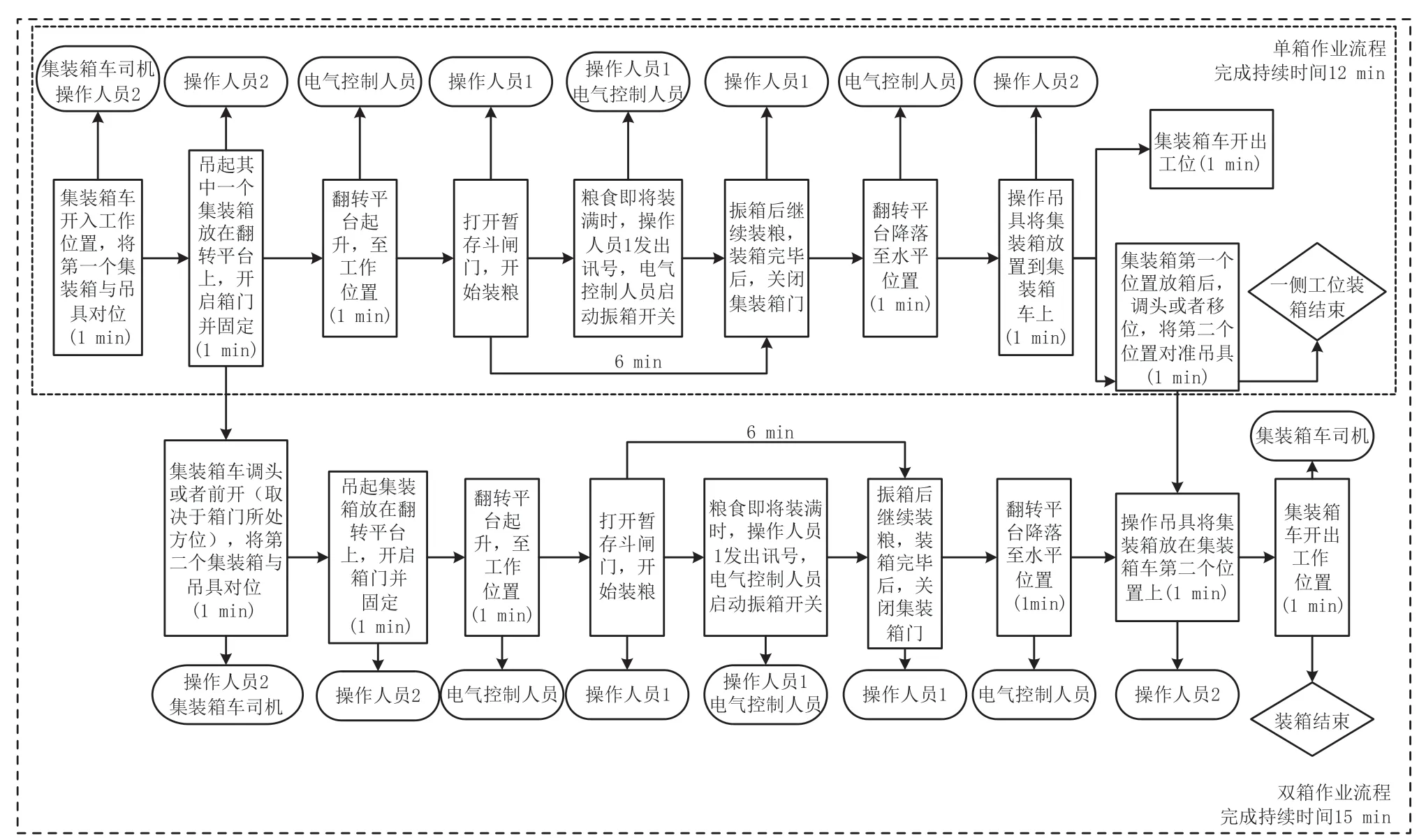

(2)裝糧作業流程:集裝箱車空箱→裝箱→裝箱完成→集裝箱車載重箱駛離。操作分工中,人員站位如圖1和圖2所示。①操作人員1常駐在集裝箱裝箱站二層平臺,負責開關料倉閘門和關閉集裝箱門。②操作人員2常駐在集裝箱裝箱站地面層,負責操作吊具及關閉箱門。吊具作用為從集裝箱車上移動空集裝箱到翻轉平臺和將裝糧后的重箱移動到集裝箱車上。③集裝箱車司機負責將集裝箱車開入、開出工作位置;與操作人員2溝通站車位置,方便吊具吊起集裝箱;在吊具與集裝箱對位后,應由司機,進行集裝箱車的鎖件與集裝箱鎖緊或松開的操作。④電氣控制人員(與卸糧作業流程過程中的電氣控制人員為同一人)負責操作集裝箱裝箱站液壓系統,控制翻轉平臺的起升與降落;與操作人員1對接,當操作人員1發出集裝箱即將裝滿信號時,啟動振箱裝置振箱,當操作人員1確認裝糧完畢并關閉好箱門后,將翻轉平臺降落至水平位置;與操作人員2對接,當操作人員2確認空箱在翻轉平臺上,開啟箱門并固定后,將翻轉平臺起升至裝箱位置。

(3)整套工藝。裝糧作業階段工藝如圖6所示。

圖6 裝糧作業時人員分工及工藝、操作時間圖

如果采用單集裝箱車裝箱,單車裝箱流程為 12 min,2個工位同時工作,流程剛好可以錯開。 2個工位在1 h內可裝10箱。如果采用雙集裝箱車裝箱,裝箱流程持續15 min,1 h可裝8箱。

2.4 對比小結

(1)投入設備方面對比。新工藝不需要使用裝載機和正面吊,應減少這些大型設備的投資。

(2)人員投入方面對比。新工藝使用人員為 3人,舊工藝使用人員為8人,大幅減少了操作人員。

(3)工藝對比。①舊工藝中沒有配置除塵系統,在作業過程中,會有粉塵飛揚問題。新工藝在卸糧坑兩側粉塵容易外逸的部位,采取除塵措施,作業綠色環保。②舊工藝中操作人員,各工種容易形成交叉作業,現場人員配置較多,不利于安全生產。新工藝在可以機械化的部分均采用機械化設計,提高了作業的安全性。③舊工藝中,糧食在作業過程中接觸地面、裝載機斗、皮帶機等3個部分,這 3個部分均沒有采取密封,會在糧食中混入灰塵、雜質等。舊工藝為全露天系統,并不能在雨天作業。新工藝中,除了卸糧處和出糧口,其他全部為密閉結構,不會對糧食造成二次污染。新工藝中的主要作業區域均采用鋼罩棚覆蓋,可以進行雨天作業。④新工藝裝箱效率可達8~10箱/h,舊工藝裝糧效率為3箱/h,新工藝是舊工藝的2倍多,可為港口帶來巨大的經濟效益。

3 結論

本文提出的“散改集”散糧作業新工藝,對比目前采用集裝箱翻轉機方式,在設備投入方面可減少設備投資,在人員方面可以減少操作人員數量,并提高作業效率,改善現場工作環境,也可以在雨天作業,在智能先進、綠色集約、經濟高效等方面都具有優勢,是一種值得推廣的“散改集”散糧作業新工藝。