智能化控制系統在散糧裝火車中的應用

◎ 王 家

(連云港東糧碼頭有限公司,江蘇 連云港 222000)

1 項目背景

公司的主要業務為倉儲及貨物裝卸,在未實現智能化裝火車系統前,火車裝車的作業模式是人工控制鐵牛牽引火車到達裝車樓下、人工控制料斗秤下料、人工實現火車的移動以便火車艙內裝滿貨物、人工實現火車頂部物料的抹平操作、手工記錄火車車廂編號,錄入裝車重量等信息,這些人工操作存在效率低下,人力成本較高,信息無法有效跟蹤和追溯等問題。因此需要一款智能化裝火車控制系統來替代人工完成裝車任務。

2 系統功能概述

本系統采用智能檢測,結合信息管理系統,實現智能研判與控制,最終實現智能裝車。系統同時具有足夠的開放性和可拓展性,實現子系統的拓展和功能擴充,滿足生產、管理等用戶對數據的需求;同時,系統起到保障安全生產、降低生產成本、縮短決策時間、提高管理水平的作用,充分體現“實用、可靠、先進”的原則,實現“智能化裝火車”。

2.1 系統功能框圖

系統功能框圖如圖1所示,系統包括車廂編號自動識別、火車牽引系統、裝車斗秤控制、伸縮溜筒控制、現場語音及LED顯示系統、中控系統及作業管理系統等6個子系統。

圖1 系統功能框圖

2.2 系統設備結構框架圖

系統設備結構框架圖如圖2所示,分為現場設備、現場控制層、網絡層和辦公網4層。

圖2 系統設備結構框架圖

3 系統組成及應用

3.1 車廂編號自動識別

車廂編號自動識別需要應用到圖像識別及處理、融合裝車系統等功能。將智能攝像頭安裝在裝車樓下1.5 m高的位置,進行車廂編號自動識別,并將識別的編號發送給中控系統。采用就地識別方式,由理保將該條線上車廂編號按順序自動上傳到智能化作業系統中,作業過程中將該條裝車線上車廂編號進行圖像拍攝后,立即進行車廂編號識別并與理保上傳的車廂編號數據比對,保證每節車箱裝車的貨物種類、數量、車廂號等信息與發貨單完全一致。車廂編號自動識別應用到工業攝像頭、視頻圖像處理單元及上位機程序控制等軟硬件。如圖3所示。

3.2 火車牽引系統

在火車裝車過程中,需要牽引火車車廂從而滿足每節車的裝料需求。火車牽引系統應用到火車位置檢測、火車牽引裝置控制、火車蓋板打開檢測及車廂內裝料情況檢測等技術。控制系統涉及使用大量的傳感器,邏輯決策,與上位機的通信等,控制器滿足可靠、易維護、易擴展的要求。

3.2.1 火車位置檢測

為實現散糧全自動模式裝火車,控制系統需要檢測火車在軌道上的實時位置。為了提高系統的可靠性,本系統采用精度高、可靠性好的方式測量火車位置。為保證精確可靠的檢測,采用冗余(備份)模式,防止某個子系統出現故障,或者測量誤差較大等情況。對牽引裝置加裝輪速傳感器,通過檢測牽引裝置位置來檢測車廂位置,其中在裝車樓下方火車軌道安全位置處安裝設備作為零點(基準點)位置,輪速傳感器檢測的位置均以零點位置計算出的實時位置。檢測裝置如圖4所示。

圖4 輪速傳感器圖

3.2.2 火車牽引裝置控制

火車牽引裝置主要采用絕對值編碼器,通過邏輯運算來為火車牽引裝置的自動運行、掛車和裝車對位提供實時控制,且能快速準確自動控制火車的移動,與激光測距傳感器相呼應,確保裝車的安全性。在控制過程中與伸縮溜筒控制保持信息交互,保證移車過程中溜筒不被火車車廂掛住拉壞。通過安裝不同類型的傳感器來檢測溜筒實時位置,自動伸縮控制及抹平車廂內物料,保證系統安全性。

系統根據裝料情況,精確控制火車的移動距離。在1道、2道裝車線上,將現有智能化控制系統對接原控制系統,下發控制指令,并考慮火車慣性等因素,在控制方面提前作出研判,在原系統上加裝控制器,并根據火車速度、位置、裝車等情況實時控制火車的前進、后退、停止等功能,從而實現火車牽引控制。

3.2.3 火車車廂蓋板打開檢測及裝料實時檢測

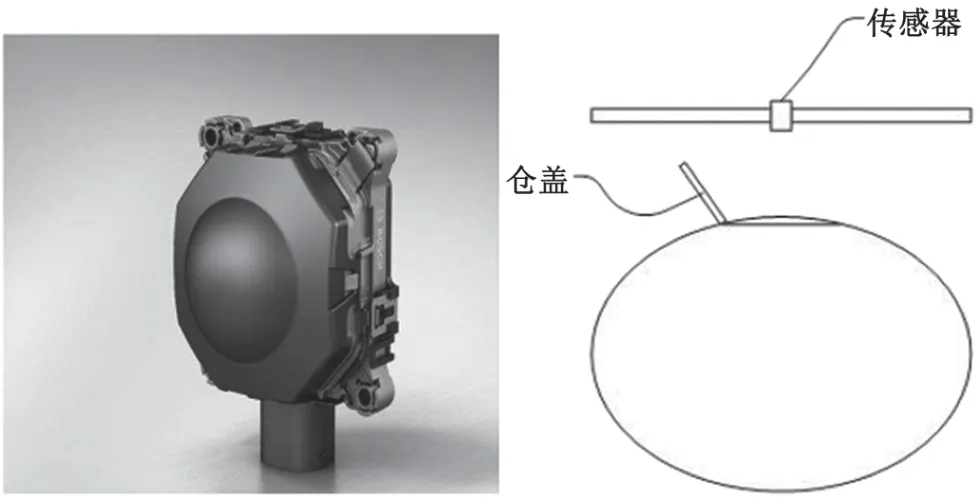

在火車裝車前需要檢測車廂頂部蓋板打開狀態,只有確保火車蓋板在打開的情況下,才能進行下料裝車,否則會出現物料拋灑情況。由于在裝車過程中受現場環境粉塵影響,本系統采用高頻雷達傳感器,安裝在伸縮溜筒出料口底部,當車廂蓋板打開,傳感器測量車廂內底部距頂的距離;車廂蓋板合上,傳感器測量蓋板距頂距離,由此可判斷車廂蓋板是否打開,確保檢測準確。車廂內物料檢測均采用同樣檢測技術實現。檢測設備如下圖5所示。

圖5 檢測設備圖

3.3 裝車斗秤控制

3.3.1 裝車秤數據讀取,與中控系統交互

該系統與裝車秤的PLC控制系統對接,通過通信接口協議、程序編寫讀取裝車斗秤的實時數據,并發送給中控系統,以便中控系統實時掌握裝車情況。并通過網線(TCP/IP)、雙絞線(RS485/CAN)等有線通信的形式與中控系統進行數據交互。

3.3.2 裝車秤下料啟停控制

系統與裝車秤的PLC控制系統對接后,根據實際裝車需要,系統智能化自動分配給每臺秤的裝車重量,系統接收到裝車啟動信號后,直接給裝車秤的PLC控制系統下達啟動控制命令,裝車秤開始工作,待裝車重量達到設定值后系統下達停止控制命令。

3.3.3 裝車秤信息反饋

系統建立數據及故障信息反饋顯示界面,實時監測裝車情況,并提前將現場裝車可能會出現的故障信息通過編程等代碼寫入程序中,以實現信息反饋的及時性及可靠性[1-2]。

3.4 伸縮溜筒控制

3.4.1 伸縮溜筒位置檢測

系統在裝料及移車的過程中,需要檢測伸縮溜筒的位置。伸縮溜筒在下料過程中會產生一定粉塵,因此本系統使用一種簡單可靠的測量方式,即高精度拉線位移傳感器設備,應用光電編碼技術,是光電和機械位移傳感器在結構上的精巧集成,將其安裝在溜筒底部外側固定位置,通過拉線位移傳感器實時檢測溜筒位置,滿足現場環境要求,有效杜絕粉塵干擾[3-5]。傳感器設備如圖6所示。

圖6 拉線位移傳感器設備圖

3.4.2 伸縮溜筒操作自動控制

根據系統要求,需要控制伸縮溜筒的上升及下降,下降高度等情況。在裝車完畢或者無裝車任務時,伸縮溜筒必須上升到指定位置(無任務時的停留位置,即上升的最高位置)。在裝車過程中,伸縮溜筒需要壓在車廂裝料口,在火車移動時,需要上升伸縮溜筒至安全高度,防止卡住車廂被拉壞。伸縮溜筒控制使用PLC作為主控,程序編寫后通過通信線與上位機通信,協同火車位置檢測及火車牽引控制等工作,完成整個自動控制功能。

3.4.3 伸縮溜筒抹平控制

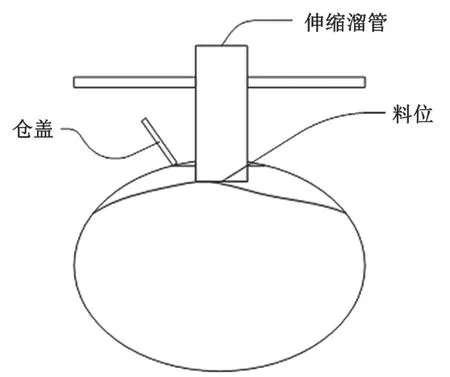

在糧食裝車過程中,由于不同糧食比重不一樣,為了保證火車裝料不偏載和超載,需要使用伸縮溜筒進行實時裝車抹平。系統通過實時檢測火車廂內裝料情況,來控制伸縮溜筒升降及配合火車移動來實現頂部物料抹平。在此過程中需要保證伸縮溜筒的位置正好壓在車廂裝料口頂部,防止溜筒傾斜帶來的物料撒漏及掛住車廂的情形發生,整個過程需要保證系統檢測準確、計量穩定、控制智能化。抹平示意圖如圖7所示。

圖7 抹平示意圖

3.5 現場語音及顯示系統

在裝車過程中,裝車控制室無人值守,保證現場裝車安全、穩定、便捷、可靠,在裝車現場安裝語音及LED顯示系統,進行必要的語音提醒或者提示(任務,狀態等提醒)。利用現場語音設備,中控室人員可以用麥克風直接進行遠程廣播呼叫。

現場LED顯示系統,進行任務顯示,每節車裝車實時狀態,預計剩余時間等信息顯示。并根據現場環境要求,采用單色貼片LED顯示板,從而保證LED系統質量。

3.6 中控系統

3.6.1 中控系統功能

①中控系統與現場控制設備進行通信,實現任務下發、控制命令下發、現場狀態返回等功能。設計穩定可靠的通信協議、防止數據丟失、進行數據校驗等問題,采用有線通信、冗余編碼、加密編碼等措施。②對接筒倉出料控制系統,讀取出料數據,下發出料任務等。③對裝車現場設備的啟停等動作進行控制,任務下發,狀態返回等。④現場故障顯示,作業查詢及統計、報表生成及打印,實時裝車數據展示。⑤日志記錄,包括操作日志和故障日志。記錄所有操作者的操作記錄,防止數據誤刪,錯誤操作追溯等。⑥配套手機App,實現裝車狀態的手機客戶端顯示等功能。中控系統設備配置見圖8。

圖8 中控系統設備配置圖

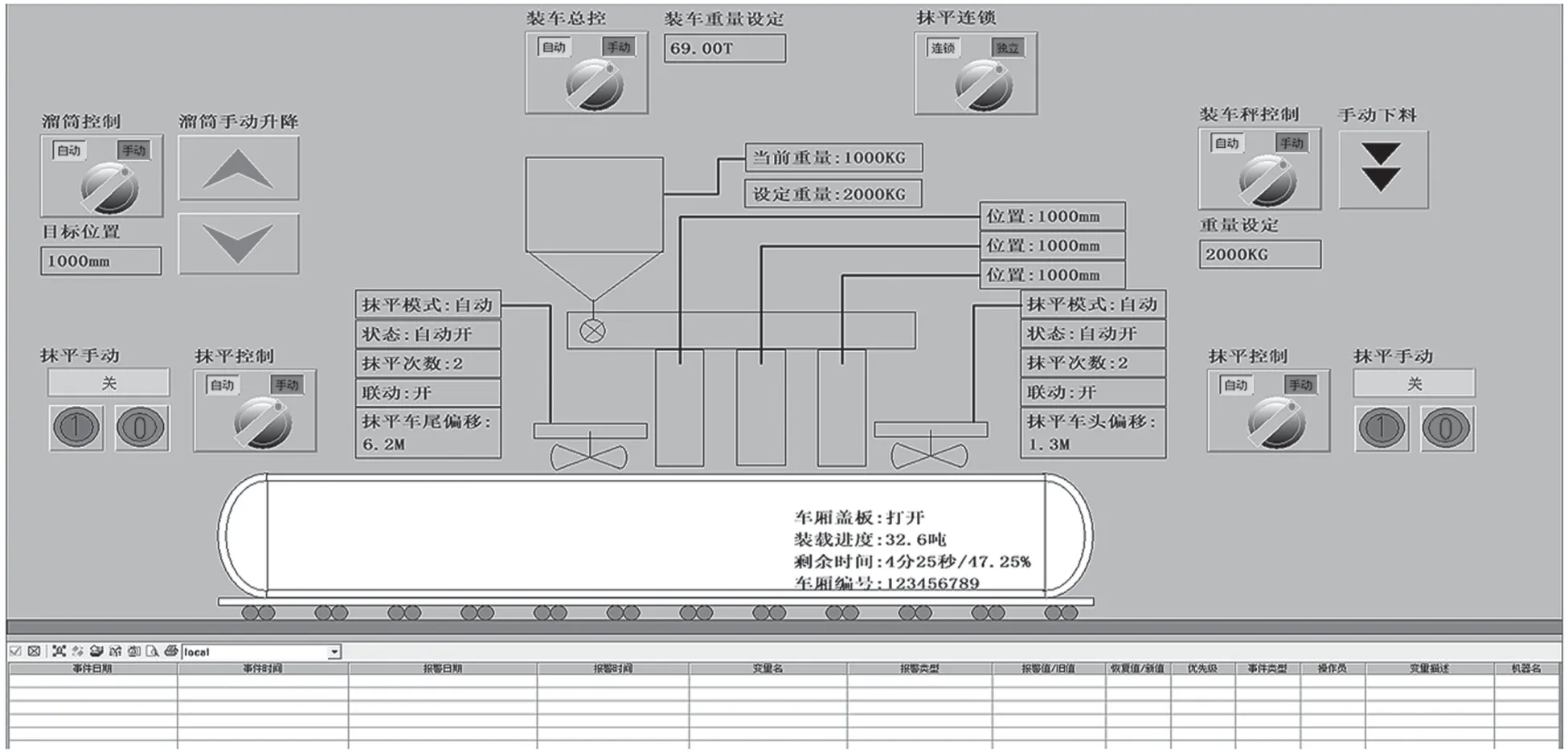

3.6.2 現場工作站

每條裝車線配置一個現場工作站,采用組態系統,對現場各種設備進行管理和控制,檢測各種參數,進行邏輯判斷,實現自動裝車、自動牽引火車、溜筒控制及自動抹平等功能,并與中控管控系統進行數據交互。圖9為現場工作站組態功能示意圖,在該組態軟件界面上設置各種設備的工作狀態。這些工作狀態也可以由中控室進行遠程設置。在現場工作站和中控室中,可以實時看到裝車實況,如已裝量、抹平動作、剩余時間、剩余噸數、報警信息或故障信息 顯示等。

圖9 現場工作站組態功能示意圖

3.6.3 系統工作流程圖

系統工作流程圖如圖10所示。

圖10 系統工作流程圖

4 結語

散糧智能化自動裝車系統投用后,裝車人員收到理保提交的裝車信息后,啟動自動裝車系統開始裝車,系統通過設定的流程開始自動作業,而裝車人員只需繼續坐在顯示器前,監護系統的自動運行。

散糧智能化自動裝車系統的成功應用,讓報表錄入信息化、現場操作標準化、計量數據數字化、流程控制智能化。配套公司的門機半自動化聯動操作技術,實現了散糧碼頭從船舶貨物的卸船流程開始,至裝車發運完成,全部實現了智能化自動操作,為打造現代化散糧作業全流程智能化、建設智慧港口全要素信息化提供有力技術支撐和發展路徑。