公路鋼橋面抗疲勞性能的模型試驗方法研究

鄒春蓉, 曹 文

(中鐵西南科學研究院有限公司, 四川成都 610031)

正交異性鋼橋面板是通過焊接將鋼橋的縱肋、橫肋和蓋板聯合到一起承受外載的橋面結構形式。20世紀50年代開始廣泛應用,至今已成為現代鋼橋的重要標志[1-2]。正交異性鋼橋面板結構用鋼量相對較低,整體、局部強度和剛度增加,與傳統鋼橋面板相比,自重降低了20%~40%。因此,正交異性鋼橋面板普遍應用于各類橋梁,包括許多懸索橋及斜拉橋的主梁鋼橋面。然而,歷史上正交異性鋼橋面的發展并非一帆風順[1],與其優異性能相對應的是反復荷載作用下的疲勞問題。存在問題:①構造較復雜,應力集中明顯;②大量采用焊接工藝,熱殘余應力大,潛在焊接缺陷顯著;③易疲勞細節數量多;④直接承受車輪荷載的反復作用;⑤早期正交異性鋼橋面焊接施工質量難以保證。在這些因素作用下,正交異性鋼橋面極易出現疲勞裂紋[1,6,7,9]。

自20世紀90年代以來我國采用正交異性鋼橋面比較成功地解決了相對復雜、大跨度橋梁的主梁結構輕型化問題,同時也存在部分橋梁建設速度較快、設計偏于節約、對后期重載和超載估計不足、工廠制造和工地連接質量尚待提高等問題。盡管我國在正交異性鋼橋面橋梁的設計時很大程度上借鑒國外設計思想,但限于當時對于正交異性鋼橋面的認識水平,相當一部分橋梁結構在服役不久后即呈現出不同程度的鋼橋面疲勞開裂問題,有的橋梁甚至在投入使用不久后就出現了大量疲勞開裂,直接影響到結構安全和行車安全[10]。從總體上看,正交異性鋼橋面的疲勞問題出現早開裂、多裂縫、裂縫再現的狀態[11]。

隨著正交異性鋼橋面日益突出的疲勞問題,越來越多研究員認識到,疲勞控制著大多數構造細節的設計[12]。大量的科研機構對正交異性鋼橋面易疲勞構造細節進行較為全面的實驗研究,本文將針對各種實驗研究方法進行回顧和總結。

1 正交異性鋼橋面模型試驗研究方法

構造細節復雜、大量使用焊接工藝以及承受直接的動力載荷是正交異性鋼橋面的特點。因此,單純數值模擬的方法很難準確地對其進行疲勞評價。就目前來看,模型試驗研究仍然是疲勞研究中最合理、最有效的手段[13]。同時,疲勞試驗又是一項極其耗費時間和研究經費的工作。

迄今為止,國內外鋼橋面板各種構造細節抗疲勞性能的改善均是根據大量疲勞試驗的研究結果給出,然而由于鋼橋面板的受力狀態非常復雜,疲勞試驗的設計也在不斷的進行變遷。根據試驗規模的不同,疲勞試驗可分為基于等效應力幅值的構造細部試驗和基于載荷等效的足尺節段模型試驗。 構造細部疲勞試驗的研究對象是具體的構造細節,其主要目的包括:建立構造細節的疲勞抗力模型;研究新工藝、新結構造的疲勞性能,分析比較它們是否能有效提高疲勞性能。構造細部的疲勞試驗特別關注鋼橋縱肋和鋼橋頂板連接焊縫、鋼橋縱肋和鋼橋橫肋相交位置處的疲勞。由于正交異性鋼橋面板結構受力復雜,基于應力幅等效的構造細節疲勞試驗難以反應實際橋梁中構造細節的真實受力狀態,需要采用荷載相似的足尺節段模型試驗。

1.1 頂板-縱肋焊縫疲勞試驗

目前對于鋼橋頂板與鋼橋縱肋焊縫疲勞開裂的形成原因已經達成共識:在焊接連接處,由于受到汽車輪載的作用,鋼橋縱肋與鋼橋頂板會產生面外的變形,導致橋面橫向的次應力,在焊縫的焊趾或焊根位置導致疲勞開裂。該構造細節在設計和結果分析上較為清晰,但是由于受到焊接導致的殘余應力和試驗加載頻率等因素,試件、邊界條件和應力比等和實際仍有區別,對該構造細節的疲勞試驗主要有小試件彎曲加載疲勞試驗和足尺局部模型疲勞試驗2種形式,如圖1(a)、圖1(b)所示。

圖1 頂板-縱肋焊縫疲勞試驗

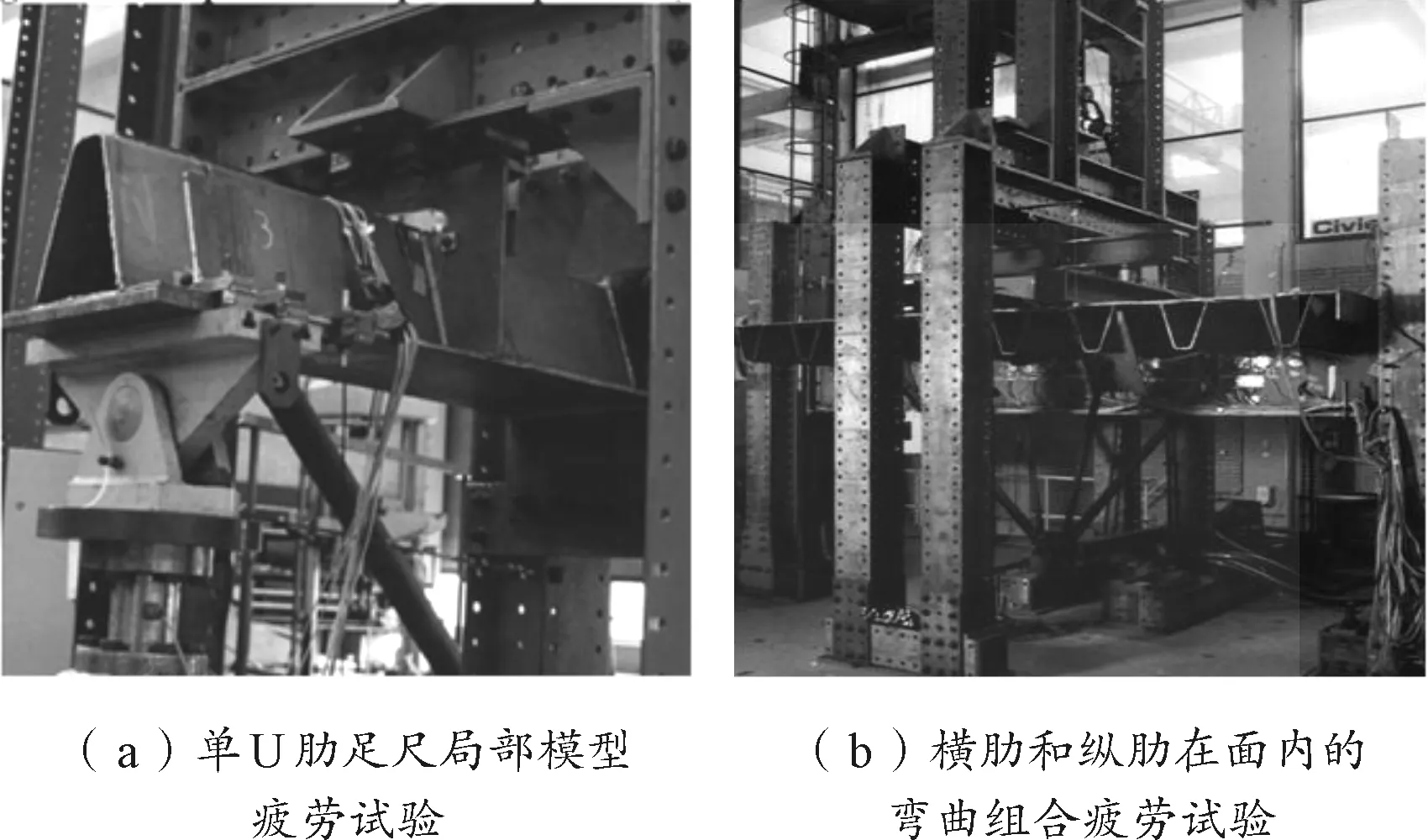

1.2 縱肋與橫肋交叉部位疲勞試驗

縱肋與橫肋相交位置是迄今為止由疲勞開裂導致裂紋最多的部位[10-11]。除了在一些特別的情況下(例如和鋼橋端部橫隔板相交或橫肋的肋高較小,且鋼橋橫肋的腹板是Z向鋼時)采取縱肋不貫通橫肋的構造,其余絕大多數情況均采取縱肋連續貫通橫肋構造[3]。由于該部位不同截面型式縱、橫向構件交叉,焊縫密集,且由于輪載的縱橋向移動及橫橋向輪跡線的不同導致該處各板件為面內及面外復合受力。各國早期進行的有關縱肋與橫肋交叉部位的疲勞試驗設計時往往將該部位各構件的復合受力解耦,將橫肋面內、縱肋面內受力分別考慮,以獲得其各自構造細節的的S-N曲線。相關的疲勞試驗主要包含2種方式:①鋼橋單U肋足尺局部模型疲勞試驗;②足尺局部模型鋼橋橫肋及縱肋面內彎曲組合疲勞試驗,見圖2。

圖2 鋼橋縱肋和橫肋相交位置疲勞試驗

1.3 足尺節段模型疲勞試驗

鋼橋面板的受力狀態十分復雜,鋼橋縱肋和橫肋相交部位等構造采取小試件或足尺局部模型試驗難以準確分析出真實的受力狀態。國外近期已有的鋼橋面板相關的結構疲勞試驗的研究,發展方向是采用足尺節段模型,見圖 3。但與此同時,采用足尺節段模型會顯著增加實驗成本。因此,國外主要是先通過足尺局部模型靜載及疲勞試驗選定構造細節的設計參數,從而確定最終設計方案后,最后經過足尺節段模型的試驗進行驗證其抗疲勞性能[10,13]。

圖3 鋼橋面典型足尺節段模型疲勞試驗研究

2 典型正交異性鋼橋面足尺疲勞試驗

在20世紀80年代,部分科研機構對正交異性鋼橋面的單一焊縫、單一頂板縱肋單元進行了細致的試驗研究工作,對單一焊縫、單一頂板縱肋單元相關疲勞性能有了深入認識。為了更加全面了解正交異性鋼橋面的疲勞性能,從20世紀90年代以后,部分科研機構開展足尺疲勞模型試驗研究工作。本節將選取其中較為典型的案例,對其試驗工作和結果進行回顧和總結。

2.1 構造細節試驗

Samol等[14]在正交異性鋼橋面鋼橋頂板和縱肋相交位置焊接疲勞評估中,從全尺寸正交異性剛橋面板上切割下距荷載作用位置較遠的部分作為試驗試件,采用自由肋板,用以進行足尺循環彎曲應力疲勞試驗,試件焊縫使用3種焊接形式:①80%熔透焊縫;②全熔透焊縫;③80%熔透與全熔透焊縫結合。

試件被分為2組對象,分別是焊縫處焊趾、焊根的試驗。采取轉動式的疲勞試驗機,應力比設置為0.2,頻率設置為20 Hz。在試驗過程中采用顏色滲透法(Dye mark)和貝紋標記法(Beach mark)用于觀察裂縫的形成和發展,焊趾、焊根5 mm位置處布置應變測點。試驗結果表明,疲勞裂縫主要來源于焊根而不是焊趾,焊根位置處的焊接質量控制較為困難。但作者提到,在全尺寸模型試驗中疲勞裂縫是由焊趾主導。

葉華文等[15]在研究不同開孔形式的開口肋正交異性鋼橋面板交叉細節疲勞行為過程中,基于應力幅等效原則采用了1∶1比例進行模型試驗。為模擬斜拉索及車輛荷載的共同作用,試驗中采用了3個作動器同相加載,其中2個豎向作動器布置于橋面板模擬車輛荷載,1個橫向作動器布置于錨箱用以模擬斜拉橋中拉索的水平分力。應變片布置在研究位置的鋼梁腹板兩邊關注點位置和鋼梁翼緣板的下底面。在鋼橋橫隔板、加勁肋以及橋面板交接焊縫位置,與焊縫相距一定的地方都設置的有應變片,循環加載每50萬次就作一次靜力試驗用來探測試件的受力狀態。在試驗梁跨中部位安裝百分表用于測量撓度。試驗結果表明:橫向荷載主要作用于橫隔板,對于不同方式的橫隔板受力影響基本一致;蘋果形開孔處橋面板、橫隔板和加勁肋的主拉應力均小于相同情況下的鑰匙型和圓型開孔;保證焊接工藝情況下,蘋果形開孔處關鍵細節焊縫疲勞強度高于鑰匙型相應處。

田洋等[16]在閉口頂板-U肋位置的焊縫疲勞性能的研究中,對比了熔透與貼邊角焊縫的疲勞性能。試驗采用單U肋試件,加載方式有2種,分別是軸心和偏心加載。加載長度和試件等寬,加載寬度為100 mm。U肋兩側采用鉸支約束,加載頻率為8 Hz,循環間隔10萬次作靜載測試,直到構件破壞。試驗結果表明:由于疲勞導致的貼邊角焊縫的裂縫多開始于U肋腹板的焊趾位置,大多數是沿著焊縫和母材交界面或者U的肋腹板延展直至破壞;熔透焊縫開裂的起始基本上開始發展于鋼橋面板的焊趾位置,過后裂紋垂直發展,微裂紋萌生后發展的速度非常快。循環次數的加大,裂紋擴展的速度也會變快,直到完全開裂。

Cao Vu Dung等[17]在對鋼橋面板中熔透率對頂板-U肋焊縫疲勞強度的影響中,采用了由工廠生產的2個全熔透試件和2個75%熔透試件。邊界條件為簡支,單作動頭。作動器布置于試件跨中,用以模擬50 kN的單個車輪荷載(20 cm×20 cm)。初始荷載幅為-5~55 kN,當實測應力幅降低50%后荷載幅變為5~-45 kN。在頂板-U肋焊縫內側沿焊縫縱向在布置有9個橫向應變計,測點距離內側焊趾或焊根5 mm,縱向均勻布置于離試件中面40 mm范圍內。試驗中,根據應變片應力幅變化對疲勞裂紋進行了動態監測。試驗結果表明:增加熔深有利于增加肋-板焊縫抗疲勞能力;全熔透試件的裂縫從鋼橋肋板內側焊趾位置產生,75%熔透試件的裂縫從焊根部位產生。

2.2 足尺節段段試驗

美國里海大學在1995年和1998年進行紐約威廉斯堡橋的橋面改造節段足尺模型疲勞試驗研究工作[18],如圖4所示。在2001年,進行紐約布朗士白石橋的橋面改造節段足尺模型疲勞試驗研究工作[19],如圖5所示。在2011年,紐約維拉扎諾海峽橋(Verrazano Narrows Bridge進行了足尺模型疲勞試驗。該橋為主跨1 298 m懸索橋,1964年建成)的橋面改造節段足尺模型疲勞試驗研究工作[20];美國加州大學圣迭戈分校在2007年進行針對制造工藝和完全熔透的足尺模型疲勞試驗研究工作,如圖6所示。在威廉斯堡橋橋面改造節段足尺模型疲勞試驗研究工作中對縱肋在通過橫隔板處加內隔板的構造細節進行了研究。上述試驗結果表明,適當增加橫隔板在縱肋位置的連續性,有助于減小橫隔板和縱肋位置處焊縫下端面內外面的應力幅。同時,通過試驗比選出了較為合理的方案:橫隔板和縱肋位置的上段采取雙面角焊縫,下段采取雙面坡口全熔透焊縫的方式,焊完后去除上述板條及其焊縫,使該焊縫下端打磨光滑成圓弧倒角。

圖4 威廉斯堡橋節段足尺模型

圖5 布朗士白石橋節段足尺模型

圖6 美國加州大學圣迭戈分校橋面足尺模型

巴西里約熱內盧聯邦大學[20]在2008年針對里約尼特羅伊橋主橋的正交異性鋼橋面加固進行足尺模型試驗。該試驗采取2種增強正交異性鋼橋面性能的方法:一種是“三明治”結構方案:在鋼頂板和100 mm鋼筋混凝土層之間加強附著力的粘彈性層;另一種是采用組合結構方案:在鋼頂板上焊接栓釘,鋪設120 mm鋼筋混凝土層。試驗結果表明,“三明治”結構方案在提高正交異性鋼橋面疲勞性能方面更優,但是其二次修復仍然有較大困難。

3 結論

正交異性鋼橋面具有構造細節復雜、大量使用焊接工藝以及直接承受動力荷載的特點,存在問題:

(1)構造較復雜,應力集中明顯。

(2)大量采用焊接工藝,熱殘余應力大,潛在焊接缺陷多。

(3)易疲勞細節數量大。

(4)直接承受車輪荷載的反復作用。

(5)早期鋼橋面焊接質量難保證。這些因素共同作用下,正交異性鋼橋面極易出現疲勞裂紋,需要準確評價其疲勞性能,而模型疲勞試驗方法是最合理有效手段。

本文對正交異性鋼橋面模型疲勞試驗方法和典型的疲勞試驗開展了較系統的回顧與總結。根據試驗規模不同,疲勞試驗可分為基于應力幅等效的構造細節試驗、基于荷載等效的足尺節段模型試驗。前者研究對象是局部構造細節,目的是建立構造細節的抗力模型;對新工藝、新構造的疲勞性能進行研究,分析對比其是否能夠有效地提高疲勞性能。后者為研究實橋整體復雜受力狀態,主要目的是驗證設計方案的疲勞性能。此外,本文還列舉相關典型正交異性鋼橋面足尺疲勞試驗案例,以供相關研究、設計和建設參考。