基于單片機的工業鍋爐控制系統設計與實現

毛 崢

(河南工業職業技術學院,河南 南陽 473000)

近年來,大氣污染的狀況較為嚴重,煤煙為污染大氣環境的主要因素之一。煤煙的排放使大氣內二氧化碳的含量較高,易造成溫室效應、氣候變暖等現象的發生,可對人們的生命安全構成一定威脅。隨著社會經濟的飛速發展,我國逐漸向著綠色環保型國家靠攏。鍋爐在工業領域中發揮著重要的作用,但是大多數鍋爐均以煤炭作為作為原料,該現象可增強排放物對環境的污染現象,如何降低環境的污染成為亟待解決的問題。為此本研究提出一種基于單片機的工業鍋爐控制系統,該系統可有效控制煤煙的排放量,可提高工業鍋爐控制系統的穩定性。

1 工業鍋爐控制系統工作原理

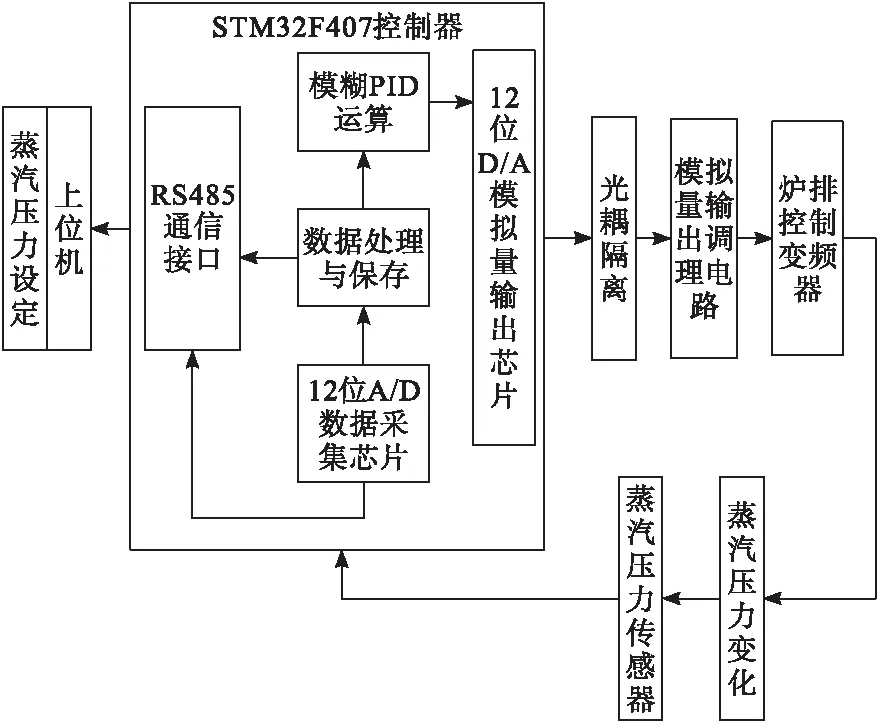

工業鍋爐控制系統的體積過于龐大,為此本研究對工業鍋爐進行控制時,主要以鍋爐的出口主蒸汽壓力為例。工業鍋爐控制系統在實際運行過程中,其核心設備為單片機,通過單片機可實現工業鍋爐控制系統的整體協調,協調操作主要包括檢測與調控。為保證工業鍋爐控制系統的穩定運行,應對工業鍋爐的出口蒸汽壓力進行實時監測,并不斷調控鍋爐的排轉速設備。選用性能較高的處理器,將其應用于工業鍋爐控制系統中,有利于提高系統的精度和穩定性。蒸汽壓力檢測電路內部測量的精準度可影響系統的控制性能,為提升系統的控制精度,嚴格挑選該電路的測量元件。工業鍋爐控制系統出口蒸汽壓力的數值通常在9.8~13.7 MPa,本研究選用PST-HND型壓力變送器作為該系統的核心設備,其測量的精度可控制在0~20 MPa,輸出電壓為0~10 V,輸出信號為0~20 mA,可滿足工業鍋爐控制系統內部電路的測量要求。基于單片機的工業鍋爐控制系統工作原理如圖1所示[1]。

圖1 基于單片機的工業鍋爐控制系統工作原理

2 基于單片機的工業鍋爐控制系統模塊設計

本研究對工業鍋爐控制系統進行設計時,為保證工業鍋爐的出水溫度可控制在系統的設備范圍內,將空氣和燃氣量作為主要控制對象,通過對工業鍋爐燃氣比例閥開度的調節,結合對鼓風機頻率的整體控制,即可實現工業鍋爐溫度的控制。

2.1 工業鍋爐控制系統主函數模塊

該模塊在實際運行之前,首先應將工業鍋爐控制系統與電源接通,各部分準備工作均完畢后,對工業鍋爐控制系統進行初始化操作;其次,完成控制、數據采集、鍵盤掃描等任務的創建,按照不同模塊的優先級完成任務分配;最后對工業鍋爐控制系統進行自檢,直至自檢無誤后,方可啟動系統的任務調度。系統內全部操作均應按照優先級順序執行,有利于保證各模塊功能的穩定性[2]。

2.2 工業鍋爐控制系統點火模塊

工業鍋爐控制系統在運行過程中,若出現點火功能的失誤,可使工業鍋爐出現爆炸事故,嚴重危及到工作人員的生命安全。為此本研究對點火模塊進行設計時,為保證工業鍋爐在燃燒過程中的安全性與可靠性,將該模塊的優先級別設置為較高狀態。點火模塊的燃氣點火可分為小火和主火,其中小火指的是鍋爐在啟動時的點火過程,在系統啟動之前,首先應選擇小火,若直接啟用主火,可引發系統的擾動問題。在保證小火的引燃狀態處于正常的情況下,即可引燃主火[3]。

2.3 工業鍋爐控制系統溫度模塊

該模塊的控制對象為燃氣比例閥,通過對工業鍋爐的燃氣比例閥進行實時調節,有利于控制爐膛內部的燃氣量。為實現對工業鍋爐出水溫度的實時采集,可利用模糊自適應PID控制算法,將工業鍋爐當前時刻與前一時刻的溫度差值作為誤差信號e,利用微分處理操作將誤差信號轉換為誤差變化率ec,將e與ec一同輸入至PID控制算法內,通過相關計算即可得到精確的模擬量,將該模擬量輸入至執行機構內部,以此實現對燃氣比例閥開度的精準調節,最終有效控制工業鍋爐的出水溫度。

2.4 工業鍋爐控制系統報警模塊

該模塊為工業鍋爐控制系統的核心模塊,通過對報警模塊進行設計,有利于保證工業鍋爐控制系統的安全性。報警模塊的信號包括預警和報警,其中預警信號指的是:通過工業鍋爐控制系統實現數據的采集,將采集結果與系統設定值相比,采集結果的數值處于偏高狀態,但未超過系統設定值。報警信號指的是系統采集的數據數值超過系統設定值。本研究對該模塊進行設計時,將綠色的LED燈用作預警信號的顯示,紅色的LED燈用作報警信號的顯示。當系統綠色LED燈亮起時,司爐人員應加強對工業鍋爐的觀察。當系統紅色LED燈亮起時,需要司爐人員及時采取相應的措施對鍋爐進行操作,防止工業鍋爐出現爆炸現象,將安全事故的發生概率降至最低[4]。

2.5 工業鍋爐控制系統任務調度模塊

該模塊為工業鍋爐控制系統的核心模塊,通過該模塊可實現系統數據采集、鍵盤管理、數據顯示、處理、任務輸出等功能的調度,并且各模塊的優先級均由任務調度模塊進行處理,任務調度結束后,即可結束該模塊的調度程序,若未順利完成該模塊的調度程序,應立即返回初始階段,重新對該模塊進行任務調度。該系統在執行任務時,主要采用并行的方式,有利于保證系統的穩定性。

3 基于單片機的工業鍋爐控制系統硬件設計

3.1 工業鍋爐控制系統主控制模塊

本研究設計主控制模塊時,將STM32單片機作為工業鍋爐控制系統的核心。STM32F407芯片屬于一種增強型的微控制器,其內核為Cortex-M4架構,內部集成了DSP和FPU指令,最高頻率可達168 MHz,有利于提升控制算法的執行速度和代碼效率。該單片機具有高性能、低成本、低消耗的優勢,將該單片機應用于控制系統中,可提升系統的可靠性。STM32F407芯片內含有FLASH、SRAM、17個定時器等豐富的資源,在單片機的通信接口上有3個12C和SPI以及114個I/O端口等。其工作電壓可達到1.8~3.6 V,輸出的穩壓電路電壓為3.3 V[5]。

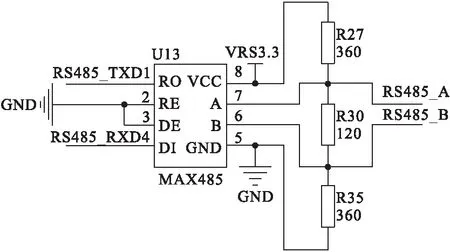

3.2 工業鍋爐控制系統RS485電路

本研究對RS485電路進行設計時,由于工業鍋爐的工作環境較為復雜,可使控制系統內電氣設備因電磁的不斷干擾,最終造成控制系統信號傳輸的失誤。為解決信號傳輸錯誤率較高的問題,向該電路中引入RS485總線,RS485總線可采用平衡驅動及差分接收實現信號的傳輸。RS485總線具有較強的抗共模干擾能力,其通信距離最大可達到1.2 km,傳輸速率高達115.2 kbps,可同時與128個從站之間建立通信聯系。當系統進行長距離的通信時(通信距離超過300 m),為保證系統不受外界因素的干擾,在RS485總線內接入一個120 Ω的電阻。將組態軟件作為系統的上位機,上位機與單片機之間可通過物理方式建立連接,物理方式為USB轉RS485電路,在按照MODBUS RTU協議即可實現數據的有效通信。采用RSM485PHT作為該電路的隔離收發器,利用收發器將電源單獨隔離,可適用于工業領域,工業鍋爐控制系統RS485接口電路如圖2所示[6]。

圖2 工業鍋爐控制系統RS485接口電路

3.3 工業鍋爐控制系統模擬量輸出電路

為實現煤量的精準控制,可對系統內煤爐排的轉速進行控制,以此實現對鍋爐出口蒸汽壓力的控制。采用變頻器對爐排電機的轉速進行調解,若變頻器端子接收的電壓信號為0~10 V,可將其協調為0~50 Hz的頻率。選用DAC數模轉換芯片作為該電路的核心部分,由于該芯片的電壓無法滿足設計要求,為此本研究在該芯片的基礎上,設計出電壓調理電路,通過該電路將信號放大四倍,即可滿足系統的設計要求。模擬量輸出電路為同相比例運算的方法電路,其運放的同相輸入端可與DAC之間建立連接。

4 工業鍋爐出口蒸汽壓力模糊化控制

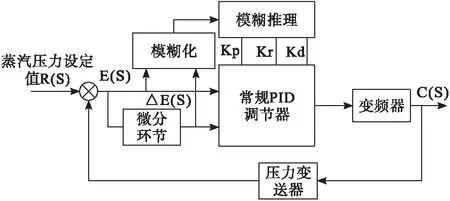

為實現對工業鍋爐控制系統的模糊化控制,本研究向工業鍋爐控制系統內引入模糊PID控制器,該控制器實際上是一個二輸入三輸出的控制器,可將原本為多輸出的控制器分解為單輸出的控制器,該過程可產生與PID有關的三個參數值。模糊PID控制器的工作環節主要包括模糊化、模糊推理以及解模糊,其實現工業鍋爐控制系統模糊化的過程為:首先將工業鍋爐控制系統成功采集的蒸汽壓力誤差和壓力誤差變化率的數值作為控制器的觀測量,輸入至控制器內部后,對二者進行模糊化;其次,根據模糊化的實際結果獲取模糊控制規則表,不同輸出均含有模糊論域,將各個論域分別乘以量化因子,即可得到三個參數的實際輸出結果;最后利用PID調節器對工業鍋爐控制系統的爐排變頻器進行頻率的調節,以此達到蒸汽壓力的控制效果,工業鍋爐出口蒸汽壓力模糊化控制邏輯如圖3所示[7]。

圖3 工業鍋爐出口蒸汽壓力模糊化控制邏輯

5 基于單片機的工業鍋爐控制系統仿真與結果

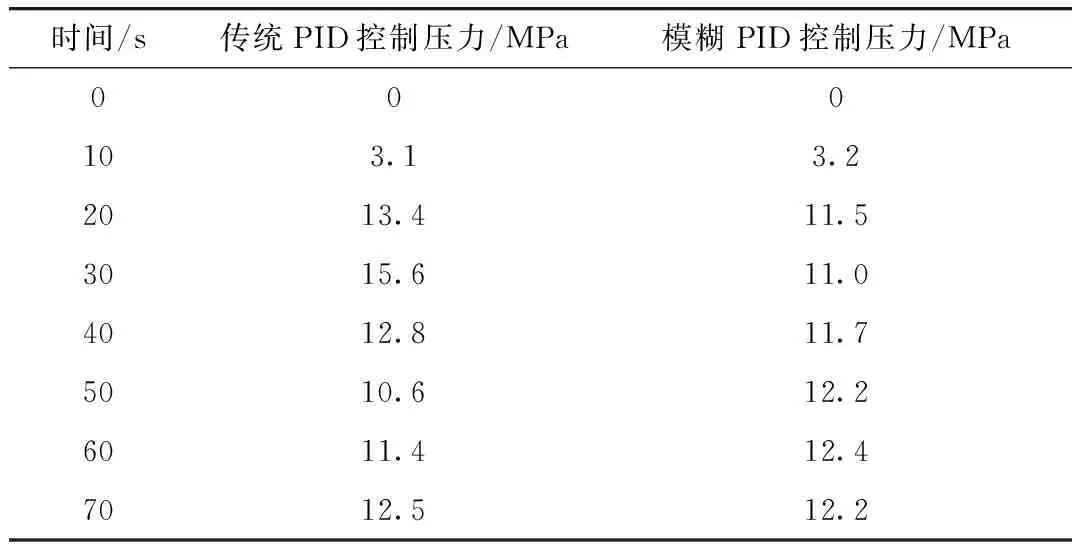

為驗證模糊PID在工業鍋爐控制系統中的作用效果,利用Matlab對工業鍋爐控制系統進行仿真。采用對比分析的方法,將傳統PID與模糊自整定PID的控制效果進行對比。在不考慮工業鍋爐控制系統內部蒸汽流量波動以及外界干擾因素的情況下,可將工業鍋爐控制系統內壓力設為常量12 MPa,工業鍋爐控制系統蒸汽壓力控制仿真如圖4所示。

圖4 工業鍋爐控制系統蒸汽壓力控制仿真

蒸汽壓力控制仿真結果對比如表1所示。

表1 蒸汽壓力控制仿真結果對比

本研究主要對兩種控制系統的超調量、上升時間及調整時間進行綜合考量。通過對工業鍋爐控制系統的仿真結果進行分析可知,傳統PID控制系統考量結果依次為32.4%、18 s、62 s,模糊PID控制系統考量結果依次為8.7%、16 s、32 s。由此可表明,模糊PID控制系統可在最快的速度內達到系統設定值,該系統具有一定的穩定性及可靠性[8]。

6 結 語

本研究為提高工業鍋爐的安全性,提出一種基于單片機的工業鍋爐控制系統,由于工業鍋爐控制系統的體積過于龐大,在實際設計過程中將鍋爐的出口主蒸汽壓力作為主要研究對象。通過單片機及相應的傳感器對工業鍋爐控制系統的整體協調,可使工業鍋爐控制系統向著自動化、智能化發展。為保證工業鍋爐控制系統的穩定運行,對工業鍋爐的出口蒸汽壓力進行實時監測,并不斷調控鍋爐的排轉速設備。為驗證該系統的控制效果,利用Matlab對系統進行仿真,仿真結果表明,在模糊PID的支持下,可使工業鍋爐控制系統具有較高的穩定性和可靠性,可滿足系統的設計要求。