加熱爐爐溫控制系統設計與實現

陳曉云

(煙臺汽車工程職業學院 交通工程系,山東 煙臺 265500)

隨著我國科學技術的高速發展,使軋鋼生產線對加熱爐爐溫的控制要求越來越高。在軋鋼生產線中,加熱爐的能源消耗較高,并且鋼質量的優劣主要由加熱爐的溫度決定。但是傳統加熱爐的工作效率較低,生產的產品存在不同程度的質量問題,為提升加熱爐的工作效率以及產品質量,實現節能減排的目的,本研究提出一種基于PLC控制器的加熱爐爐溫控制系統設計方案,將該系統應用于軋鋼行業,對于軋鋼行業具有推進作用。

1 加熱爐爐溫控制系統總體方案設計

1.1 步進式加熱爐的爐溫控制

本研究為實現對加熱爐爐溫的控制,采用步進式加熱爐進行實現,并將爐溫自動控制分為三個階段:預熱段、供熱段以及均熱段:

(1)預熱段:該階段主要指的是對加熱爐的進料進行升溫,通常情況下,當加熱爐處于預熱段時,爐內溫度處于較低狀態,為了充分利用加熱爐的熱量,將其應用于進爐板坯進行預熱,從而實現提升加熱爐熱效率的目的,有利于節約資源。

(2)供熱段:該階段使是加熱爐對爐溫進行控制的主要加熱部分,在持續高溫狀態下,可使受熱體以最快的速度進行升溫,最終實現系統設定的目標溫度[1]。

(3)均熱段:該階段主要負責在最小的溫差范圍內,對爐內受熱體的截面進行均勻加熱。

步進式加熱爐為實現對爐內溫度的精準控制,主要利用S7-300控制脈沖燃燒技術的作用原理,將該技術作為核心技術。該加熱爐的工作原理為:由于不同區域的實際溫度均通過熱電偶進行檢測,熱電偶檢測完畢后可使該溫度形成模擬量,并經過F105模塊將實際溫度模擬量轉換為數字量,最后將該信息傳輸至S7-300的模擬信號輸入端。為使加熱爐內的溫度可達到設定值,采用對比分析的方式將實際溫度與STEP7中的設定溫度進行比較。為得到該加熱爐的實際控制量數值,通過FB43功能模塊對PID進行操控,控制量數值獲取成功后,可通過F106轉換模型將該數值轉換為模擬信號,并將其傳輸至加熱裝置,最終實現對溫度的控制[2]。

1.2 步進式加熱爐的控制模型

本研究為實現對加熱爐爐溫的控制,對步進式加熱爐的控制模型進行設計。該模型的主要設計流程為:首先假設加熱爐對溫度進行控制時,各階段之間的相互影響較低,并將該模型等效為一階慣性環節,其公式為

(1)

式中:K為系統的增益;T為時間常數;τ為滯后時間常數。為獲取各函數的數值,向系統增加階躍信號,此時設階躍輸入u(t)的變化幅值為Δu(t),若輸出y(t)的初始值為y(0),穩態值為y(∞),則增益K的公式為

(2)

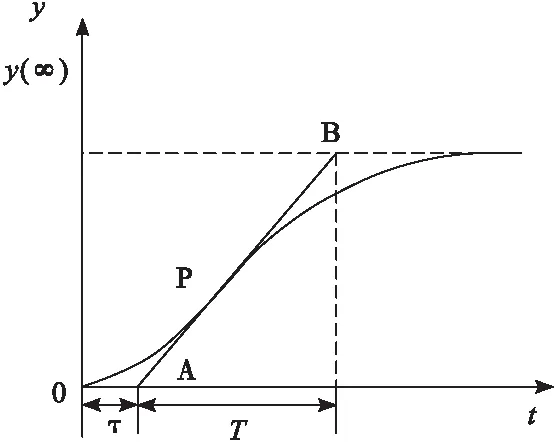

本研究為確定參數的實際數值,采用繪制階躍響應曲線的方式進行實現,其實現流程為:首先在階躍響應曲線的拐點A處作一切線,使其與時間軸相交于B點,與曲線的穩態近線交于A點,通過該方式即可確定參數的數值,階躍響應曲線如圖1所示[3]。

圖1 階躍響應曲線

1.3 爐溫控制系統的總體方案

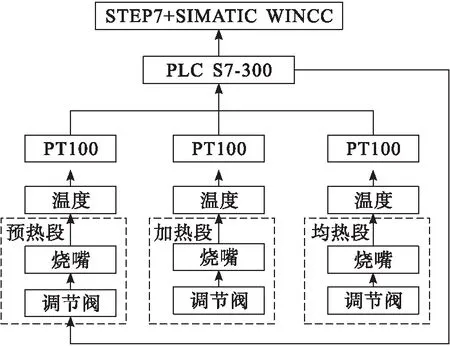

為實現對加熱爐爐溫的控制,本研究采用西門子PLC S7-300作為該系統的核心,并利用SIMATIC WINCC對加熱爐爐溫控制系統進行實時監控。該系統的工作流程為:首先利用溫度壓力傳感器對加熱爐中的爐溫及爐壓信號進行采集,將采集成功的數據信息通過變送器實現信號轉換,并傳送至PLC控制器中,最后通過對比分析的方式,將所得數值與上位機中設定值進行比較,即可獲取偏差信號,將該數值分別輸出至對應的執行器,以此實現對加熱爐溫度及壓力的控制。該系統中的通信功能主要依靠PROFIBUS DP網絡與WINCC監控系統進行實現,通過上層PROFIBUS DP網絡與上位機及PLC進行連接,可使上位機和WINCC人機界面對PLC進行操作及控制,而現場的溫度、壓力等信號均可通過下層PROFIBUS DP與PLC連接,在PLC控制器的整體調控下,有利于對加熱爐的爐溫進行實時監控,加熱爐爐溫控制系統總體結構如圖2所示[4]。

圖2 加熱爐爐溫控制系統總體結構圖

2 基于PLC的加熱爐爐溫控制系統硬件設計

2.1 檢測、轉換元件的選擇

該系統中采用的傳感器主要由敏感元件、轉換元件以及轉換電路共同組成。其中敏感元件可將測量數據輸出,使測量數據與某個已知的被測量數據形成確定關系的元件。轉換元件是該傳感器的橋梁,通過該元件可將電信號與非電信號進行連接,有利于實現非電信號轉變為電信號的目的。轉換電路主要分為兩種類別:D/A以及A/D轉換電路,可將轉換元件的輸出信號轉變為傳感器可進行測量的電信號,而傳感器的輸出信號存在微小的變化,需要利用信號器將其放大、運算、濾波后,方可被使用[5]。

2.2 溫度信號的檢測

對加熱爐的爐溫進行控制時,需要控制器具有較強的測量精度及準確性,為保證加熱爐溫度測量的精準性,應選擇正確的溫度測量儀器。通常情況下,溫度測量方法主要包括兩種:非接觸式測量以及接觸式測量,其中非接觸式測量屬于一種間接測量方法,該方法只對流或者輻射進行熱交換,以此實現對加熱爐爐溫進行測量的目的。接觸式測量屬于一種直接測量的方法,該方法內部測溫元件以及被測介質存在直接接觸現象[6]。

對加熱爐溫度進行測量時需要使用熱電偶,該系統中使用的熱電偶具有測量范圍廣、使用方便、結構簡單、測量結果準確以及支持信號遠程傳輸等特點。本研究為提升系統對溫度的測量精度,選用熱電偶作為該系統的溫度檢測傳感器,使加熱爐爐溫控制系統可更加真實地反映出溫度的變化情況[7]。

為此本研究采用鎳鉻—鎳硅熱電偶(K型)作為該系統的溫度檢測傳感器,該熱電偶具有成本低、測量范圍廣、靈敏度高等優勢。將該傳感器與溫度變送器充分結合,可使兩點之間的溫差轉換為4~20 mA的電流信號或者1~5 V的電壓信號,利用控制單元以及顯示單元等部分實現對溫度的操控。其中溫度變送器型號為TT320,該型號的變送器具有較大的測溫范圍以及高精度等特點,有利于系統的快速安裝。

2.3 壓力信號的檢測

在加熱爐的正常運轉中,壓力參數的檢測對爐溫的控制至關重要,而壓力傳感器的主要作用為:對加熱爐內的壓力信號進行檢測,將該信號轉換為系統可測量的電信號,轉換完畢后將該信號輸出,并通過相關變化轉換為標準信號。對檢測壓力儀表進行選擇時,應遵循兩條原則:①若介質存在一定腐蝕性,應選擇膜片壓力表;②若使用場地存在一定爆炸風險,應選擇防爆型電接點壓力表[8]。

通過對彈性式壓力檢測傳感器進行分析可知,該傳感器可應用于加熱爐中進行壓力的檢測,內部彈性元件的變形位移與壓力成正比關系變化。其主要實現方式為:利用壓力敏感元件的彈性部件,將壓力轉換為位移,以此實現對爐壓的檢測。

在加熱爐的壓力控制系統中,由于加熱爐對自身壓力具有明確要求:爐膛壓力約為5~20 kPa、煤氣管道壓力約為35~150 kPa、空氣管道壓力約為25~130 kPa。因此,本研究采用壓力變送器與彈簧管壓力充分結合的方式,實現對爐膛壓力的檢測。其中彈簧管可將自由端的位移轉換為電信號后,輸出該信號至傳感器進行測量,為保證被測壓力可得到有效顯示,可在該系統中應用傳動裝置[9]。

2.4 執行器的選擇

2.4.1 壓力執行器

對壓力執行器進行選擇時,由于加熱爐極易發生煤氣爆炸,為最大限度地降低該現象的發生概率,本研究選用氣動執行器作為加熱爐爐溫控制系統的核心壓力執行器,該執行器主要包括兩種類型:薄膜式以及活塞式,其中薄膜式更適合應用于加熱爐的爐溫監測。但是該執行器存在不能遠程傳輸的缺陷,為此在該系統中加入電氣轉換器,使其與氣動執行器相互配合,達到降低事故發生概率的目的。其實現流程為:通過氣動執行器的執行機構可將電氣執行器的氣壓信號轉換為推桿直線位移,實現對被控量的調節。

該系統為更加有效的對壓力進行控制,選擇具有結構簡單、造價不高、適用于大流量氣體控制場合等特點的煙道百葉窗,該百葉窗對加熱爐壓力控制的整體影響較小,可忽略不計。

2.4.2 溫度執行器

本研究對加熱爐爐溫控制系統進行設計時,主要選用脈沖燃燒控制技術作為該系統的核心技術。因此,選用固態繼電器作為該系統的溫度執行器。該繼電器實際上是一種沒有可動接點的繼電器,主要包括2個控制端以及2個輸出端,各部分之間選用光照的方式進行隔離。該方式可將輸入控制端輸入的直流電及脈沖信號進行數值設定,在信號達到一定數值后,輸出端可將斷路狀態轉換為連通狀態,具有耐機械沖擊、干擾性較小以及安裝范圍廣等優勢,并且采用導電率超高的報道提器件作為主要切換裝置,有利于保證加熱爐爐溫控制系統對溫度進行精準控制。

3 基于PLC的加熱爐爐溫控制系統軟件設計

3.1 加熱爐爐溫控制系統程序流程

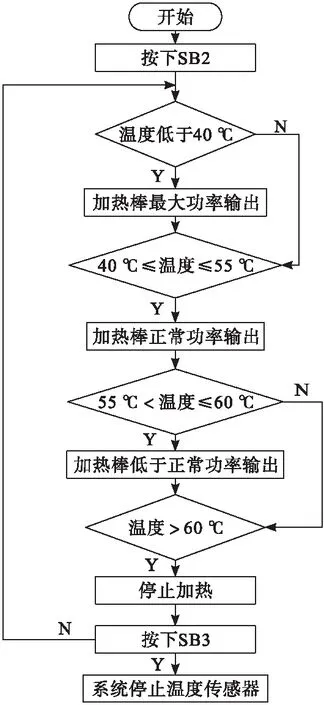

為保證加熱爐爐溫控制系統可穩定運行,本研究對軟件程序進行設計,其主要工作流程為:首先應啟動加熱爐爐溫控制系統,并按下啟動按鈕SB2,若加熱爐的爐溫低于40 ℃,此時加熱爐中加熱棒處于最大功率狀態下工作;若加熱爐的爐溫處于40~55 ℃,此時加熱爐中加熱棒處于正常功率狀態下輸出;若加熱爐的爐溫處于55~60 ℃,此時加熱爐中加熱棒的功率降至處于正常功率之下;若加熱爐的爐溫大于60 ℃,此時加熱棒停止對加熱爐進行加熱。在加熱棒停止工作后,應按下SB3,停止加熱爐爐溫控制系統的正常工作,加熱爐爐溫控制系統軟件程序流程如圖3所示[10]。

圖3 加熱爐爐溫控制系統軟件程序流程圖

3.2 加熱爐爐溫控制系統監控界面

該系統的監控界面主要由主控、設備、用戶等窗口以及實時數據庫、運行策略等部分共同組成。為保證該界面的穩定運行,在界面內設置初始工作狀態、最小采集周期、串口端口號以及數據校驗方式等屬性值,并在該程序內建立人機界面,有利于用戶通過該系統對數據進行實時監測和處理。在監控界面內主要包括啟動、停止以及急停三個按鈕,在系統出現緊急情況時,操作者可按下急停按鈕,使整個系統處于停止狀態,有利于對控制系統進行操控及安全性的保證。并且該監控界面上設有低溫指示燈、正常溫度指示燈、急停指示燈以及高溫報警指示燈等,通過指示燈的設置,有利于用戶更加直觀地觀察到系統的工作情況。

4 結 語

本研究為實現對加熱爐爐溫的整體控制,提出一種基于PLC控制器的加熱爐爐溫控制系統,該系統可對加熱爐的爐溫進行實時監測,并且在系統出現不同運行狀態時,可發出相應的信號對操作者進行提示,有利于加熱爐爐溫控制系統的穩定運行。由于該系統的自動化程度較高,將該系統應用于實際生活中,可為后期維護、擴展功能等提供巨大便利。