加熱爐燃燒控制系統數學模型優化

廖君華

(西安電力高等專科學校,陜西 西安 710048)

隨著我國工業的不斷發展,使加熱爐成為熱軋帶鋼廠生產的重要環節之一,加熱爐可直接影響板坯的質量以及設備的穩定性,通過將加熱爐應用于工業產生中,有利于降低燃料的消耗,并提升工業領域對能源的利用效率。但是傳統加熱爐存在燃料消耗大、控制精度低等問題,如何提高加熱爐對板坯的控制精度成為亟待解決的問題。為此,本研究將厚板生產工藝作為主要研究對象,設計出厚板加熱爐自動燃燒控制系統,將該系統應用于工業領域中,有利于降低工業領域的成本消耗。

1 加熱爐燃燒控制系統整體結構與原理

為滿足軋線生產的實際需求,本研究將厚板生產工藝作為主要研究對象,并設計出厚板加熱爐自動燃燒控制(furnace automatic combustion control,簡稱FACC)系統。該系統是厚板生產的重要環節,通過該系統可控制加熱爐內部板坯按照軋線軋制節奏移動,使其移動到板坯的出爐位置。板坯到達出爐位置后,利用加熱爐自動燃燒控制系統對板坯進行加熱,直至板坯溫度滿足目標溫度的要求為止。采用加熱爐自動燃燒控制對板坯進行控制時,應盡可能地降低能量消耗[1]。

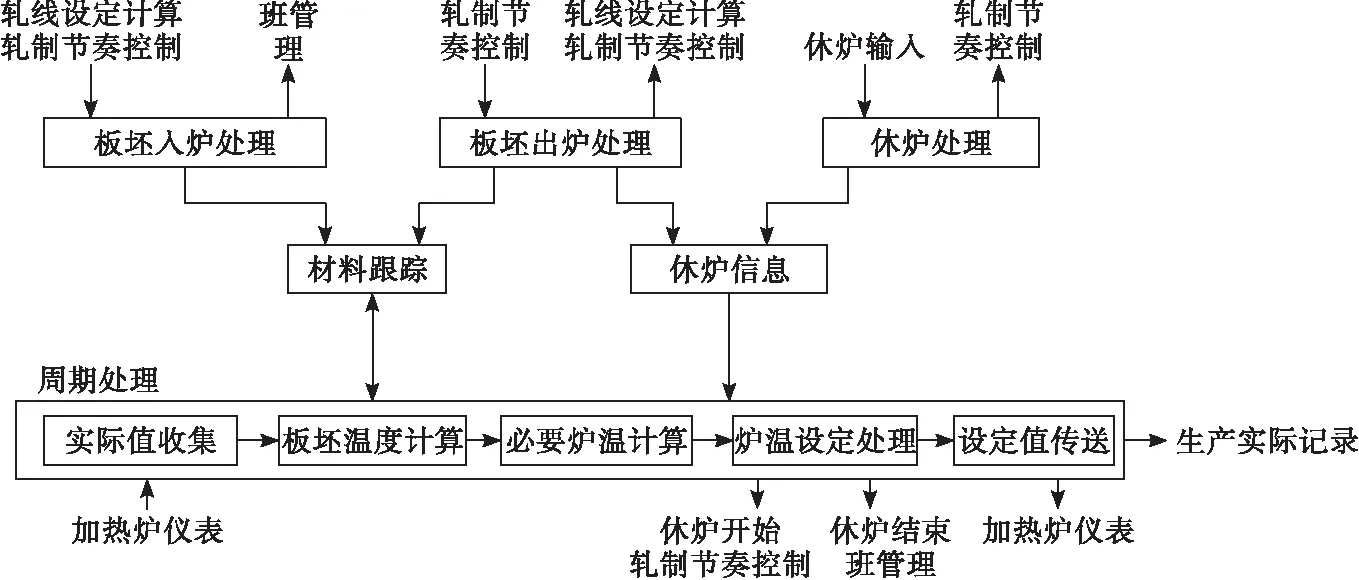

加熱爐自動燃燒控制系統的控制方法為:首先,將板坯裝入加熱爐時的處理信息作為主要依據,在此基礎上完成板坯裝爐時刻溫度的計算,通過溫度計算結果,即可建立板坯熱跟蹤的初始數據;其次,利用加熱爐的熱電偶測量加熱爐的溫度,并采用中心差分計算模型對各個板坯當前時刻所在位置的爐氣溫度進行推算,爐氣溫度數值計算完畢后,推算上一時刻加熱爐內板坯的溫度分布,結合板坯在加熱爐內剩余的時間實現板坯溫度的計算;最后,根據加熱爐的溫度數據設定規則庫RULE BASE,以此推算各個板坯的加權系數,并計算出各階段加熱爐內設定值。若按照系統設定的溫度對板坯進行加熱時,仍無法滿足板料出爐的目標溫度,則需要延長板料在加熱爐內的時間。本研究為進一步提高加熱爐自動燃燒控制系統的控制精度,采用軋機開軋入口溫度和計算溫度對板坯的出爐溫度進行自學習控制。若軋線或者加熱爐出現故障問題時,可通過工作人員加熱爐進行干預,也可將修路規則作為主要依據,以此實現加熱爐的修爐處理。加熱爐燃燒控制系統模塊結構的關聯如圖1所示[2]。

圖1 加熱爐燃燒控制系統模塊結構關聯圖

2 加熱爐燃燒控制系統應用功能程序接口設計

2.1 FACC模型和應用功能程序的接口

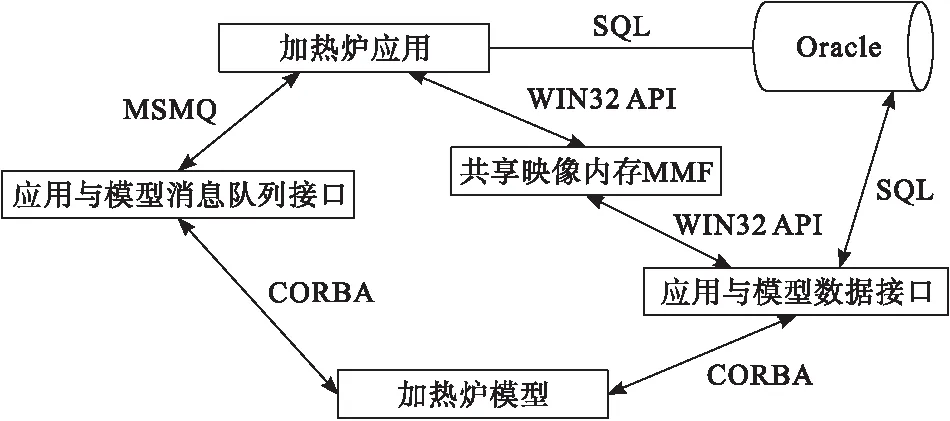

加熱爐燃燒控制系統內部各個接口之間的關系具有5方面特點:①加熱爐的應用功能與模型西歐阿西隊列接口之間時域消息的接收與發送關系,通過應用于模型消息隊列接口可實現數據類型的轉換,將其轉換為“CORBA”平臺下的數據類型,該過程需要將程序讀寫進行相應的數據,以此實現數據類型的轉換;②加熱爐燃燒控制系統可利用應用與模型數據接口以及共享映像內存方式,將數據轉換為“CORBA”平臺下的數據類型,并對數據進行讀取和發送;③為實現加熱爐燃燒控制系統運算速度的提高,可通過共享內存的方式實現系統模型與應用程序之間數據的存取;④對系統程序結構進行設計時,應充分考慮操作人員的修正,并采用同步數據結構對模型及應用程序完成設計,該方式可使操作人員在板坯的實際生產過程中,通過HMI直接完成相關數據的設定與修改;⑤為保證板坯在生產過程中的可追溯性,采用Oracle數據庫實現質量數據的保存,有利于提高加熱爐燃燒控制系統的控制精度。FACC模型和應用功能程序的接口如圖2所示[3]。

圖2 FACC模型和應用功能程序的接口示意圖

2.2 FACC模型與其他模塊的接口關系

本研究為保證加熱爐燃燒控制系統的穩定性,在系統外部接入加熱爐應用系統和加熱爐電氣與儀表系統。加熱爐燃燒控制系統內部包含功能模塊系統及軋機等設備,通過外接系統與內部設備的共同作用,有利于提高加熱爐燃燒控制系統的控制精度。其中加熱爐應用系統可對加熱爐內板料的位置進行跟蹤,并將數據上傳至加熱爐燃燒控制系統,由系統對接收的數據進行計算,計算結果返回至加熱爐應用系統。厚板在系統中主負責將PDI數據上傳至FACC模型。操作工可實現加熱爐燃燒控制系統計算結果的修正,有利于保證系統內參數的正確性。加熱爐電氣與儀表系統可對爐內溫度和流量的數值進行計算,并將計算結果發送至加熱爐燃燒控制系統,由加熱爐燃燒控制系統對加熱爐電氣與儀表系統的數值進行設定[4]。

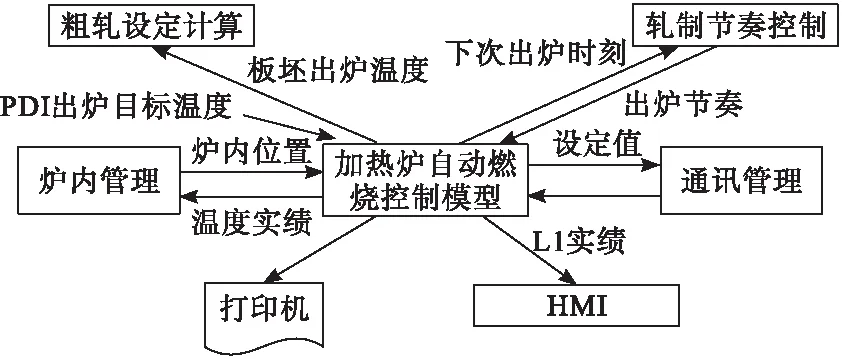

3 加熱爐燃燒控制系統數學模型

FACC模型為整個系統的核心,可將板坯的鋼種、規格、加熱爐內分布情況、加熱情況等作為主要依據,以此計算出加熱爐各燃燒階段的溫度值,根據溫度計算結果完成加熱溫度的設定,有利于精準控制加熱爐,使加熱爐達到最佳的燃燒狀態。加熱爐燃燒控制系統數學模型關聯圖如圖3所示[5]。

圖3 加熱爐燃燒控制系統數學模型關聯圖

本研究設計FACC模型的主要目的為:通過FACC模型對板料的出爐時間進行控制,以此保證板坯在出爐時可達到系統設定的溫度,并適應軋線的節奏控制要求,將燃料使用情況控制在最低。

3.1 板坯數據信息的建立

將板坯裝入加熱爐時,需要對板坯的數據信息進行建立,板坯的數據信息包括基本數據、熱工模型溫度結點計算等。加熱爐燃燒控制系統采用熱工模型計算板坯的溫度分布時,應在板坯進入加熱爐之前完成板坯基本數據的獲取,只有在加熱爐燃燒控制系統確定能表征整塊板坯溫度分布情況溫度結點的情況下,方可實現板坯溫度分布的精準計算。板坯裝爐溫度分布的計算過程為:將板坯裝入至進料輥道,通過對板坯表面的溫度進行推算,即可得到板坯各層結構的實際溫度,結合板坯在上料輥道上的停留時間,即可計算出板坯裝爐溫度的分布情況[6]。

3.2 板坯溫度計算熱工模型

板坯溫度的計算實際上是一種在線計算,該過程需要利用二元有限差分模型。采用熱工模型實現板坯溫度的計算時,可精準地計算出加熱爐內每塊板坯的溫度分布情況,該模型可說明爐內的輻射、對流、熱交換等情況。在計算板坯溫度過程中,應將水梁遮蔽對計算結果的影響考慮在內,并對板坯的黑印點進行專門的計算。

3.3 加熱爐爐溫設定值管理

本研究對加熱爐爐溫的數值進行設定的主要目的是:通過設定加熱爐的溫度,有利于精準控制加熱爐在燃燒控制階段的溫度設定值,使加熱爐燃燒控制系統數學模型可實時控制板坯到達控制段的末端,將板坯加熱至理想溫度。對板坯進行溫度控制過程中,可將軟件的周期設定為半分鐘,每半分鐘進行一次板坯溫度的計算。根據加熱爐燃燒控制系統數學模型設定的板坯在爐時間,使板坯運輸至系統各個燃燒階段時,均可計算各階段的出口溫度,將該數值與系統的預期數值進行比較,即可計算出加熱爐各個階段的溫度設定值。

3.4 延遲策略

為使加熱爐燃燒控制系統可在延時結束時迅速恢復至正常生產狀態,需要將加熱爐燃燒控制系統對燃料的消耗降至最低,該方式有利于防止系統出現過燒或者加熱質量降低的情況。在加熱爐燃燒控制系統實行延時策略時,應在軋機不要鋼的時刻起實行該策略。通過加熱爐燃燒控制系統數學模型可實現非計劃性延時的自動檢測。操作者可通過人機界面或者計算機的通訊輸入,以此實現計劃性延時時間的控制,同時操作者可隨時延長或者取消延時的時間[7]。

4 加熱爐燃燒控制系統數學模型優化與改進

由于厚板的加熱模式較多,使板坯厚度、規格、鋼種在加熱過程中可產生多個種類,本研究為及時應對厚板在生產情況下產生的問題,需要對FACC模型進行優化。在FACC模型調試過程中,應從實際生產需要出發,必要時需對原設計模型的功能進行擴展,并對模型的參數進行調整、優化。

4.1 模型功能的優化

為保證L2可實時接收板坯出爐的實績數據,需要對內存共享數據文件MMF的讀取時序進行修改。通過完善L2的電文處理邏輯,有利于提升L2的接收功能,便于L2及時進行道次計劃的預計算。熱裝溫度可對加熱爐產生一定影響,本研究為有效避免熱裝溫度對加熱爐產生的影響,在入爐處理模塊程序中實現入爐板坯溫度的修改,并在生產管理程序中增加出爐溫度的命中率和煤氣流量統計的程序模塊。為提高加熱爐燃燒控制系統數學模型的預測精度,利用離散事件的仿真原理完成本批剩余在爐時間的預測。將L2軋制節奏模型的MIPA模塊程序結構作為依據,以此實現加熱爐數學模型剩余在爐時間發送程序、時序的修改。為使加熱爐燃燒控制系統數學模型滿足軋制的節奏,在設計控制程序時,應不斷增加板坯在爐時間的最小值,有利于操作者結合加熱爐的加熱工藝制度,對加熱爐的最少在爐時間進行設定與修改[8]。

對加熱爐燃燒控制系統數學模型進行優化時,應充分考慮跟蹤程序模塊中不同爐列抽鋼的時間差,計算出板坯在出爐列到達除鱗箱處所需要的時間,將最終的計算結果作為主要依據,以此實現對出爐節奏的計算。對加熱爐燃燒控制系統數學模型的操作畫面進行優化時,需要增加編制B爐跟蹤程序和出爐順序管理程序,通過該程序保證車底爐板坯的正常抽出功能。除此之外,應不斷完善與修改加熱爐燃燒控制系統數學模型的剩余在爐時間、出爐節奏等功能。

4.2 模型參數的優化

本研究對加熱爐燃燒控制系統數學模型的參數進行優化時,將加熱爐對厚板的實際生產情況作為主要依據,建立理論、現場試驗相結合的技術路線,以此實現對加熱爐燃燒控制系統數學模型加熱情況的測試,并積極開展板坯加熱溫度分布的測試。通過建立熱吸收率離線仿真模型和軟件,有利于完善加熱爐燃燒控制系統數學模型的參數。將加熱爐燃燒控制系統數學模型置于非正常生產條件下,在此基礎上建立模型休爐優化溫度制度。非水印點和水印點平均溫度模型計算值與實測數據比較如圖4、圖5所示[9]。

圖4 非水印點平均溫度模型計算值與實測數據比較

圖5 水印點平均溫度模型計算值與實測數據比較

通過對加熱爐燃燒控制系統數學模型進行實驗驗證,有利于提高數學模型的控制精度。該模型的優化結果顯示,加熱爐燃燒控制系統數學模型的出爐溫度與實際測量溫度之間的偏差值小于10 K,符合系統設計要求。

5 結 語

本研究為滿足軋線生產的實際需求,將厚板生產工藝作為主要研究對象,并設計出厚板加熱爐自動燃燒控制系統。通過該系統可控制加熱爐內部板坯按照軋線軋制節奏移動,使其移動到板坯的出爐位置,有利于最大限度地降低能量消耗。為保證加熱爐燃燒控制系統的穩定性,在系統外部接入加熱爐應用系統和加熱爐電氣與儀表系統。通過對系統進行實驗驗證,其計算結果顯示,該系統符合設計要求。