長龍山抽蓄電站兩種機型機組軸線調整工藝對比分析

畢興強

(中國水利水電第十四工程局有限公司機電安裝事業部,云南 昆明 650032)

1 工程概況

長龍山抽水蓄能電站額定水頭710 m,最大發電水頭750.7 m,最大揚程764.1 m,單極抽蓄機組中最大發電水頭為世界第一,抽水揚程為世界第二。本電站安裝4臺額定轉速為500 r/min和2臺額定轉速為600 r/min、單機容量350 MW的大容量水泵水輪發電機組,電站總裝機容量2 100 MW,為全國唯一在同一個抽蓄電站廠房內連續布置兩種不同高額定轉速抽蓄機組的廠房,布置復雜程度高,機組及結構振動控制要求較高。其中5號、6號機組額定轉速600 r/min、單機容量350 MW抽水蓄能機組為該轉速下世界最大單機容量的抽水蓄能機組。

2 結構對比

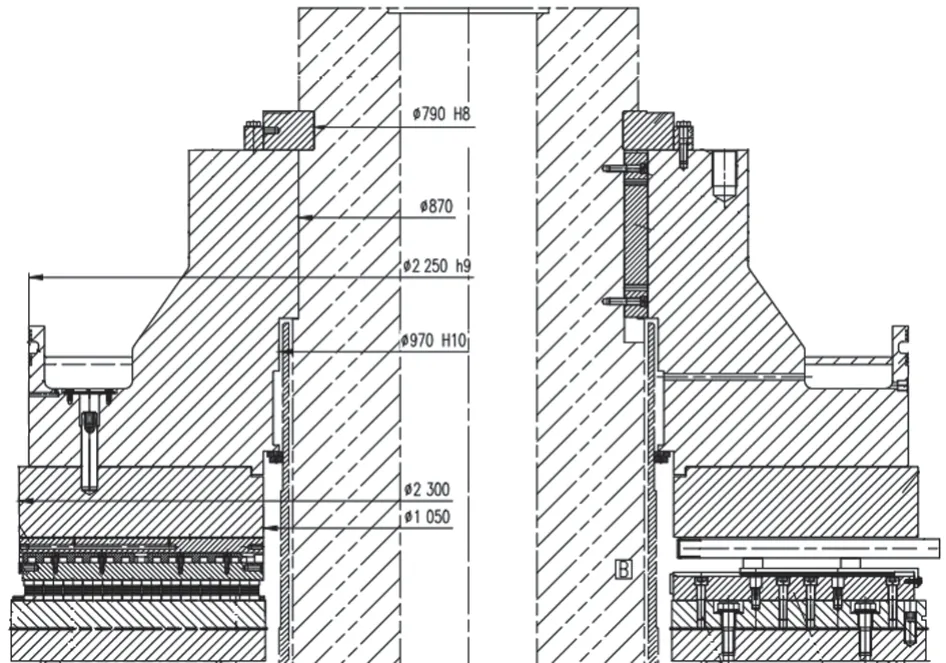

1號~4號機組為立軸懸式水輪發電機組,發電電動機型號SFD 350/384-12/6150,發電機冷卻方式為密閉自循環空氣冷卻,發電電動機軸系采用“一根軸”結構,通過聯軸螺栓與水輪機軸相連。機組設有上導軸承和下導軸承,各有16塊巴氏合金導瓦,推力軸承設在轉子上部,由上機架支撐。軸承均采用透平油進行潤滑,上導軸承與推力軸承的油槽分開設置,設有高壓油頂起裝置。推力軸承為彈簧束支撐結構,設有12塊推力瓦,瓦面材料為巴氏合金,軸承的總負荷能力為800 t。

5號、6號機組為立軸懸式水輪發電機組,發電電動機型號SFD 350/373.1-10/5540,發電機冷卻方式為密閉強制循環空氣冷卻,發電電動機軸系采用“三段軸”結構,通過聯軸螺栓與水輪機軸相連。機組設有上導軸承和下導軸承,各有12塊巴氏合金導瓦,推力軸承設在轉子上部,由上機架支撐。軸承均采用透平油進行潤滑,上導軸承與推力軸承的油槽分開設置,設有高壓油頂起裝置。推力軸承為彈簧束支撐結構,設有10塊推力瓦,瓦面材料為巴氏合金,軸承的總負荷能力為642.8 t。

圖1 1號~4號機組推力軸承結構示意圖

圖2 5號、6號機組推力軸承結構示意圖

3 控制重點

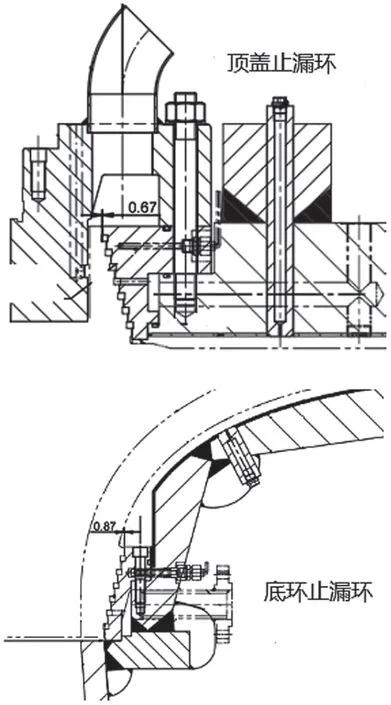

1號~4號機組推力頭和鏡板為分體式結構,通過螺栓把合聯接。水輪機頂蓋止漏環間隙為1.4 mm,底環止漏環間隙為1.6 mm,盤車前需測量水輪機頂蓋止漏環和底環止漏環間隙(頂蓋止漏環測量4個點,底環止漏環測量8個點),通過測量所得的間隙值將機組轉動軸系調整至中心位置后方可進行盤車工作。

5號、6號機組推力鏡板為整體結構。水輪機頂蓋止漏環間隙為0.67 mm,底環止漏環間隙為0.87 mm,由于結構存在差異,5號、6號機組的底環止漏環間隙測不到,故只能通過測量頂蓋止漏環間隙值(測量4個點)來調整機組轉動軸系至中心位置;同時5號、6號機組相比1號~4號機組其止漏環間隙偏小,所以在轉子軸與水輪機軸聯接前需對轉子軸進行單獨盤車檢查,通過盤車數據分析軸系傾斜度,并判斷是否能在未處理卡環的情況下直接聯軸進行盤車工作,以免在未處理卡環的情況下因軸系傾斜度過大導致聯軸盤車時止漏環擦傷。

4 機組軸線處理方案確定

一般情況下,懸式機組軸系可通過去除法(修刮和腐蝕)或加墊法進行軸線垂直度調整。結合機組推力軸承的結構布置,可處理3個位置來調整軸線垂直度:

(1)鏡板與推力頭之間的把合面;

(2)卡環與推力頭之間的接觸面;(3)卡環與主軸之間的接觸面。

圖3 1號~4號機止漏環間隙示意圖

圖4 5號、6號機止漏環間隙示意圖

長龍山抽水蓄能電站根據其布置有兩種機型的結構特點,分別采取了不同的方式對軸線垂直度進行調整。

1號~4號機組推力頭熱套就位后,卡環在拔推力頭專用工具的拉緊下,與主軸、推力頭之間均處于貼緊狀態,不易取出;且鏡板與推力頭之間的把合螺栓和銷釘易于拆裝,加墊簡便。故綜合考慮施工的便捷性與處理效果的安全可靠性,最終確定采用在鏡板與推力頭之間加墊的方式調整機組軸線。

5號、6號機組,由于推力鏡板為整體結構,故無法采用上述1號~4號機組在鏡板與推力頭之間加墊的方式;且卡環與推力頭之間的接觸面較卡環與主軸之間的接觸面大,故采取修刮卡環與主軸之間的接觸面的方式更為簡便。值得注意的是,修刮后的卡環需采用平口刀尺對其與主軸、推力頭的接觸面進行檢查,以免出現局部高點。

5 機組軸線調整

5.1 機組盤車前準備工作

長龍山抽水蓄能電站6號機組推力鏡板熱套完成后,在高壓油頂起裝置運行下完成轉子受力轉換。機組盤車采用抱緊互成90°夾角4塊上導軸承瓦的剛性機械盤車。

盤車工具固定于主軸頂部,利用人力推動轉動部分使機組軸系旋轉,測量方式為百分表擺度監測法,即在測量部位(推力頭/推力鏡板、上導軸承軸領、下導軸承軸領、轉子軸下法蘭、水機軸上法蘭、水導軸承軸領)的+Y、+X方向各架設1套百分表監測盤車時的擺度,在鏡板與轉輪抗磨板軸向+Y、+X位置各架設1套百分表監測盤車時的軸向跳動量,以上各監測位置沿圓周方向劃八等分點,軸系上、下各部位的等分點方位應一致,并按逆時針方向將盤車測點編為1~8號(上游側+Y為1號點,+X為7號點),機組旋轉方向為俯視順時針。

5.2 機組盤車

為減小測量與讀數誤差,在正式讀取百分表讀數之前,先勻速旋轉轉動軸系2圈,轉動過程中各部位監測人員應注意聽有無異響,并檢查各百分表歸零情況。一切正常后將所有百分表重新調至“0”位,并記錄初始讀數,正式盤車采用連續點盤2圈的方式,并以第2圈百分表讀數進行軸線分析。在高壓油頂起系統啟動后,緩緩轉動主軸,每旋轉至一個測點,停止轉動并退出高壓油頂起系統,待軸系停止晃動且百分表指針穩定后方可記錄各監測部位+Y、+X百分表讀數。

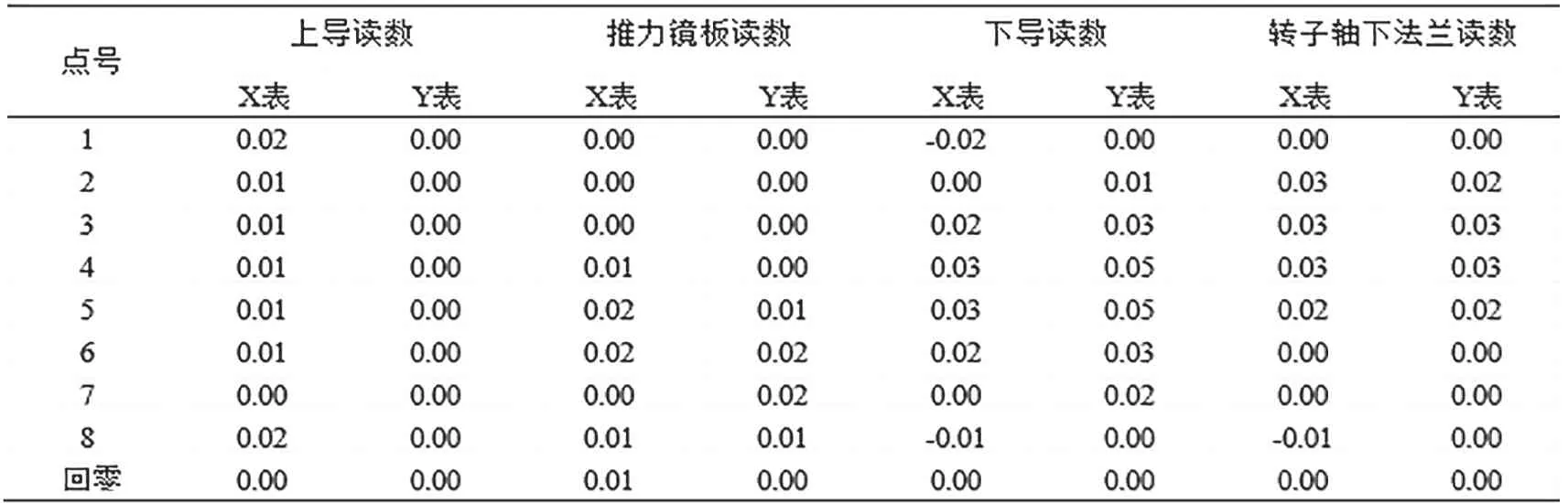

5.3 發電機軸單獨盤車數據分析

根據盤車數據,得出各監測部位相對于上導軸承的偏心值如下:

(1)推力鏡板Y向為-0.01 mm,X向為0.01 mm,角度-47°;

(2)下導軸承Y向為-0.03 mm,X向為-0.01 mm,角度-107°;

(3)轉子軸下法蘭Y向為-0.01 mm,X向為-0.02 mm,角度-153°。

表1 發電機軸單獨盤車數據單位:mm

盤車數據分析可知,推力鏡板偏心角度為-47°,位于6號點;下導軸承偏心角度為-107°,位于4、5號點之間;轉子軸下法蘭偏心角度為-153°,位于3、4號點之間。在機組推力軸承受力與鏡板水平均符合標準要求的情況下,機組軸線基本呈直線傾斜狀態,且根據其擺度大小可以分析得出,機組軸系在未處理卡環的情況下可直接聯軸進行盤車工作,不會擦傷止漏環。

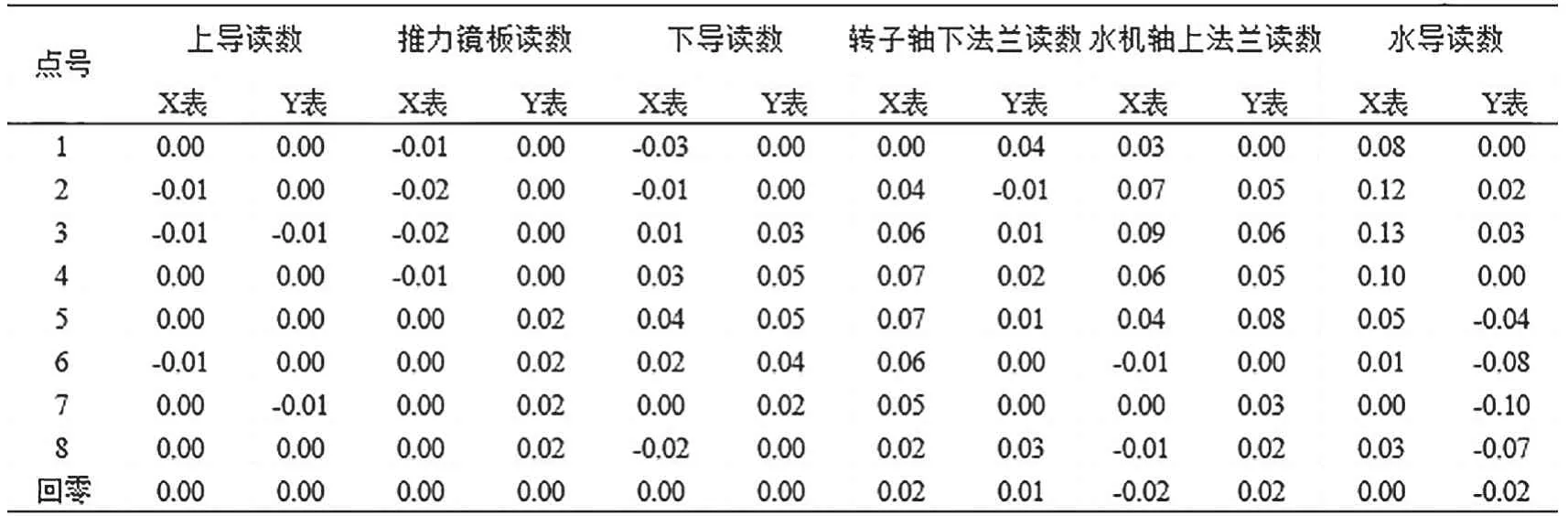

5.4 聯軸后盤車數據分析

根據盤車數據,得出各監測部位相對于上導軸承的偏心值如下:

(1)推力鏡板Y向為-0.01 mm,X向為0.01 mm,角度-25°;

(2)下導軸承Y向為-0.03 mm,X向為-0.01 mm,角度-100°;

(3)轉子軸下法蘭Y向為-0.01 mm,X向為0.00 mm,角度-106°;

(4)水機軸上法蘭Y向為-0.01 mm,X向為-0.04 mm,角度-163°;

(5)水導軸承Y向為0.01 mm,X向為-0.06 mm,角度168°。

表2 聯軸后盤車數據單位:mm

盤車數據分析可知,推力鏡板偏心角度為-25°,位于6、7號點之間;下導軸承、轉子軸下法蘭、水機軸上法蘭、水導軸承偏心角度集中在-100°~-168°,主要位于4號點附近。在機組推力軸承受力與鏡板水平均符合標準要求的情況下,機組軸線基本呈直線傾斜狀態,等同于機組軸線垂直度不合格,即機組軸線處理主要針對軸線垂直度進行調整。

圖5 盤車測量點及機組軸線示意圖

5.5 確定修刮量

根據各部位偏心角度及偏移量進行計算得出:修刮最大角度為168°,修刮最大量為0.003 mm,從互補性、綜合性角度出發,考慮到卡環修刮部位與主軸的接觸面積可能存在的間隙,故采取在修刮部位的兩側進行輕微過渡。

常規情況下卡環修刮工藝需實測卡環修刮前厚度;采用合金鋼制作刮刀;選用與卡環材料接近的鋼板進行試刮;劃分修刮區域;用紅丹粉涂抹整個面,防止有漏刮區域,刮1遍涂抹1遍;按照區域劃分,過渡計算每個區域需要刮除的量,推薦修刮1遍遞減1個區域的辦法,即最大修刮厚度區域需要刮除區域數減1;全部修刮完成后,用浸有透平油的天然油石蹭掉區域的高點,實測卡環厚度,若滿足要求即完成修刮工作。

但由于計算出的修刮最大量為0.003 mm,如此細微的數值變化根本無法測量,所以常規的卡環修刮工藝并不適用。現場經過分析討論,決定采用以下方案:由經驗豐富的師傅采用平銼刀對卡環修刮面分區域進行輕微的處理,修刮過程需切記用力均勻,修刮完成后,用浸有透平油的天然油石處理高點,用平口刀尺對卡環表面檢查后回裝卡環。

圖6 卡環修刮前區域劃分示意圖

圖7 采用銼刀修磨卡環示意圖

6 機組軸線調整結果

卡環回裝完成后,復測水輪機頂蓋止漏環間隙(測量4個點),調整機組轉動部件中心位置后抱緊上導軸承互成90°夾角的4塊導瓦,并調整導瓦與軸領間隙至0.01 mm。再次對轉軸進行盤車,盤車結果如表3所示。

表3 盤車結果單位:mm

各監測部位相對于上導軸承的偏心值如下:

(1)推力鏡板Y向為-0.01 mm,X向為0.01 mm,角度-59°;

(2)下導軸承Y向為-0.03 mm,X向為0.01 mm,角度-63°;

(3)轉子軸下法蘭Y向為-0.02 mm,X向為0.01 mm,角度-57°;

(4)水 機 軸 上 法 蘭Y向 為0.00 mm,X向 為-0.02 mm,角度-169°;

(5)水導軸承Y向為0.00 mm,X向為-0.02 mm,角度-172°。

盤車數據經計算可得:推力鏡板絕對擺度為0.021 mm,下導軸承0.065 mm,轉子軸下法蘭0.036 mm,水機軸上法蘭0.046 mm,水導軸承0.049 mm,軸線擺度滿足《350 MW可逆式水輪發電機組安裝質量檢測標準》優良要求。詳見表4。

表4 各部位擺度值

7 總結

在機組軸系調整過程中,需充分理解和掌握機組軸線調整的技術,并對盤車數據進行準確計算,綜合分析軸系各部位偏心角度及偏心量,靈活應用加墊和修刮卡環的調整方法。

本文以長龍山抽水蓄能電站布置的兩種不同高額定轉速抽蓄機組為例,在機組結構對比分析的基礎上,詳細描述兩種機型的不同軸線調整方式,并重點闡述了600 r/min、350 MW級抽蓄機組在軸線調整過程的控制重點及施工工藝,其中0.003 mm的卡環修刮量極難控制。在整個機組軸系調整工作中,不僅需要計算分析的準確性和嚴謹性,更需要經驗的積累。長龍山抽水蓄能電站最終實現軸線各測量位置擺度在《350 MW可逆式水輪發電機組安裝質量檢測標準》優良范圍內,圓滿完成了世界首臺600 r/min、350 MW級抽蓄機組軸線調整。