高塔硝基復(fù)合肥裝置燃爆風(fēng)險(xiǎn)分析及控制措施

陳 偉,馮學(xué)寧,羅 斌

(1. 四川瀘天化股份有限公司,四川 瀘州 646300;2. 九禾股份有限公司,重慶 402260)

硝基復(fù)合肥是一種含有硝態(tài)氮和銨態(tài)氮的復(fù)合肥料,由于養(yǎng)分含量高、環(huán)保性能優(yōu)良,是當(dāng)前發(fā)達(dá)國家廣泛推廣的肥料品種。我國也有多年使用硝酸銨類肥料的經(jīng)驗(yàn),但由于農(nóng)用硝酸銨可用作生產(chǎn)炸藥的原料,2002 年起被國家列入民用爆炸品管理,禁止直接作為化肥銷售和使用,要求必須對(duì)其進(jìn)行改性使其具備抗爆性后才能在市場(chǎng)流通。傳統(tǒng)的硝酸銨生產(chǎn)企業(yè)基本上都配套建設(shè)了硝基復(fù)合肥裝置,硝基復(fù)合肥產(chǎn)能不斷擴(kuò)大[1-2],截至2020年,我國硝基復(fù)合肥產(chǎn)能已突破1 300萬t/a。

由于前些年我國復(fù)合肥行業(yè)準(zhǔn)入門檻較低,各類型企業(yè)紛紛入局復(fù)合肥行業(yè),復(fù)合肥企業(yè)裝置硬件、軟件均存在較大差異。受市場(chǎng)對(duì)硝基復(fù)合肥需求驅(qū)動(dòng),各復(fù)合肥企業(yè)相繼投產(chǎn)高塔硝基復(fù)合肥項(xiàng)目,但因生產(chǎn)裝置自動(dòng)化程度低、安全設(shè)施配置及控制措施缺失、設(shè)備老化、管理疏忽等,硝基復(fù)合肥生產(chǎn)裝置事故頻發(fā),造成較大的人員傷亡及財(cái)產(chǎn)損失,尤以2015 年湖北及2020 年山東部分企業(yè)高塔硝基復(fù)合肥裝置發(fā)生燃爆事故影響最大。各高塔硝基復(fù)合肥企業(yè)有必要對(duì)高塔硝基復(fù)合肥生產(chǎn)裝置燃爆事故進(jìn)行系統(tǒng)分析,并采取相應(yīng)控制措施。

1 高塔硝基復(fù)合肥生產(chǎn)工藝簡(jiǎn)介

目前國內(nèi)高塔硝基復(fù)合肥生產(chǎn)工藝依據(jù)N、P來源的不同分為3 種,分別為硝酸磷酸法生產(chǎn)工藝、硝酸分解磷礦冷凍法生產(chǎn)硝酸磷肥工藝、硝銨熔融體造粒工藝[3-4]。

1.1 硝酸磷酸法生產(chǎn)工藝

先將硝酸和磷酸的混合液與氨反應(yīng),中和至pH 2.6~2.8,濃縮后再加氨中和至pH 5.2,使料漿快速經(jīng)過磷酸一銨轉(zhuǎn)化為磷酸二銨的黏稠階段,濃縮后與鉀肥及其他助劑快速混合,通過高塔造粒得到相應(yīng)產(chǎn)品。該工藝主要為同時(shí)具備硝酸、磷酸生產(chǎn)裝置的企業(yè)所采用,產(chǎn)能相對(duì)較少。

1.2 硝酸分解磷礦冷凍法生產(chǎn)硝酸磷肥工藝

先將硝酸和磷礦粉反應(yīng),制得含雜質(zhì)的硝磷酸料漿,通過冷凍鹽水及過濾措施去除硝磷酸料漿中的雜質(zhì)后,用氨中和至一定pH,濃縮后再加氨中和,使料漿快速經(jīng)過磷酸一銨轉(zhuǎn)化為磷酸二銨的黏稠階段,濃縮后與鉀肥及其他助劑快速混合,通過高塔造粒得到相應(yīng)產(chǎn)品。該工藝因投資大,生產(chǎn)連續(xù)性要求較高,目前只有山西天脊煤化工集團(tuán)有限公司及深圳市芭田生態(tài)工程股份有限公司部分基地采用。

1.3 硝銨熔融體造粒工藝

濃縮后質(zhì)量分?jǐn)?shù)≥98.5%的硝酸銨熔融液(或外購硝酸磷肥計(jì)量后加入熔融槽制備的熔融液),與其他原材料根據(jù)配方分別添加至造粒塔上各混合槽快速混合后,通過高塔造粒得到相應(yīng)產(chǎn)品。目前國內(nèi)絕大部分高塔硝基復(fù)合肥生產(chǎn)企業(yè)選用該生產(chǎn)工藝,筆者也以該工藝進(jìn)行燃爆控制措施研究。

2 硝銨熔融體高塔硝基復(fù)合肥裝置燃爆風(fēng)險(xiǎn)分析

2.1 工藝物料危險(xiǎn)性分析

硝銨熔融體高塔硝基復(fù)合肥裝置所使用的主要原料包括硝酸銨、磷酸一銨、硫酸鉀、氯化鉀、硫酸銨及其他助劑。除硝酸銨外其他物料化學(xué)性質(zhì)穩(wěn)定,硝基復(fù)合肥生產(chǎn)操作條件下基本不發(fā)生危險(xiǎn)化學(xué)反應(yīng)。因此,筆者重點(diǎn)分析硝酸銨危險(xiǎn)特性及其他原材料添加后對(duì)硝酸銨危險(xiǎn)特性的影響,尤其是氯化物、油類、硝酸、硫酸等添加至硝酸銨熔融液中對(duì)硝酸銨危險(xiǎn)性的影響。

2.1.1 硝酸銨危險(xiǎn)特性

硝酸銨在常溫、常壓下,是一種相對(duì)穩(wěn)定的物質(zhì)。當(dāng)環(huán)境溫度升高或有某些雜質(zhì)加入其中時(shí),硝酸銨變得不穩(wěn)定,硝酸銨自身含有的氧化基團(tuán)與還原基團(tuán),能使自身的分子之間發(fā)生氧化還原反應(yīng),并伴隨著熱效應(yīng)的發(fā)生,硝酸銨的危險(xiǎn)性主要表現(xiàn)在硝酸銨的熱分解性[5-6]。

當(dāng)溫度達(dá)到110 ℃時(shí),硝酸銨主要發(fā)生的是吸熱反應(yīng),反應(yīng)相對(duì)緩慢,反應(yīng)方程式如下:

當(dāng)溫度達(dá)到185~200 ℃時(shí),硝酸銨發(fā)生放熱反應(yīng),會(huì)生成N2O和H2O,反應(yīng)方程式如下:

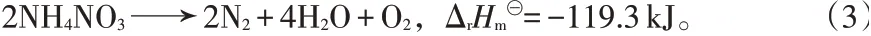

當(dāng)溫度達(dá)到230 ℃以上時(shí),硝酸銨發(fā)生放熱反應(yīng),會(huì)生成N2、O2和H2O,反應(yīng)方程式如下:

在理論上,物質(zhì)的起始反應(yīng)都存在能量障礙,當(dāng)環(huán)境溫度低于169 ℃時(shí),硝酸銨不發(fā)生自催化熱分解反應(yīng)。在實(shí)際應(yīng)用中,低于此溫度時(shí),硝酸銨也可能發(fā)生一定程度的分解反應(yīng),尤其是當(dāng)硝酸銨中混有某些具有催化性質(zhì)的雜質(zhì)時(shí),分解反應(yīng)變得明顯[7]。

2.1.2 硝酸銨及含催化性質(zhì)雜質(zhì)時(shí)實(shí)驗(yàn)室研究情況

依據(jù)各種物質(zhì)對(duì)硝酸銨熱分解影響機(jī)制的不同,可將影響硝酸銨穩(wěn)定性的物質(zhì)分為如下4 種:催化性物質(zhì)、惰性物質(zhì)、鈍化物質(zhì)和穩(wěn)定劑,其中催化性物質(zhì)對(duì)硝酸銨熱分解影響較大。催化性物質(zhì)可以通過加快具有加速反應(yīng)發(fā)生作用的中間產(chǎn)物生成速率、降低硝酸銨的活化能或加速其分解使系統(tǒng)活化,該類物質(zhì)主要包括氯化物、酸性物質(zhì)、有機(jī)物和氮氧化物等[7-8]。

在高塔硝基復(fù)合肥生產(chǎn)過程中,硝酸銨熔融體系中極易引入酸性物質(zhì)、氯化物、油脂及其他有機(jī)物,這些雜質(zhì)均會(huì)促進(jìn)硝酸銨的熱分解,降低硝酸銨的熱穩(wěn)定性,但各種物質(zhì)的影響程度各不相同。

(1)硝酸銨熱穩(wěn)定性實(shí)驗(yàn)室研究。文松等[9-10]利用C600 微量量熱儀在不同升溫速率下,測(cè)得硝酸銨放熱特征曲線,并對(duì)硝酸銨的熱失控特性參數(shù)進(jìn)行模擬分析。結(jié)果表明,硝酸銨在升溫速率為0.5 K/min下的放熱量約為2 644 J/g,放熱起始溫度約為185 ℃,達(dá)到最高放熱速率時(shí)溫度約為236 ℃。故可知,硝酸銨在高溫條件下極易分解,放熱量較大,可在極短的時(shí)間內(nèi)達(dá)到很高的反應(yīng)速率,發(fā)生熱分解失控的可能性極大。

文松等[9-10]根據(jù)硝酸銨分解反應(yīng)動(dòng)力學(xué)數(shù)據(jù),利用C600 微量量熱儀對(duì)其在等溫條件下(非絕熱條件)的自分解反應(yīng)進(jìn)程進(jìn)行了模擬。結(jié)果表明,硝酸銨在低于175 ℃時(shí)相對(duì)穩(wěn)定,自分解速率非常緩慢,危險(xiǎn)性較低,但隨著溫度的升高自分解反應(yīng)速率明顯加快。

(2)氯離子對(duì)硝酸銨體系熱穩(wěn)定性影響實(shí)驗(yàn)室研究。朱晉宇等[11]利用自制臨界爆炸測(cè)試裝置測(cè)定質(zhì)量分?jǐn)?shù)75%的硝酸銨溶液在不同氯離子含量下的臨界爆炸溫度,及不同質(zhì)量分?jǐn)?shù)硝酸銨溶液在不同氯離子含量下的臨界爆炸溫度。結(jié)果表明,隨著Cl-濃度增大,w(硝酸銨)75%的硝酸銨溶液臨界爆炸溫度呈先降低后升高的趨勢(shì);當(dāng)硝酸銨溶液中Cl-濃度一定時(shí),臨界爆炸溫度隨著硝酸銨濃度的增大也呈現(xiàn)先降低后升高的趨勢(shì),隨著Cl-濃度的增大,臨界爆炸溫度降低趨勢(shì)向高濃度硝酸銨的方向移動(dòng),w(Cl-)在1%~3%,w(硝酸銨)大約為84%時(shí)溶液臨界爆炸溫度最低,w(Cl-)在5%~7%,w(硝酸銨)大約為86%時(shí)溶液臨界爆炸溫度最低。

(3)硝酸等酸性物質(zhì)對(duì)硝酸銨體系熱穩(wěn)定性影響實(shí)驗(yàn)室研究。孫占輝等[12]研究鹽酸對(duì)硝酸銨熱分解的影響,得到硝酸、鹽酸、硫酸、磷酸等都能加速硝酸銨的分解,并且隨酸度增大反應(yīng)速率加快。白燕[13]利用加速度量熱法(ARC)測(cè)得,當(dāng)溫度一定時(shí),體系的爆炸延滯期隨著硝酸濃度增加而縮短,實(shí)驗(yàn)結(jié)果與理論一致,即:體系中硝酸質(zhì)量分?jǐn)?shù)越高,硝酸銨熱穩(wěn)定性越差,熱分解開始溫度降低。

(4)硝酸與Cl-等協(xié)同作用對(duì)硝酸銨體系熱穩(wěn)定性影響實(shí)驗(yàn)室研究。白燕[13]利用加速度量熱法(ARC)測(cè)得相同硝酸濃度不同Cl-含量及相同Cl-含量不同硝酸濃度下體系的爆炸延滯期變化。結(jié)果表明,在高溫條件下,Cl-與硝酸同時(shí)存在時(shí),由于兩者間的協(xié)同作用,使硝酸銨水溶液熱分解開始溫度降低,發(fā)生熱分解反應(yīng)的范圍擴(kuò)大,爆炸延滯期縮短。同時(shí),通過實(shí)驗(yàn)數(shù)據(jù)還可以看出,在Cl-和硝酸同時(shí)存在的體系中,硝酸對(duì)硝酸銨的危險(xiǎn)性影響遠(yuǎn)大于Cl-。

(5)油脂對(duì)硝酸銨體系熱穩(wěn)定性影響實(shí)驗(yàn)室研究。王春麗等[14]利用自制測(cè)爆裝置及TD7-RB10自動(dòng)控溫儀測(cè)定油脂含量對(duì)w(硝酸銨)78%硝酸銨溶液爆炸性的影響。實(shí)驗(yàn)結(jié)果表明,溶液的臨界爆炸溫度隨油脂含量的增加而明顯降低,溶液更容易燃爆。

2.2 高塔硝基復(fù)合肥工藝過程燃爆危險(xiǎn)性分析

通過對(duì)高塔硝基復(fù)合肥原料物性風(fēng)險(xiǎn)分析可知,只有具備足夠的熱量才能引發(fā)硝酸銨分解發(fā)生燃爆事故。結(jié)合行業(yè)已發(fā)生的高塔硝基復(fù)合肥燃爆事故均發(fā)生在裝置高溫操作工藝過程中,筆者以四川瀘天化股份有限公司(以下簡(jiǎn)稱公司)熔融硝酸銨高塔硝基復(fù)合肥裝置高溫工藝段進(jìn)行燃爆危險(xiǎn)性分析。

2.2.1 高溫段工藝流程及各區(qū)間操作溫度

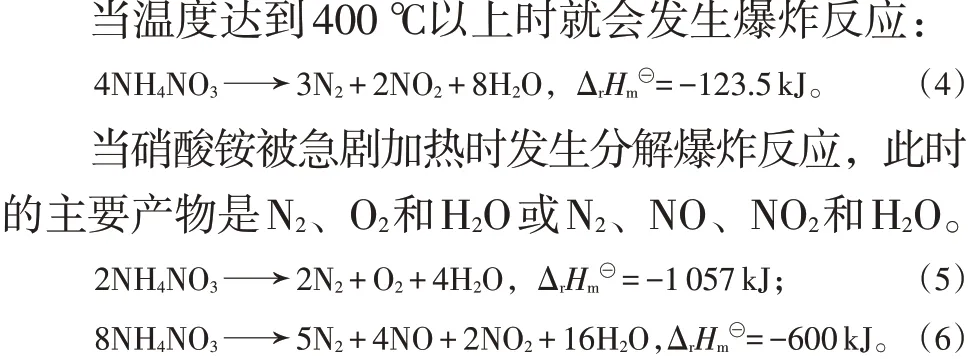

公司硝酸銨裝置w(NH4NO3)98.5%的硝酸銨溶液送到硝酸銨緩沖槽內(nèi),經(jīng)專用泵輸送至造粒塔上部的熔融槽,與生產(chǎn)返料在熔融槽內(nèi)充分熔融,熔融槽混合液溢流至一級(jí)混合槽,在一級(jí)混合槽內(nèi)與磷酸一銨、硫酸銨等相對(duì)穩(wěn)定物料充分混合形成均一料漿,然后溢流至二級(jí)混合槽,與加入二級(jí)混合槽的硫酸鉀、氯化鉀等物料充分混合,均一料漿經(jīng)造粒機(jī)及造粒塔造粒冷卻形成顆粒狀硝基復(fù)合肥產(chǎn)品。高塔硝基復(fù)合肥裝置高溫段工藝流程及操作溫度見圖1。

圖1 高塔硝基復(fù)合肥裝置高溫段工藝流程及操作溫度

2.2.2 高溫段工藝過程燃爆風(fēng)險(xiǎn)分析

通過圖1所示高塔硝基復(fù)合肥裝置高溫段工藝流程及各設(shè)備操作溫度可以看出,生產(chǎn)過程中高溫段流程中硝酸銨以及混合物料一直處于高溫狀態(tài),甚至即將達(dá)到硝酸銨及混合物料發(fā)生熱分解的臨界溫度,各硝酸銨及混合物料存留點(diǎn)均存在燃爆可能。據(jù)資料[15]報(bào)道,90%以上事故均發(fā)生在造粒塔上工序,即熔融與造粒之間流程。

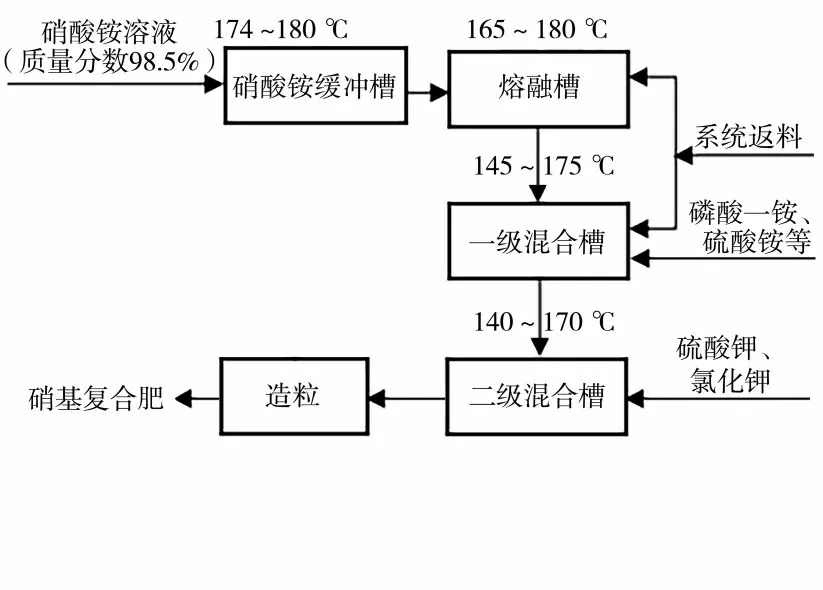

通過對(duì)工藝流程及原料特性分析,高溫段工藝過程發(fā)生燃爆的可能情況及原因見表1。

表1 高塔硝基復(fù)合肥高溫段燃爆情況及原因分析

結(jié)合行業(yè)類似事故通報(bào)[9]及公司多年高塔硝基復(fù)合肥裝置運(yùn)行過程中發(fā)生的異常工況得出,事故或異常工況均是以上多種原因造成,如何有效切斷各燃爆影響因素間的連鎖反應(yīng),是防止事故發(fā)生的關(guān)鍵。

3 硝酸銨熔融體高塔硝基復(fù)合肥裝置燃爆事故控制措施

為有效避免或降低引起高塔硝基復(fù)合肥裝置燃爆事故的各種風(fēng)險(xiǎn),公司多次組織專業(yè)技術(shù)人員外出考察、論證。通過對(duì)國內(nèi)各企業(yè)現(xiàn)有技術(shù)、措施進(jìn)行分析與對(duì)比,結(jié)合行業(yè)部分企業(yè)的防范措施、建議[3,9,15],以及本公司裝置運(yùn)行經(jīng)驗(yàn)、特點(diǎn),從工藝的先進(jìn)性、安全可靠性及實(shí)用性出發(fā),通過多次優(yōu)化改造,開發(fā)出適合裝置特點(diǎn)的相關(guān)控制技術(shù)。該技術(shù)主要包括自動(dòng)控溫技術(shù)、硝酸銨溶液及混合物料pH提升技術(shù)、有毒氣體在線檢測(cè)報(bào)警技術(shù)及遠(yuǎn)程快速消防降溫技術(shù),形成了一整套高塔硝基復(fù)合肥裝置燃爆事故控制的技術(shù)措施,以確保各種情況下能夠?qū)⑷急湕l快速切斷;同時(shí),結(jié)合技術(shù)措施建立完整配套管理要求及規(guī)程,確保人、機(jī)有效結(jié)合,防止燃爆事故發(fā)生。

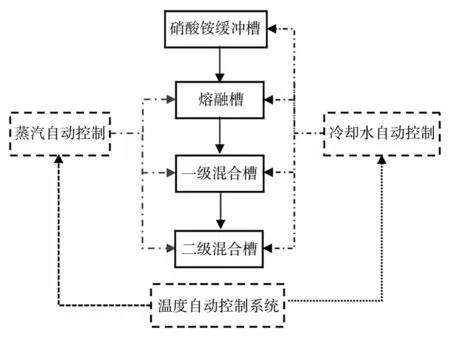

3.1 自動(dòng)控溫技術(shù)

通過前文分析得出,高塔硝基復(fù)合肥燃爆事故均是因硝酸銨熱分解溫度失控造成,如何有效控制各操作點(diǎn)溫度是防止發(fā)生燃爆事故的關(guān)鍵。公司開發(fā)的高塔硝基復(fù)合肥溫度自動(dòng)控制系統(tǒng)見圖2。根據(jù)實(shí)際運(yùn)行情況,在各關(guān)鍵溫度控制點(diǎn)(硝酸銨緩沖槽、熔融槽、一級(jí)混合槽、二級(jí)混合槽)分別設(shè)置3 個(gè)溫度監(jiān)測(cè)點(diǎn)(不同安裝位置),確保監(jiān)測(cè)溫度的準(zhǔn)確性,溫度監(jiān)測(cè)點(diǎn)數(shù)據(jù)信息進(jìn)入集散控制系統(tǒng)(DCS)與各設(shè)備自動(dòng)加熱蒸汽調(diào)節(jié)閥形成邏輯自控。當(dāng)溫度達(dá)到一定指標(biāo)后,系統(tǒng)報(bào)警并自動(dòng)關(guān)閉蒸汽閥,切斷各設(shè)備加熱蒸汽;蒸汽切斷后,若各設(shè)備溫度仍然上升,超過一定指標(biāo)后,溫度自動(dòng)控制系統(tǒng)自動(dòng)向相應(yīng)設(shè)備添加冷卻水進(jìn)行冷卻降溫,阻止硝酸銨混合物料向加速熱分解方向發(fā)展。

圖2 高塔硝基復(fù)合肥溫度自動(dòng)控制系統(tǒng)

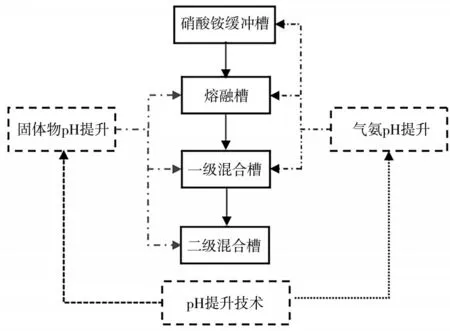

3.2 硝酸銨溶液及混合物料pH提升技術(shù)

通過前文分析及實(shí)驗(yàn)可知,硝酸銨溶液及混合物料pH 直接關(guān)系到系統(tǒng)的熱穩(wěn)定性,有效提升系統(tǒng)pH 可大幅度降低硝酸銨及其混合物料的熱分解可能。公司結(jié)合自身原材料情況及裝置特性,開發(fā)出固、氣pH提升技術(shù),可有效提升系統(tǒng)pH,降低硝酸銨及混合物料熱分解風(fēng)險(xiǎn)。高塔硝基復(fù)合肥pH提升系統(tǒng)見圖3。

圖3 高塔硝基復(fù)合肥pH提升系統(tǒng)

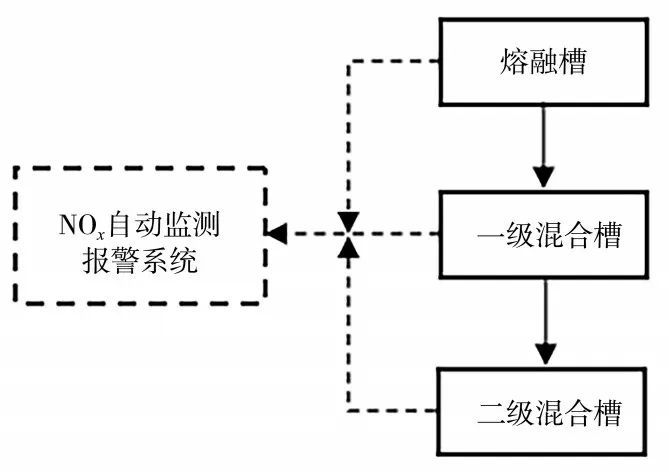

3.3 有毒氣體在線監(jiān)測(cè)報(bào)警技術(shù)

根據(jù)硝酸銨及其混合物料熱分解特性,初期熱分解時(shí)均會(huì)產(chǎn)生有毒、有害氣體,其中NOx為代表。如能對(duì)各設(shè)備排氣管中NOx含量進(jìn)行監(jiān)測(cè),可有效判斷各設(shè)備內(nèi)硝酸銨及混合物料熱分解的大致情況,為遏止硝酸銨熱分解提供判斷依據(jù)。公司開發(fā)了NOx自動(dòng)監(jiān)測(cè)報(bào)警系統(tǒng),當(dāng)監(jiān)測(cè)到NOx含量超過一定指標(biāo)后,系統(tǒng)報(bào)警,便于作業(yè)人員準(zhǔn)確采取相應(yīng)措施,消除事故隱患。NOx自動(dòng)監(jiān)測(cè)報(bào)警系統(tǒng)見圖4。

圖4 NOx自動(dòng)監(jiān)測(cè)報(bào)警系統(tǒng)

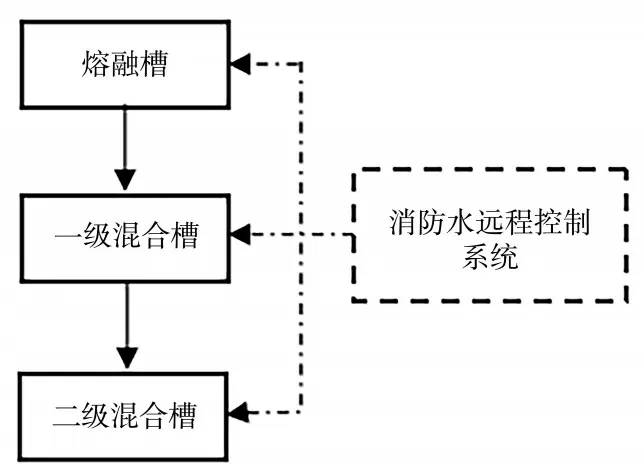

3.4 遠(yuǎn)程快速消防降溫技術(shù)

當(dāng)各關(guān)鍵設(shè)備內(nèi)物料熱分解即將失控時(shí),少量降溫措施無法滿足有效降溫需要,且在緊急情況下現(xiàn)場(chǎng)無法采用人工使用消防水降溫措施。為防止各設(shè)備熱分解事故擴(kuò)大化,并防止燃爆事故發(fā)生,公司結(jié)合實(shí)際情況開發(fā)了遠(yuǎn)程快速消防降溫技術(shù),可在DCS上遠(yuǎn)程實(shí)現(xiàn)大量消防水注入,達(dá)到快速消防降溫,防止燃爆事故發(fā)生目的。遠(yuǎn)程快速消防降溫系統(tǒng)見圖5。

圖5 遠(yuǎn)程快速消防降溫系統(tǒng)

3.5 管理措施

如前文分析所述,高塔硝基復(fù)合肥生產(chǎn)過程中存在較多安全風(fēng)險(xiǎn),除需增加上述技術(shù)措施外,管理措施也不能落下。結(jié)合公司高塔硝基復(fù)合肥裝置多年運(yùn)行經(jīng)驗(yàn),針對(duì)裝置可能發(fā)生燃爆事故的原因,提出了以下管理措施:

(1)針對(duì)裝置實(shí)際情況制定完善的操作規(guī)程及異常工況處理手冊(cè),做到有章可循、按規(guī)操作,特別是在開停車、轉(zhuǎn)產(chǎn)、異常工況處理時(shí)段,牢固樹立燃爆控制底線思維,重在果斷。

(2)在硝基復(fù)合肥配方設(shè)計(jì)時(shí)要研究各種物料性質(zhì),并提出可行的加料順序,原則上對(duì)硝酸銨有促進(jìn)分解作用的物料添加至二級(jí)混合槽。

(3)要針對(duì)不同配方制定相對(duì)應(yīng)的安全操作指標(biāo),并與安全措施相適應(yīng)。

(4)加強(qiáng)設(shè)備維護(hù)保養(yǎng),降低設(shè)備故障引起的異常工況頻率。

(5)針對(duì)熱失控危險(xiǎn)工況(燃爆事故)建立完善的應(yīng)急處置措施及預(yù)案,并確保相關(guān)人員充分理解,熟練應(yīng)用。

4 結(jié)語

四川瀘天化股份有限公司150 kt/a 高塔硝基復(fù)合肥裝置通過工藝流程、安全設(shè)施等方面的全面優(yōu)化,形成了一整套防止高塔硝基復(fù)合肥裝置燃爆事故發(fā)生的安全生產(chǎn)控制技術(shù),可有效降低各種原因引起裝置燃爆的可能,與完善的管理措施協(xié)同,完全能夠避免高塔硝基復(fù)合肥裝置燃爆事故的發(fā)生。目前,國內(nèi)高塔硝基復(fù)合肥裝置眾多,部分企業(yè)配套控制技術(shù)及管理措施都還存在較多不足,容易引發(fā)重大燃爆事故,亟待整改,公司開發(fā)的控制技術(shù)可作為較好借鑒。