雙V型IPMSM輔助槽對齒槽轉矩的影響

龐 亮,趙朝會,申合彪,陸海玲,秦海鴻

(1.上海電機學院電氣學院,上海 201306; 2.南京航空航天大學自動化學院,南京 210016)

永磁同步電機以體積小、重量輕、高功率密度、高轉矩密度等優點,幾乎成為了新能源汽車的標準選項[1]。內置式永磁結構交直軸電感不相等,擁有磁阻轉矩,可以增加電機功率密度,受到學者的追捧。因此,電機磁極也逐漸由表貼式結構發展為內置式結構甚至內置V型、雙V型等結構[2]。

近幾年,諸多專家學者在削弱齒槽轉矩方面進行了大量的研究,主要有優化極弧系數、不同極槽組合、開輔助槽、轉子分段式斜極等。文獻[3]研究了V型內置式永磁同步電機極弧系數對電機齒槽轉矩的影響,提出了一種參數化掃描的方式,確定電機最優極弧系數的方法。文獻[4]通過參數變量化的方法確定了永磁同步電機最優磁極偏移角度,使電機齒槽轉矩得到了有效減小。文獻[5]針對永磁同步電機不同極槽組合進行研究,得到了一種可明顯削弱齒槽轉矩的極槽組合。文獻[6]以一臺內置式永磁同步電機為例,在轉子直軸位置開設了不同類型的輔助槽,分析表明轉子開弧形輔助槽能有效削弱齒槽轉矩。文獻[7]對雙層內置式永磁同步電機提出了一種在轉子表面開兩組對稱輔助槽的方法,能有效削弱齒槽轉矩。文獻[8]以內置式V 型永磁同步電機為研究對象,研究定子輔助槽數量、槽型等對齒槽轉矩的影響。文獻[9-10]通過在定子齒部開輔助槽,分析了槽口形狀、槽深、槽寬對于表貼式永磁同步電機齒槽轉矩的影響。文獻[11]研究了內置式W型永磁同步電機在定子齒關于中心線開對稱輔助槽,并且對比了電機開槽前后的各項性能。

綜上所述,很少有學者對雙V 型內置式永磁同步電機定子和轉子同時開對稱輔助槽來降低齒槽轉矩展開研究。本文首先根據齒槽轉矩的產生原理,指出在定子和轉子上對稱開輔助槽的可行性。然后應用有限元建立雙V型內置式永磁同步電機仿真模型,分別在定子表面沿齒部中心線開半圓形對稱輔助槽、轉子表面關于永磁體中心線開半圓形對稱輔助槽、定子和轉子表面同時開半圓形對稱輔助槽,運用雙變量參數化分析定轉子槽位置、半徑對齒槽轉矩的影響。最后對比分析開槽前后電機的各項性能,結果表明,合理開設定轉子輔助槽能有效削弱齒槽轉矩并保證電機其他性能基本不變。

1 齒槽轉矩的理論分析

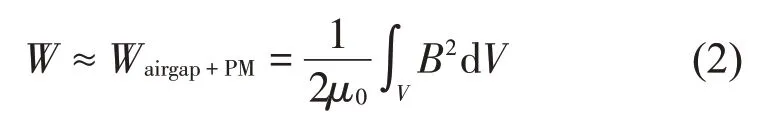

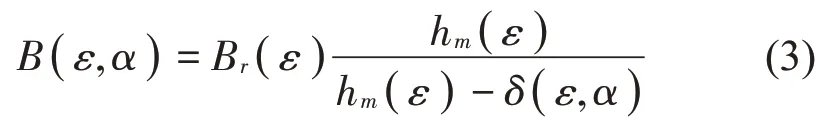

齒槽轉矩是永磁電機繞組不勵磁時永磁體和鐵心之間相互作用產生的轉矩。齒槽轉矩的定義為電機內部磁能相對于定子和轉子相對位置角α的負導數[12-14],即:

式中:Tcog為齒槽轉矩,W為電機內的磁場能量。

由于假設電機鐵心的磁導率無限大,因此電機內儲存的磁場能量近似為電機氣隙和永磁體中的磁場能量之和,即:

式中:B為氣隙磁密沿著電樞表面的分布;μ0為永磁體和空氣的磁導率;V為包括永磁體和氣隙的積分區域;Wairgap+PM為氣隙和永磁體中的總能量。

式中:ε為沿電機旋轉方向變化的角度;Br(ε)為永磁體剩磁;hm(ε)為永磁體充磁方向沿圓周方向的分布;δ(ε,α)為有效氣隙長度。

將式(3)代入式(2)可得:

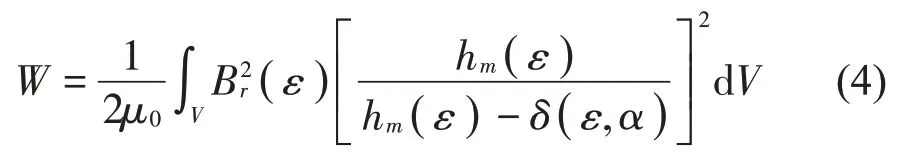

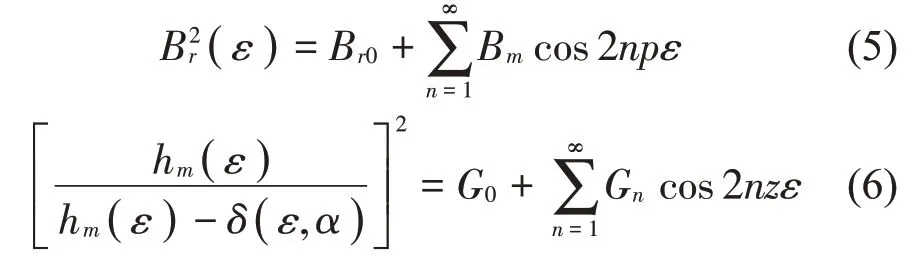

再對式中B2r(ε)和Fourier分解:

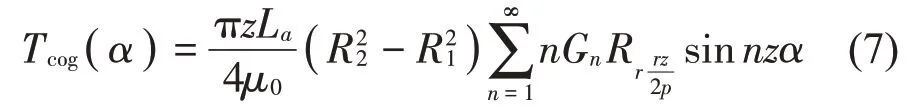

將式(4)、式(5)、式(6)代入式(1)中,計算得到齒槽轉矩的表達式:

本文采用開輔助槽的方法來降低齒槽轉矩,通過減小式(7)中Gn幅值,達到削弱齒槽轉矩的效果。

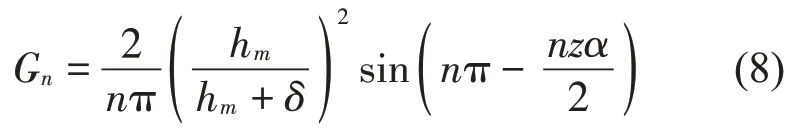

開輔助槽之前,Gn表達式為:

當輔助槽數量、位置、槽型等不同時會導致Gn變化,從而影響電機齒槽轉矩的變化。

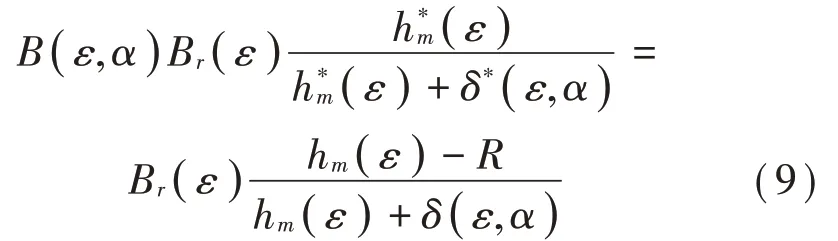

開槽后氣隙磁密沿電樞表面分布表示為:

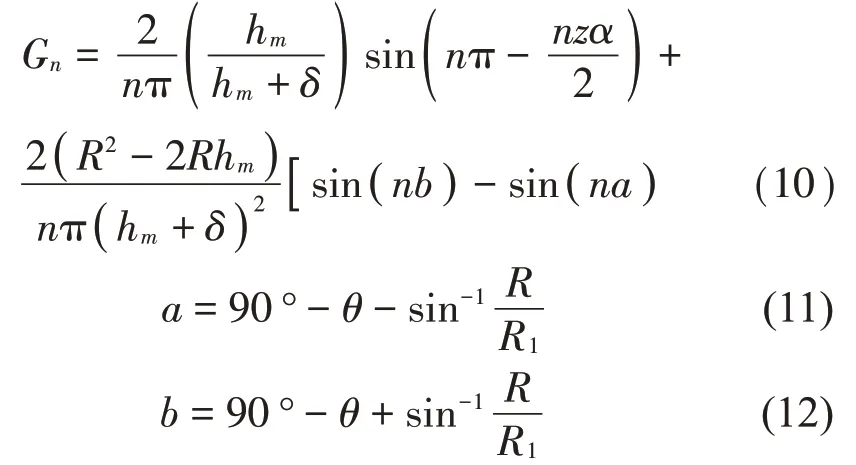

開槽后Gn可表示為:

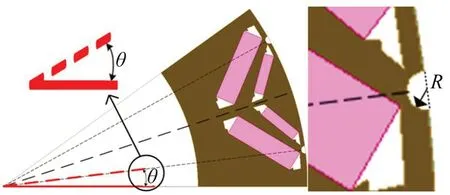

式中:θ為輔助槽位置角;R為輔助槽半徑;R1為轉子外徑。

由式(7)和式(10)可知,通過改變輔助槽位置角、輔助槽半徑減小Gn值,達到減小齒槽轉矩的效果。

2 有限元仿真分析

2.1 有限元模型

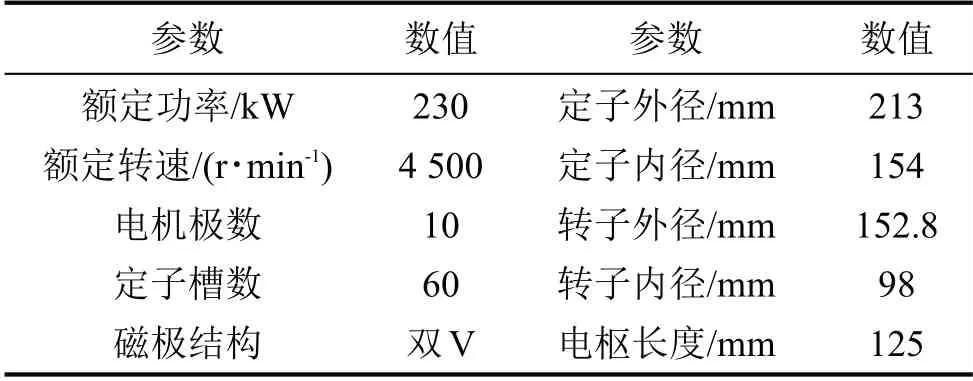

選用一臺10 極60 槽內置式雙V 型永磁同步電機,基于ANSYS Maxwell軟件建立電機二維仿真模型,為了運算簡便,選取了1/10 電機模型進行仿真。電機參數如表1 所示,開輔助槽前電機有限元仿真模型和磁力線分布圖如圖1所示。

表1 電機主要參數

圖1 開輔助槽前電機有限元仿真模型和磁力線分布圖

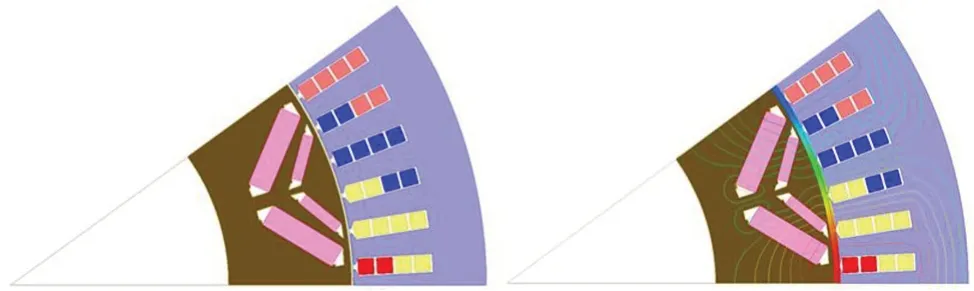

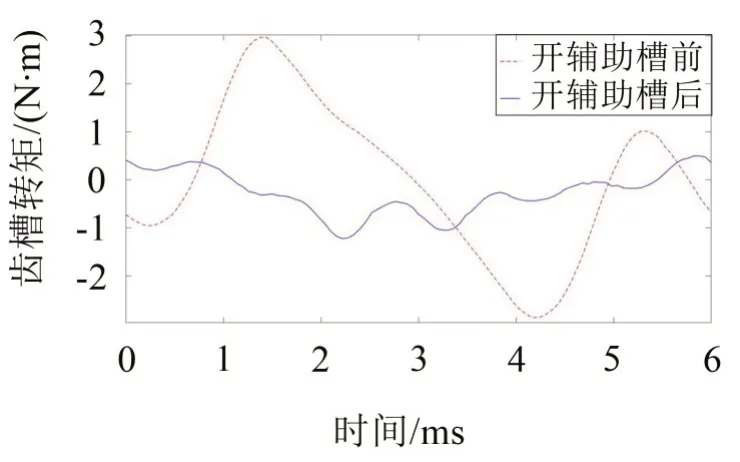

電機齒槽轉矩仿真方法為:設置電機轉速以1°/s 的恒定速度旋轉,并將電機電樞繞組中電流設置為零。如圖2 波形所示,可以看出在一個時間周期內齒槽轉矩最大值Tmax=2.973 N·m,齒槽轉矩最小值Tmin=-2.91 N·m,計算出齒槽轉矩峰峰值為5.883 N·m。一般以電機一個時間周期內齒槽轉矩的峰峰值作為齒槽轉矩大小來進行優化[15],開輔助槽前電機的齒槽轉矩大小為5.883 N·m。

圖2 開輔助槽前齒槽轉矩

2.2 定子開對稱輔助槽參數化分析

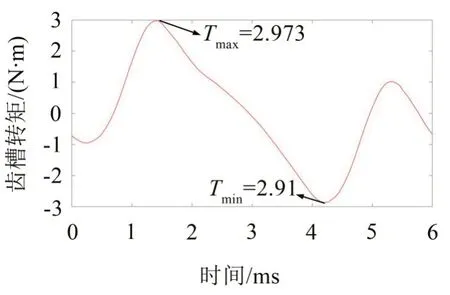

定子表面沿齒部中心線對稱開半圓形輔助槽,否則將會引起新的諧波,開槽示意圖如圖3所示。

圖3 定子輔助槽位置角和半徑示意圖

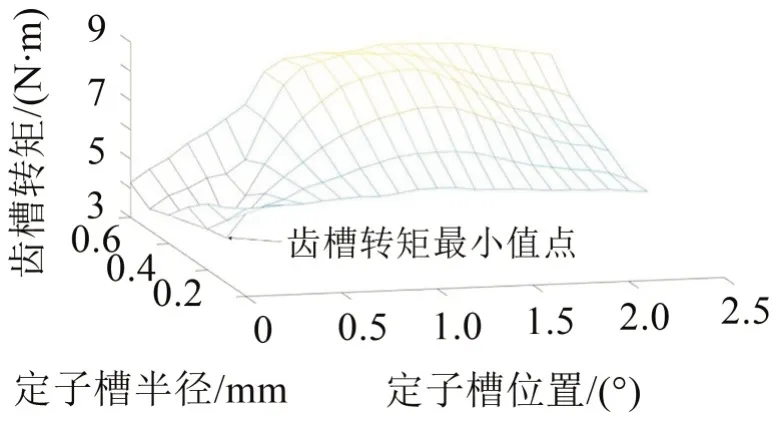

采取槽位置角、槽半徑雙變量參數化掃描。定子輔助槽位置與定子齒部中心線夾角α,由電機尺寸選α從齒部中心線向兩邊移動,范圍0°~2.5°仿真步長0.1°,取定子輔助槽半徑G,根據電機尺寸選G范圍0.1 mm~0.6 mm,步長為0.1 mm。齒槽轉矩隨定子輔助槽位置角、半徑變化三維曲線如圖4 所示。輔助槽位置角大于1°時,齒槽轉矩隨槽位置角增大而減小,隨槽半徑增大而增加。輔助槽位置角小于1°時,齒槽轉矩隨定子輔助槽位置角和半徑增大,先下降后上升趨勢。采用定子開輔助槽降低齒槽轉矩時,應從輔助槽位置較大或者較小時兩方面考慮。在槽位置α=0.2°,槽半徑G=0.3 mm 處齒槽轉矩達到最小值3.598 N·m,這與電機開槽前齒槽轉矩相比,下降了38.84%。

圖4 齒槽轉矩隨定子輔助槽位置、半徑變化圖

2.3 轉子開對稱輔助槽參數化分析

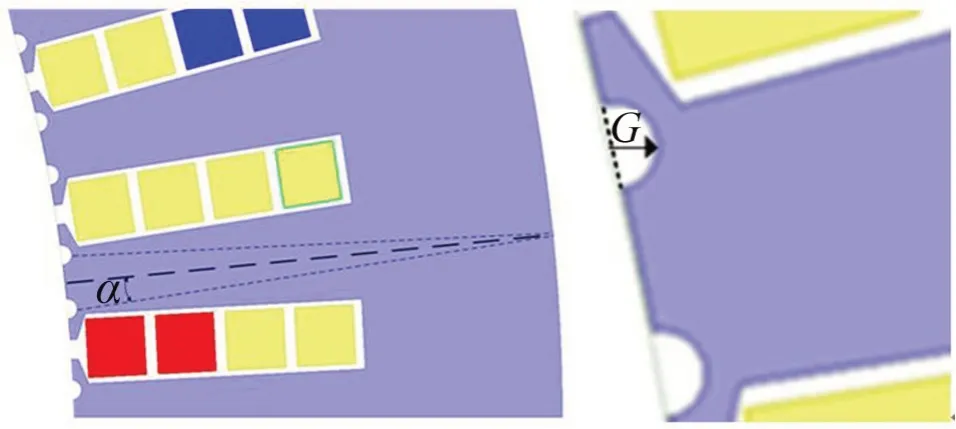

轉子表面關于永磁體中心線開半圓形對稱輔助槽,開槽示意圖如圖5所示。

圖5 轉子輔助槽位置角和半徑示意圖

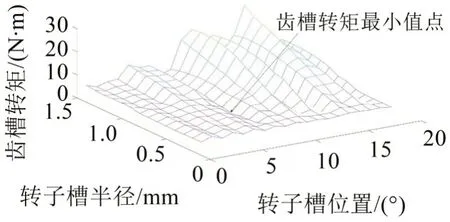

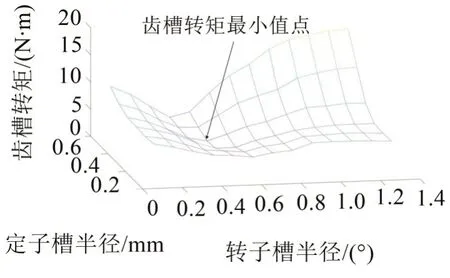

采取轉子輔助槽位置、槽半徑雙變量進行參數化掃描。取轉子輔助槽的位置向電機正中心連線與轉子每極扇形側邊線(圖中水平線)夾角為θ,范圍0°~20°,仿真步長為1°,取輔助槽半徑為R,范圍0.1 mm~1.4 mm,步長為0.1 mm。齒槽轉矩隨轉子輔助槽位置角、槽半徑變化三維曲線如圖6 所示。電機齒槽轉矩隨轉子槽半徑減小先下降后上升,槽位置θ=7°,半徑R=0.6 mm齒槽轉矩最小為3.767 N·m,與電機開槽前齒槽轉矩相比,下降了35.97%。

圖6 齒槽轉矩隨轉子輔助槽位置、半徑變化圖

2.4 定子和轉子同時開對稱輔助槽參數化分析

針對雙V型永磁體氣隙磁密在兩層永磁結構交界處變化較快的特點,提出一種定轉子同時開對稱輔助槽的方法,通過定轉子輔助槽位置、輔助槽半徑多目標優化參數化選取。根據電機尺寸,得知定子和轉子位置角參數化的范圍和數量遠大于它們的半徑參數化的范圍和數量。因此,為了更準確地實現參數優化,本次研究采取的方案是先將定子輔助槽位置角、轉子輔助槽位置角雙變量進行參數化掃描,確定輔助槽位置,再將定子輔助槽半徑,轉子輔助槽半徑雙變量進行參數化掃描,確定輔助槽半徑,最終實現定子和轉子同時開輔助槽的最佳位置和半徑。

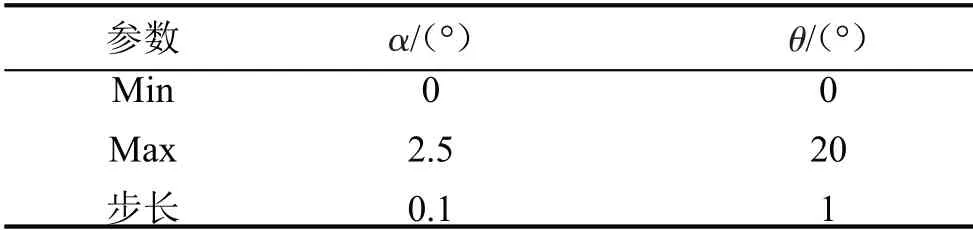

首先,在預設定子輔助槽半徑為0.3 mm,轉子輔助槽半徑為0.6 mm前提下,取定子輔助槽位置與定子齒部中心線夾角為α,根據電機尺寸選取α從齒部中心線位置向兩邊移動,范圍為0°~2.5°,仿真步長為0.1°,取轉子輔助槽位置與水平線夾角為θ,選取θ范圍為0°~20°,仿真步長為1°。表2 給出了定子和轉子輔助槽位置角兩個參數的取值。

表2 定子和轉子輔助槽位置角優化參數取值

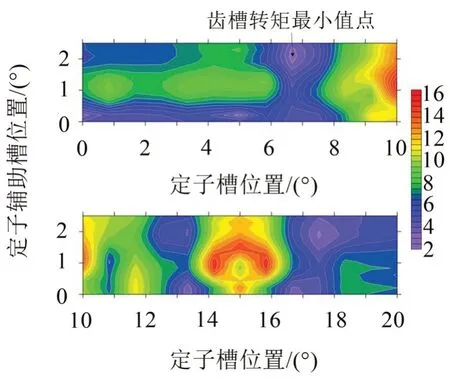

根據仿真結果,得到齒槽轉矩隨定子輔助槽位置角、轉子輔助槽位置角變化等高線如圖7 所示。齒槽轉矩最小值出現在定子輔助槽位置α=2.1°,轉子輔助槽位置θ=7°時,此時齒槽轉矩為2.037 N·m,與電機開槽前齒槽轉矩相比,下降了65.38%。

圖7 齒槽轉矩隨著定轉子輔助槽位置角變化等高線

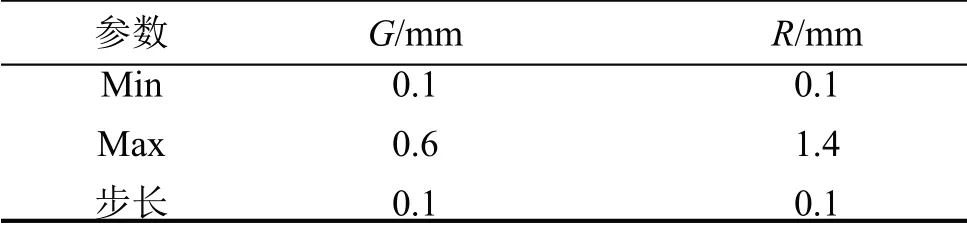

由定子輔助槽位置、轉子輔助槽位置雙變量參數化掃描結果可知,選定子輔助槽位置角α=2.1°,轉子輔助槽位置角θ=7°。然后對定子和轉子輔助槽半徑雙變量參數化掃描,定子輔助槽半徑為G,選取G的范圍0.1 mm~0.6 mm,仿真步長0.1 mm,取轉子輔助槽半徑R,范圍0.1 mm~1.4 mm,仿真步長0.1 mm。表3為定轉子輔助槽半徑參數化取值。

表3 定子和轉子輔助槽半徑優化參數取值

得到齒槽轉矩隨定轉子輔助槽半徑變化三維圖如圖8所示。齒槽轉矩隨定轉子輔助槽半徑增大而先下降后上升,在定子輔助槽半徑G=0.4 mm,轉子輔助槽半徑R=0.5 mm 時齒槽轉矩最小,為1.725 N·m,相比開槽前電機齒槽轉矩,下降了70%。

圖8 齒槽轉矩隨著定轉子輔助槽半徑變化圖

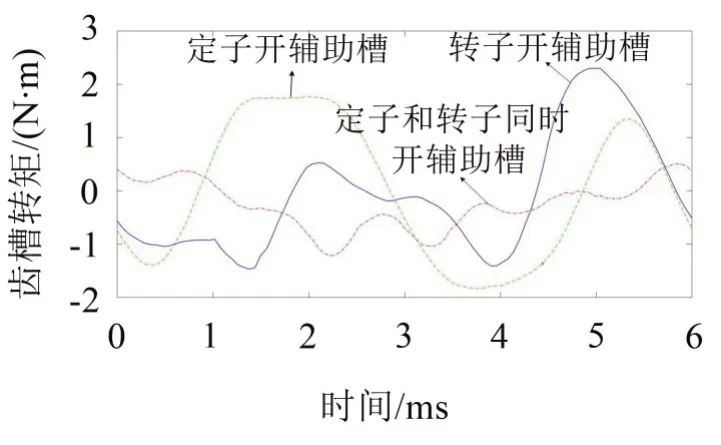

如圖9 所示,通過對此定轉子同時開對稱輔助槽的方法研究,發現相比分別關于定子齒部中心線和轉子永磁體中心線開對稱輔助槽的方法,這種方法能有效的降低雙V型永磁同步電機齒槽轉矩。

圖9 三種開輔助槽方法齒槽轉矩對比圖

3 開輔助槽前后電機性能對比

選擇對定轉子同時開對稱輔助槽,定子開半圓形對稱輔助槽的位置α=2.1°,半徑G=0.4 mm;轉子關于永磁體中心線開半圓形對稱輔助槽位置θ=7°,輔助槽半徑R=0.5 mm。開槽后電機有限元仿真模型和磁力線分布如圖10 所示。開槽前后電機齒槽轉矩、氣隙磁密、氣隙磁密諧波分析、空載反電動勢、輸出轉矩性能對比分析如圖11至圖15所示。

圖10 開槽后電機有限元仿真模型

圖11 開輔助槽前后齒槽轉矩對比

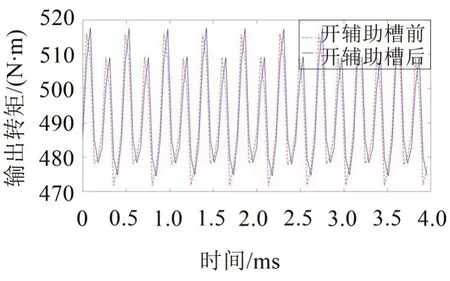

圖15 開槽前后電機輸出轉矩對比

開輔助槽后,電機齒槽轉矩得到有效削弱,從原來的5.883 N·m 降低至1.725 N·m,下降了70 %,可見通過定轉子同時開輔助槽抑制電機齒槽轉矩,能改善電機性能,減小齒槽轉矩效應帶來的噪聲與振動。

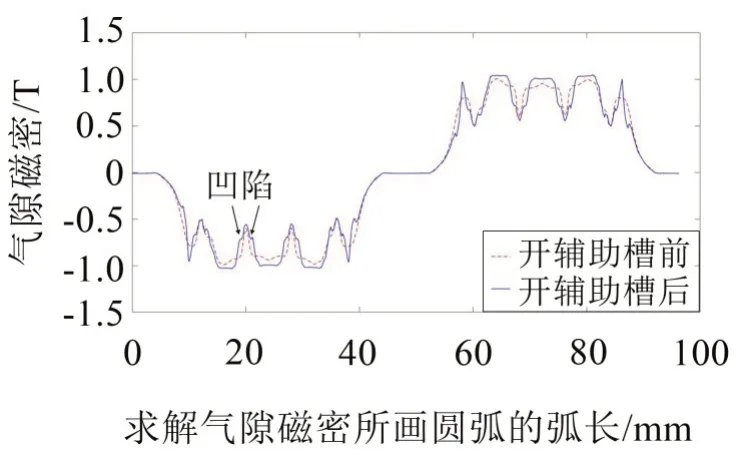

圖12 開輔助槽前后氣隙磁密對比

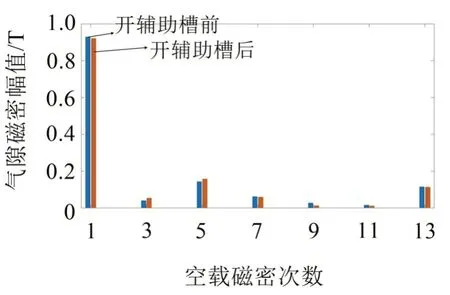

圖13 開輔助槽前后氣隙磁密諧波對比

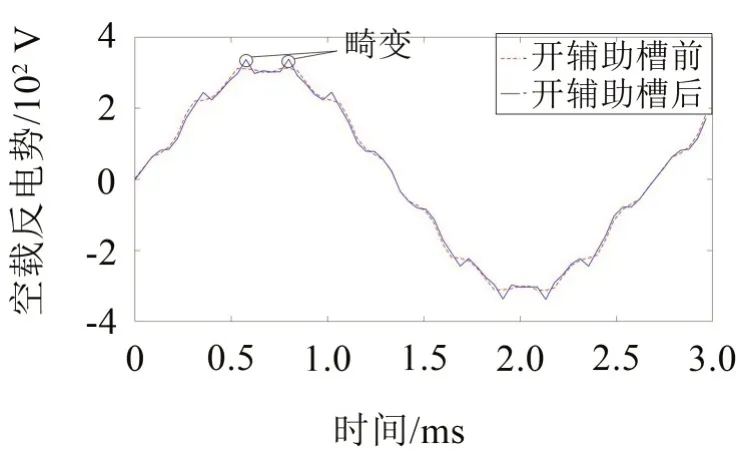

圖14 開槽前后空載反電動勢對比

開輔助槽后氣隙磁密波形在尖峰處出現成對凹陷,這是由于開對稱輔助槽引起的,尖峰處的凹陷使得氣隙磁密尖峰變寬,更加趨近于正弦波,從而減少氣隙磁密波形畸變,提高電機穩定運行性能。

由于電機電磁力徑向分量會導致電機定轉子發生振動形變,這不但對電機耐久度造成負面影響,而且會產生噪聲,因此需要研究氣隙磁密諧波。通過諧波對比,基波幅值僅從原來0.928 T 下降為0.919 T,磁密基波幅值略微下降,對電機輸出轉矩產生的影響較小,不會影響電機出力。除3、5 次諧波有所增高以外,對電機齒槽轉矩影響較大的9、11、13 次諧波削弱效果明顯,所以9、11、13次1階齒槽諧波的降低是減小齒槽轉矩的主要因素,氣隙磁密諧波的下降導致氣隙磁密諧波畸變率降低,讓空載氣隙磁密趨近正弦波。

開槽后電機空載反電動勢峰值點發生輕微畸變,反電勢波形稍微趨于正弦,減小電機轉矩波動。氣隙磁密基波略微下降,雖然導致電機輸出轉矩平均值從495.53 N 略微下降至495.31 N,但并不會對電機出力產生影響,電機輸出轉矩依然在合理范圍內。

4 結語

本文通過雙變量參數化方法分別分析了雙V型永磁同步電機沿定子齒部中心線開對稱輔助槽、轉子關于永磁體中心線開對稱輔助槽、定子齒部和轉子表面同時開對稱輔助槽對削弱電機齒槽轉矩的影響,并根據有限元仿真結果確定了定轉子同時開輔助槽對齒槽轉矩削弱的效果,此處還對電機開槽前后氣隙磁密、氣隙磁密諧波分析、空載反電動勢、輸出轉矩性能進行了對比分析結論如下。

(1)合理選擇輔助槽位置和大小能有效降低電機齒槽轉矩,但如果輔助槽位置和大小選擇不合理時,反而會增大電機齒槽轉矩。

(2)對雙V型永磁同步電機,采取定子和轉子同時開對稱輔助槽對齒槽轉矩削弱的效果明顯優于分別對定子和轉子開對稱輔助槽。齒槽轉矩最優值為1.725 N·m,這與未開槽時的齒槽轉矩相比降低了70%。

(3)開槽前后削弱電機齒槽轉矩同時要保證對電機其他性能基本不變,這樣就能有效降低電機齒槽轉矩從而提高電機控制精度。