激勵力施加方式對結構振動特性影響研究

胡甫才,劉浩天,郭 磊

(1.武漢理工大學高性能船舶技術教育部重點實驗室,武漢 430063;2.武漢理工大學船海與能源動力工程學院,武漢 430063;3.中國人民解放軍第四八一二工廠,安徽安慶 246001)

空壓機作為一種通用流體機械,在各個方面應用廣泛,但在其應用時所產生的振動會縮短零部件使用壽命,因振動產生的噪聲還會影響附近人員的身體健康。因此為了對空壓機振動噪聲進行合理的優化控制,研究如何對空壓機振動特性進行更準確地預測有著重要的現實意義。

關于空壓機振動噪聲預測方面有著大量研究,常用的方式多為將有限元與邊界元方式相結合分析研究其結構振動和輻射噪聲[1-5],并進行低噪聲設計。仲崇明等[6]分析得出活塞式空壓機內部曲柄連桿機構運動產生的激勵力是壓縮機低頻振動激勵的主要來源;何亞銀等[7]利用有限元計算方法,對殼體進行了模態分析和諧響應分析,得到殼體最易產生共振的頻率,對某型往復式壓縮機的振動進行了有限元數值模擬。

常用的基于有限元法的振動預測方式對于力邊界條件簡化較多,劉志恩等[8]針對空壓機振動仿真中邊界條件的細化問題,采用等活塞行程分段方式對力的邊界條件進行了優化,在頻域上計算了空壓機振動特性。

為了研究分段式邊界條件優化方式在采用時域逐步積分法計算存在接觸非線性條件仿真時的可行性,以及不同分段處理方式對仿真結果的影響,采用ADAMS(Automatic Dynamic Analysis of Mechanical Systems)計算空壓機主要激勵力,利用ANSYS 對空壓機進行有限元建模,應用多種激勵力施加方式,細化空壓機仿真時的邊界條件,分析仿真結果之間的差異性,并與測試結果進行對比分析,研究仿真結果的準確性。

1 空壓機多體動力學模型建模及激勵力計算

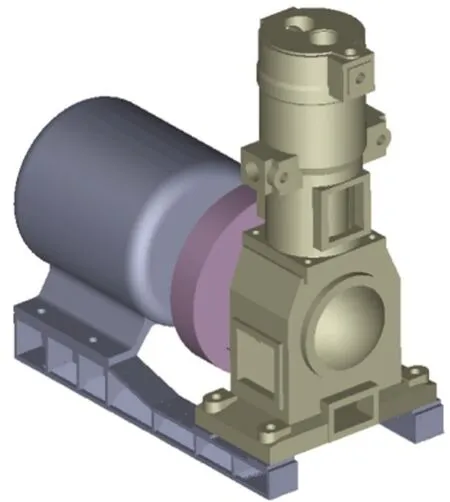

該空壓機是二級往復式空氣壓縮機CZ60/30,額定排氣壓力為3 MPa,排氣量60 m3/h,屬于中型空壓機。它的低壓級氣缸在活塞頂部以上空間,高壓級氣缸在活塞不同直徑段過渡錐面以下的環形空間,如圖1所示。在工作時,隨著活塞的往復運動外界空氣由進氣口吸入活塞頂部的低壓級氣缸,活塞上行將氣體壓縮排入位于活塞不同直徑段過渡錐面以下的高壓級氣缸,接著在活塞下行過程中將氣體進行二次壓縮并排出,同時低壓級氣缸吸入空氣進行后續壓縮工作。

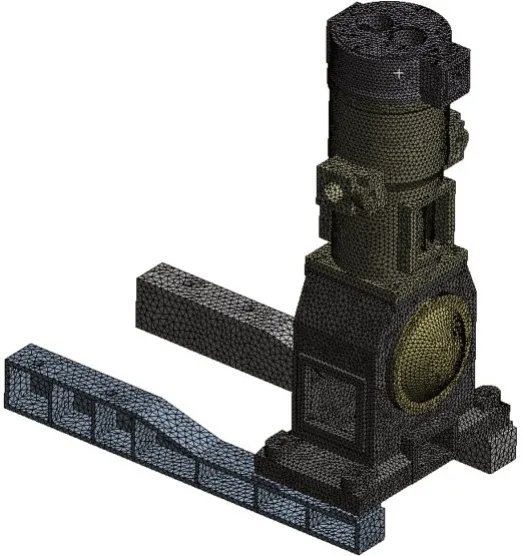

簡化處理后模型有1 連桿、1 活塞、1 曲軸、1 電機、1電機轉子、2軸承、2基座,在多體動力學計算中又將整個機體簡化為1 個部件,共計10 個部件。裝配后整機模型如圖2所示。

圖2 空壓機整機模型

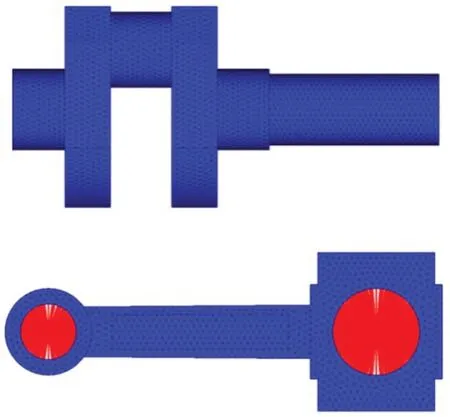

將三維模型導入ADAMS,部件之間通過約束副相連接,設置驅動轉速為750 r/min,并添加重力條件。為了得到更精確的計算結果建立曲軸和連桿的模態中性文件如圖3所示。將多剛體動力學模型中的剛性體曲軸和連桿替換為柔性體,建立曲柄連桿機構剛柔耦合模型如圖4所示。紅色部件為替換后的柔性體。

圖3 曲軸連桿模態中性文件

圖4 空壓機剛柔耦合模型

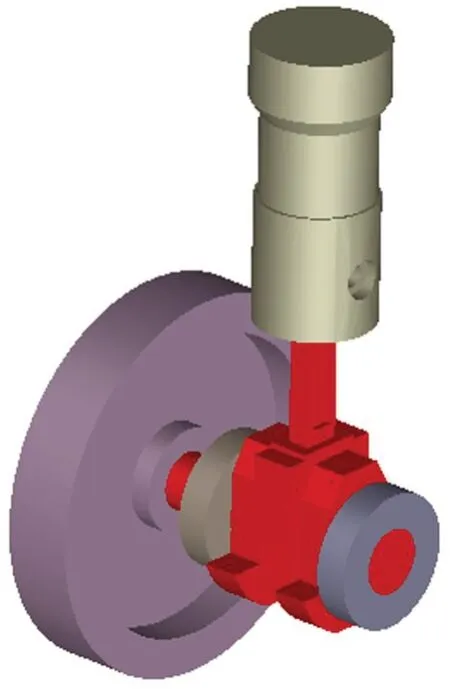

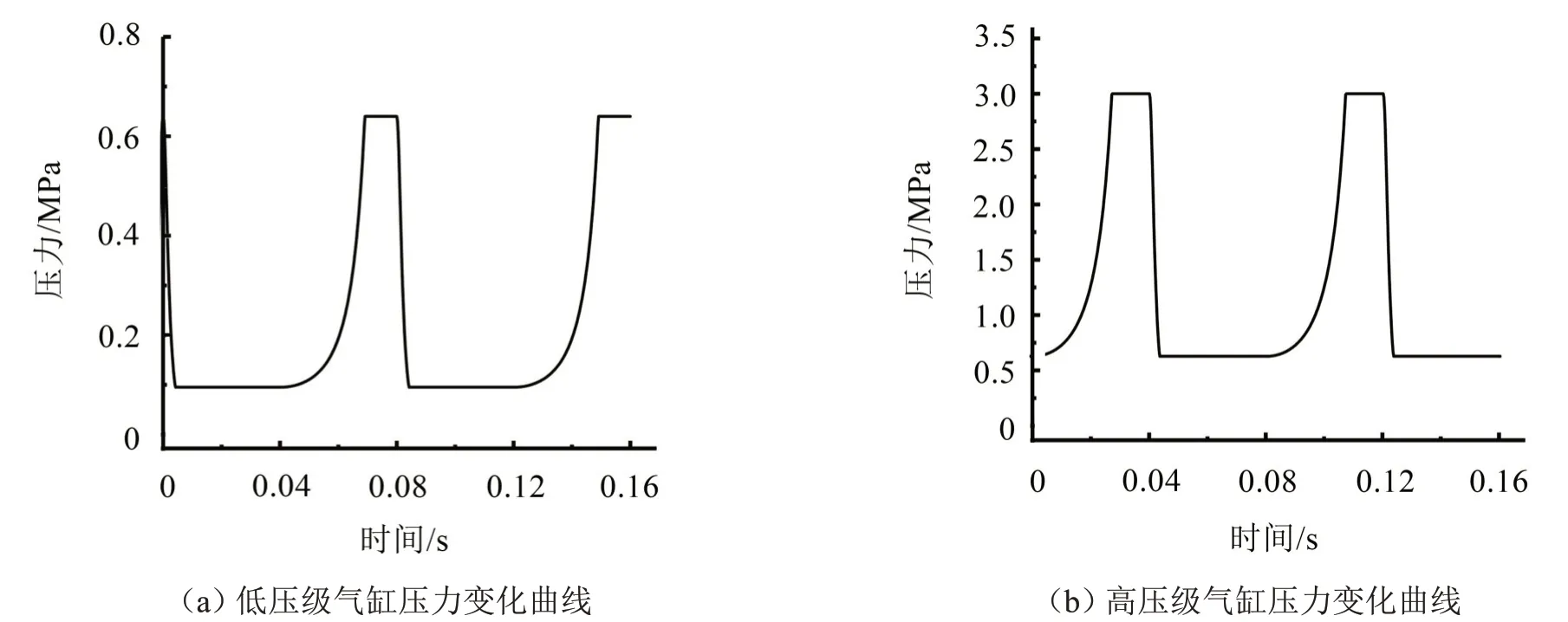

假定工作過程不存在壓力損失和氣體脈動,氣體熱力過程為理想的多變過程,通過MATLAB(Matrix Laboratory)計算低壓缸與高壓缸氣體壓力變化曲線[9]如圖5所示,(曲軸旋轉周期為0.08 s)。

設定圖5 氣體力合力施加在活塞質心,并進行計算。提取空壓機運動學曲線以及影響結構振動的主要的激勵。主要考慮以下載荷的作用:

圖5 缸內氣體壓力變化曲線

1)缸內氣體力;

2)活塞對缸套的側推力;

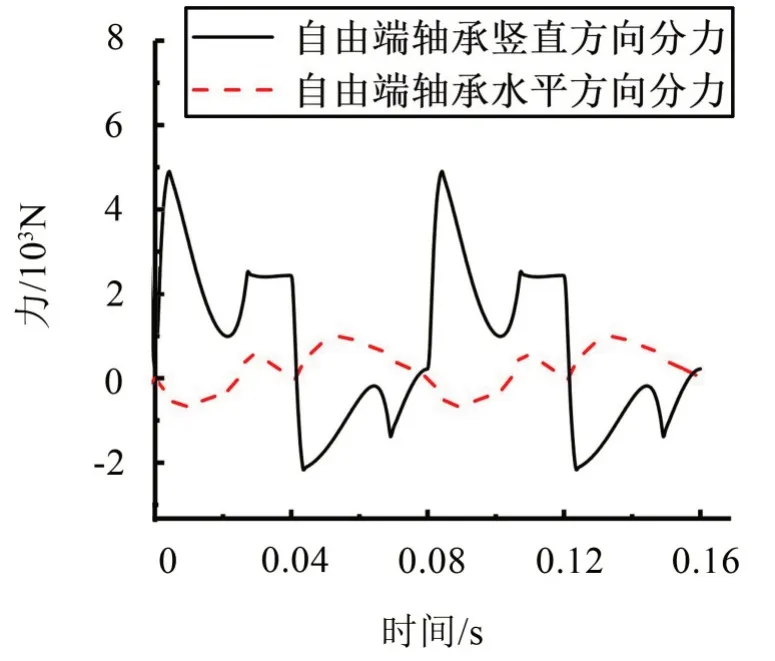

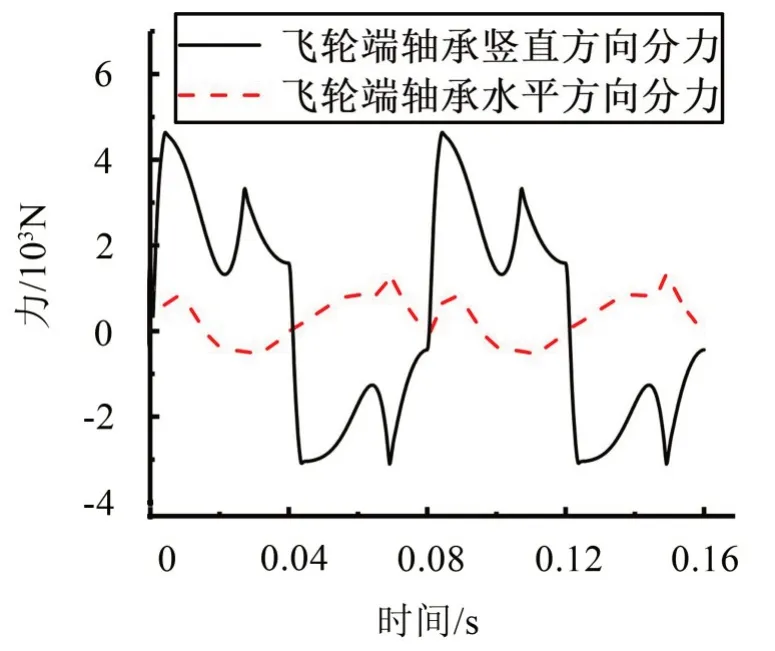

3)軸承所受的垂直和水平分力。

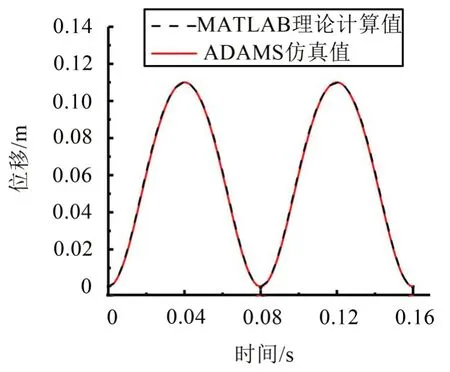

空壓機活塞行程為110 mm,連桿長度220 mm,通過理論分析計算可得到活塞的運動關系式。應用MATLAB計算空壓機運動學規律并與ADAMS計算結果對比如圖6所示。

圖6 活塞位移曲線對比

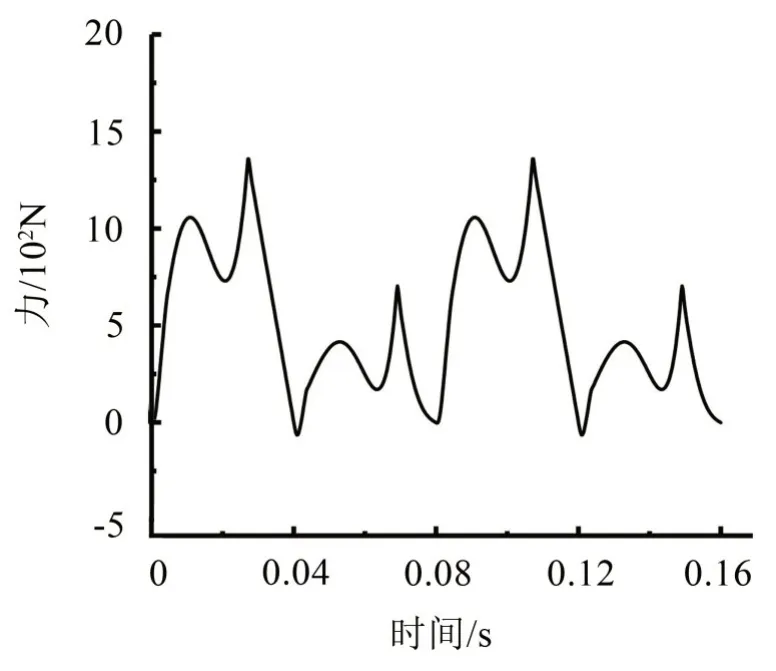

由圖可知兩種計算結果曲線基本一致且與實際情況相符,可認定建立的剛柔耦合多體動力學模型是合理的,同時計算得到的激勵力曲線如圖7至圖9所示。

圖7 活塞側推力計算曲線

圖8 自由端軸承所受豎直與水平方向分力

圖9 飛輪端軸承所受豎直與水平方向分力

2 機體有限元建模及邊界條件的施加

2.1 邊界條件的施加

(1)位移邊界條件:

機體采用梁單元模擬螺栓連接固定在基座上,基座下表面施加固定約束。

(2)力邊界條件:

力邊界條件主要考慮軸承力、活塞側推力和氣體力,將上文求得的激勵力加載到有限元模型中。

軸承力的加載:將軸承所受的徑向水平和徑向垂直的載荷加載到軸承內表面如圖10所示。

圖10 軸承受力加載圖

工作面氣體力加載:空壓機分為高壓缸與低壓缸,低壓缸工作面為氣缸蓋下表面,高壓缸工作面為氣缸套中部過渡錐面。將氣體力以壓力形式加載到工作面表面如圖11所示。

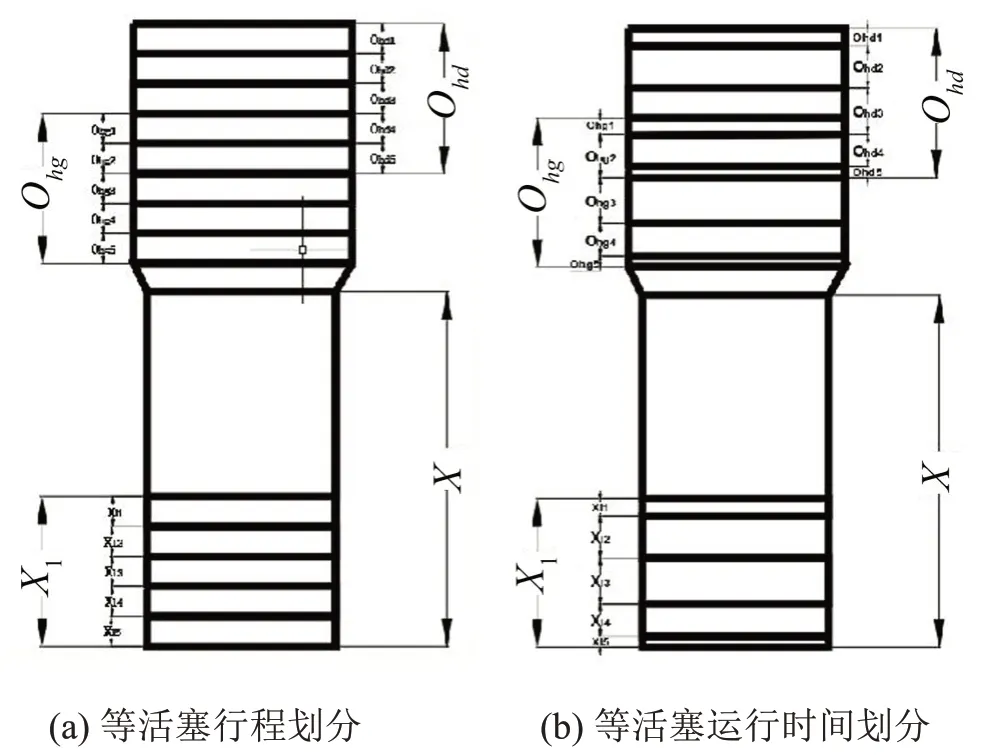

活塞側推力加載:缸套內壁所受活塞側推力的作用面積和位置是隨著活塞的往復運動而不斷變化的,在計算時為了簡化計算,通常將側推力施加在活塞運行過程中會接觸到的所有氣缸套內壁表面上的變化做忽略處理。為了驗證這種簡化對最終計算結果的影響,也為了研究力邊界條件更好的施加方式,在施加活塞側推力時采用不分段處理、等活塞運行時間分段處理和等活塞運行行程分段處理三種方式加載側推力。

方法1 不進行分段處理:活塞側推力施加在對應活塞行程內活塞接觸過的所有氣缸壁面。

方法2 等運行時間分段:空壓機活塞從上止點下行到下止點需要的時間為0.04 s,通過等運行時間分段的方式將活塞的下行過程按運行時間等分為5段。以此為基礎通過活塞位移曲線,確定每段時間中的活塞行程。將一個空壓機工作行程劃分為10部分。

方法3 等活塞行程分段:空壓機活塞從上止點運行到下止點行程為110 mm,將活塞行程等分為5段。通過活塞位移曲線確定每段分界點所對應的時間點并對激勵力進行處理,將一個空壓機工作行程劃分為10部分。

缸套內壁氣體力加載:作用在缸套內壁氣體力的加載方式與活塞作用在缸套內壁的側推力相同。

按前文所述方式對空壓機缸套內壁劃分印記面。如圖12 所示,為氣缸內壁印記面劃分示意圖。圖中Ohd為低壓級氣體力作用范圍,Ohg為高壓級氣體力作用范圍,X為活塞側推力作用范圍,Xl為在運行過程中活塞與氣缸套接觸面積產生變化的區域。將Ohd、Ohg與Xl由上至下按兩種方式分為5部分。

圖12 印記面壓印劃分

2.2 空壓機機體有限元建模

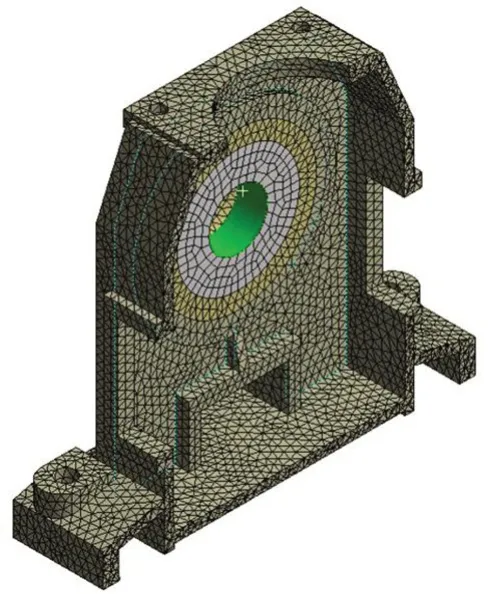

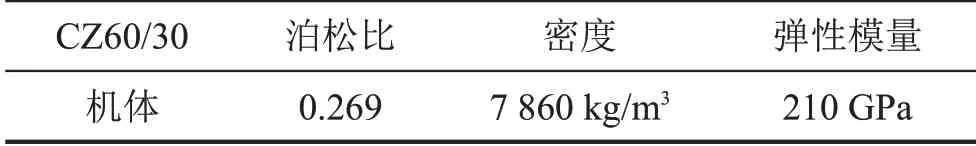

該型空壓機機體主要由缸蓋、缸體、曲軸箱等組成,對結構中的冷卻水道、油道、細小的螺栓孔等做合理的簡化后在ANSYS中賦予材料屬性,本文研究的活塞式空壓機機體所采用的合金鋼主要材料屬性如表1所示。

表1 機體材料屬性

對空壓機機體結構進行網格無關性檢驗,最終選取尺寸為10 mm 的單元,采用四面體網格對模型進行網格劃分,有限元模型如圖13所示。

圖13 機體有限元模型

3 機體振動響應分析及實驗驗證

3.1 節點振動響應分析

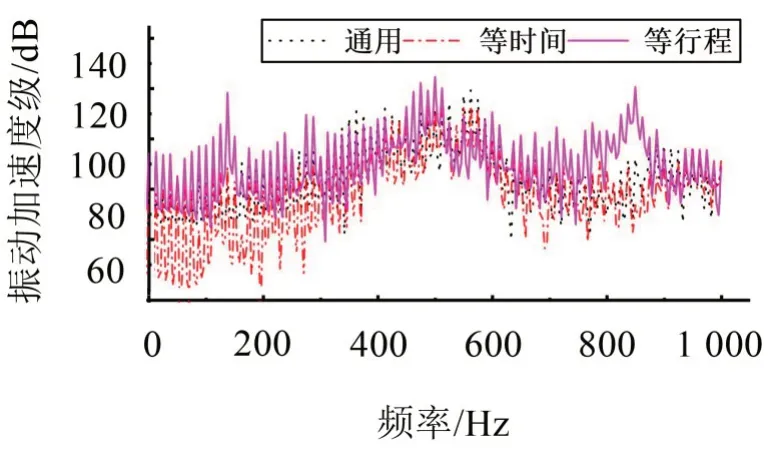

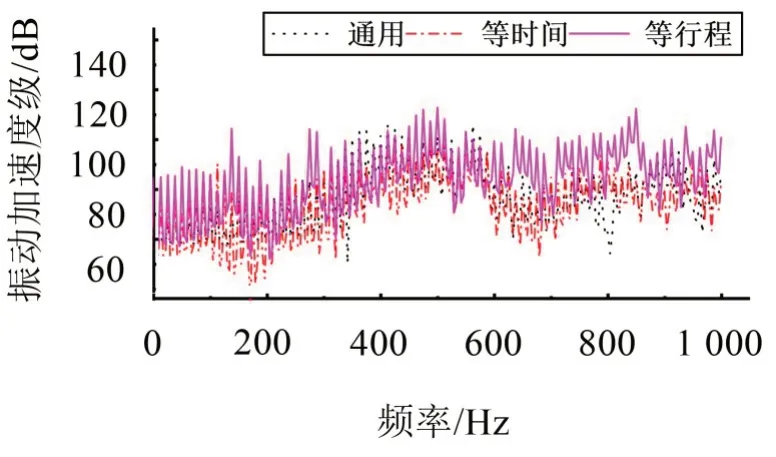

模型加載邊界條件后進行分析計算,采用空壓機表面節點振動加速度級頻譜的計算值進行對比分析,結果如圖14至圖15所示。

圖14 缸蓋節點處振動加速度級

圖15 機腳節點處振動加速度級

由圖14和15可以看出,頻域上三種仿真結果的特征頻率趨于一致,均為空壓機工作的基頻與倍頻;等行程分段方式仿真結果幅值較高,在500 Hz 至600 Hz之間分段仿真振動較大,在800 Hz至900 Hz之間等活塞行程分段方式計算結果存在較大峰值。另外兩種方式計算結果較為平緩。

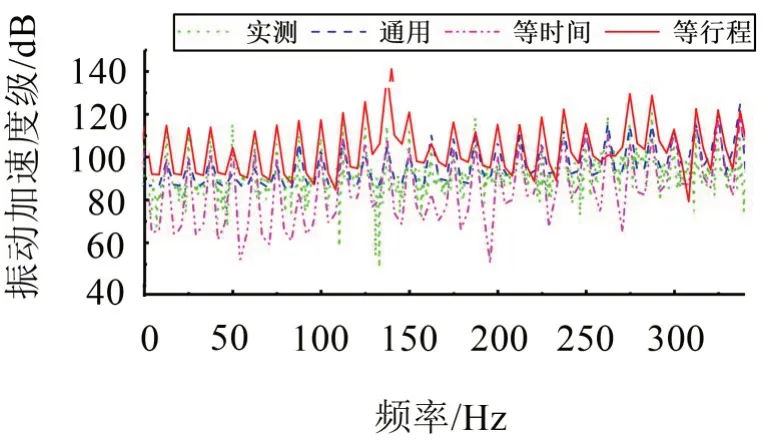

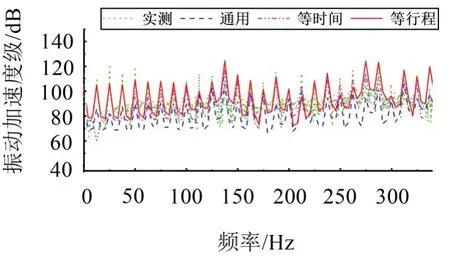

將缸蓋與機腳處振動加速度級頻譜低頻部分的計算值與測試值對比分析的結果如圖16 至圖17所示。

圖16 缸蓋處振動加速度級對比

分析圖16和圖17可知,通用方式與等活塞運行時間分段仿真的結果在低頻上響應較差。而等活塞行程分段仿真結果在低頻主要特征頻率和幅值與實測結果吻合度較高,能更好地反映空壓機在低頻時的振動特性。但缸蓋與機腳處在137.5 Hz(11 倍頻)時的振動加速度級誤差較大。推測為等活塞行程激勵力分段方式在計算中激勵起了空壓機模態從而產生共振,引起了誤差。

圖17 機腳處振動加速度級對比

等活塞行程分段仿真結果中有些頻率的誤差偏大,原因還可能是:

(1)由于對仿真計算的模型只保留了機體部分并進行了簡化,導致仿真結果與實測結果存在一定差異性。

(2)由于氣體力與活塞側推力在分段處理后使其更接近實際運行情況的同時也會由于存在分段數量的限制在分段處力突變從而在計算時產生沖擊對仿真結果造成影響。

在空壓機工作中,隨著曲軸的旋轉活塞不斷做往復運動。活塞的位移X近似為:

式中:R為曲柄長度;α為曲柄轉角;λ為曲柄半徑與連桿長度之比。

在仿真中通過分段處理氣缸受力面來模擬活塞往復運動,這情況下氣缸所受激勵力和受力面積不斷變化,分段的長度ΔX越小就越接近空壓機實際工作中氣缸受力面的變化情況。因此可以采用減小ΔX的方式增加計算的精度。

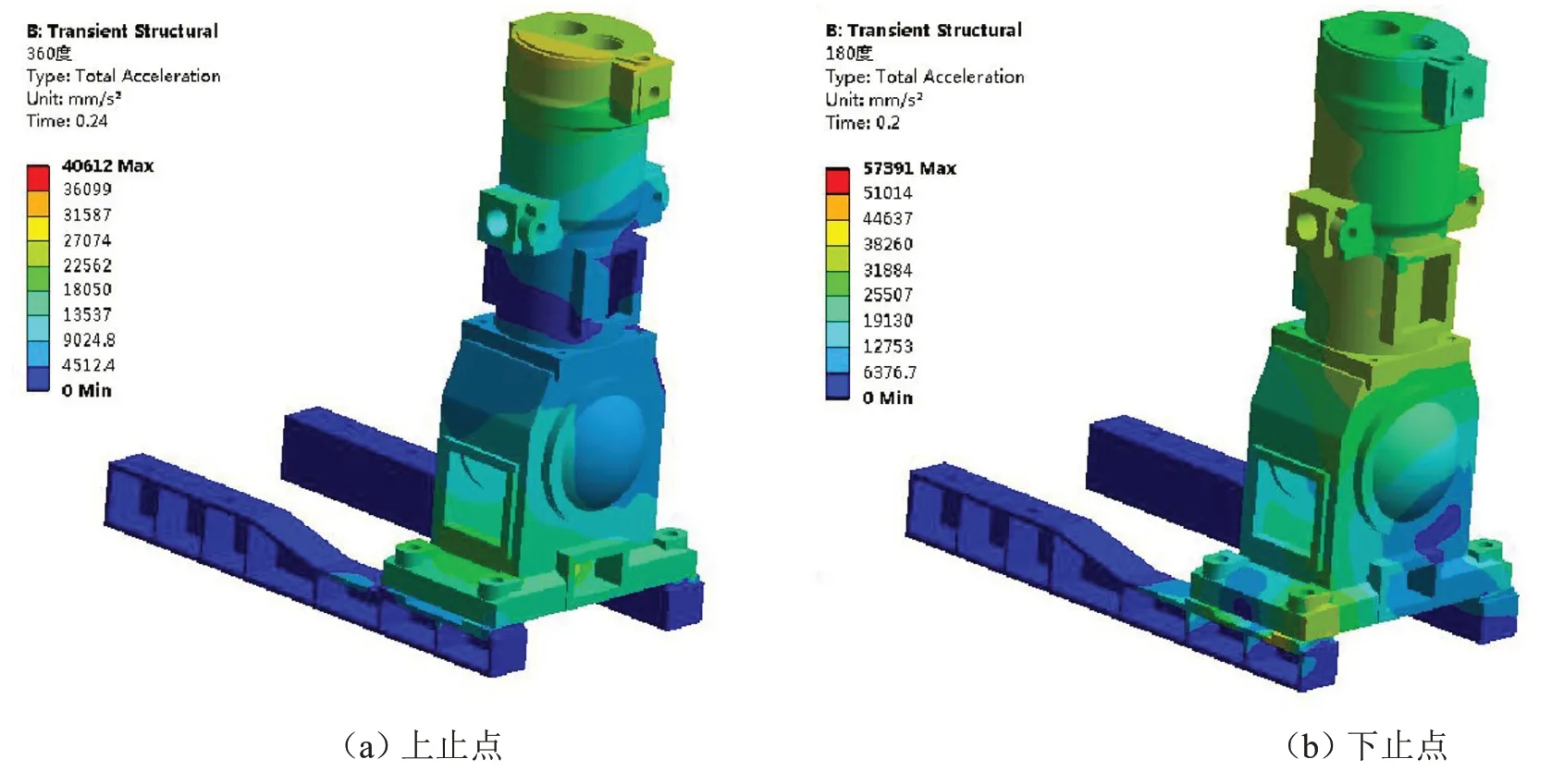

3.2 振動加速度云圖分析

由于機械老化原因以及存在實測誤差,且仿真點數有限,仿真與實測結果幅值以及變化規律會有所偏差,但曲線趨勢基本一致,能夠說明模型較為正確,可以在一定程度上反映空壓機的工作特性。

選擇等活塞行程分段仿真結果一個計算周期的數據,提取活塞運行到上止點與下止點時的機體振動加速度云圖如圖18所示。

通過圖18 可知,在活塞位于上止點時,低壓缸處于壓縮狀態,因此氣缸蓋受氣體力作用導致振動較大。在活塞移動到下止點時,高壓缸處于壓縮狀態,由于高壓缸工作面在氣缸套中部,氣缸套受氣體力激勵從而導致機體振動劇烈,這符合空壓機受力規律。

圖18 機體振動加速度云圖

從總體上看活塞在氣缸內移動,氣體力會對機體產生較大沖擊,低壓缸氣體力造成缸蓋振動較大,高壓缸氣體力壓縮時導致氣缸套振動劇烈并加劇了缸蓋振動。曲軸箱支撐著氣缸體并承受著曲軸旋轉時的載荷產生持續振動,因此振動較大。

4 結語

應用ADAMS 對空壓機進行了多體動力學分析,得到了空壓機激勵力,然后利有限元軟件用3種力邊界條件施加方式對空壓機進行結構振動預測:

(1)由瞬態響應的結果可以看出,因力分段后所產生的沖擊并不會影響節點振動的特征頻率,但特征頻率的響應幅值有較大變化。

(2)以缸蓋與機腳測點為試驗驗證對象對比試驗和仿真數據發現,等活塞行程分段仿真結果更能反映機體的低頻振動情況,但由于力的沖擊,會使其他特征頻率的響應幅值誤差增大。

(3)通過分析機體的振動加速度云圖可以發現氣缸蓋和曲軸箱底部位置振動較為劇烈,高壓缸壓縮時氣缸體的下部振動較為劇烈,是減振降噪的主要目標部位。